钛微弧氧化膜层的制备工艺与耐磨性能优化

2021-12-10汪华月李云玉陈兆祥

汪华月,李云玉,陈兆祥,*,柴 琛,高 珊

(1.燕山大学 河北省自润滑关节轴承共性技术重点实验室,河北 秦皇岛 066004;2.燕山大学 机械工程学院,河北 秦皇岛 066004)

0 引言

钛及其合金具有比强度高、导热系数低、耐疲劳和优异的生物相容性等优点,在航空航天、舰船制造、医疗器械等领域有着广泛的应用[1-2]。然而,钛及其合金的硬度较低、摩擦系数高、耐磨性差,作为机械传动部件时,容易与摩擦配副发生粘着磨损,这既增加了材料与能量的损耗,又危害了钛合金传动构件的安全性与可靠性[3]。因此,开发合适的表面改性技术来提高钛合金的摩擦学性能是扩大钛合金应用范围的关键一步[4]。目前广泛应用于钛合金表面改性的手段有离子注入、电化学镀、气相沉积、激光熔覆和微弧氧化等,其中微弧氧化技术因工艺简单、绿色环保且膜层性能优异而备受青睐[5]。

微弧氧化(MAO)是将铝、镁、钛等轻金属置于特定的电解液中,通过在试件表面施加较高的电压,使得其产生微弧放电现象,并发生等离子体反应和电化学反应,从而在试件表面原位生长出陶瓷膜层[6]。微弧氧化膜层的质量取决于多种工艺参数,主要包括:电解液的成分、浓度及温度;电流密度,阳极电流与阴极电流密度的比值(Ia/Ik)及最终电压(U);被处理材料的化学成分等[7]。

电解液对微弧氧化膜层的成分和性能具有非常重要的影响。虽然目前已有较多学者研究了电解液对钛合金微弧氧化膜层各种性能的影响[5,8-15],但是针对同一种钛合金基材采用不同电解液开展定量对比研究的工作仍较少。而且,这些少量工作所得出的研究结论也有所不同。例如,周鹏等[16]学者的摩擦测试结果表明,在不同电解液中制备的TC4微弧氧化膜层的耐磨性顺序为:(NaPO3)6>Na2SiO3>NaAlO2。然而,齐玉明等[5]学者的研究则表明,相较于磷酸盐和硅酸盐电解液,在铝酸盐电解液中制备的钛合金微弧氧化膜层的硬度和耐磨性都有显著提升。在此,为了进一步探索电解液对钛微弧氧化膜层耐磨性的影响,本文首先分别在Na3PO4、Na2SiO3、NaAlO2三种电解液中制备微弧氧化膜层,通过对比分析不同膜层的耐磨性能,确定最优电解液。而后,在最优电解液中通过正交试验优化微弧氧化膜层的制备工艺参数,并分析最优工艺参数制备膜层的耐磨性能。

1 实验

1.1 膜层制备

实验材料是尺寸为30 mm×25 mm×3 mm的TA2纯钛,其化学成分(质量分数)为:Fe≤0.80%,C≤0.10%,N≤0.09%,H≤0.08%,O≤0.1%,余量为Ti。微弧氧化前,先用砂纸逐级打磨试样,然后将样件放在无水乙醇中超声振荡30 min,吹干后备用。

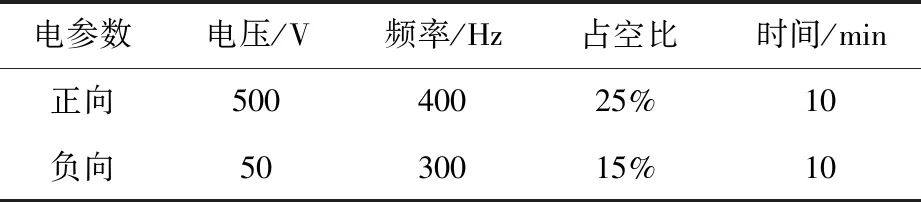

采用西安理工大学的MAO120HD-Ⅲ型微弧氧化成套设备进行微弧氧化。通过冷却循环系统和空气搅拌系统使电解液温度稳定在25 ℃以下。实验采用恒压模式,电参数如表1所示。实验中试样为阳极,304不锈钢为阴极。为了增加溶液的导电性和维持电解液的稳定,在电解液中都分别添加了2 g/L NaOH。

表1 电解液优选实验用微弧氧化电参数Tab.1 Electricparameters of micro-arc oxidation for the electrolyte optimization experiment

实验分成两阶段:第一阶段是电解液优选实验,即从NaAlO2、Na3PO4和Na2SiO3三种电解液(浓度均为10 g/L)中选出能使微弧氧化膜层耐磨性能最佳的电解液。第二阶段是工艺参数优化实验,即在选定的最佳电解液基础上,通过正交试验进一步优化制备工艺参数。

1.2 膜层性能测试

采用北京时代创合科技有限公司的CT200涡流测厚仪测量膜层的厚度;采用德国ZEISSSIGMA500扫描电子显微镜表征MAO膜层的微观形貌并测定其相应EDS图谱;采用FUTURE-TECH FM-ARS 9000显微硬度仪测量TA2基体和微弧氧化膜层的硬度。微弧氧化膜层较薄,为避免基体的干扰,选择其截面作为测试点。实验所施加载荷为10 g,加载时间为15 s。采用瑞士Anton Paar公司的白光共聚焦显微镜测量膜层表面粗糙度及磨痕横截面轮廓曲线;采用日本的D/MAX-2500/PC薄膜X射线衍射仪测量膜层的物相组成,测量角度范围20°~80°,扫描速度为2°/min。采用瑞士Anton Paar公司的CSM球盘式摩擦磨损试验机测试膜层的摩擦学性能,对磨副采用Φ6 GCr15钢球。电解液优选实验中摩擦测试施加的载荷Fn为4 N,滑动距离L为200 m;工艺参数优化实验中摩擦测试施加的载荷Fn增加到7 N,滑动距离L延长到300 m。前后测试往复行程l都为8 mm,最大滑动速度都为10 cm/s。膜层经过摩擦实验后,采用Mahr表面轮廓仪测量磨痕的横截面面积S,代入公式ω=S·l/(Fn·L)得到膜层的磨损率。

2 结果与分析

2.1 电解液优选实验2.1.1 不同电解液制备微弧氧化膜层的微观结构

不同电解液制备微弧氧化膜层的表面形貌和截面形貌如图1所示。可以看出,膜层表面均含有微孔。微孔的产生主要有以下两方面原因,一是在等离子体放电的高温高压下,熔融的反应物喷溅出来,遇到电解液迅速冷却形成微孔;二是微弧氧化反应过程中有气体生成,气体的排出也会产生微孔。C-Al(在铝酸钠电解液中制备的膜层)和C-P(在磷酸钠电解液中制备的膜层)表面具有典型的火山口状微孔,其中C-Al表面的火山口状微孔独立分布,而C-P表面的火山口状微孔相互勾连。C-Si(在硅酸钠电解液中制备的膜层)表面没有典型的火山口状微孔,而是布满了泡沫状凸起。从膜层的截面形貌可以看出,三种膜层与基体结合良好,这是因为在微弧放电所带来的局部高温高压作用下,微弧氧化膜层与钛基体发生熔融,两者之间形成冶金结合。相比较而言,C-Al膜层比C-P和C-Si膜层的内部结构更加致密,这增强了C-Al膜层的耐磨性能。相反,C-Si膜层表面的泡沫状凸起内包含有较多微孔,这显然会对其耐磨性能产生不利影响。在膜层厚度方面,三种膜层的差异十分明显,其中C-Al最薄而C-Si最厚。

图1 不同电解液制备微弧氧化膜层的表面形貌和截面形貌Fig.1 Surface and cross section morphology of micro-arc oxidation coatings prepared in different electrolyte

2.1.2不同电解液制备微弧氧化膜层的物相组成

不同电解液制备微弧氧化膜层的XRD图谱如图2所示。可以看出,XRD图谱中都含有钛的衍射峰。这是因为微弧氧化膜层厚度较小,同时表面存在较多的微孔,使得X射线容易穿透微弧氧化膜层,导致XRD图谱中均含钛基体的衍射峰[17]。

图2 不同电解液制备微弧氧化膜层的XRD图谱Fig.2 XRD patterns of micro-arc oxidation coatings prepared in different electrolyte

不同电解液制备微弧氧化膜层的物相组成有所不同。C-Al主要含有钛酸铝,还含有少量的金红石和氧化铝。C-P主要含有锐钛矿和金红石。C-Si在20°~40°之间存在一个宽的非晶峰,其主要为非晶相二氧化硅[18],SiO2从熔融态形成非晶态的临界冷却温度为2×10-4K/s[19],而微弧氧化膜层的冷却速度达到108K/s[20],因此容易生成非晶相SiO2,此外C-Si也含有锐钛矿和金红石。

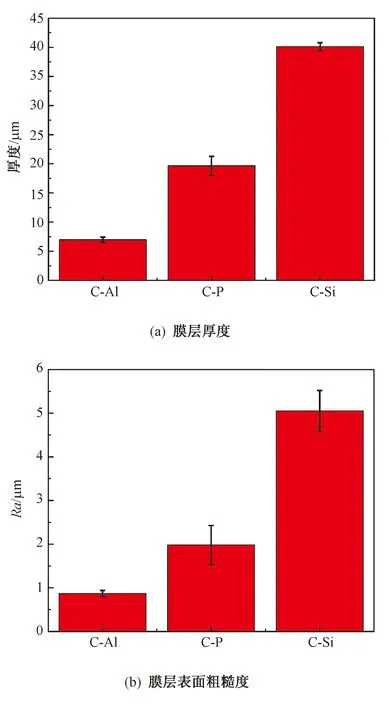

2.1.3不同电解液制备微弧氧化膜层的厚度与表面粗糙度

图3 不同电解液制备微弧氧化膜层的厚度和表面粗糙度Fig.3 Thickness and surface roughness of micro-arc oxidation coatings prepared in different electrolyte

不同电解液制备微弧氧化膜层的表面粗糙度如图3(b)所示。膜层的表面粗糙度从大到小依次为C-Si、C-P、C-Al。膜层的表面粗糙度主要受到膜层微观形貌的影响,C-Si表面含有较多的泡沫状凸起,膜层粗糙度较大;C-P和C-Al相对较平整,粗糙度较小。

2.1.4不同电解液制备微弧氧化膜层的硬度与耐磨性

TA2基体与不同电解液制备微弧氧化膜层的硬度如图4所示。可以看出,TA2基体的硬度较小,为154 HV。在TA2基体表面制备微弧氧化膜层后,表面硬度明显提高。C-Si、C-P和C-Al的硬度分别约为372 HV、662 HV和894 HV。可见,C-Si的硬度最小,C-Al的硬度最大。这主要是因为不同电解液制备微弧氧化膜层的物相组成不同,C-Al主要含有钛酸铝和氧化铝,这两种物相的硬度较高[21],而C-P和C-Si含有较多的锐钛矿和金红石,这些氧化物的硬度较低[5]。

图4 TA2基体与微弧氧化膜层的硬度Fig.4 Hardness of TA2 substrate and MAO coatings

不同电解液制备微弧氧化膜层的磨损率如图5所示。可以看出,磨损率由小到大依次为C-Al、C-P、C-Si。膜层的耐磨性主要受膜层的硬度和形貌结构影响。C-Al的硬度最大,表面粗糙度最小,膜层的致密性也最好,耐磨性最好;C-Si的表面粗糙度最大,硬度也最低,耐磨性最差。

图5 不同电解液制备微弧氧化膜层的磨损率Fig.5 Wear rate of micro-arc oxidation coatings prepared in different electrolyte

不同电解液制备微弧氧化膜层磨痕的宏观形貌和横截面轮廓曲线如图6所示。可以看出,C-Al的磨痕最浅,磨痕较宽。这主要是因为C-Al的表面粗糙度较小,在摩擦过程中,剪切应力分布相对较均匀,同时膜层硬度较大,膜层的致密性好,磨损主要发生在平行于膜层表面的方向,因而磨痕较浅;由于膜层硬度较大,在摩擦过程中对磨球的磨损较严重,因而磨痕较宽。C-Si和C-P的磨痕横截面轮廓曲线呈倒三角,这是因为在摩擦过程中,膜层的表面粗糙度较大,对磨球首先与膜层表面的微凸体接触,接触面积较小,承受的载荷相对较大,同时膜层的硬度相对较小,在摩擦过程中易发生剪切破坏,使得磨损先发生在垂直于膜层方向,而后再沿着平行于膜层表面方向扩展。与C-P的磨痕相比,C-Si的磨痕深度较大,主要是因为C-Si表面布满泡沫状凸起,同时C-Si的硬度最小,膜层致密性相对较差,在摩擦过程中更容易被破坏。

图6 不同电解液制备微弧氧化膜层磨痕形貌及横截面轮廓曲线Fig.6 Morphology and cross-sectional profiles of wear traces of MAO coatings prepared in different electrolyte

不同电解液制备微弧氧化膜层磨痕的微观形貌如图7所示。可以看出,不同膜层的磨痕中均含有微孔。其中C-Al的磨损较小,在磨痕中仍可以看到“火山口状”的微孔;C-P的磨痕中微孔数量较少,微孔孔径也相对较小;C-Si的磨痕中微孔孔径较大。

图7 不同电解液制备微弧氧化膜层磨痕微观形貌图Fig.7 Micro-morphology of wear traces of micro-arc oxidation coatings prepared in different electrolyte

对图7中磨痕进行元素分析,结果如表2所示。从表中可以看出,磨痕中均含有铁元素,这主要有以下两个原因:一是微弧氧化膜层表面的高硬度微凸体对GCr15对磨球产生犁削作用,使得钢材料转移到膜层表面,形成钢材料转移层;二是钢材料转移层与GCr15对磨球发生粘着磨损。从表2看出,C-Al磨痕铁元素含量明显高于C-P和C-Si,这是因为C-Al硬度最高,对GCr15对磨球的犁削作用最大,钢材料转移最多,后续钢材料转移层与GCr15对磨球的黏着磨损最严重。

表2 不同电解液制备微弧氧化膜层磨痕EDS点扫描结果Tab.2 EDS point scanning results of wear traces of MAO coatings prepared in different electrolyte %

综上,较硅酸钠和磷酸钠而言,在铝酸钠中制备的膜层粗糙度小,硬度大,耐磨性良好,是三种电解液中的最优电解液。

2.2 工艺参数优化实验2.2.1 正交试验的设计

前期实验基础和参考文献结果均表明,电压、氧化时间和电解液浓度等工艺参数对微弧氧化膜层的耐磨性能具有显著影响[7-9]。这些工艺参数的数值设置过低会导致微弧氧化膜层太薄甚至难以形成,而设置过高则会导致膜层表面过于粗糙甚至发生烧蚀。因此,为保证微弧氧化膜层具有良好的耐磨性能,电压、氧化时间和电解液浓度的数值选取应在合理的范围内。本研究中将电压、氧化时间和电解液浓度这3个变量选作正交试验的3个因素,确定了每个因素的3个试验水平,进行3因素3水平的L9(33)正交试验(数值设置如表3和表4所示),正交试验的评价指标为膜层磨损率。

表3 正交试验因素和水平表Tab.3 Factors and levelstable for the orthogonal experiment

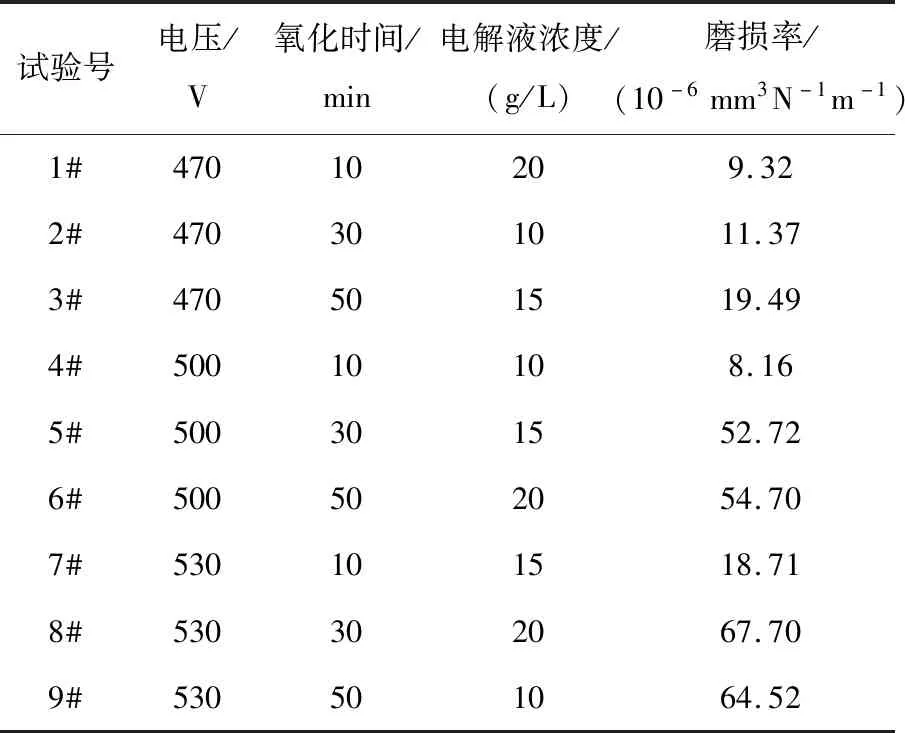

表4 正交试验表Tab.4 Orthogonal experiment table

2.2.2微弧氧化膜层的磨损率

表5为9组试样磨损率的最终值。各因素的平均值和极差计算结果如表6所示。其中K1、K2和K3分别代表对应因素的各个水平试验指标之和。例如,K1(电压)代表的是470 V时的3组试验的膜层磨损率之和:

表5 微弧氧化膜层磨损率Tab.5 Wear rate of micro-arc oxidation coatings

表6 正交试验的平均值和极差Tab.6 Averages and ranges of the orthogonal experiment

K1(电压)=9.32+11.37+19.49=40.18;

K2(电压)=8.16+52.72+54.70=115.58;

K3(电压)=18.71+67.70+64.52=150.93;

其他因素的K1、K2和K3也采用相同的方法计算得到的。表中的k1(电压)=K1(电压)/3=13.39;k2(电压)=K2(电压)/3=38.53;k3(电压)=K3(电压)/3=50.31。采用相同的方法,计算出其他因素的k1、k2和k3值。极差R为各水平的最大值与最小值之间的差值,极差值越大,说明该因素对试验的结果影响程度越大。所以各工艺参数对微弧氧化膜层的耐磨性影响大小的顺序为:电压>氧化时间>电解液浓度。

图8为各因素对微弧氧化膜层磨损率的影响趋势图。从曲线走势可以看出,磨损率随电压升高和氧化时间延长而增大,但增幅渐小。磨损率也随铝酸钠浓度增大而增大,但其增幅渐大。随着电压和氧化时间的增加,膜层的表面粗糙度会上升,当电压和氧化时间达到一定值时,表面粗糙度的上升速度变缓[22],因而膜层的磨损率增加速度变慢。随着电解液浓度的增加,膜层表面粗糙度会增加,导致磨损率增大,但浓度过大时氧化膜出现局部不均匀堆积及较大孔洞[23],这导致磨损率大幅增大。由图8可知当电压为470 V、氧化时间为10 min、铝酸钠浓度为10 g/L时制备的微弧氧化膜层的耐磨性最佳。该实验方案并未出现在正交试验方案中,将该方案制备的试件命名为10#。经过摩擦学实验后,测量得到10#试件的磨损率为6.52×10-6mm3N-1m-1,磨损率最低。通过涡流测厚仪测得10#试件膜层平均厚度约为5.8 μm。

图8 工艺参数对微弧氧化膜层磨损率的影响Fig.8 Effect of process parameters on wear rate of MAO coatings

2.2.3最优工艺参数制备微弧氧化膜层的表面形貌和截面形貌

10#试件的表面形貌和截面形貌如图9所示。从图9(a)中可以看出,微弧氧化膜层表面存在较多的微孔,微孔孔径大小不一,表面有熔融物凝固的痕迹,膜层表面凹凸不平。在微弧氧化过程中,放电通道中的等离子体放电产生的高温高压使熔融的氧化物喷出,遇到电解液迅速冷却并凝固在表面,形成放电微孔。随着微弧氧化的进行,TA2基体表面经过反复重熔堆积,微弧氧化膜层不断生长,膜层厚度增大。从图9(b)中可以看出,膜层与基体之间的连接处不平整,这是因为在击穿放电的作用下,基体产生微区熔融,使得膜层与基体之间形成冶金结合,结合牢固。

图9 微弧氧化膜层的表面形貌和截面形貌Fig.9 Surface and cross section morphology of the micro-arc oxidation coating

2.2.4最优工艺参数制备微弧氧化膜层的磨痕形貌

10#试件磨痕的微观形貌、三维形貌和横截面轮廓曲线如图10所示。图10(a)为10#试件在7N载荷下经过300 m磨损后的磨痕的微观形貌。从图中可以看出,膜层表面的微凸体均被磨平,部分微孔被填充。对图10(a)进行面元素分析,其元素含量如表7所示。从表中可以看出,磨痕除了Al、O、Ti元素外,还含有较多的Fe元素。因为GCr15对磨球在摩擦过程中与微弧氧化膜层发生了焊合和撕裂,同时膜层表面的微凸体对GCr15对磨球产生犁削作用,产生的磨屑填充了膜层表面的微孔。说明微弧氧化膜层在与对磨球的摩擦过程中主要发生磨粒磨损和粘着磨损。

图10 10#试件的磨痕形貌和横截面轮廓曲线Fig.10 Wear trace morphology and cross section profile of 10# sample

表7 微弧氧化膜层磨痕EDS面扫描Tab.7 EDS map scanning results of wear trace of the micro-arc oxidation coating

图10(b)为10#试件磨痕三维形貌图。从图中可以看出,磨痕中存在较多的犁沟,说明膜层与对磨球发生了磨粒磨损。从10(c)中可以看出,微弧氧化膜层磨痕深度较小。因为10#试件的表面粗糙度较小,接触区域的剪应力分布较均匀,使得磨损主要发生在平行于膜层表面的方向,因而磨痕较浅。

3 结论

1)铝酸钠电解液制备膜层的平均厚度为6.98 μm,表面粗糙度最小,硬度为894 HV,耐磨性能最好;磷酸钠电解液制备膜层的平均厚度为19.66 μm,表面粗糙度较大,硬度为662 HV,耐磨性能次之;硅酸钠电解液制备膜层的平均厚度为40.12 μm,表面粗糙度最大,硬度为372 HV,耐磨性能最差。

2)在铝酸钠电解液中制备耐磨微弧氧化膜层的最优工艺为:电压470 V,电解液浓度10 g/L和氧化时间10 min。最优工艺下制备的微弧氧化膜层致密,平均厚度约为5.8 μm。在干摩擦条件下,微弧氧化膜层主要发生磨粒磨损和粘着磨损,磨损率为6.52×10-6mm3·N-1·m-1。