冷连轧机组升降速过程中弯辊补偿技术的研究

2021-12-11张亚震张子路申立涛孔鹏辉白振华

张亚震,张子路,申立涛,顾 清,王 楠,孔鹏辉,白振华,3,4,*

(1.燕山大学 国家冷轧板带装备及工艺工程技术研究中心,河北 秦皇岛 066004;2.东北大学 机械工程与自动化学院,辽宁 沈阳 110819;3.燕山大学 亚稳材料制备技术与科学国家重点实验室,河北 秦皇岛 066004;4.河北省高端装备产业技术研究院,河北 秦皇岛 066004)

0 引言

近年来,随着汽车与家电行业的快速发展,用户对带材板形质量的要求越来越高,钢铁市场间的竞争也越来越激烈。因此,如何生产出更高质量的带材成了厂家和用户共同的要求[1-3]。在冷连轧机组中,升降速段的板形波动较大,主要在轧制头尾段的板形质量相对较差,达不到现场的技术要求。升降速阶段板形不稳定主要由于速度变化,引起轧制力在不同乳化液流量下发生不同规律的变化。考虑到冷连轧机组为UCM六辊轧机,工作辊和中间辊弯辊对板形的控制具有灵活、方便的特点,特提出弯辊补偿技术,通过工作辊和中间辊弯辊补偿对升降速段的板形进行调控,控制板形的波动和改善板形[4]。在以往研究中,张敬山等[5]通过研究机架末端的板形控制系统对整体板形进行末机架的弯辊、倾辊补偿的计算;王晓晨等[6]利用有限元分析了工作辊弯辊力和中间辊弯辊力对板形的控制;杜国强等[7]建立了平整过程中工作辊弯辊力对张力、中间辊弯辊力对轧制力的补偿模型。以上研究主要是末机架弯辊补偿对整体板形的控制或弯辊力对轧制过程中轧制力、张力的补偿,如何实现弯辊直接对升降速阶段的板形变化进行补偿,从而控制各个机架的板形波动的研究较少。为此,如何正确分析升降速阶段速度对板形的影响,并以每个机架的出口板形波动最小为目标函数来自动调节弯辊力,利用弯辊力补偿将升降速段的板形控制到最佳成为亟待解决的问题和攻关焦点,本文即在此背景下围绕该问题而展开。

1 冷连轧机组升降速对板形影响简析

在冷连轧机组中,带材在轧制初期,头部经过穿带,轧制速度逐渐增加到稳速过程中,带钢与轧辊间的润滑油膜厚度会根据乳化液流量是否充足发生不同的变化,油膜厚度的改变导致两者间的摩擦系数变化剧烈,从而引起轧制压力发生变化,导致板形不稳定;在轧制尾部,轧制速度逐渐降至0,此期间后张力极不稳定,轧制力也会发生剧烈变化,导致板形不佳;在轧制期间每个机架的轧制速度可能不是一次性就增加到最大速度,会经过几个加速过程,在短暂的升速过程中,板形因为速度的剧变也会导致板形不稳定;最终导致成品板形在升降速段波动较大,并且相对较差,达不到现场的要求。

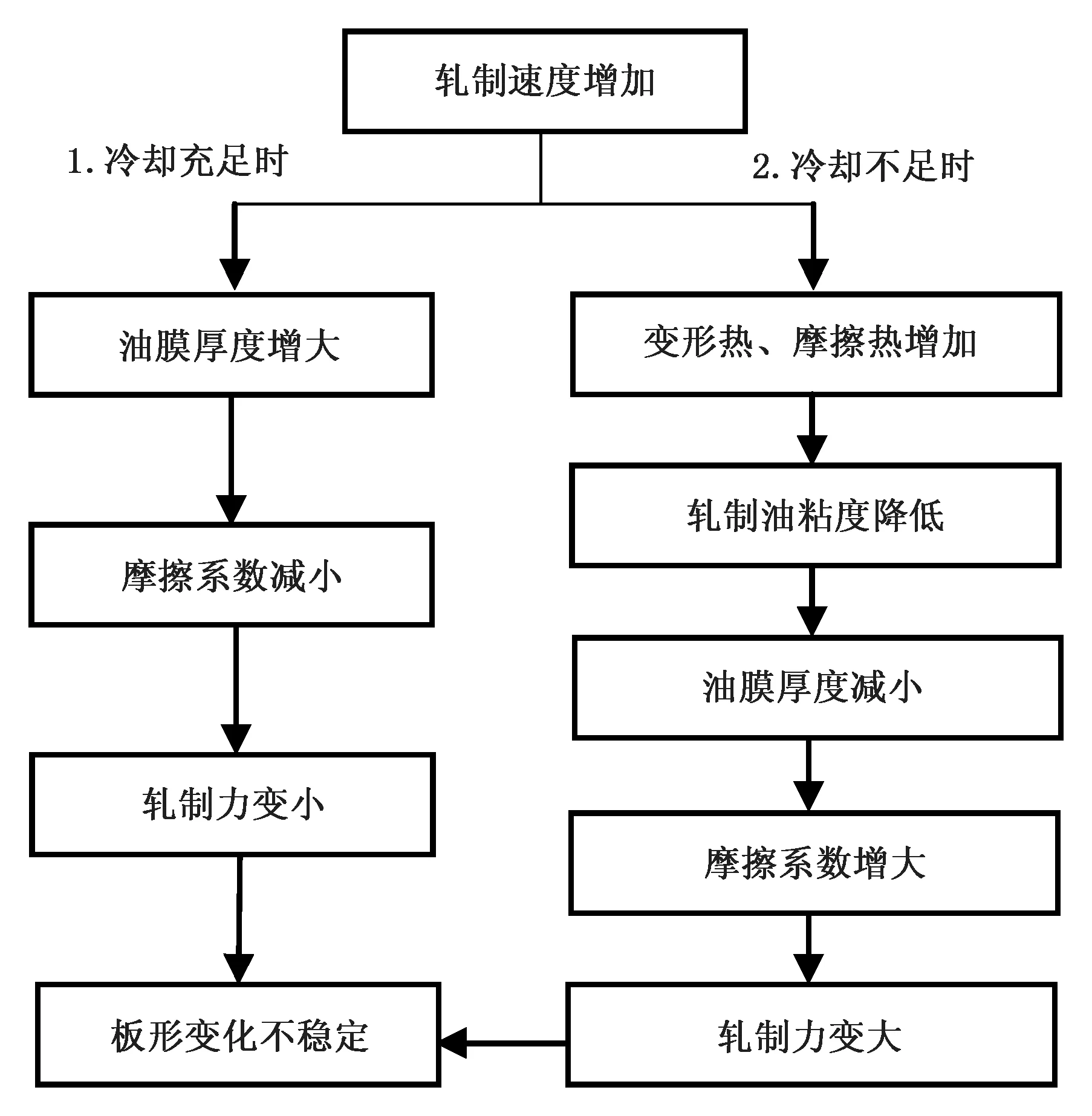

在升降速阶段,速度对板形的影响分为两种情况:1)乳化液流量充足时[8],轧辊冷却充足,轧制速度增加,导致油膜厚度增加,引起轧辊与带材间的摩擦系数降低。根据Hill轧制力公式可知[9],轧制力与摩擦系数成正比,轧制力因此由大变小,板形会朝中浪趋势发展;2)乳化液流量不足时,轧辊冷却不足,轧制速度增加,导致变形热与摩擦热增加,引起带材与轧辊间的润滑油黏度降低。根据油膜厚度公式可知,润滑油黏度降低,油膜厚度减小,从而导致摩擦系数增加,轧制力因此由小变大,板形会朝边浪趋势发展。这样,在乳化液流量是否充足,轧辊是否得到充分冷却的不同情况下,板形随速度的增加或降低而出现的波动规律和发展趋势也是不同的。以升速阶段为例,速度对板形的影响如图1所示,降速阶段的影响规律与之相反。

图1 升降速阶段速度对板形的影响Fig.1 The effect of speed on the plate during the speed up and down phase

在轧制过程中,1~4机架的弯辊力一般采用的是高速状态的设定值,第5机架的弯辊力可以自动调整。弯辊力可以通过改变有载辊缝的形状来改变板形,实现板形的在线控制,故1~4机架采用弯辊补偿技术来控制升降速阶段的板形,使板形波动最小。需要说明的是,对于冷连轧机组而言,F1机架的弯辊力直接影响F1机架出口板形,而F1机架的出口板形作为F2机架的入口板形,又会影响F2机架的出口板形;以此类推,F1~F4机架的弯辊力与F5出口板形之间就会存在一一对应关系。因此可以通过控制上游机架的弯辊力来改善机组成品板形。

2 弯辊补偿技术的研究

在冷连轧机组中,弯辊力对板形的在线调节具有灵活多变的特点,增加弯辊力相当于减少轧制力,使板形的边浪缺陷得到改善;反之,减少弯辊力相当于增加轧制力,使板形中浪缺陷得到改善。在升降速过程中,轧制力的变化完全决定于轧制速度和乳化液流量的变化,并且板形随轧制力不同规律的变化而发生不同规律的波动。根据金属变形模型[10-11]可知,在轧制带材规格、钢种、轧辊辊型、中间辊窜动量、来料厚度、来料宽度等相关参数不变的前提下,单位前张力与工作辊弯辊力和中间辊弯辊力之间是一一对应的关系,而板形可由单位前张力的横向分布值表示。考虑升降速过程中不同冷却条件下轧制速度的影响,将轧制过程分为k段,1≤k≤N;将每段对应前张力分为i段,1≤i≤n,则单位前张力横向分布和轧制力为

(1)

式中,(σ1i)k为第k段速度对应的单位前张力横向分布值,MPa;vk为第k段的轧制速度,m/min;Pk为第k段速度对应的轧制力,kN;Swk为第k段速度对应的工作辊弯辊力,kN;Smk为第k段速度对应的中间辊弯辊力,kN;Q为乳化液流量,L/min。

因此,由式(1)可知,升降速过程中轧制力Pk随轧制速度vk变化而造成单位前张力横向分布值(σ1i)k的波动可以用弯辊力来补偿。根据(σ1i)k随vk的变化规律和弯辊力对(σ1i)k的影响,可以将工作辊和中间辊弯辊力补偿值与速度间的函数关系分别为

Δ(Sw)jk=γ1j(λw)jk(vjmax-vjk),

(2)

Δ(Sm)jk=γ2j(λm)jk(vjmax-vjk),

(3)

式中,Δ(Sw)jk为第j机架第k段速度对应的工作辊弯辊力补偿值,kN;Δ(Sm)jk为第j机架第k段速度对应的中间辊弯辊力补偿值,kN;γ1j为第j机架速度对工作辊弯辊力的影响程度;γ2j为第j机架速度对中间辊弯辊力的影响程度;vjmax为第j机架最大速度,即稳定速度,m/min;vjk为第j机架第k段速度,m/min;(λw)jk是第j机架速度对工作辊弯辊力的影响函数;(λm)jk是第j机架速度对中间辊弯辊力的影响函数,

(λw)jk=η1jeη2jvjk,

(4)

(λm)jk=ξ1jeξ2jvjk,

(5)

式中,η1j、η2j为第j机架工作辊弯辊力的补偿系数;ξ1j、ξ2j为第j机架中间辊弯辊力的补偿系数。

由式(4)、式(5)可知,虽然速度与弯辊力补偿值间的系数是变化的,但每个机架的弯辊力补偿值都有单独的补偿系数η1j、η2j、ξ1j、ξ2j,只要寻找一组速度对弯辊力的影响系数(λw)jk、(λm)jk,就能将寻找变量转化为寻找一组定值,将弯辊力补偿值表示出来。每个机架的弯辊力补偿值通过控制该机架的前张力横向分布波动来计算;而且每个机架的工作辊与中间辊弯辊力补偿值之间不需要设定分配比,每个机架先对中间辊弯辊力进行补偿计算,使板形波动最小;然后再对工作辊进行补偿计算,下一机架也是如此。

因此,在求出一组补偿系数η1j、η2j、ξ1j、ξ2j后,补偿后升降速过程中每段速度对应的总弯辊力为

(6)

式中,(Sw)′jk为第j机架实际工作辊弯辊力,kN;(Sm)′jk为第j机架实际中间辊弯辊力,kN;Swj为第j机架设定工作辊弯辊力,kN;Smj为第j机架设定中间辊弯辊力,kN。

与此同时,弯辊力大小与板形一一对应,也就是说,单位前张力横向分布值可用弯辊力补偿系数来表示,即

(σ1i)jk=f3(η1j,η2j,ξ1j,ξ2j),

(7)

式中,(σ1i)jk为第j机架第k段速度对应的单位前张力横向分布值,MPa。

补偿的最终目的是让升降速阶段的出口板形轧制稳定,波动最小,同时板形控制到最佳。通过前面分析,将板形沿横向分为n段,将升速阶段带钢沿纵向分为N段,分别控制板形在横向上的波动值和纵向上的波动值,来建立板形目标函数。一方面,令纵向N段板形的平均值数组中的最大值与最小值相减,定义为函数G(X)′1;然后令纵向N段板形的平均值数组依次减去N段带材第i段横向板形的平均值,再求均值,定义为函数G(X)″1;然后将两者进行加权,构造动态板形横向目标函数G(X)1,其目的是控制纵向每段上的板形,令板形横向变化最小,具体函数表达式为

(8)

式中,α为横向板形加权系数。

(9)

式中,β为纵向板形加权系数。

将板形横向目标函数G(X)1与板形纵向目标函数G(X)2进行加权,构造轧制过程中板形动态变化目标函数G(X),

G(X)=ζG(X)1+(1-ζ)G(X)2,

(10)

式中,ζ为加权系数。

这样,将式(1)~(10)式进行关联,以出口板形波动最小为目标函数,以每个机架的工作辊和中间辊总弯辊力不超过机组允许的范围为约束条件,同时兼顾每个机架的压下量误差在允许范围内,建立优化目标函数如下

(11)

式中,j=1~4,θ为压下量误差精度;(Sw)jmin、(Sw)jmax为机组1~4机架所允许的最小、最大工作辊弯辊力,kN;(Sm)jmin、(Sm)jmax分别为机组1~4机架所允许的最小、最大中间辊弯辊力,kN;εj为1~4机架设定压下量,mm;εjk为1~4机架每段速度对应的实际压下量,mm。

这样,在冷连轧机组中,升降速阶段的弯辊补偿技术就可以简单的描述为:在满足优化目标函数F(X)最小及在约束条件下,寻找一组最优值X=(η1j,η2j,ξ1j,ξ2j),(j=1~4),使得板形波动最小。对于这个问题,采用Powell寻优法将很快就能计算出弯辊力补偿值[12]。

3 弯辊补偿技术的应用

某钢厂1800冷连轧机组生产的汽车与家电用板在升降速段的板形一直不佳,为了生产出既满足用户要求的厚度又能保证板形稳定的带材,特采用本文所描述的弯辊补偿技术对该机组的1~4机架的工作辊弯辊力和中间辊弯辊力的补偿值进行调整。投入使用一段时间后,取得良好的使用效果,经过大量的现场数据跟踪,升降速阶段板形质量得到极大提高,从之前大于10I的发生率约为10.2%降为现在的3.6%。

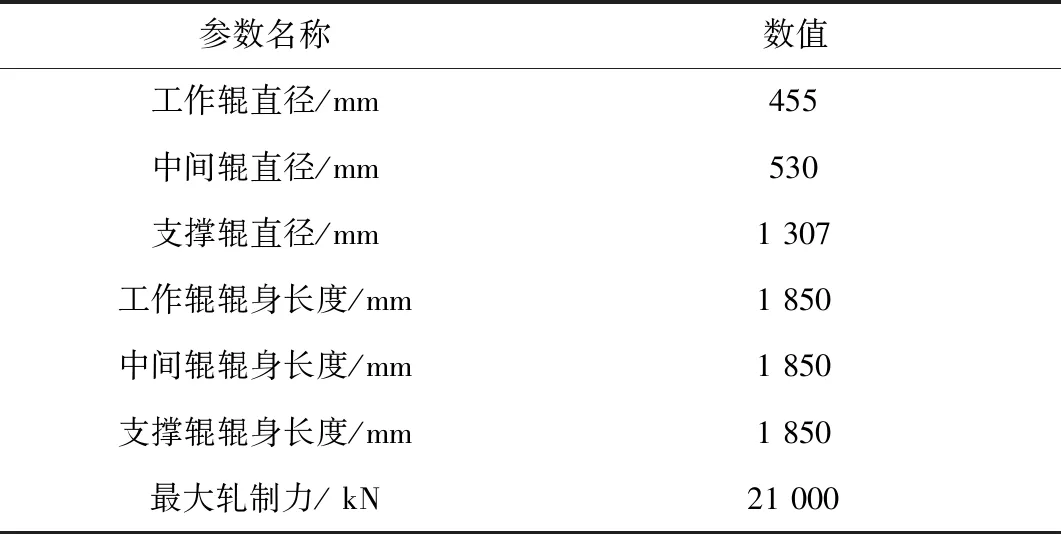

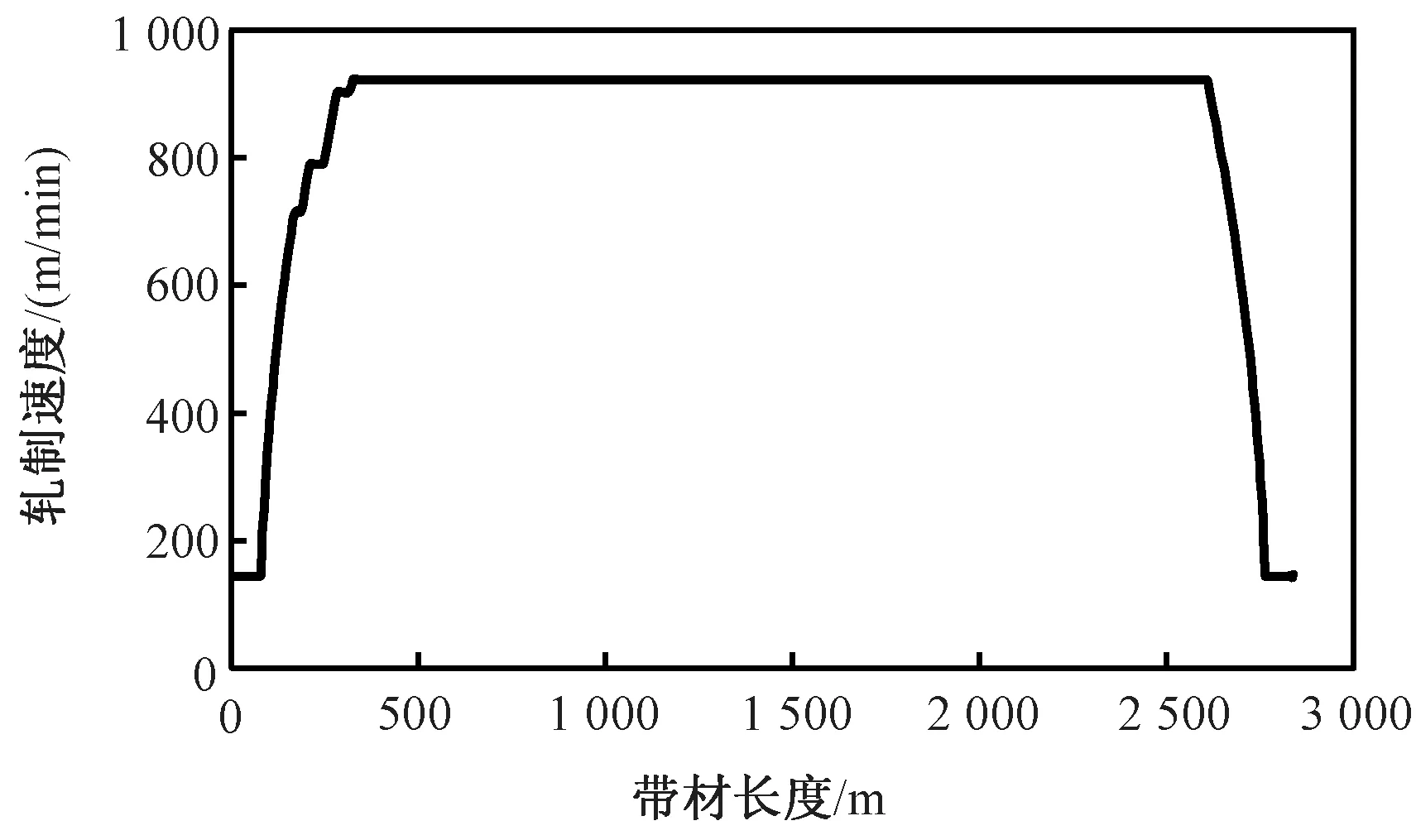

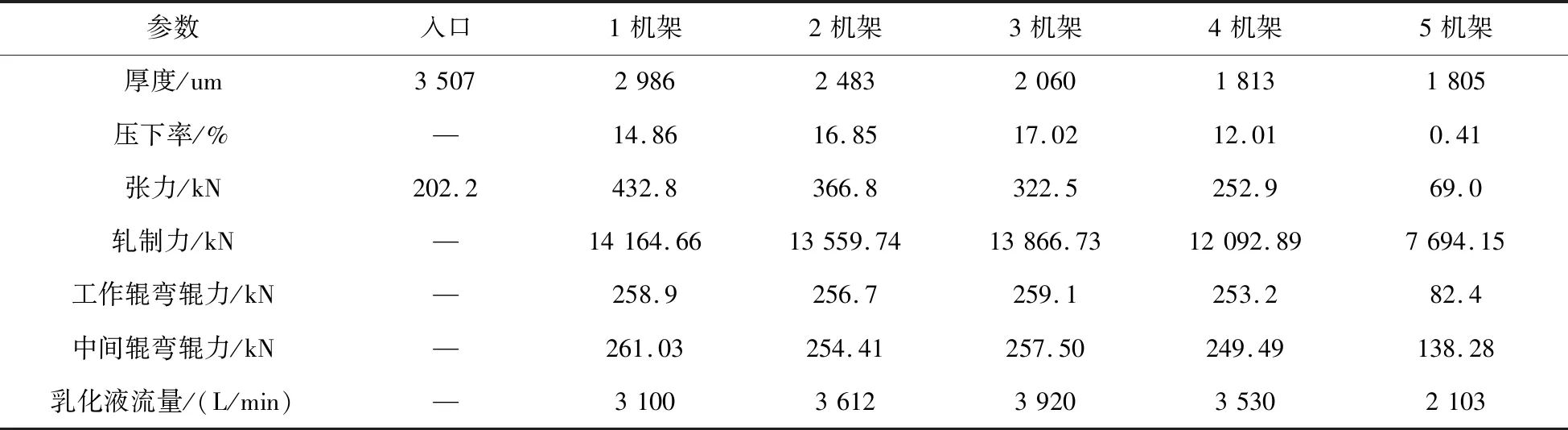

为进一步说明该技术的使用效果,以某钢厂1800冷连轧机组为例,特选该机组典型规格产品作为研究对象,产品出机钢号为DV8210A1,规格为1.805×1 118 mm。其中,第4机架的轧制速度变化如图2所示,该机组主要设备参数(5个机架参数相同)如表1所示,产品的轧制工艺参数如表2所示。

表1 1800机组主要设备参数Tab.1 Main equipment parameters of 1800 unit

图2 第4机架轧制速度的变化Fig.2 Changes in rolling speed of 4 racks

由图2可知,此规格产品在轧制过程中,存在明显的升降速阶段;此产品轧制总长度在2 700 m左右,升降速段约为500 m左右,主要集中在头部升速阶段。

下面选取表2中具有相同轧制工艺参数设定的两组典型规格带材的升速段板形数据进行对比。两组板形数据分别是无弯辊补偿和采用弯辊补偿。无弯辊力补偿的升速阶段板形的波动情况如图3所示,采用弯辊力补偿技术的升速阶段板形的波动情况如图4所示。

图3 无弯辊力补偿的头部板形Fig.3 Head plate shape without bending force compensation

表2 典型规格产品的轧制工艺参数Tab.2 Rolling process parameters of typical products

图4 有弯辊力补偿的头部板形Fig.4 Head plate shape with bending force compensation

从图3和图4可以看出,无弯辊补偿的头部板形较差,平均在20I以上,并且板形波动较为剧烈;在投入该技术后,对头部升速阶段的板形进行弯辊补偿,头部板形明显得到改善,板形基本控制在±5I左右,并且波动较小。

4 结论

冷连轧机组升降速过程中,速度在乳化液流量充足与不足两种情况下对摩擦系数和轧制力产生影响,进而对出口板形的影响,可以通过控制1~4机架的弯辊力来改善。

以冷连轧机组各个机架升降速段的板形波动最小为目标函数,建立弯辊补偿模型,提高了板形控制精度;将该补偿技术应用到实际生产中,取得良好的使用效果,有效降低了成品带材在升降速阶段的板形波动,使总体板形得到改善,具有实际应用推广的价值。