球磨CNTs/Cu复合粉末的激光辅助低压冷喷涂沉积特性及耐磨损性能研究

2021-08-26邹洪森孙景勇姚建华

田 凯,刘 博,邹洪森,孙景勇,李 波,姚建华

(1.国网宁夏电力有限公司检修公司,宁夏银川750001;2.浙江工业大学激光先进制造研究院,浙江杭州310023;3.高端激光制造装备省部共建协同创新中心,浙江杭州310023;4.浙江工业大学机械工程学院,浙江杭州310023)

铜及其合金材料具有优异的导热、导电、延展性、易于加工等特点,是现代社会电子和电力领域中最常用的材料,比如常被用于制造电力输送中的关键部件-高压隔离开关触头[1]。但铜材料耐磨性较差,其表面常存在因磨损而失效的情况。为了提高铜基材料的耐磨性,在铜粘结相中添加硬质增强相颗粒(如Al2O3[2]、B4C[3]、AlN[4]等)制备耐磨复合材料是一种较有效的方法。但这些增强相颗粒的导电/导热性能不如铜,会影响铜基体材料本身的导电/导热性能。碳纳米管(carbon nanotubes,CNTs)具有优异的电、热、机械和化学等综合性能[5-7],是铜基材料的理想增强相,可在维持铜基材料优异导热/导电性能的同时,提升其耐磨性能和力学性能[8]。国内外已有学者通过粉末冶金的方法制备了CNTs/Cu复合材料,研究了CNTs的直径及添加量等因素对复合材料耐磨损、导电及导热性能的影响[9-10]。

针对铜基材料表面强化涂层制备工艺的开发,国内外学者开展了广泛研究,其中低压冷喷涂(low pressure cold spray,LPCS)技术由于依靠材料的塑性变形实现沉积,且制备过程中热输入量低,特别适合于塑性较好、易氧化相变材料的沉积,因此在铜基涂层制备方面得到广泛关注[11-14]。Feng等[11]研究了退火处理对LPCS制备Cu-Zn复合涂层硬度及界面结合的影响;Chen等[12]利用LPCS技术在7075-T651铝合金基体上制备了Cu-石墨固态润滑涂层;Ling等[13]研究了LPCS制备石墨/Cu-Zn复合涂层的微观结构及耐磨性能;Winnicki等[14]研究了LPCS制备Cu涂层的耐腐蚀和导电性能。虽然LPCS在铜基材料的沉积方面得到了广泛研究,但由于LPCS的载气压力(一般小于1 MPa)以及预热温度较低(一般小于500℃),LPCS制备的涂层往往存在致密性差、沉积效率低以及界面结合弱的问题。近些年,将激光与冷喷涂相结合的技术得到广泛关注,并采用该技术制备了Ni60、Stellite-6、W、Ti6Al4V、Fe91Ni8Zr1、WC/SS316L、WC/Stellite-6、金刚石/Ni60、WC/Cu等金属及其复合材料涂层。上述研究结果表明,激光同步辐照可提升冷喷涂涂层的沉积效率、致密性以及界面结合。

综上所述,本文拟以高压隔离开关触头现场修复的需求为导向,采用激光辅助低压冷喷涂的方法在铜基体表面制备CNTs/Cu复合涂层。在复合涂层沉积之前,本文通过球磨的方式制备CNTs/Cu复合粉末,并对复合粉末的形貌以及复合涂层的沉积特性、微观结构以及性能进行表征。本文的研究成果有望为高压隔离开关触头以及其他铜基材料表面功能涂层的制备提供一种新方法。

1 试验材料与方法

1.1 试验材料

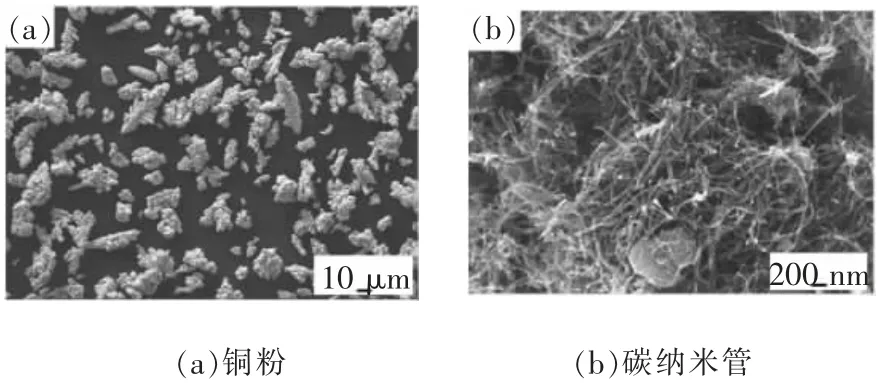

试验选用了粒径范围10~30μm、粘结相不规则的电解纯铜粉末,其显微形貌见图1a;选用的增强相材料为管径30~50 nm、纯度大于95%的CNTs,其显微形貌见图1b。为减少CNTs团聚对CNTs/Cu复合粉末制备的影响,本文首先对CNTs进行了预分散处理,其过程如下:先将CNTs加入HNO3溶液并放置24 h;再用去离子水洗涤至中性后经过超声振动30 min,保证CNTs在去离子水中分散均匀;最后在真空干燥箱中烘干。

图1 沉积粉末的原始形貌

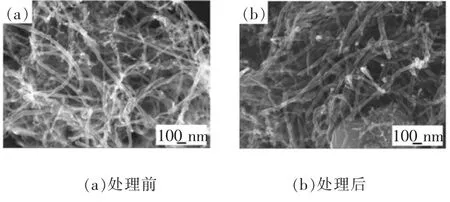

由图2所示的预处理前后CNTs形貌对比情况可见,预处理后的CNTs变短且分散,这是因为酸化使CNTs部分接口打开、切断而变短,产生活化点,并在活化点处产生-O、-OH和-COOH等含氧官能团,通过官能团电荷间的排斥作用使CNTs的团聚程度下降,其分散性能得到提升。

图2 CNTs分散处理前后形貌对比

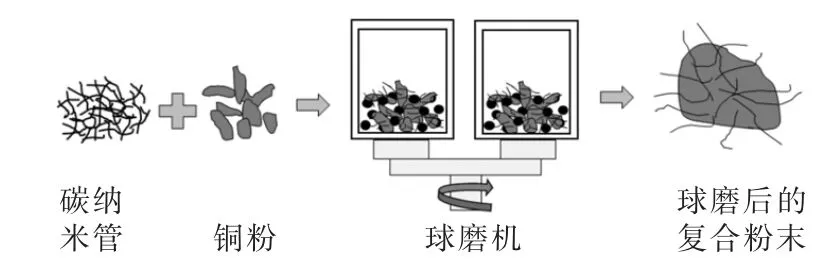

对CNTs进行预分散处理后,采用气氛保护行星球磨机来制备CNTs/Cu复合粉末。图3是高能球磨制备CNTs/Cu复合粉末的过程示意图。首先,在每个球磨罐中加入预处理后的CNTs,设球料比为10∶1、球磨转速为350 r/min、球磨时间为1 h,保证CNTs分散均匀;之后,根据复合粉末的配比(本试验制备了CNTs质量分数分别为0.5%和1.0%的两种复合粉末),向球磨罐中添加一定量的铜粉末,并通入氩气作为保护气,防止铜粉末在球磨过程中出现氧化;最后,设球磨时间为1~25 h,每隔一段时间取出复合粉末并观察其形貌及CNTs分布情况。

图3 球磨制备CNTs/Cu复合粉末示意图

利用球磨法制备CNTs/Cu复合粉末以后,本文采用激光辅助低压冷喷涂技术在尺寸为100 mm×50 mm×5 mm的T1紫铜基板上进行粉末沉积试验。试验前对基板进行喷砂处理。

1.2 试验系统与涂层制备

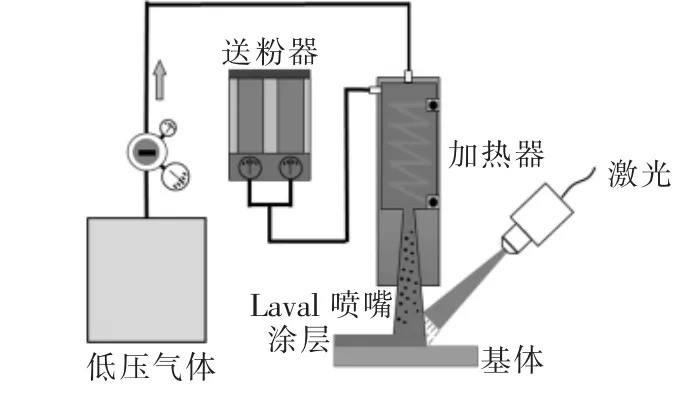

图4是试验所用的激光辅助低压冷喷涂系统,主要由光纤耦合半导体激光器(光斑6 mm)、低压冷喷涂设备(粉斑4 mm)、低压供应气组(最高压力1.2 MPa)和机械手臂组成。其中,冷喷涂喷枪与激光头通过夹具固定在机械手臂上,通过机械手臂实现路径规划,激光束与粉末流成30°夹角。复合涂层的制备工艺参数如下:N2压力0.8 MPa、N2预热温度500℃、喷涂距离15 mm、扫描速度30 mm/s、送粉率25 g/min、激光辐照功率600 W。

图4 激光辅助低压冷喷涂系统示意图

1.3 涂层表征

采用电火花线切割技术对制备的涂层进行取样,再依次经过镶嵌、磨抛、腐蚀等金相制样步骤处理。试验选用的腐蚀剂为氯化铁溶液(氯化铁∶盐酸∶酒精=5 g∶5 ml∶5 ml),腐蚀完成后用无水乙醇对试样清洗,再用AXIOScope.A1型光学显微镜对试样截面进行金相分析;用EV018型扫描电子显微镜(SEM)观察球磨粉末形貌、涂层截面组织、微观结构及磨痕形貌;用Bruker xflash 6130能量色谱仪(EDS)对涂层截面元素含量及磨屑元素进行分析;用HT-1000球盘式摩擦磨损仪测试涂层摩擦磨损性能。

2 结果与分析

2.1 球磨CNTs/Cu复合粉末形貌表征

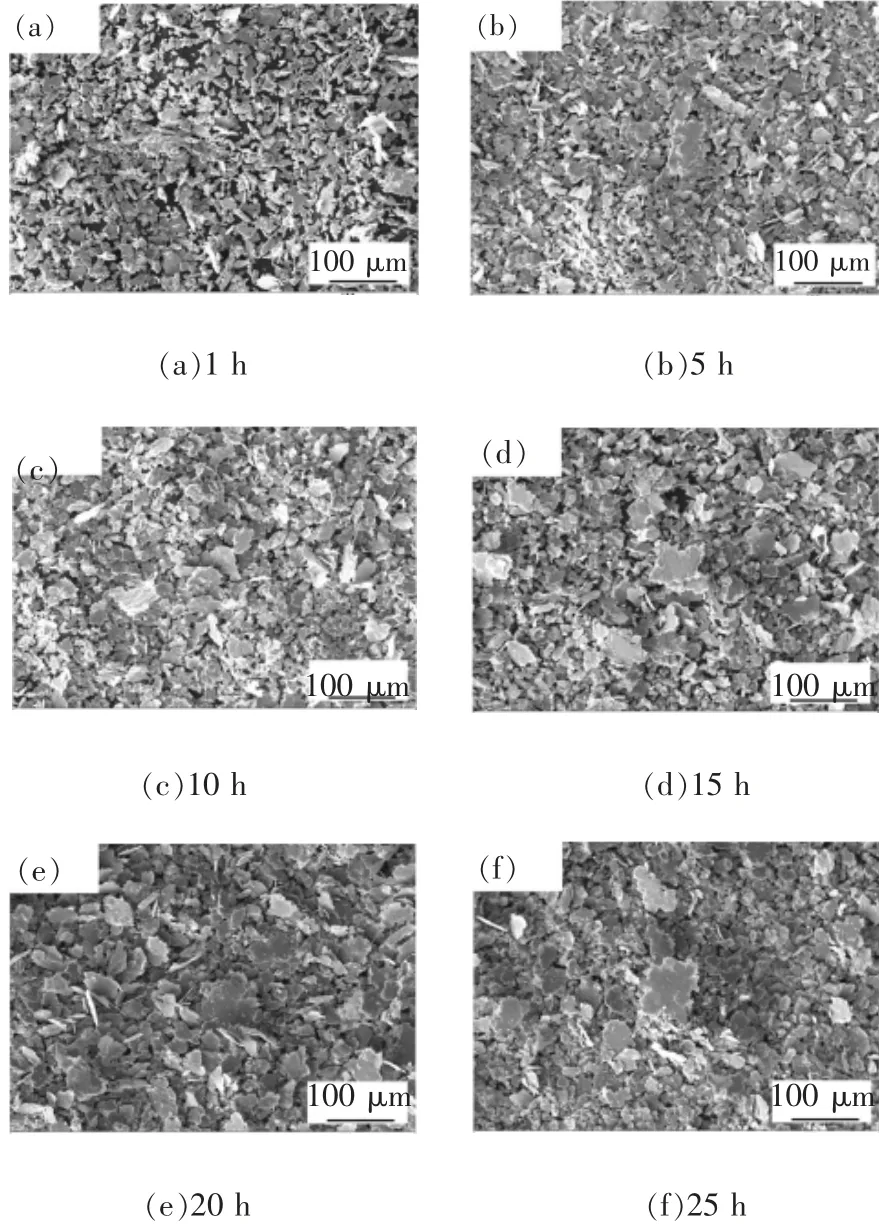

在球磨过程中,若球磨时间短会使得CNTs不能充分与铜粉混合均匀,难以获得理想的CNTs/Cu复合粉末;而当球磨时间过长时,则易使CNTs和铜粉发生结构破坏和形貌改变,影响后续复合粉末的有效沉积。因此,本文首先研究了不同球磨时间对CNTs/Cu复合粉末形貌的影响。图5是经过不同球磨时间后的CNTs/Cu复合粉末的宏观形貌图。可见,在球磨1 h的粉末中仍可观察到大量的枝晶状粉末形态(铜粉原始形貌见图1a);当球磨时间延长至5 h时,复合粉末中出现了片状形貌的粉末,且随着球磨时间的增加,粉末片状程度越来越严重。片状粉末的形成是由于铜粉在高能球磨的过程中,被磨球不断撞击发生塑性变形而形成的。虽然在冷喷涂过程中,不规则粉末较球形粉末更易被加速,但送粉顺畅性则不如球形粉末。此外,由于铜粉在长时间球磨过程中发生了严重的塑性变形,会出现加工硬化效应,这会影响其后续的有效沉积。因此,本试验选择球磨5 h的CNTs/Cu复合粉末作为后续沉积试验的涂层材料。

图5 不同球磨时间的CNTs/Cu复合粉末形貌

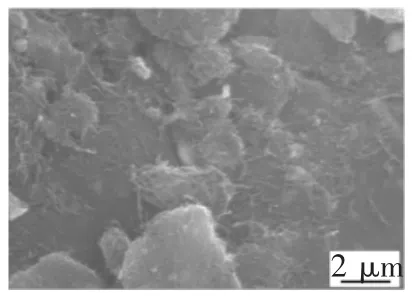

在图5中不能明显观察到CNTs/Cu复合粉末中的CNTs形貌。利用高倍数显微镜观察到的球磨5 h后CNTs在复合粉末中的分布情况见图6。在高能球磨法制备CNTs/Cu复合粉末的过程中,高速运转的磨球不断地撞击粉末,产生挤压、剪切和冲击等多种作用力,使铜粉发生塑性变形、破碎、冷焊等,同时CNTs也会在磨球作用下均匀分散并嵌入铜粉中,从而形成图6所示的CNTs/Cu复合粉末。

图6 球磨5 h的CNTs/Cu复合粉末显微形貌

2.2 CNTs/Cu复合粉末沉积特性分析

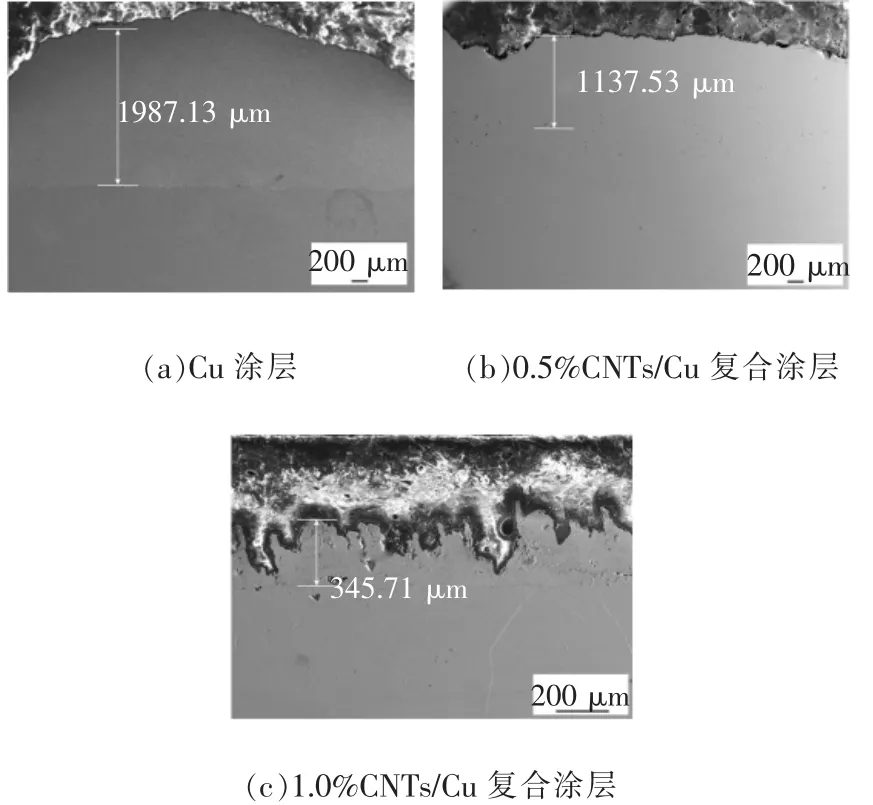

利用高能球磨法制备CNTs/Cu复合粉末以后,试验采用激光辅助低压冷喷涂技术在铜基体上分别制备了CNTs质量分数为0.5%、1.0%的CNTs/Cu复合涂层,同时为了对比还利用同一技术制备了未添加CNTs的纯铜涂层,得到的三种涂层横截面显微形貌对比见图7。可见,纯铜涂层的厚度为1987.13μm(6层,平均每层厚度约为332μm);CNTs质量分数为0.5%的CNTs/Cu复合涂层的厚度为1137.53μm(6层,平均每层厚度约为190μm);CNTs质量分数为1.0%的CNTs/Cu复合涂层的厚度为345.71μm(6层,平均每层厚度约为58μm)。随着复合粉末中CNTs质量分数的增加,涂层的厚度呈下降趋势。当CNTs质量分数为1.0%时,不仅涂层沉积效率显著降低,而且涂层表面起伏较大,涂层内部也出现明显孔隙。这是由于在冷喷涂沉积复合粉末的过程中,增强相通常为具有较高强度/硬度的材料(如CNTs),本身难以发生塑性变形,需嵌入塑性变形的粘结相(如铜粉)才能实现有效沉积[15]。激光辅助低压冷喷涂虽在喷涂过程中借助激光对粉末进行了加热软化,但由于低压冷喷涂载气压力和预热温度较低,沉积粉末的撞击速度有限,塑性变形不充分;此外,CNTs与铜粉的相互润湿性较差,导致二者之间的界面结合较弱。因此,当复合粉末中CNTs质量分数较高时,粉末沉积效率下降(即涂层厚度下降),且由于CNTs与铜结合差会出现脱落现象,在涂层中留下孔隙及表面凹坑等缺陷。基于此,试验后续主要针对CNTs质量分数为0.5%的CNTs/Cu复合涂层进行微观结构以及性能分析。

图7 激光辅助低压冷喷涂涂层的横截面形貌对比

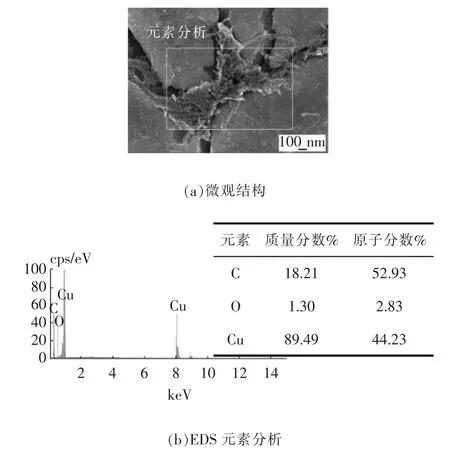

图8是激光辅助低压冷喷涂CNTs质量分数0.5%的CNTs/Cu复合涂层的微观结构及EDS元素分析。从图8a可观察到完整CNTs结构的存在,证明CNTs通过高能球磨后嵌入到Cu粘结相中,在随后的喷涂过程中能实现有效沉积形成复合涂层;从图8b元素能谱分析中可以发现,复合涂层中主要为Cu元素和C元素,分别来自复合涂层中的Cu粘结相和CNTs增强相,虽然也能检测到微量O元素,但基本可忽略不计。这是因为在激光辅助低压冷喷涂的过程中,虽引入激光辐照,但其作用仅是对沉积粉末进行加热软化而非熔化,因此热输入量小,可避免铜粉末的氧化及CNTs的烧蚀。

图8 激光辅助低压冷喷涂0.5%CNTs/Cu复合涂层的微观结构及EDS元素分析

2.3 CNTs/Cu复合涂层耐磨损性能分析

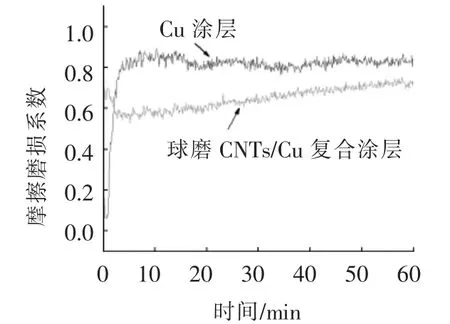

本文利用球盘式摩擦磨损仪对激光辅助低压冷喷涂CNTs/Cu复合涂层的磨损性能进行了分析,为了对比还对激光辅助低压冷喷涂Cu涂层的磨损性能也进行了测试。采用的摩擦副为直径5 mm的Si3N4陶瓷球,本文在试验温度为室温、载荷5 N、转速350 r/min、测试时间60 min的条件下于测试过程中实时记录的涂层摩擦系数的变化规律见图9。可见,纯铜涂层的平均摩擦系数为0.822,CNTs/Cu复合涂层的平均摩擦系数为0.770;CNTs的添加降低了涂层的摩擦系数,摩擦系数的降低有利于提高涂层的耐磨损性能。

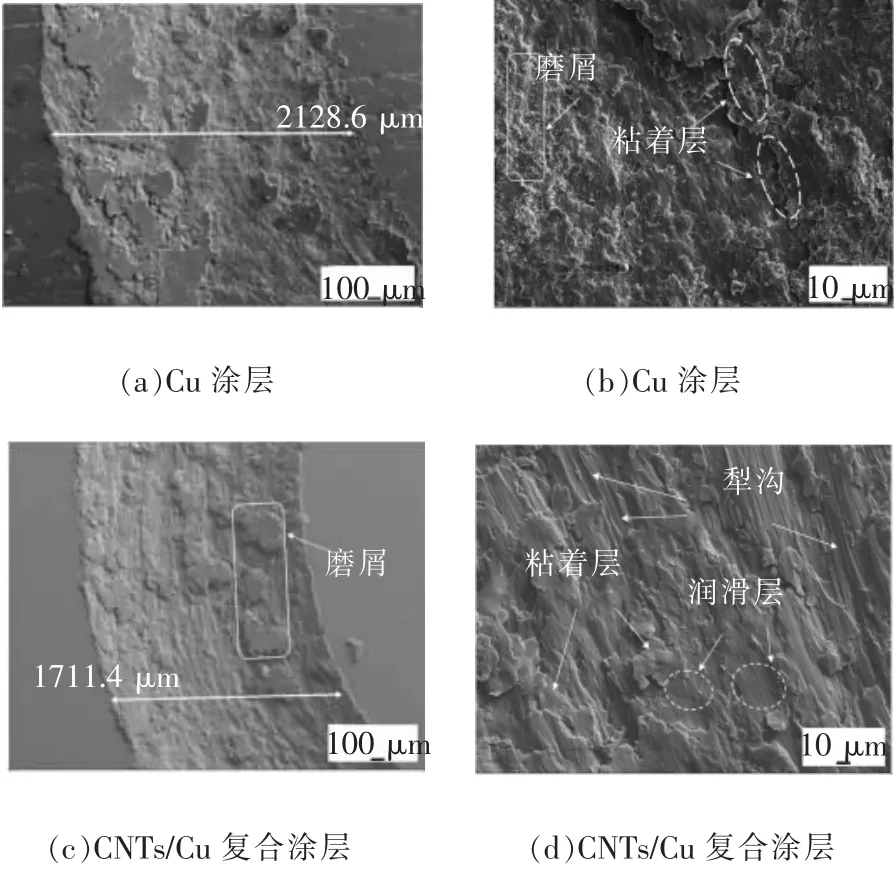

图10是为了进一步研究涂层的磨损行为而对涂层磨痕进行分析的结果。可见,纯铜涂层的磨痕宽度为2128.6μm(图10a),而CNTs/Cu复合涂层的磨痕宽度降为1711.4μm(图10c),这表明CNTs的添加可提高涂层的耐磨损性能,与图9所示摩擦系数结果相对应。在高倍数电镜下对磨痕进行观察可见,纯铜涂层的磨痕表面较为粗糙,存在大量磨屑,且在摩擦副的作用下有部分磨屑以片状形式粘附在磨痕表面,呈现出典型的粘着磨损机制(图10b);与纯铜涂层不同,CNTs/Cu复合涂层的磨痕表面较位光滑,除了有片状磨屑粘附以外,还有明显的犁沟形貌,呈现出粘着磨损和磨粒磨损混合的机制(图10d)。

图9 涂层的摩擦系数随着磨损时间变化的规律

图10 激光辅助低压冷喷涂涂层的磨痕形貌

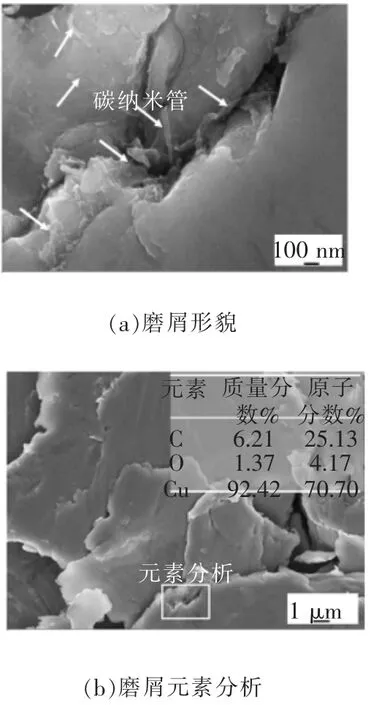

图11是激光辅助低压冷喷涂CNTs/Cu复合涂层磨屑形貌及EDS元素分析。可见,磨屑中含有切短变形的CNTs(图11a),CNTs的存在提高了磨屑的硬度,在后续继续磨损的过程中,起到了类似磨粒的效果,使得涂层磨痕表面出现了许多犁沟;对磨屑进行EDS元素分析发现,磨屑中的O元素含量(图11b)和磨损前涂层中的O元素含量(图8b)基本保持一致,这表明涂层在磨损过程中并未因为摩擦热出现氧化,这是由于CNTs/Cu复合涂层具有较低的摩擦系数(图9)。

图11 激光辅助低压冷喷涂CNTs/Cu复合涂层磨屑形貌及EDS元素分析

3 结论

本文首先通过高能球磨法制备CNTs/Cu复合粉末,然后利用激光辅助低压冷喷涂技术在铜基体上制备CNTs/Cu复合涂层,并对复合涂层的微观特性及耐磨损性能进行了研究,得到如下结论:

(1)在高能球磨法制备CNTs/Cu复合粉末的过程中,高速运转的磨球不断地撞击粉末,产生挤压、剪切和冲击等多种作用力,使铜粉发生塑性变形、破碎、冷焊等过程,同时CNTs也会在磨球的作用下均匀分散并嵌入铜粉,形成CNTs/Cu复合粉末。

(2)随着球磨复合粉末中CNTs质量分数的增加,激光辅助低压冷喷涂CNTs/Cu复合涂层的沉积效率下降,且由于CNTs与铜润湿性差,CNTs易从复合涂层中脱落,从而在涂层内部形成孔隙、在涂层表面形成凹坑。因此,复合粉末中的CNTs质量分数不宜过高。

(3)激光辅助低压冷喷涂CNTs/Cu复合涂层的摩擦系数和磨痕宽度较纯铜涂层均有减小,表现出较优的耐磨损性能。CNTs/Cu复合涂层的磨痕表面较纯铜涂层光滑。纯铜涂层的磨损机制为粘着磨损,而CNTs/Cu复合涂层则表现出粘着磨损与磨粒磨损的混合机制。