四种核电用包壳材料的微动磨损性能研究*

2021-01-20孟繁良任啟森蔡振兵

孟繁良 张 强 刘 彤 任啟森 李 锐 丁 原 蔡振兵

(1.中广核研究院有限公司 广东深圳 518000;2.西南交通大学摩擦学研究所 四川成都 610031)

福岛事故后,传统的UO2-Zr体系的安全性受到广泛的质疑,事故容错燃料(Accident-tolerant fuels,ATF)成为研究的焦点与热点[1-2]。ATF包壳具有更优异的高温氧化性能,能够从源头上缓解或抑制事故的发生与发展[3-5]。燃料组件主要是由核燃料和包壳管组成。包壳管是核燃料的密封外壳,主要起隔离燃料芯体和冷却剂、阻止裂变产物泄漏等作用[6]。所以,包壳材料的性能直接影响着核电站的经济安全性。

当反应堆运转时,燃料棒通过包壳管在格架中夹持固定。在正常工作期间,包壳管内壁要不断承受裂变气体压力,同时还要承受高压、高温和强中子辐射[7-10]。在长期的交变应力和辐照下,包壳管与格架连接处的刚凸容易发生松动,使得包壳管发生蠕动位移,进而发生微动磨损,影响反应堆的正常运转,严重的甚至会威胁到核燃料组件安全[11]。目前,国内外针对核电用包壳材料的微动磨损行为展开了大量的研究。PETER[12]建立了包壳管微动磨损模型,研究了不同水流速对包壳管磨损程度的影响。LAZAREVIC等[13]研究了不同高温水环境下的Zr-4合金的微动磨损性能,建立了考虑氧化和冲击的微动模型。ZHANG等[14]研究了300 ℃高温水环境下3种不同锆合金的微动磨损行为,发现锆合金主要发生了疲劳剥落和氧化磨损。目前大部分研究都集中在锆合金上,实验选材较为单一,无法就不同潜在的核电用材料的微动磨损性能进行横向比较。本文作者对比研究了4种核电用包壳材料在干摩擦条件下的切向微动磨损特性,为后续包壳材料研究提供数据参考,具有一定工程和理论意义。

1 试验部分

1.1 试验材料及制备

试验采用管/柱正交配副,柱试样采用的是规格φ10.5 mm×30 mm 的Inconel 718柱体,管试样选用4种核电用包壳材料,分别是Zr合金、Zr/Cr涂层、FeCrAl和ODS-FeCrAl,其尺寸均为φ9.5 mm(外径)×0.5 mm(壁厚)×30 mm(长)。表1中为试验材料的元素含量。

表1 几种试样化学成分 单位:%

1.2 试验设备和参数

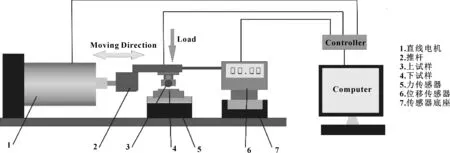

试验在自主研发的高精密切向微动磨损试验机上进行,见图1。

图1 切向微动磨损实验设备Fig 1 Tangential fretting wear tester

该实验机主要由驱动装置、加载装置和数据采集系统组成,可实现不同位移、频率、载荷的切向微动磨损试验[15]。电机驱动推杆前移实现切向位移,柱试样放在上夹具上,管试样放在下夹具上,法向载荷通过砝码加载。试验过程中通过二维力传感器实时监测受力状况,通过激光位移传感器记录位移情况。考虑到实际工程应用,测试材料表面未进行抛光处理。试验前将样品在乙醇溶液中超声清洗并保存待用。试验在常温、干燥环境下进行,法向载荷为50 N、频率为10 Hz、位移幅值为±20 μm,试验时长分别为0.5、1、3、6、12、24 h。

试验完成后使用光学显微镜(OM,型号:OLYMPUS-BX60M)对磨痕表面形貌进行观察分析;采用三维光学表面形貌仪(型号:Contour GT X3)对磨痕表面形貌、轮廓、磨损体积和面积进行测量;采用扫描电子显微镜(SEM,型号:JSM-6610LV)对磨痕表面形貌进行分析;采用EDAD-7760/68M型能谱仪(EDS)测量磨痕表面的元素成分以探究其磨损机制。

2 试验结果与分析

2.1 摩擦因数

摩擦因数曲线一般分为3个阶段,分别是起始阶段、上升阶段和稳定阶段。在摩擦起始阶段,样品表面有易脱落的杂质,摩擦因数也较低;随着摩擦时间的增加,样品表面的杂质物质减少,摩擦副与样品的有效接触逐渐增加,曲线呈上升趋势;等到样品表面杂质完全摩除,摩擦曲线进入稳定阶段[16]。上述理论一般针对表面相对平整且接触良好的对摩副,对于表面粗糙,接触不良的对摩副并不一定严格按照上述阶段进行。同时,摩擦因数是一个系统依赖性较强的参量,影响因素较多。

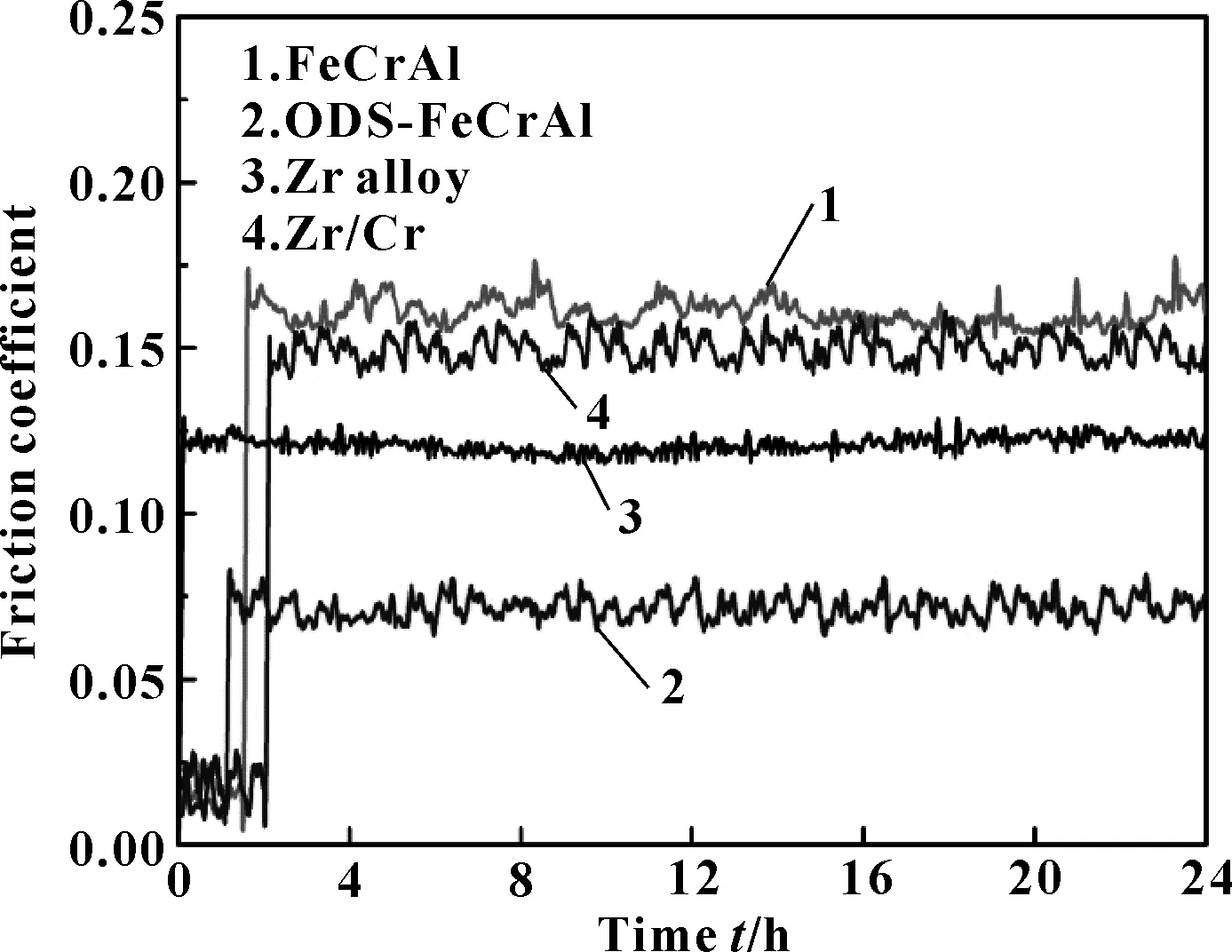

图2示出了4种包壳材料的摩擦因数曲线。

图2 4种包壳材料的的摩擦因数曲线Fig 2 Friction coefficient curves of four kinds of cladding materials

由图2可知,4种包壳材料的摩擦因数曲线呈现3个阶段的特征(上升、回落、稳定),稳定阶段持续20 h以上。不同材料表现出的摩擦因数具有较大差异,ODS-FeCrAl试样的摩擦因数最低,约为0.75;Zr合金和Zr/Cr试样的摩擦因数分别为1.2和1.5;FeCrAl试样的摩擦因数最高,约为1.6。同时,可以看出,Zr合金试样的摩擦因数在起始阶段持续时间较短,说明其接触状态较好,较快地到达了上升、稳定阶段。

2.2 微动运行工况分析

切向力-位移(F-D)曲线能够反映出微动运行最重要和最基本的信息[17-18]。根据大量实验研究表明,F-D曲线只能呈现出3种基本类型,即平行四边型、椭圆型以及直线型。图3示出了4种包壳材料在不同试验时长下的F-D曲线。可以看出,当位移幅值为±20 μm时,在不同试验时长下4种包壳材料的F-D曲线均呈现为椭圆型或直线型,因此微动运行均处于部分滑移区。

耗散能是在摩擦过程中消耗的能量,主要用于摩擦化学转变、磨屑的生成、转移和摩擦热等[19],见表2。ODS-FeCrAl试样的耗散能基本保持不变,在4种材料中最低;随着时间增加,FeCrAl试样的耗散能逐渐增加,整体高于其他3种材料;随着时间增加,CZ2试样的耗散能先增大再降低,CZ2/Cr试样的耗散能整体降低,但存在一个波动。

图3 4种包壳材料在不同试验时长下的F-D曲线Fig 3 F-D curves of four kinds of cladding materials under different test time (a)0.5 h;(b)1 h;(c)3 h;(d)6 h;(e)12 h;(f)24 h

表2 4种包壳材料在不同试验时长下

2.3 磨损形貌分析

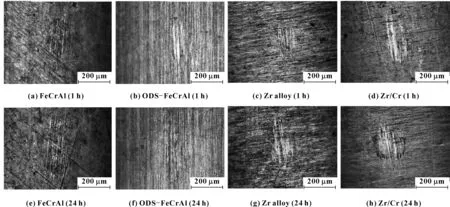

图4所示是4种包壳材料的光镜图。根据的微动运行状态(见图3)可知,4种材料的微动运行工况均处在部分滑移区,损伤较轻,磨痕呈带状或者椭圆状。从图4可以看出,随着试验时长的增加,磨痕面积增加,损伤程度增加;经过24 h试验后,Zr/Cr试样磨痕表面出现了磨屑堆积。

图4 包壳材料磨痕形貌Fig 4 Wear scar morphology of cladding materials (a)FeCrAl(1 h);(b)ODS-FeCrAl(1 h);(c)Zr alloy(1 h);(d)Zr/Cr (1 h);(e)FeCrAl(24 h);(f)ODS-FeCrAl(24 h);(g)Zr alloy(24 h);(h)Zr/Cr(24 h)

图5—8示出了4种包壳材料经过24 h微动磨损试验后的磨痕微观形貌。从图5可以看出,FeCrAl试样的磨痕呈带状分布,在磨痕中部可见明显的犁沟及材料脱落,在磨痕边缘可见明显的磨屑堆积。ODS-FeCrAl与Inconel 718为非完全接触,磨痕呈带状分布,在磨痕中部可见明显的犁沟及材料脱落,在磨痕边缘出现了塑性变形及材料堆叠,如图6所示。Zr合金与Inconel 718为非完全接触,磨痕较浅,呈带状分布,在磨痕中部可见犁沟,在磨痕边缘也有犁沟及材料的转移,如图7所示。

图5 FeCrAl材料磨痕微观形貌(24 h)Fig 5 SEM images of FeCrAl material(24 h)

图6 ODS-FeCrAl材料磨痕微观形貌(24 h)Fig 6 SEM images of ODS-FeCrAl material(24 h)

图7 Zr合金材料磨痕微观形貌(24 h)Fig 7 SEM images of Zr alloy material(24 h)

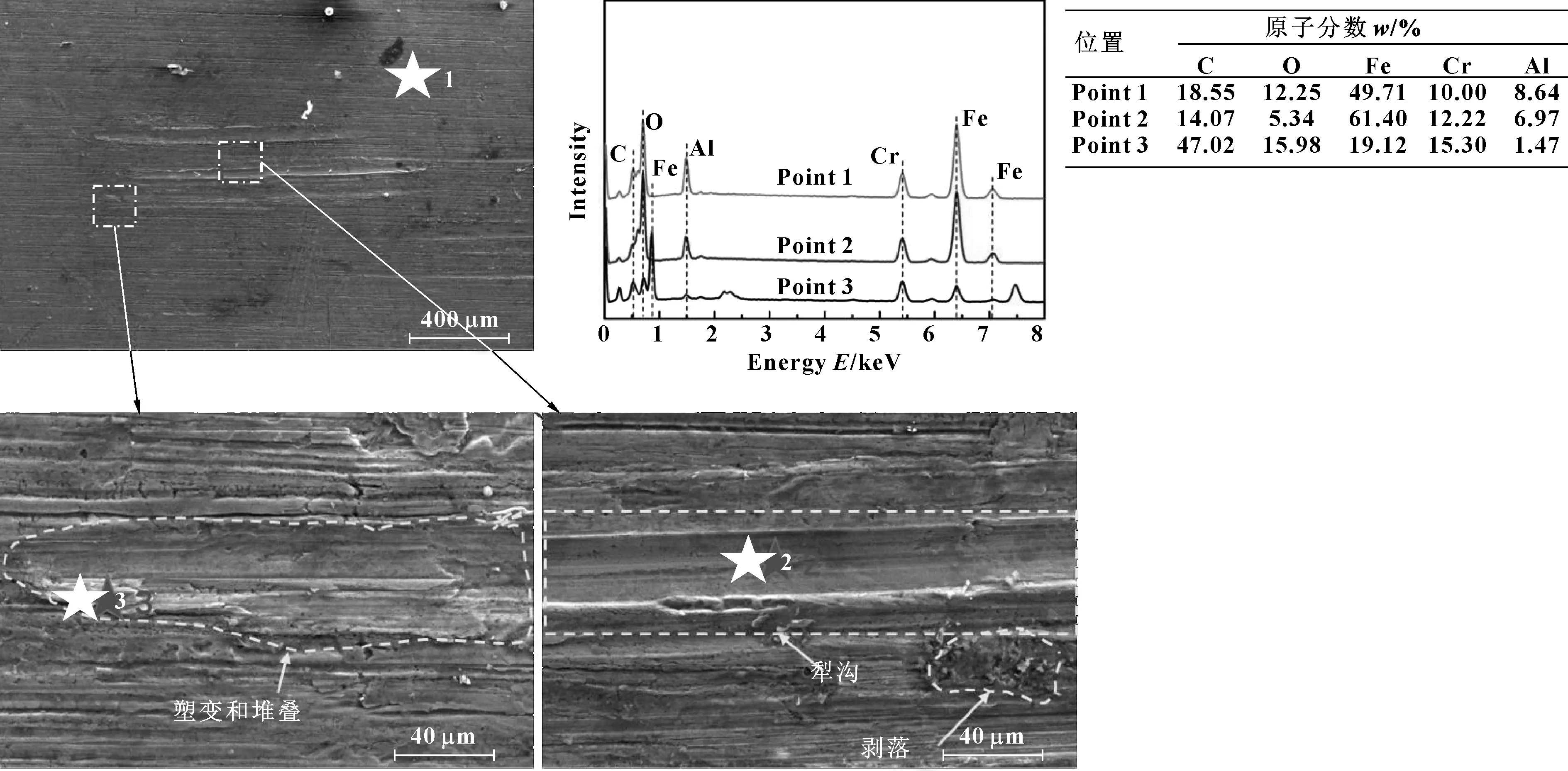

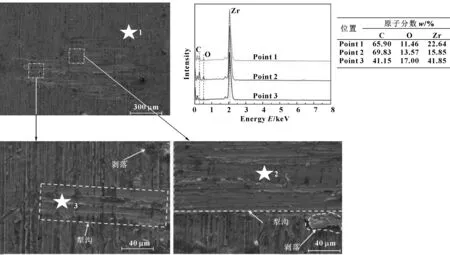

由图8可看出 Zr/Cr试样整体磨痕较浅,呈现椭圆型,在磨痕中部出现犁沟,在磨痕边缘出现塑性变形。元素含量测定结果表明,犁沟处的材料元素分布与原始材料元素分布相同,而磨痕中部犁沟边缘处及磨痕边缘处元素发生了变化,说明在磨痕中部出现了对磨副Inconel 718材料的粘附与堆叠,边缘处也有材料的转移。

总体而言,随着试验时长的增加,除Zr/Cr材料外,其他3种材料的磨痕基本呈带状分布。从磨痕微观图可以看出,4种包壳材料的微动磨损形式主要为磨粒磨损。开始试验前,试样表面较粗糙,试验进行一段时间后,表面材料发生脱落,加重了磨损,在磨痕处可见清晰的犁沟。同时,在磨痕边缘发生了材料的塑性变形与磨屑堆积。 CZ2/Cr试样的磨痕分布更加均匀,磨痕形貌与CZ2合金相比较为平整,磨损相对较轻。

图8 CZ2/Cr材料磨痕微观形貌(24 h)Fig 8 SEM images of CZ2/Cr material(24 h)

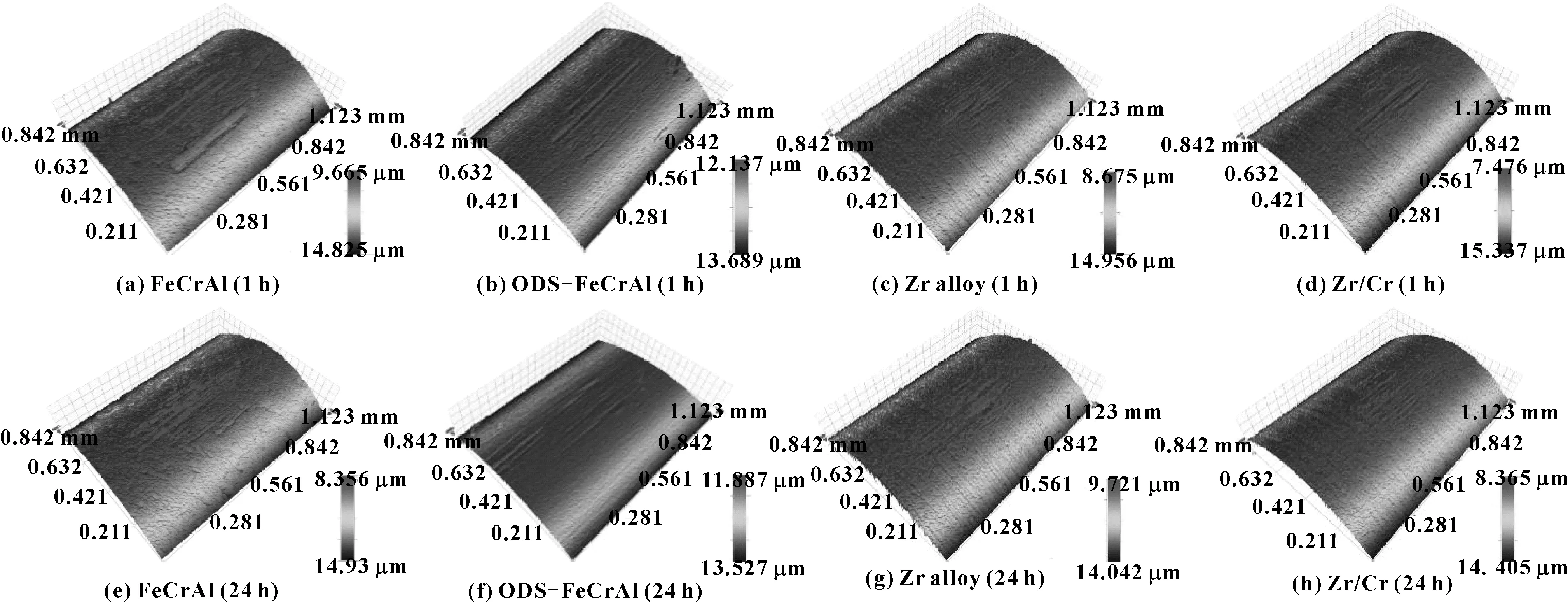

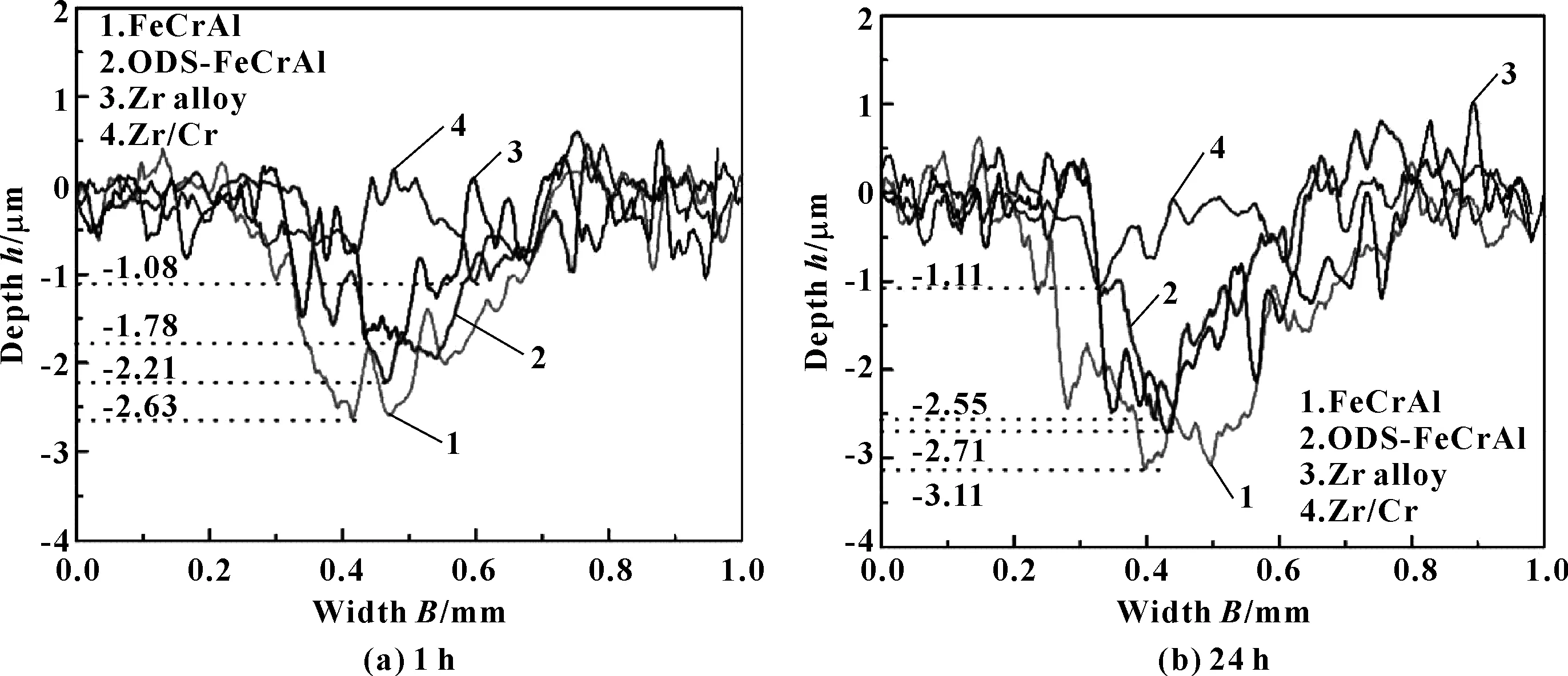

不同试验时长下的磨损三维形貌图如图9所示。可以看出,磨痕较浅,4种包壳材料均表现出较好的耐磨性。图10所示4种包壳材料在不同试验时长下磨痕的二维形貌。可以看出,磨痕近似呈“W”形,是部分滑移区的典型特征。随着试验时长的增加,磨痕宽度和深度增加,损伤程度增加。1 h试验后,FeCrAl试样的磨痕最深,为2.63 μm;Zr/Cr试样的磨痕最浅,为1.08 μm。在24 h试验后,各包壳材料磨痕都有不同程度加深。其中Zr/Cr试样的磨痕深度增加幅度最小,约为3%;Zr合金试样的磨痕深度增幅最大,达到了50%;FeCrAl和ODS-FeCrAl试样的磨痕深度增幅基本在16%左右,FeCrAl试样的磨痕深度仍然最深,为3.11 μm。相比CZ2试样,CZ2/Cr试样的磨痕也较浅,说明涂层具有较好的减磨特性。

图9 包壳材料经不同磨损工况后的三维形貌Fig 9 3D morphology of wear scar (a)FeCrAl(1 h);(b)ODS-FeCrAl(1 h);(c)Zr alloy(1 h);(d)Zr/Cr(1 h); (e)FeCrAl(24 h);(f)ODS-FeCrAl(24 h);(g)Zr alloy(24 h);(h)Zr/Cr(24 h)

图10 不同磨损时间下包壳材料的磨痕轮廓Fig 10 Cross-sectional of wear scar at different wear time (a)1 h;(b) 24 h

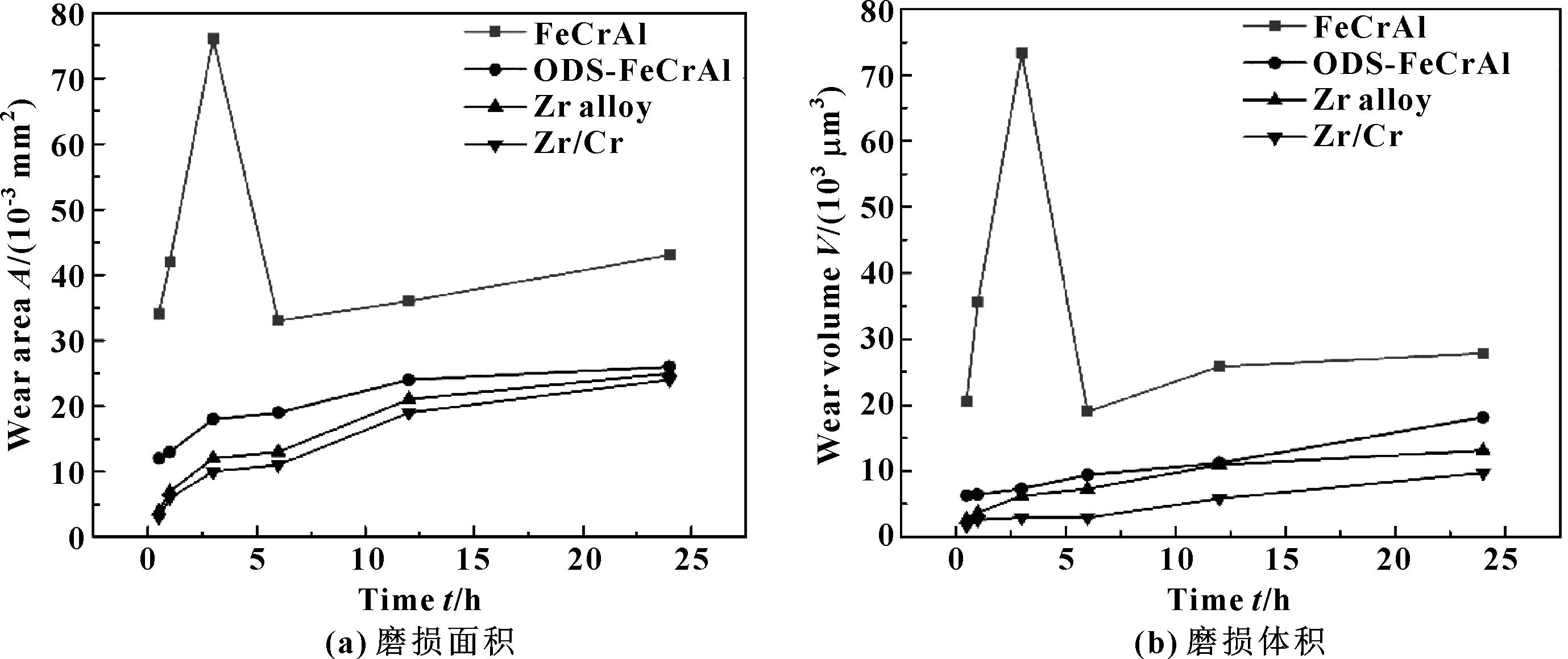

图11示出了4种包壳材料在不同试验时长下的磨痕面积和磨损体积。随着试验时长的增加,除FeCrAl外,其他3种材料的磨痕面积和体积均增加。FeCrAl试样的磨痕面积和体积经历了增长、减少、增长的过程。在第一阶段,随着试验时长的增加FeCrAl试样的磨损加重,导致磨痕面积和体积增加;在第二阶段,由于FeCrAl试样的磨痕部分发生了材料的转移,表面有一部分剥落导致三维形貌测定的基准发生了变化。在3 h以前,4种包壳材料的磨痕面积和体积都有一个较快的升高,这是由于材料表面较为粗糙,在试验初期,表面的杂质和氧化层被迅速磨平,磨痕面积和体积显著增大;在3 h后,磨损主要为磨粒磨损,出现了材料的剥落与转移,磨损面积和体积逐渐增大。整体来看,Zr/Cr试样的磨痕面积和磨损体积均低于Zr合金试样,Zr/Cr试样具有更好的耐磨性;相比于FeCrAl试样,ODS-FeCrAl试样的磨痕面积和磨损体积都较小,耐磨性更加优异。

图11 磨痕磨损面积和体积Fig 11 Wear area (a) and volume (b) of cladding materials

3 结论

(1)在设定工况下,4种包壳材料均处于部分滑移状态,ODS-FeCrAl材料的摩擦因数最低,FeCrAl材料的摩擦因数最高。

(2)4种包壳材料的磨损程度都较轻,耐磨性良好。磨损机制均为磨粒磨损,在磨痕中部可见清晰的犁沟及塑性变形,磨痕边缘出现材料堆叠。

(3)FeCrAl与ODS-FeCrAl材料相比较,ODS-FeCrAl材料的磨损面积和体积均减小了50%以上,表明ODS-FeCrAl材料的耐磨性更好。

(4)相比于Zr合金材料,Zr/Cr材料的磨损面积和体积有明显减小,表明沉积Cr涂层对材料的耐磨性有一定的增强。