刹车片磨屑形貌及物相分析*

2019-04-01胡翰阳王子钰黄伟军陈马骏贺定勇

胡翰阳,王子钰,孙 硕,黄伟军,陈马骏,贺定勇

北京工业大学材料科学与工程学院,北京 100124

近年来,随着经济的不断发展,我国汽车保有量不断上升.截至2018年9月底,据公安部统计[1],全国机动车保有量达3.22亿辆,其中汽车2.35亿辆.如此大量的汽车在行驶过程中,势必会产生巨大的排放污染.依照来源可将汽车污染排放分为燃油排放和磨损排放,其中磨损排放约占总排放的25%,而制动磨损在磨损排放中的占比则超过80%[2].汽车行驶过程中每次制动都会不断有磨屑脱离刹车片,其中大部分会随着车轮的转动迅速进入空气环境中,随后沉降在靠近公路地面的大气、灰尘、土壤及周边植物中,成为公路生态环境潜在威胁源.

大多数汽车刹车片采用的是半金属摩擦材料[3-4].半金属摩擦材料是以钢纤维、铜纤维等代替石棉纤维,以树脂或其改性物作为粘结剂,再加入摩擦性能调节剂,经热压和固化获得[3-6].汽车刹车片在制动时摩擦材料与制动盘鼓会发生剧烈摩擦,在摩擦表面发生磨损的同时产生制动效果,导致大量的磨屑产生.部分研究已经证实,制动磨损产生的磨屑对环境存在影响.李凤华[7]通过分析隧道内外的颗粒物元素特征后认为,环境中的Ba和Fe污染部分来自于汽车制动磨损;欧洲的环境报告[8]指出,大气中的Cu污染有50%~75%来自于汽车制动磨损;P.G.Sanders[9]通过收集汽车的排放颗粒后发现,制动磨损生成的磨屑有50%将形成PM10,以道路飘尘的形式持续污染环境.

确认交通运输过程中的污染源对防治环境污染具有重要意义.通过对刹车片表面摩擦后的表面形貌进行观察,研究刹车片表面磨损的机制.通过对磨屑的物相结构和粒径分布进行表征,以期建立刹车片磨屑与环境污染之间的关联,为刹车片未来的发展方向及污染的防治提供一定的试验依据.

1 试验材料与方法

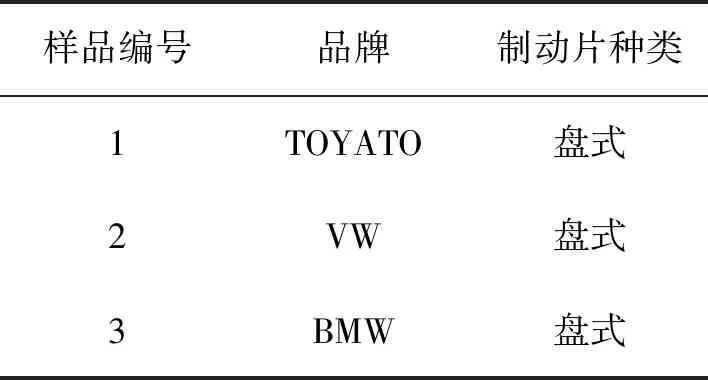

试验用报废刹车片选取自北京城区4s店,经拆卸后放置于试样袋中保存,表面保留有大量原始磨屑.依照品牌将样品分为三组,如表1所示.由于盘式刹车已成为当前轿车制动系统的主流[4],故样品均为汽车盘式刹车片.

表1 样品基本信息

试验所用磨屑为报废刹车片表面原始残留的磨屑.首先将报废刹车片置于烧杯中加入适量酒精进行超声波清洗10 min,获得磨屑与酒精混合液,待其静置分层后将酒精倒出,将沉淀物干燥,得到粉末状的磨屑.

用激光扫描共聚焦显微镜(奥林巴斯LEXT-OLS400)对刹车片表面磨损形貌进行观察,用X射线衍射仪(Bruker D8 Advance)检测磨屑和刹车片的晶体结构,用激光粒度分析仪(欧美克TopSizer)测量磨屑的粒径分布.

2 结果与分析

2.1 报废刹车片外观及剩余厚度

报废刹车片的剩余厚度是评价汽车刹车片是否需要更换的主要经验指标,刹车片在较低厚度下容易发生失效,这与其散热能力有关[10].

一般轿车刹车片的原始厚度为14~15 mm,而报废刹车片的剩余厚度约为6~9 mm,粗略估算每件刹车片约50%会被磨损.图1为报废刹车片清洗后的外观.

图1 清洗后的报废刹车片Fig.1 Scrap brake pad after cleaning

2.2 刹车片磨损表面的微观形貌分析

图2为三种刹车片磨损表面的显微形貌图.从图2可见,刹车片磨损表面存在大量环绕在块状颗粒周围的凹坑(图2(a)和图2(c)中白色箭头所示)、材料不均匀脱落后的痕迹(图2(b))及方向一致且大面积存在的划痕和沟槽(图2(a)).在汽车制动过程中,摩擦发生在摩擦材料和制动盘之间.摩擦材料的摩擦表面与制动盘的摩擦表面互相接触,由于摩擦表面凹凸不平,摩擦会优先在微凸体的接触处发生,接触点更易发生部分材料的脱落和转移,从而生成磨屑并留下明显的凹坑,这一过程发生粘着磨损.在压力的存在下,磨屑在产生后会持续作用于刹车片表面,沿切向分力方向继续切削材料,产生方向一致的划痕和沟槽,这一过程发生磨粒磨损.整个摩擦过程为粘着磨损与磨粒磨损共同作用.

图2 三种报废刹车片磨损表面的LSCM图Fig.2 LSCM image of worn surfaces of three scrap brake pads(a)1-TOYOTA;(b)2-VW;(c)3-BMW

刹车片表面的磨损形式往往会有变化.张庆金[11]指出,除材料表面微凸体对摩擦过程的影响外,由于制动过程中摩擦材料往往会经受反复应力和长时间的温度升高,疲劳磨损与热磨损也参与作用.赵东屹[12]则认为,刹车片的磨粒磨损是样品表面的硬质颗粒(SiO2和SiC等)、部分区域的微凸体、脱落的颗粒及其所形成的氧化物(Fe等)在制动的挤压下共同作用的结果.

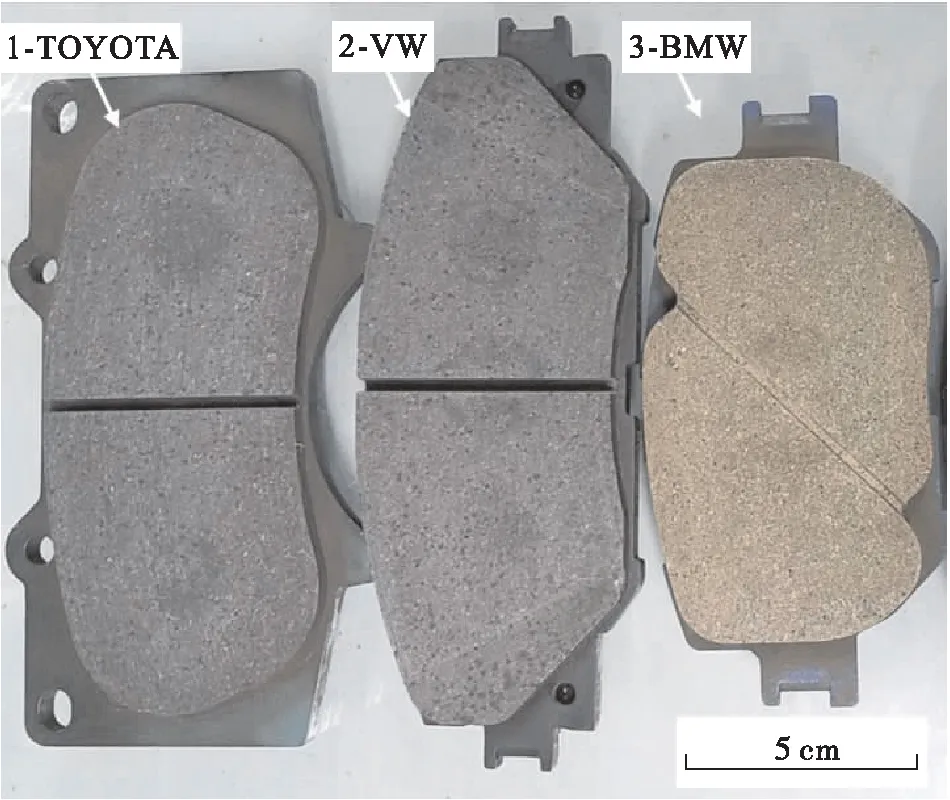

2.3 刹车片和磨屑的X射线衍射分析

图3为三种刹车片及其表面残留磨屑的XRD图谱,其中磨屑曲线上方标记的物相为磨屑和刹车片共有,刹车片曲线上方标记的物相为只在刹车片中存在的.从图3可以看出:每种刹车片及其表面残留磨屑的衍射峰均相似,可以确认实验收集到的磨屑是刹车片磨损后的产物.从图3 (a)可见,产生的磨屑中主要含有SiO2和C,而刹车片中除了含有SiO2和C外还含有BaSO4和Fe2O3;从图3 (b)可见,产生的磨屑中主要含有SiO2和Fe3O4,而刹车片中除了含有SiO2和Fe3O4外还含有BaSO4;从图3 (c)可见,产生的磨屑中主要含有SiO2和BaSO4,而刹车片中除了含有SiO2和BaSO4外还含有Cu.综合上述结果发现,三种刹车片均添加有BaSO4和SiO2.

图3 三种刹车片及其表面残留磨屑的XRD图谱 Fig.3 The XRD analysis on three scrap brake pads and remained wear debris on surfaces(a)1-TOYOTA;(b)2-VW;(c)3-BMW

相对于其他金属摩擦材料,SiO2为惰性非金属摩擦组元,与基体间不发生相互作用、润湿性较小、结合力较弱,易于凸出于基体表面,发生破碎、脱落和转移,在温度升高后更为明显[13-14].结合图2结果可知,刹车片表面的坑状形貌主要由SiO2等硬质颗粒引起,也对图3磨屑中同时出现SiO2作出了合理的解释.

此外,凡艳丽[14]认为,在硬质颗粒(Al2O3,SiO2和SiC等)参与作用下,制动盘(刹车片的摩擦对偶材料)也会发生材料的脱落和转移,生成铁磨屑.陈洁[15]也指出,由于摩擦发生在空气环境下,摩擦表面材料会随温度升高发生氧化.这些研究结果与图3(a)刹车片表面出现Fe2O3及图3(b)磨屑中存在Fe3O4的结果相符.B. D.Garg[16]通过对部分常用型号刹车片进行测试后发现,刹车片材料不尽相同,但均添加有BaSO4.由于BaSO4具有优异的调节制动效果、稳定摩擦系数的作用[6,17-18],因此被广泛添加于刹车片中.在实际大量的汽车制动排放污染中,BaSO4相比其它摩擦组元也会有更高的概率存在.

2.4 磨屑的粒径分析

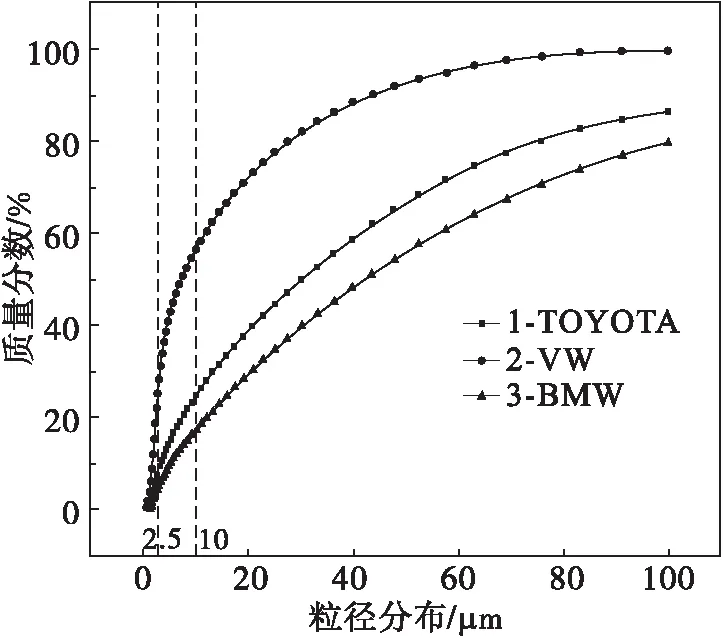

图4为三种刹车片表面残留磨屑的粒径分析结果.从图4可见:三种样品的粒径大小有所差异,其中三种样品的D50(质量分数占总颗粒物质量50%时的颗粒物粒径大小)分别为30.28,7.294 和41.93 μm,平均值为26.50 μm,三种样品的不均匀系数分别为1.306,1.720和1.065;三种样品中小于10 μm的磨屑质量分数分别为24.91%,56.51%和17.40%,平均值为32.94%;小于2.5 μm的磨屑质量分数分别为1.13%,3.32%和0.70%,平均值为1.71%.三种磨屑的PM2.5形成率较低仅为1.71%,而PM10形成率较高为32.94%.综合而言,样品2与其它样品在形态上差异较大,其中细颗粒含量更多,不均匀系数最大,表明样品2粒径分布不均一.结合图3(b)中的XRD,样品2的的磨屑粒径偏小与磨屑中存在Fe2O3有关.

图4 三种磨屑的粒径分布Fig.4 Particle size distribution of the wear debris of three scrap brake pads

P. G. Sanders[9]通过模拟汽车行驶,收集轮胎后方的颗粒物,得到磨屑的中值粒径约为6 μm,磨屑的排放量约为8.13 mg/km,估计将有50%的磨屑形成PM10.A.Iijima[19]用制动功率计模拟刹车片制动过程,得到磨屑累计数量最多时的粒径为1~2 μm,磨屑累计质量最多时的粒径为3~6 μm.与上述研究的结果相比较,图4中三种样品的粒径整体偏高,这是因为粒径较小的磨屑易于从摩擦表面溢出,而摩擦表面残留下粒径偏大的磨屑,取样方法的差异是造成粒径偏大的主要原因.另外,刹车片种类以及测试方法也会对测试结果造成影响.

3 结 论

(1) LSCM的结果表明,报废刹车片表面部分材料发生脱落,形成磨屑,留下明显的凹坑. 在压力的存在下磨屑会持续作用于刹车片表面,产生方向一致的划痕和沟槽. 摩擦过程为粘着磨损与磨粒磨损共同作用.

(2) XRD的结果表明,三种刹车片均添加有SiO2和BaSO4.SiO2大量存在于实验收集到的磨屑中,与其作为刹车片摩擦材料中的硬质颗粒有关.BaSO4被广泛添加进汽车刹车片中,相比其他材料会有更高的概率在汽车制动排放污染物中出现.

(3)磨屑的粒径分布表明,三种磨屑的D50平均值为26.50 μm,粒径小于2.5 μm和10 μm的质量分数平均值分别为1.71%和32.94%.磨屑的PM10形成率较高,有很大的隐患以颗粒物的形式存在大气中.