电火花线切割电弧脉冲识别与断丝控制

2021-08-26韩晴清

曹 俊,蒋 毅,韩晴清

(江南大学机械工程学院,江苏无锡 214122)

电火花线切割加工技术在模具制造、硬质合金切削和精密复杂零件加工中应用广泛。断丝是往复走丝电火花线切割加工难以避免的问题,一旦发生断丝故障,不仅会损伤工件表面质量甚至损坏导轮等部件,而且会大幅降低生产效率,因此预防断丝一直是国内外线切割工艺研究的重要课题[1-2]。

在往复走丝线切割加工中的断丝主要分为正常断丝和非正常断丝两种。正常断丝是由于电极丝正常损耗变细至无法承受加工放电能量和张紧力而断裂;非正常断丝则是由加工过程的不稳定[3-5]、加工电参数的不合理等导致的[6-8]。美国林肯大学的Rajurkar[9]对断丝现象进行的一系列研究表明,断丝前火花放电率会突然上升,造成电极丝局部高温,从而引发断丝。我国学者[10]经过对断丝现象的分析与研究发现,往复走丝线切割中的断丝是短时间内输入到加工间隙中热负载增加且在空间上集中于一点所导致的。华南理工大学的章伟[11]发现断丝是因电弧放电等造成加工间隙中能量密度过大所致,并进而提出了利用人工神经网络对断丝先兆进行预测,但实时性较差。

不同结构脉冲电源的断丝先兆信号不同[12]。针对特定的脉冲电源,应从具体的电源拓扑结构入手,分析其波形特征,并结合线切割机理分析判断断丝前的极间状态,进而实现对断丝的预防与控制。本文采用基于BUCK主电路结构的脉冲电源,研究了电源波形与断丝事件之间的关系,并通过检测与抑制电弧放电的措施,在往复走丝线切割平台中实现了控制延缓断丝的效果。

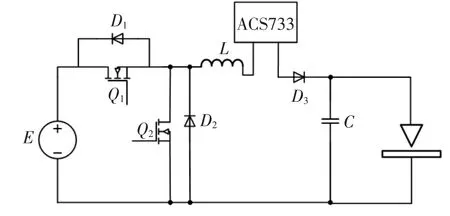

1 脉冲电源主电路结构

本文所采用的基于BUCK电路的主电路拓扑结构如图1所示,其中ACS733是电流传感器。该电路利用电感而非电阻作为限流元件,避免了电阻对电能的消耗,显著降低了发热,大幅度提高了电源的电能利用率。当间隙被击穿时,由于电感电流无法突变而具有缓升特性,加工间隙中的电流被限制在一定范围内[13],起到保护电极丝的作用。

图1 基于BUCK电路的脉冲电源主电路拓扑结构

功率开关管Q1和Q2受一对互补脉冲控制,当Q1导通时,Q2关断,电源向电容C充电,电感L将电能转化为磁能储存起来;当Q1关断时,Q2导通,电感L通过续流回路,将存储的磁能转化为电能,帮助电容C维持高压,有助于击穿放电。由于功率开关管的导通电阻很小,导通Q2可减小续流二极管带来的损耗,有助于提高电源转换效率。

当发生击穿放电时,电感L中的能量可持续提供到间隙中维持放电,有助于击穿后的工件蚀除;若在该时刻再次导通Q1,因电感L中能量尚未释放完毕,而仍保有一定的自感电压,且由于L与外部电源E串联,电容C两端电压显著上升,直至超过外部电源电压,这更有利于下一次击穿,提高火花放电率。

因此,该电路结构电源的波形特点是:空载波形在理论上为平稳开路电压,但在实际加工时因水基工作液存在一定导电性,使电容C在脉宽和脉间时段内分别充电和放电,而使空载电压波形呈现为小型锯齿波;击穿发生后,间隙电压较快速下降至放电电压;放电结束后,极间电压因叠加了自感电压而显著升高。

2 极间波形与断丝机理

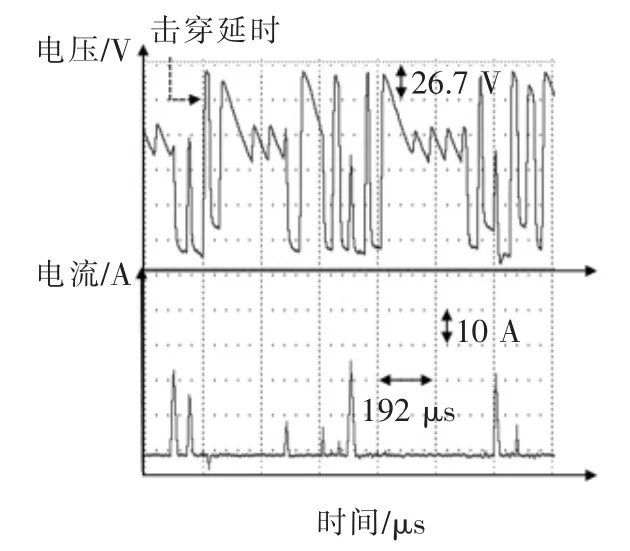

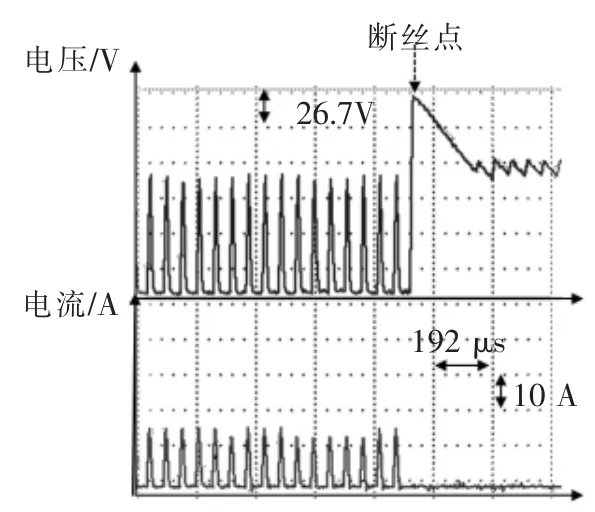

采用以上主电路的典型正常加工和断丝前的电压电流波形分别见图2、图3。对比电压波形可发现,在正常稳定加工的状态下,放电概率较低,短路与击穿延时随机零散发生,无击穿延时的放电较少且电压峰值较高;而在断丝之前,放电密集发生且几乎均为无击穿延时的电弧放电,电压峰值较低。

图2 正常加工时电压电流波形

图3 断丝前电压电流波形

对比电流波形,正常加工状态下,电流波形中的尖峰较少、放电频率较低,这也意味着电极丝散热条件良好,易达到热平衡;断丝前的电流波形出现了较多的密集尖峰,导致极间在短时间内因放电积聚大量能量,破坏了电极丝与外界的热平衡,将引起电极丝局部温度迅速升高,此时若不采取相应的控制措施,电极丝随时可能因过热而烧断。

结合线切割加工工艺进行分析,当加工间隙中排屑条件良好、无蚀除产物聚集、有充分的冷却时间时,再次建立放电通道前必须先击穿工作液,该现象在放电波形上表现为击穿延时[14](图2)。而当加工间隙过窄或工作液流动不畅时,因蚀除产物排出受限,极间状态恶化,导致在同一位置重复放电,使加工间隙温度升高,并最终形成稳定的电弧放电,从而烧伤工件表面甚至导致断丝。该现象在电压波形中表现为连续的无击穿延时的电弧放电,使极间呈微短路状态,瞬时热功率迅速上升(图3)。

持续的电弧放电将破坏热平衡,极易导致断丝。因此,要预防断丝首先要识别并设法抑制密集的电弧放电。另外,正常加工时所夹杂的少量零散电弧放电,也会导致电极丝损伤。针对这些少量、随机的电弧放电,常用的平均电压检测方法难以很好对其进行区分,需对单个脉冲逐一识别才有可能实现精确检测,从而为减少电弧放电概率和延缓断丝创造条件。

3 脉冲参数对电弧放电的影响

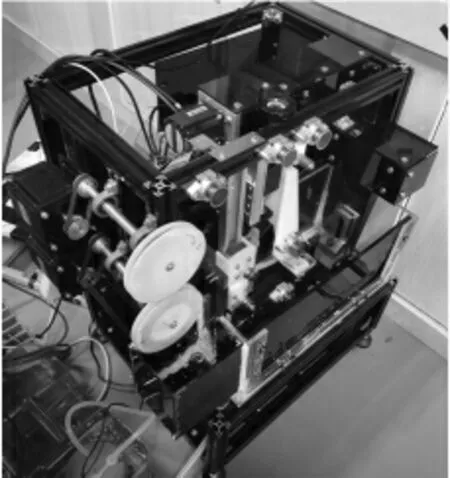

选用直径0.12 mm的钼丝,在开路电压为80 V时,分别设置不同的脉冲宽度和脉冲间隔参数,在如图4所示的桌面型往复走丝电火花线切割平台上,对厚度为5 mm的不锈钢板件进行加工实验。利用高速数据采集卡结合分压电路以及ACS733高速电流传感器采集加工过程中的电压电流数据。

图4 桌面型往复走丝电火花线切割平台

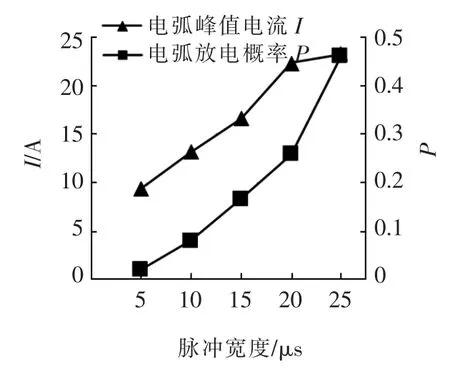

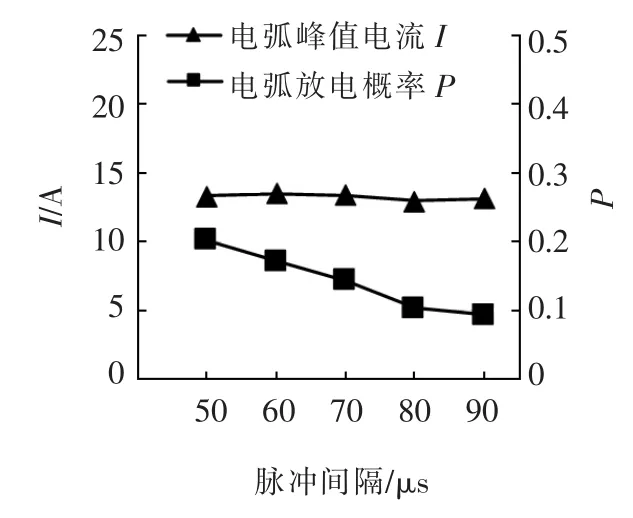

将获得的连续电压电流数据按照每10个脉冲周期为一个单位分割成离散的数据段,利用电压波形结合阈值判断各数据段内是否发生放电。对于发生了放电的数据段,进一步分析了该数据段内的电流波形,若其峰值电压较低且出现了5个以上的电流尖峰,则认为该时间段内出现了需抑制的电弧放电,并将所有电弧放电的数据段数量除以所有放电数据段数量,得到电弧放电概率。此外,也提取了所有电弧放电的电流峰值,并取其平均值作为该次实验中的电弧电流峰值。脉宽和脉间对电弧放电的影响分别见图5、图6。

图5 脉冲宽度对电弧放电的影响(脉间90μs)

图6 脉间对电弧放电的影响(脉宽10μs)

如图5所示,在脉冲间隔不变的条件下,随着脉冲宽度的增加,电弧放电出现概率及其电流峰值均明显升高,在实验过程中也更易发生断丝。峰值电流是电火花线切割加工中的一个重要加工参数,峰值电流的大小在微观层面上决定了加工表面的电蚀坑大小。相较于一般的电阻限流式脉冲电源,本文所采用的脉冲电源利用电感代替电阻作为限流元件,实现了电流的缓升。在工作液、主回路电感不变的条件下,脉冲宽度的大小决定了电流上升的时间。电流上升时间长,峰值电流也就越大;反之,峰值电流则越小[15]。当脉宽较小时,单次放电持续时间短,加工间隙中两极间正离子与电子形成放电通道的时间也越短,形成的放电通道直径小,蚀除产物颗粒少且小,也易排出;当脉宽较大时,所形成的放电通道直径较大,所产生的蚀除产物颗粒大且多,极易堵塞极间,造成集中放电并产生电弧[16-17],从而导致断丝。

如图6所示,当脉冲宽度不变时,电弧放电概率随着脉冲间隔时间增加而呈现下降趋势,但其电流峰值基本不变。脉间的大小决定了加工间隙中消电离、排出蚀除产物和降温的时间[18]。当脉间过于小时,加工间隙中消电离不充分,易引起电弧放电甚至断丝。只有脉间合适时,加工间隙才能充分在下一次击穿前充分消电离,防止出现电弧放电。

上述实验结果表明,改变脉宽或脉间都会影响电弧放电概率。这是因为改变脉宽或脉间,实际上是改变脉冲的占空比,当占空比较小时,加工间隙中温度下降快,蚀除产物也有相对充裕的时间排出,间隙消电离效果更好,出现电弧放电的概率更小;当占空比较大时,更有可能出现电弧放电。但减小脉宽也意味着峰值电流更小、放电通道更窄以及蚀除产物更少更易排除,因此在本文的主放电回路中,脉宽大小对电弧放电概率和电弧电流峰值产生了更加显著的影响。

为抑制电弧放电,必须首先检测电弧放电脉冲,但电弧放电与正常火花放电在平均电压上难以区分,且本文所采用放电回路的电弧电流峰值随着脉宽而改变(图5),因此也不能采用电压电流阈值法[19]进行零星电弧脉冲的识别,从而进一步增大了检测难度。

尽管电弧电流峰值随着脉宽增大而上升,但根据脉冲电源结构可知:主放电回路中的电感不变,脉宽对电弧放电时电流的上升速率并无影响,故可通过对电流波形的梯度设置阈值来识别电弧放电并进一步控制脉宽,以降低电极丝断丝风险。

4 基于电弧识别的断丝控制

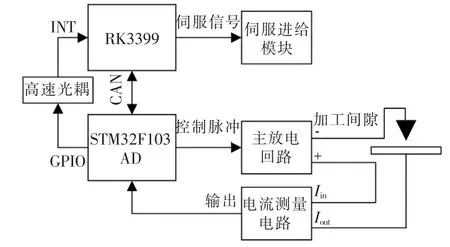

基于电弧识别的断丝控制方案,其硬件结构见图7。采用STM32芯片作为下位机,利用定时器输出高频控制脉冲,控制BUCK主放电回路输出加工脉冲;选用ACS733霍尔电流传感器实时测量加工间隙中的电流,并输出到STM32的AD转换引脚,ACS733传感器可提供1 MHz带宽的模拟输出,能实现间隙电流检测的高响应、高线性度要求;通过合理配置STM32中ADC时钟分频、采样时间以及外部触发周期,结合DMA技术可使采样频率最高达到860 kHz,能满足电流波形的测量要求。采用基于ARMv8架构的RK3399处理器作为上位机来运行线切割数控系统,并与下位机之间利用CAN总线进行通讯以设置脉冲参数等。由于电弧放电引起断丝过程时间较短,为提高实时性,当STM32识别出电弧放电并判断断丝危险较大时,直接通过STM32改变控制脉冲,并通过高速光耦绕过CAN总线,直接触发RK3399外部中断,以控制伺服进给模块迅速回退,避免断丝。

图7 断丝预警系统硬件结构

电弧脉冲的识别流程见图8。由于电弧放电峰值电压较低,且电流梯度变化较大,因此可以在每个脉冲周期内,结合峰值电压分析其电流梯度特征。若峰值电压较低且电流梯度高于阈值,则认为该周期内出现了电弧脉冲,并将其记录下来。若此后的4个周期内不再出现电弧脉冲,则认为加工状态已自行恢复正常,不采取后续措施;若此后电弧脉冲持续出现,则认为发生了连续电弧放电,需做出进一步的反应。

识别出电弧放电后,采用多级预警、分级处理的方式控制并延缓断丝。具体的处理方案是:当STM32首次检测到电弧放电时,根据前文得出的脉宽与电弧放电关系,立刻降低脉冲宽度,抑制电弧放电。由于脉冲宽度过小会导致脉冲能量过小、放电蚀除能力不足、切割速度降低以及加工效率降低,在降低脉宽后,如不再出现电弧放电,则需立即恢复原定脉宽,在安全的前提下保证往复走丝线切割加工效率;若电弧放电仍持续发生,则STM32经高速光耦拉低RK3399对应引脚电平,触发上位机电弧警告中断,并立刻控制伺服机构回退;在此过程中若仍旧检测到电弧放电,则表明极有可能发生断丝,STM32应立刻关闭电源,并触发上位机断丝预警中断,RK3399进入断丝预警中断后,立刻回退至加工起始点并停止加工,同时发布报警信息。

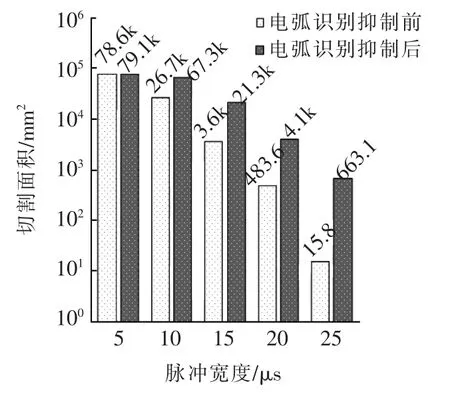

将以上基于电弧识别与抑制的断丝控制方案整合到图4所示的电火花线切割系统中,选用直径0.12 mm钼丝,在80 V开路电压、90μs脉间及不同脉宽条件下进行实验验证,并记录该实验条件下采用断丝控制方案前后的电弧放电概率及电极丝的切割寿命。实验结果见图9、图10。

如图9所示,采用基于电弧识别的断丝控制方案后,各脉宽下的电弧放电概率明显下降,且随着脉宽增大,电弧放电概率下降概率约保持为50%,说明该方案在电弧抑制上取得了良好的效果。

如图10所示,采用断丝控制方案后,在各脉宽条件下的电极丝使用寿命均有一定提高,尤其在脉宽较大的工况下,电极丝寿命出现了数量级提高,这说明通过降低脉宽、进给回退、关闭电源等方式抑制电弧脉冲能明显改善加工间隙工作状态、延长电极丝寿命。在脉宽15μs、脉间90μs的工况下进行电弧识别与抑制之后,电极丝的寿命与不采用电弧抑制策略且脉宽为10μs的工况相当,但因脉宽更大时的放电能量更大、切割速度更快、加工效率更高,说明通过本文所提出的断丝控制方案能在保证电极丝安全的情况下实现放电能量更大的加工过程,从而提高线切割加工的效率。

图10 电弧抑制前后电极丝寿命对比

5 结论

(1)本文分析了基于BUCK主电路结构的电火花线切割加工脉冲电源的脉冲特性及其对断丝的影响机理。

(2)本文通过脉冲参数实验并结合理论分析,解释了脉宽与脉间对于电弧放电发生概率及其电流峰值的影响,提出了基于电流脉冲梯度曲线的电弧脉冲识别方案。

(3)本文还提出并实现了基于电弧识别与抑制的断丝控制方案,实验表明:该方案能通过抑制电弧放电的方式有效控制和延缓断丝,提高加工稳定性与效率。