基于表面质量分析的聚晶金刚石刀具电火花放电磨削试验研究

2021-08-26贾云海郭建梅张勤俭

贾云海,郭建梅,张勤俭,孙 越

(1.北京市电加工研究所,北京 100191;2.北京信息科技大学机电工程学院,北京 100192)

聚晶金刚石(PCD)是金刚石微粉在高温高压条件下,经触媒作用生长而成的人工合成物,其结构与天然金刚石极为相似,通过C-C键结合而成,具有很好的韧性。以PCD刀具为代表的超硬刀具,具有比高速钢刀具、硬质合金刀具更高的硬度、更优的耐磨性能、更强的热稳定性和化学稳定性及导热性能,体现了现代先进切削技术“高效、精密和柔性”的基本特征和清洁化生产特点,代表了现代高效、高速、绿色切削工具的发展方向[1-2]。发达国家在航空航天、汽车制造、机械加工等精密加工领域,特别是加工有色金属及其合金时,广泛采用PCD刀具替代硬质合金刀具,将加工效率提升两倍以上[1],刀具寿命可提至传统硬质合金刀具的十倍,并降低了刀具的磨损和失效率[3-4]。

由于聚晶金刚石的硬度、耐磨性很高,采用电火花放电磨削对其进行加工,达到以柔克刚去除材料的效果,是目前较为通用的方法。电火花放电加工是一种基于脉冲放电蚀除原理的自激放电过程,放电蚀除的物理过程是电磁学、热力学、流体动力学等综合作用的过程[5-7]。不同于机械加工,电火花加工属于非接触式加工,无机械切削力,具有工具电极成形简单、相对损耗小等优势,可有效应用于尖细刃口和复杂形状刃口的PCD刀具加工。但盘状电极与线电极加工有所区别,适合加工的刀具也有不同,加工刀具的刃口也表现出不同的形貌。

国内外专家在PCD材料电火花放电磨削加工、电火花线切割加工等方面进行了许多探索,取得了许多有价值的研究成果。这些研究基本可分为三类:第一类是围绕PCD材料去除的加工机理而开展的[2,7-10],采用加工试验与材料学测试分析相结合的方式,通过PCD材料加工前后的SEM观测、XRD分析、能谱分析及拉曼光谱分析等而进行加工前后元素的对比、组份和晶界的分析,以此判断PCD材料在电火花加工中的去除机理;第二类是以试验为主要形式,研究PCD材料的加工工艺[11-13],将工件的加工表面质量(如表面粗糙度、直线度等)、加工效率、材料去除率等作为评价指标,建立加工工艺参数(如开路电压、峰值电流、脉冲宽度、脉冲间隔等)与评价指标间的关系模型,寻找工艺规律;第三类是研究电火花放电加工电极材料的选择[2,14,15],例如白铜、紫铜电极、石墨电极对放电加工的影响,以及旋转电极对加工效率的影响。这些研究均关注了重要的放电加工影响因素,但都忽略了看似不重要的电极的极性、电极的转速及金刚石的粒度等加工参数。对于电火花精密加工而言,上述这些“次要因素”对加工的表面质量和加工效率也有着重要的影响。对于聚合型材料-聚晶金刚石而言,其粒度也在一定程度上影响加工的质量和效率。

本文以两种粒度的聚晶金刚石材料作为研究对象,通过加工试验结合材料学分析的方法,简单分析对比了盘电极和线电极加工表面质量的差异,探索了金刚石粒度、电极极性及电极转速对聚晶金刚石电火花放电磨削加工的表面质量和材料去除率的影响,为合理地制定聚晶金刚石电火花放电磨削加工工艺提供了试验基础。

1 试验方法及设备

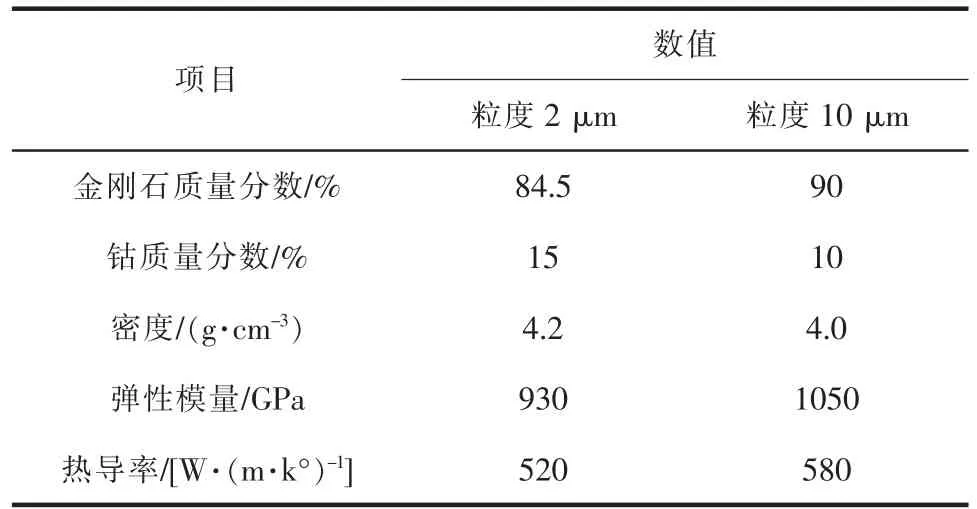

试样选用了粒度分别为2μm和10μm的菱形PCD复合片,其材料特性见表1。试验电极一方面采用盘状紫铜电极和铜丝在端面放电磨削加工PCD层,另一方面采用线电极切割加工PCD刀具刃口。试验设备选用BDM-903精密数控电火花盘电极超硬刀具磨床和ALN400Q线电极机床。试验分析仪器选用S-4800型扫描电子显微镜、D/max-rA型X射线衍射分析仪及国产TR240表面粗糙度仪。

表1 不同粒度PCD材料的特性

2 不同电极加工的表面质量分析

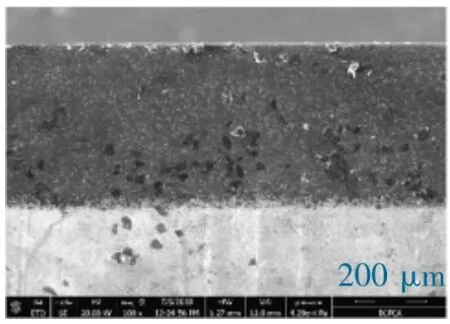

采用直径0.2 mm的黄铜丝加工粒度10μm的PCD刀具试样。分别采用粗加工、半精加工及精加工三种模式加工得到的刀具刃口形貌见图1。可见,加工后的PCD刀具,其刃口出现了明显的熔融状态;刃口的直线度较好,刃口均出现了不同程度的蚀除坑,而这些蚀除坑的大小及数量多少与加工工艺的不同有必然联系。

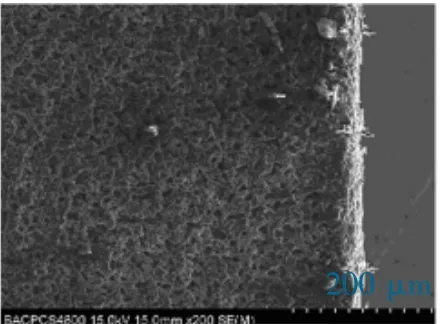

图2是采用直径200 mm紫铜盘电极加工PCD后的表面形貌,也同样采用了粗加工、半精加工及精加工三种方式。可见,加工表面也出现了熔融态的物质以及不同大小的蚀除坑,但刃口的直线度一般,刃口处出现了弧面。

对比图1和图2可见,采用盘电极加工的刃口直线度要差于线电极加工的,而两种加工方法得到的蚀除坑的大小基本相同;从表面粗糙度来看,采用盘电极加工的要好于线电极加工的。

图1 线电极加工PCD后的刃口形貌

图2 线电极加工PCD后的刃口形貌

3 电极极性的影响

与传统电火花成形加工不同,电火花放电磨削是以旋转的盘状紫铜电极作为工具电极,通常采用冲液式加工,其工作介质采用燃点更高的N32机械油。加工试验采用的工艺参数见表2。一般选用被加工材料的表面粗糙度WRa作为加工质量的评价标准;选择被加工材料的去除量VW作为加工效率的评价指标。

表2 盘电极加工试验工艺参数

图3和图4分别是粒度10μm的PCD试样采用负极性、正极性放电加工后的扫描电镜图。可见,负极性加工时,加工表面没有出现多孔结构,但正极性加工时,加工表面出现明显的多孔结构,且负极性加工的表面粗糙度要好于正极性加工。这说明在正极性加工条件下,放电蚀除是有选择的,且聚晶金刚石的蚀除不均匀,特别是在小电流状态时,几乎只有很少的金刚石(几微米)被蚀除。

图3 粒度为10μm试样负极性加工SEM图

图4 粒度为10μm试样正极性加工SEM图

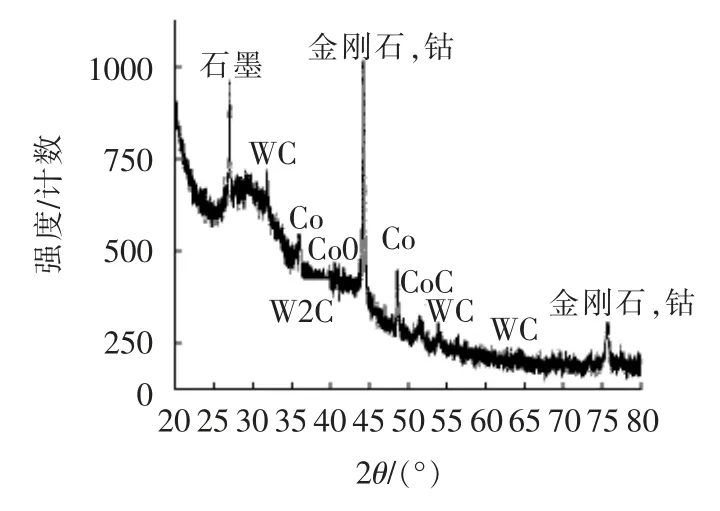

图5和图6分别是粒度10μmPCD试样采用正极性和负极性放电加工后的XRD图。可看出,对于正极性加工,金刚石与石墨的比例会降低,而钴、钨及氧化物的比例会提高,这些氧化物主要是放电过程中的高温氧化反应所形成的化合物,最终沉积在金刚石表面,与石墨组成了变质层。

图5 粒度10μm正极性加工后的XRD图

图6 粒度为10μm负极性加工后的XRD图

4 电极转速、金刚石粒度的影响

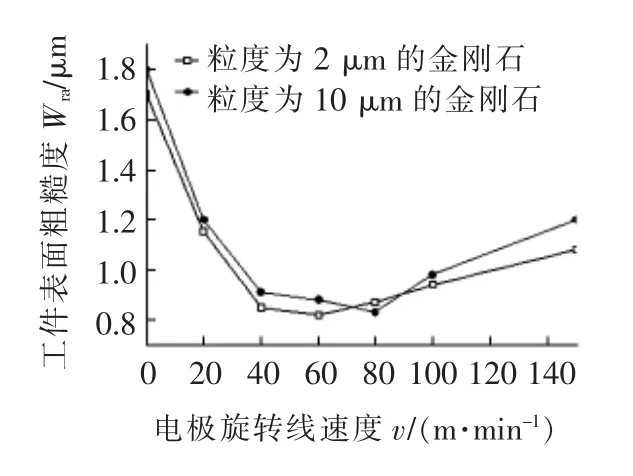

图7和图8是在统一放电加工工艺参数试验下得到的电极转速v、金刚石与放电磨削加工质量和效率的关系曲线。由图7可知,随着电极旋转线速度的增加,粒度2μm的PCD材料样件的表面粗糙度值先减少后增加,特别是在v=60 m/min,样件表面粗糙度值达到最小值。同样,对于粒度10μm的PCD材料样件而言,其表面粗糙度值也是先减少后增加,但该样件的表面粗糙度值达到最小值时,v=80 m/min,这也说明,在相同放电加工条线下,粒度不同,工件的表面粗糙度也不同。因此,最优化的加工工艺要随着材料粒度的改变作相应的调整。

图7 电极转速、金刚石粒度与工件表面质量的关系曲线

从图8可见,当电极不旋转时,PCD材料的去除量最低;随着电极旋转线速度的提升,PCD材料的去除量逐步增加,当v达到80m/min后,PCD材料的去除量增加幅度逐渐变缓。这是由于电极旋转改善了放电加工条件,加速了材料的蚀除速度,但当电极旋转线速度与放电参数相匹配时,电极旋转速度对材料蚀除速度的作用就不明显了。从图5也可知道,随着电极旋转线速度提升,大粒度金刚石蚀除速度较快,但变化趋势相同。

图8 电极转速、金刚石粒度与工件材料去除量的关系曲线

5 结论

通过以上分析,得到如下结论:

(1)采用负极性加工,加工表面没有出现多孔结构,表面质量好,放电蚀除没有选择性。

(2)随着电极转速的增加,PCD材料的表面粗糙度值先减少后增加,在电极转速为60~80 m/min时,样件表面粗糙度值达到最小值。随着粒度的增加,在相同放电加工工艺条件下,获得最佳表面质量的电极转速也提升。

(3)随着电极转速的增加,PCD材料的去除量逐步增加,当电极转速达到80 m/min后,PCD材料的去除量增加幅度逐渐变缓。