考虑齿侧间隙的两栖无人机变形机构动态特性分析

2021-08-13张华宋梅利刘永刘治渝沈敏

张华,宋梅利,刘永,刘治渝,沈敏

(南京理工大学 机械工程学院,江苏 南京 210094)

0 引言

随着无人机技术的发展,多栖无人机在侦查探测、播种施肥等方面发挥着越来越重要的作用,受到世界各国的广泛关注[1]。摆臂变形机构能够很好地实现无人机两栖变形功能,也是无人机的关键部件之一。摆臂由行星传动结构组成,在旋转过程中,其传动精度和平稳性受到齿轮装配和制造误差影响,且影响过程比较复杂。所以研究摆臂变形机构的动态特性是非常重要的。为了防止齿轮卡死和存储润滑油,齿轮啮合副之间会存在一定侧隙。不合理的齿轮侧隙在啮合运转时会反复出现接触、脱离、再接触的冲击振动,影响摆臂变形机构的稳定性和旋转精度,进而影响无人机的工作性能。

近年来,国内外对于齿侧间隙进行了多方面研究,杜英杰[2]基于某弹翼展开机构,建立弹翼展开机构间隙接触碰撞的数学模型,并利用ADAMS仿真软件,研究了不同间隙大小、数量和材料对机构展开过程的动态特性影响;王凯达[3]研究了不同轴承间隙和齿面磨损对齿轮系统的影响,通过实验仿真得到不同状态下机构的动力学特性;TSAI S J等[4]为解决行星齿轮传动中多载荷接触齿对的静态不确定问题,讨论了变形的影响、分担载荷的变化、接触应力以及载荷传递误差;吴启豪等[5]探究齿侧间隙对船用人字齿轮动态特性的影响,在ADAMS中建立动态模型,比较不同齿侧间隙、不同运动状态下人字齿轮的运动状态,为人字齿轮优化设计提供了参考依据。目前行星轮系作为多栖无人机变形部件,其研究较少,轮系间各种误差因素会影响多栖无人机变形效果和运动性能。所以本文以摆臂变形机构为研究对象,结合ADAMS软件,建立了含齿轮侧隙的动态仿真模型,分析摆臂机构变形过程中不同侧隙大小、数目和材料等因素对机构动态特性的影响,并为下一步的结构优化提供参考。

1 摆臂变形机构工作原理

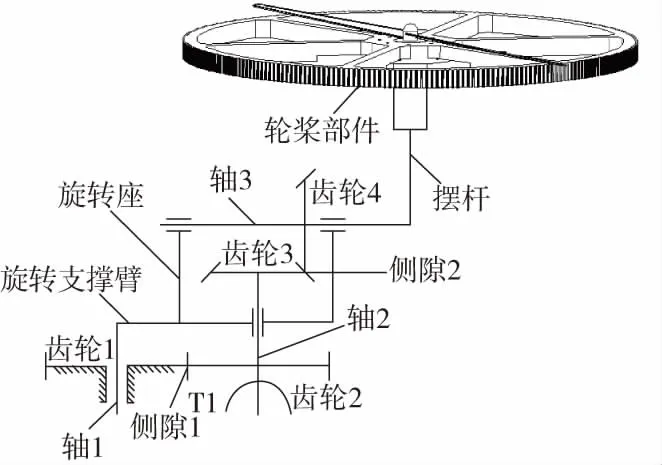

如图1所示,摆臂变形机构主要由轴1、轴2和轴3三个轴系部件组成。其中齿轮1为太阳轮,齿轮2为行星轮,旋转支撑臂为行星架;轴2与轴3通过锥齿轮传递运动。飞行状态时,轮桨部件与地面平行,桨叶呈水平状态;变形时,行星轮2既自转又公转,自转通过锥齿轮传动使轮桨部件由水平状态变为竖直状态,公转使行星轮围绕太阳轮进行旋转,轮桨部件位置发生改变,实现无人机由飞行模式到陆地模式的转换,如图2所示。

图1 摆臂变形机构简图

图2 两栖无人机陆空模式的转换

摆臂变形机构性能指标要求为:

1)摆臂能够迅速旋转到位,展开时间<1 s;

2)为了减小摆臂运转过程中的动载荷,摆杆角加速度峰值应<1×105m/s2;

3)当摆臂变形机构带动轮桨部件完成变形时,轴2和轴3同步误差<1°。

2 考虑齿侧间隙的摆臂变形机构理论模型

2.1 齿轮侧隙的计算

侧隙是指两个相配齿轮的工作面相接触时,在两个非工作面之间所形成的间隙。计算齿轮副的最小法向侧隙jnmin时,主要考虑齿轮副的热变形和润滑状况的工作条件[6]。其计算公式如下:

jnmin=2a(α1Δt1-α2Δt2)sinα′n+δmn

(1)

计算齿轮副的最大法向侧隙jnmax时,主要考虑齿轮的加工精度。其计算公式如下:

(2)

式中:Ts1、Ts2为小齿轮、大齿轮的齿厚公差,mm;Ta为齿轮副的中心距公差,mm;αn为齿轮压力角,(°)。

2.2 考虑齿轮侧隙的接触碰撞力模型

本文采用Lankarani和Nikravesh接触力模型(L-N接触力模型),该模型的接触力公式为

(3)

式中Kδn为碰撞过程中的弹性变形力。其中K是接触刚度系数,δ是两接触物体间的相对压入量,n是碰撞力的指数,对于金属材料取1.5。K取决于接触面的材料和几何属性,当两个构件相接触时,K可由下式计算:

(4)

(5)

其中:μ和E分别表示碰撞件的泊松比和弹性模量;R1、R2为接触齿轮半径。

D=ηδn

(6)

其中η为滞后阻尼因子。在L-N接触力模型中,由于机构内部阻尼的存在,会导致接触碰撞过程中能量的耗散。根据能量守恒定律,在接触碰撞前后两物体的动能损失可表示为

(7)

对碰撞力进行积分同样可求得碰撞过程中物体的动能损失:

(8)

将式(7)和式(8)联立,可求得μ,进而可得

(9)

因此根据式(3)可得考虑齿侧间隙的齿轮副接触力FN为:

(10)

齿轮副的切向摩擦力采用ADAMS库伦摩擦模型:

(11)

本文基于L-N接触力模型的碰撞力函数,在ADAMS中对齿轮侧隙的碰撞接触问题进行分析。

3 摆臂机构动态特性仿真及结果分析

3.1 仿真参数的设置与模型验证

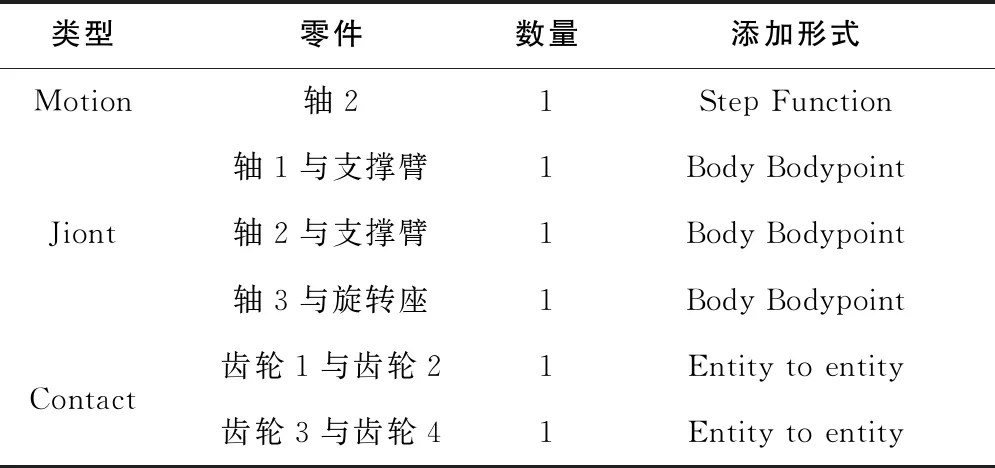

摆臂变形机构ADAMS仿真模型如图3所示。轴2为输入构件,设置输入转速n2=120r/min。在Solidworks中建立装配体模型,将简化的装配模型导入到ADAMS中。导入后给各零件添加质量属性等,然后对其添加约束,如表1所示。

图3 摆臂变形机构ADAMS仿真模型

表1 主要零件间约束、驱动、接触统计

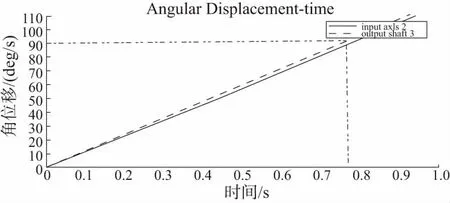

仿真计算得到轴3的角位移、角速度及齿轮1和齿轮2之间啮合法向力曲线,如图4-图6所示。

图4 轴2和轴3角位移时域图

图5 轴3角速度时域图

图6 齿轮1和齿轮2之间啮合法向力时域图

从图4可以看出,轮子由竖直位置旋转到水平位置时,大约需要0.75s,符合<1s的工作要求,同时可得输入轴与输出轴同步误差约为10′,≪1°的工作要求。图5表明,在运行之初,由于机构突然加速,两齿轮间会产生较大冲击,导致两齿轮间啮合力出现突变,大约0.1s后轴3角速度基本平稳下来,进入恒定转速阶段。图6显示,齿轮各轮齿间啮合力幅值在某一均值附近上下波动,这是齿轮以一定周期啮入、啮出冲击产生的结果。

时域分析中0.1s后轴3角速度和齿轮啮合法向力的理论计算值[7]和ADAMS仿真值,结果列于表2中。其中误差值是仿真和理论计算值的差值与理论计算值比值的绝对值。

表2 理论计算值和仿真分析值的比较

对比表2中各个参数,其理论值和仿真值的偏差较小,可认为二者基本吻合,从而验证了虚拟样机模型的正确性。

3.2 动力学仿真结果与分析

1)齿轮侧隙大小对机构动态特性的影响

为研究齿轮副侧隙[8-9]的大小对摆臂变形机构动态特性的影响,选取直齿轮副中侧隙1(图1)为研究对象。根据式(1)、式(2)计算得出直齿轮副的最小侧隙为0.083mm,最大侧隙为0.315mm。分别选取0mm(理想状态)、0.1mm、0.2mm、0.3mm 4种侧隙,设置仿真时间为1s,其余参数设置同3.1节[10]。

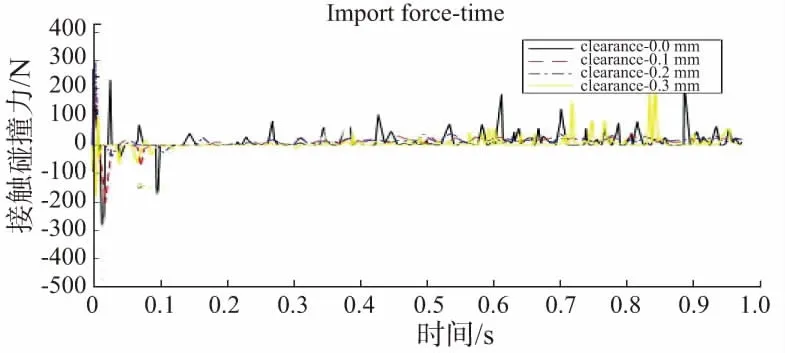

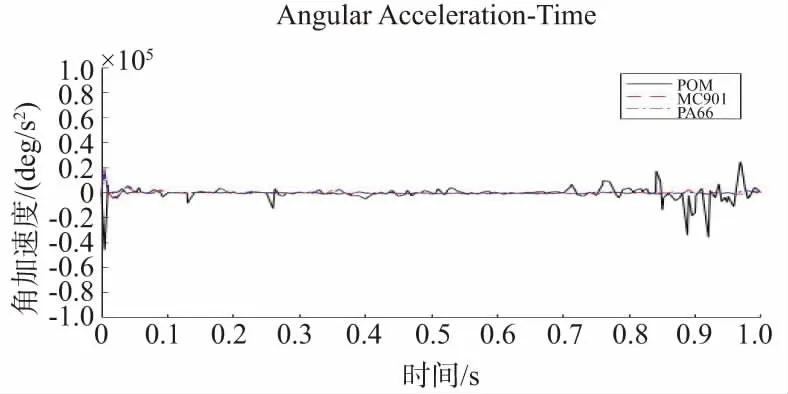

图7、图8、图9分别为齿侧间隙大小为0mm、0.1mm、0.2mm和0.3mm时齿轮接触碰撞力、摆杆角速度和角加速度随时间的变化情况(本刊系黑白印刷,如有疑问请咨询作者)。

图7 齿轮1和齿轮2接触碰撞力时域图(不同侧隙大小)

图8 摆杆角速度时域图(不同侧隙大小)

图9 摆杆角加速度时域图(不同侧隙大小)

图7显示,运动开始时,齿轮副接触碰撞力达到峰值,这是由齿轮速度突变引起的。当侧隙为0mm时,齿轮接触碰撞力最大。侧隙为0.1mm时,齿轮副接触碰撞力最小,约为133N,侧隙为0.3mm时,齿轮副接触碰撞力增大,接近200N,是侧隙为0.2mm时的1.2倍,是侧隙为0.1mm的1.5倍,碰撞力随侧隙的增大而增大。

图8表明,当齿轮侧隙为0.3mm时,角速度波动最为剧烈,当侧隙减小到0.1mm时,摆杆角速度波动明显趋于平缓,无侧隙时,角速度变化最为平稳。可见,随着侧隙的不断减小,摆杆角速度波动趋于平稳。

图9可以看出,摆杆角加速度波动较大。当侧隙为0.3mm时,摆杆角加速度峰值最大,接近80000deg/s2,曲线波动最为明显。侧隙为0.1mm时,峰值约为40 000deg/s2,是侧隙为0.3mm时的0.5倍。无侧隙时, 摆杆角加速度峰值最小。

造成以上现象的原因是:侧隙的产生使齿轮副产生“自由”和“接触”两种状态交替,导致侧隙碰撞力和摆杆角加速度增加,机构产生震动。侧隙为0mm时,齿轮一直“接触”在一起,不断进行着摩擦,加速系统能量的消耗,因此啮合力峰值比较大,加速度波动变化小;当侧隙为0.3mm时,齿轮之间不断交替“自由”和“接触”两种状态,机构震动比侧隙为0.1mm时更为剧烈,所以导致碰撞力峰值和角加速度变化明显。综上可得,控制齿轮侧隙在0.1mm左右有利于提高机构的工作性能。

2)齿轮侧隙数目对机构动态特性的影响

为研究侧隙数目对机构工作性能的影响,分别对单侧隙和双侧隙对机构进行动态特性仿真分析,设侧隙的大小均为0.1mm,其余参数设置同3.1节。

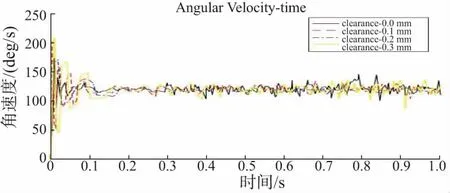

图10、图11、图12分别为单侧隙、双侧隙情况下齿轮接触碰撞力、摆杆角速度和角加速度随时间的变化情况。

图10 齿轮1和齿轮2接触碰撞力时域图(不同侧隙数目)

图11 摆杆角速度时域图(不同侧隙数目)

图12 摆杆角加速度时域图(不同侧隙数目)

图10中,单侧隙情况下的碰撞力峰值是双侧隙情况的1.5倍。图11中,在摆臂机构变形0~0.1s的初始阶段,侧隙的数量对角速度影响不大,但整体变形过程中,单侧隙波动比双侧隙更加剧烈。图12中,单侧隙角加速度峰值约为40000deg/s2,约为双侧隙角加速度峰值的2倍。可以看出,相对于单侧隙,双侧隙的存在使得机构齿轮啮合副碰撞力、摆杆角加速度和角速度均表现为更小的数值,变形过程更平稳、更缓慢。

由于双侧隙的存在增加了系统能量的耗散,机构的势能经过齿轮副间能量的消耗后传递给摆杆,在一定程度上减弱了摆杆的动力学扰动。所以,大小合理的多齿侧间隙同时作用时,有利于提高摆臂变形机构的稳定性。

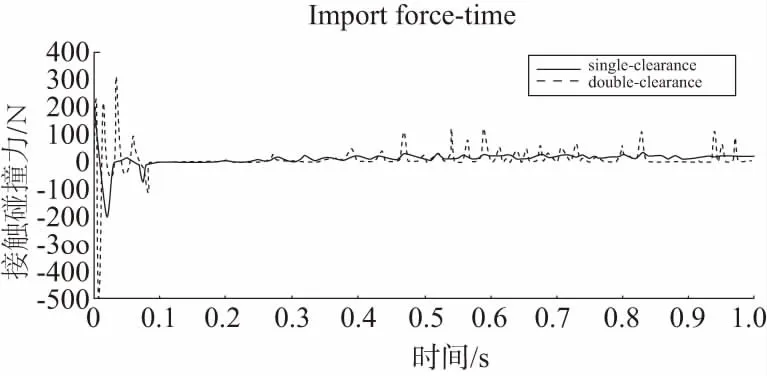

3)齿轮材料对机构动力学特性的影响

为研究不同齿轮材料对机构动态特性的影响,假定侧隙只存在直齿轮啮合副之间(侧隙1),根据无人机的整体质量要求,选取齿轮1和齿轮2分别为聚甲醛(POM)、尼龙(MC901)和尼龙(PA66)3种目前市场上常用的塑料齿轮,分析3种材料齿轮机构的动力学特性,选择最合适齿轮材料。为了不改变摆臂变形机构的属性,仅改变齿轮的材料和接触参数,其他条件同3.1节不变。

经公式(4)计算,齿轮面对聚甲醛(POM)-聚甲醛(POM)的等效接触刚度K取值 2.3×108,尼龙(PA66)-尼龙(PA66)的K取值1.9×104,尼龙(MC901)-尼龙(MC901)的K取值1.5×104。

经公式(11)计算,齿轮面对聚甲醛(POM)-聚甲醛(POM)的动摩擦因数μd取2.1×104,尼龙(PA66)-尼龙(PA66)的动摩擦因数μd取1.6×104,尼龙(MC901)-尼龙(MC901)的动摩擦因数μd取1.2×104。

3种不同材料时齿轮副接触碰撞力、摆杆的角速度和角加速度随时间的变化情况见图13-图15。

图13 齿轮1和齿轮2接触碰撞力时域图(不同齿轮材料)

图14 摆杆角速度时域图(不同齿轮材料)

图15 摆杆角加速度时域图(不同齿轮材料)

图13显示,聚甲醛(POM)齿轮接触碰撞力幅值约为180N,约为尼龙(MC901)齿轮幅值4.5倍,约为尼龙(PA66)齿轮稳定阶段幅值3.5倍。因此尼龙(MC901)齿轮接触碰撞力峰值最小,啮合过程最为平稳,其次是尼龙(PA66)齿轮,聚甲醛(POM)齿轮接触碰撞力峰值最大。

图14显示,齿轮开始接触时,角速度波动比较明显,之后整体摆动过程比较平稳,只有微小波动。聚甲醛(POM)齿轮角速度幅值约为200m/s,约为尼龙(MC901)齿轮的1.7倍,约为尼龙(PA66)齿轮的1.3倍。聚甲醛(POM)齿轮角速度波动比尼龙(MC901)齿轮和尼龙(PA66)齿轮角速度波动要大。

由图15可以看出,当齿轮材料为聚甲醛(POM)时,摆杆角加速度峰值约是尼龙(MC901)齿轮峰值的2倍,约是尼龙(PA66)齿轮峰值的3.4倍。当齿轮为聚甲醛(POM)时,摆杆角加速度波动比较大,其次是尼龙(MC901)材料,尼龙(PA66)齿轮时摆杆角加速度波动最小,曲线相对光滑。

出现上述结果的原因是尼龙(MC901)齿轮啮合时,齿轮副的等效接触刚度和阻尼系数均减小,使得齿轮啮合接触力减小,由于接触碰撞消耗的能量也会减少,齿轮啮合碰撞力峰值更小。所以尼龙(MC901)-尼龙(MC901)接触时相对其他两种材料峰值更小,更合适作为齿轮材料。

4 结语

本文基于L-N接触力模型,并利用ADAMS软件,建立了摆臂变形机构的齿轮侧隙接触碰撞力模型,探究了齿轮侧隙大小、数量和不同齿轮材料对摆臂变形机构动态特性的影响。分析结果表明:

1)侧隙过大或过小,都会使碰撞力加剧,碰撞越剧烈,越会导致机构能量的耗散增加,从而减慢摆臂机构变形完成时间。当侧隙大小为0.1mm左右时摆杆展开冲击力较小,可在较快时间内完成摆杆变形工作,满足两栖无人机摆臂变形机构的性能要求。

2)侧隙越多,单一齿轮副碰撞力越小,摆杆角加速度波动越平稳。侧隙数量的增多,增加了机构耗散能量的速度,使机构展开的过程更加缓慢和平稳。机构中双侧隙的存在更有利于提升摆臂变形机构的动力学特性。

3)不同齿轮材料的质量和摩擦系数不同,摩擦系数降低会导致接触摩檫力的减小,减少能量消耗,提高机构运动平稳性。由上面分析可知,尼龙(MC901)为齿轮加工材料时,机构接触碰撞力较小,运动平稳,传动误差较小,更加符合机构的动态特性要求。