磁浮列车Z 向支撑摆杆断裂失效成因分析

2019-06-16毛栋

毛 栋

(上海磁浮交通发展有限公司,上海 200019)

0 引言

上海磁浮列车采用德国高速磁浮列车技术,在运行速度、舒适性、能耗、环境、安全性和运行维护等方面,具有铁路车辆和飞机无可比拟的优势。上海磁浮运营线是世界上第一条进行商业运营的高速磁浮线路,从2002 年正式运营开始,依靠德国的设计技术和中国的维护,平稳安全运行至今。

磁浮列车没有传统的轮轨系统,列车和轨道的作用是由无接触的悬浮、导向和驱动电磁系统所构成。列车利用电磁吸力提供列车悬浮及导向能力,保持列车在预定的轨迹中,并利用长定子同步直流电机的工作原理,使列车在走移磁场的作用下同步而无接触地被牵引和制动。电磁系统将支撑、导向和牵引力作为面载荷作用于线路上,使列车与轨道无直接接触,使列车运行速度高达430 km/h。为了保证磁浮列车高速运行下的经济性,磁浮列车车体结构多采用铝合金部件,在保持足够的结构强度下降低车体重量。

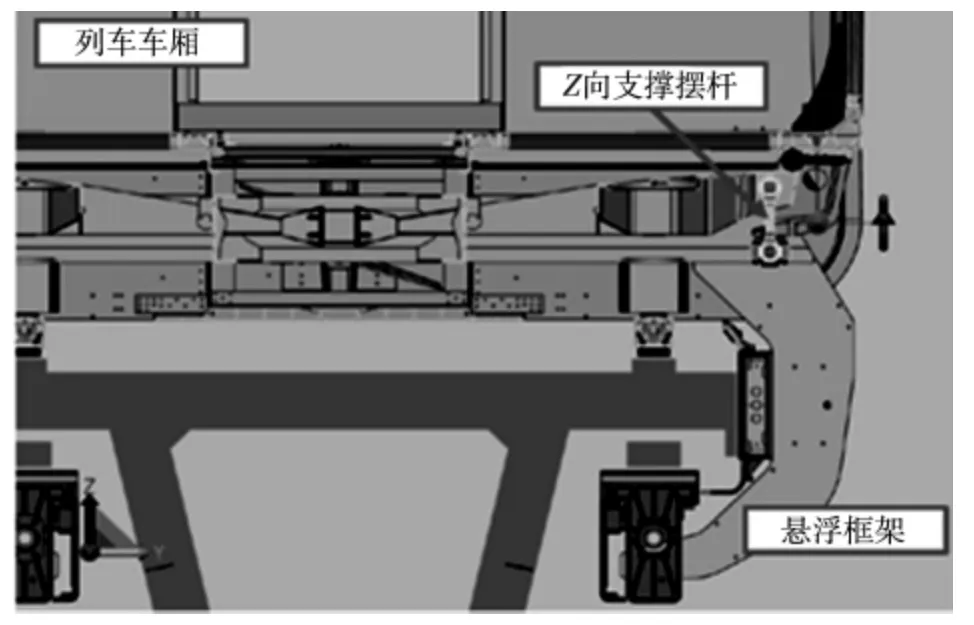

Z 向支承是磁浮列车二系悬挂中最重要的部件之一。就一节车厢而言,Z 向支承分布在车厢底部的16 个支承点上。它与摆杆,进而和摇臂相连接,车厢上的负载均匀地分布在Z 向支承上并传递给摇臂,同时空气弹簧和摇臂通过摆杆传递的向上的支承力也传给了Z 向支承,所以Z 向支承是承受压应力的一个部件(见图1)。摆杆是Z 向支承与摇臂的连接件,摆杆一方面把Z 向力传递给空气弹簧,另一作用是车体的Y 向减振,保证悬浮架与车体之间在容许范围内的横向自由运动(重力摆动)。摆杆一方面承受Z 向支承的力(力的方向向下),另一方面承受空气弹簧的支承力(力的方向向上),所以摆杆是承受拉应力的部件。同时,摆杆对于车厢在Y 方向具有减振作用。这是由于摆杆的摆动(重力摆动),使得车厢相对于悬浮架结构可以侧向运动。

从2014 年开始,Z 向支承摆杆出现了多次断裂失效的问题由于摆杆安装位于车体结构中部,拆卸困难,不便于拆卸检测,且断裂失效前无明显征兆,预防性检查困难,出现故障时,对列车运行影响较大,尤其在正线运行中出现突发故障时,危害极大。

1 故障分析

1.1 摆杆受力分析

图1 磁浮列车摆杆位置示意

磁浮列车悬浮力的传递过程,是从悬浮模块—托臂—横梁—摇枕支撑座—摇枕—摆杆—Z 向支撑—到车体的传递过程。在正常运行中,磁浮列车将通过两个正反方向的弯道和直行道,此时摆杆将产生摆动的运动轨迹。在正常工作中,摆杆两端的金属关节轴承使得摆杆调整姿态,保证摆杆仍承受的是拉应力,整个运行过程中摆杆将受到交变的拉应力。

同时统计Z 向支撑摆杆使用情况,可以发现摆杆的金属轴承在长期使用后,会出现轴承失效卡死的故障,而该类故障不易察觉和发现,只有在轴承完全失效表面摩擦产生极大噪声时才会发现并进行更换,而轴承失效后将会导致给摆杆附加交变扭转和弯曲应力。

1.2 断裂摆杆目视分析

金属材料在交变应力下产生的疲劳破坏主要有三大特征[1]:第一,断裂时并无明显的宏观塑性变形,断裂前没有明显的预兆,而是突然地破坏。第二,构件的最大工作应力远低于静荷载下材料的强度极限或屈服强度。第三,疲劳破坏断口由两部分组成,其一是光滑区,另一是晶粒状的粗糙区。疲劳破坏是循环应力,应变引起的延时断裂,难以检测和预防[2]。

针对多次断裂摆杆的断裂照片,从断口分析:从下图2 中可以明显看出疲劳破坏过程:有裂纹源—光滑区—粗糙区,完全符合金属疲劳破坏的特征。并且图2 中标记1 处有明显的扭断现象,说明该摆杆工作中存在着扭转应力。

1.3 摆杆有限元分析

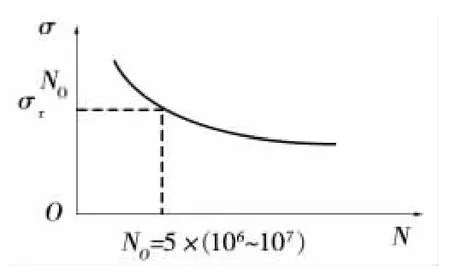

在同一循环特征下,交变应力中的σmax越大,发生疲劳破坏所经历的循环次数越小,即疲劳寿命越短[3]。反之σmax越小,N越大,疲劳寿命越长。经过无限次循环不发生疲劳破坏时的最大应力称为材料的疲劳极限。用σr表示,r 代表循环特征。铝合金等有色金属,其σ、N 曲线没有明显的水平部分(见图3),规定疲劳寿命N0的最大应力值为条件疲劳极限,规定疲劳寿命N0=5×(106~107)时的最大应力值为条件疲劳极限,用表示[4]。

图2 摆杆断裂面照片

悬浮列车摆杆采用的铝合金牌号为6061 T6,材料的力学性能见表1。

其中疲劳强度σrN0含义是试验用的标准样件(规定的尺寸和加工质量),在对称循环的特征下,循环次数达到N0=5×108时的最大应力值为95 MPa 下样件不发生破坏。

图3 Z 向支撑摆杆及支座

表1 牌号6061 T6 铝合金力学性能

由于摆杆在正常使用条件下,其受载情况基本处于(1~10)kN的交变应力下,且交变频率强度随乘载情况无规律变化,为便于计算。后续设置均采用摆杆极限受力情况下的数据进行计算,因此分析所得的疲劳极限数值只作对比分析,用于寻找降低摆杆疲劳极限的成因,不做疲劳强度校核分析。

综合以上材料性能及摆杆工况利用PRO/E 软件对摆杆做有限元分析:

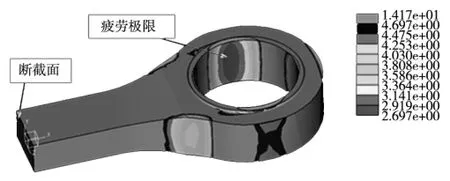

(1)静载荷下疲劳极限分析

摆杆模型是根据零件1∶1 测绘建模,由于摆杆是对称零件为了节省软件的计算时间,切除一半简化模型进行有限元分析,相关力学性能按照前表进行。设置摆杆模型的底面为位移约束面(6个自由度全部约束)。为简化计算,设置的载荷力为极限情况下载荷,支撑力F 为26 kN,其中交变应力为5 kN,设置疲劳强度为N=5×108,并按照实际工况作用在摆杆的内孔上表面(图4)。

有限元分析如下图(图5):孔壁疲劳极限为l02.697=497.74。孔壁疲劳极限在经过497.74 循环次数下该处将发生疲劳破坏。

摆杆的断截面疲劳极限危险点在两个角上,l05.922=835 603。摆杆的断截面疲劳极限在经过835 603 循环次数下该处将发生疲劳破坏(图6)。

(2)存在扭转力的疲劳极限分析

当摆杆金属关节轴承失效后,将给摆杆端部附加上一个交变的扭转力。当轴承完全失效时,轴承上附加扭转力为其表面摩擦系数乘以所受压力,摩擦系数为0.25~0.5,为简化计算,于摆杆端部侧面附加扭转力为700 N(图7),其他设置不变。

图4 摆杆模型及受力设置

孔壁疲劳极限为l02.694=494.31。孔壁疲劳极限在经过494.31 循环次数下该处将发生疲劳破坏。

图5 静载荷下摆杆疲劳极限分析

图6 静载荷下摆杆端截面疲劳极限分析

摆杆的断截面疲劳极限危险点在二个角上,l03.911=8147.04。摆杆的断截面疲劳极限在经过8147.04 循环次数下该处将发生疲劳破坏。

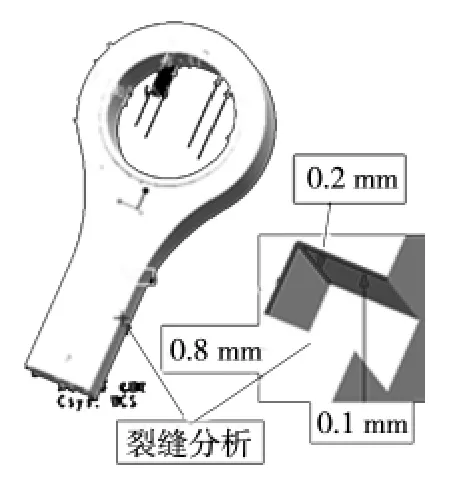

(3)存在缺陷摆杆疲劳极限分析

机械零件的疲劳破坏[5],是由裂纹扩展引起的,而裂纹的形成主要在应力集中的部位和机械零件表面。在摆杆的杆部假设有一个裂缝具体参数见图8,对该摆杆进行疲劳分析。

图7 附加扭转力示意

计算结果:摆杆的裂缝断截面疲劳极限为l03.011=1025.65。摆杆的裂缝断截面疲劳极限在经过1025.65 循环次数下该处将发生疲劳破坏。

图8 摆杆模拟裂口缺陷

综合上述分析,在正常静载情况下,摆杆孔壁为最薄弱环节,此截面的疲劳极限远远小于摆杆的中端截面的疲劳极限,出现该处断裂时。说明摆杆疲劳寿命已到达预设值。而在外加扭转力700 N 的情况下,孔壁疲劳极限变化不明显,而摆杆的中端截面疲劳极限大幅度下降。而摆杆上存在裂缝缺陷时,其缺陷位置疲劳极限是摆杆的正常疲劳极限1/8 倍。

2 结语

对比有限元分析结果,摆杆断裂失效状态与有限元分析相同,断裂部位为疲劳极限最小位置。磁浮列车Z 向支撑摆杆断裂失效为基体铝合金材料疲劳断裂造成,导致其疲劳极限低于原有设计值,主要因素为:①金属关节轴承失效,造成附加的扭转应力,极大的降低了摆杆的疲劳寿命;②摆杆表面的损伤也将造成应力集中,从而降低摆杆疲劳寿命。

根据以上成因分析,以下改进措施将有效解决摆杆疲劳断裂问题:

(1)因铝合金材料疲劳寿命不存在极值,可考虑更换摆杆材料,提高疲劳强度。

(2)更改原有关节轴承设计,提高轴承使用寿命或便于检查,进行定期检测。

(3)加强摆杆表面缺陷检查,避免表面损伤造成应力集中。