双离合变速器总成侧隙计算分析与研究

2021-10-30李王英梅自元殷金菊张磊李文强

李王英,梅自元,殷金菊,张磊,李文强

(麦格纳动力总成(江西)有限公司,江西南昌 330013)

0 引言

在一对装配好的齿轮副中,侧隙是在两工作齿面接触时,两非工作齿面间的间隙。为了保证齿面间形成正常的润滑油膜,防止由于齿轮工作温度升高引起热膨胀变形,以及大负载工作引起的系统变形使轮齿卡住,齿轮在啮合时必须有适当的齿轮侧隙。侧隙不能太大,容易产生异响,比如传动系统撞击声、敲击噪声[1]等。在交变载荷下,较大的齿轮侧隙容易导致运动不连贯,冲击振动等[2-3]。

为了能控制和评估变速器总成的扭转侧隙角,本文作者介绍了计算变速器总成侧隙角的基本理论以及侧隙修正方法,通过对比计算结果与试验结果,一致性较好。

1 变速器系统侧隙计算

变速器系统总成的侧隙计算,主要需要考虑输入轴外花键与离合器内花键的侧隙,挡位齿轮和主减齿轮的侧隙,同步器所有花键连接的侧隙,差速器侧隙,半轴齿轮内花键与半轴外花键侧隙,以及中心距公差、温升、轴承游隙,松齿轮轴向间隙和径向间隙等对齿轮侧隙的影响。

花键连接,内花键的齿槽宽e与外花键的齿厚s的差值就是圆周侧隙Jt。花键的齿槽宽建议用作用齿槽宽,齿厚也采用作用齿厚。考虑齿槽宽和齿厚公差,可以计算侧隙的最小值Jtmin和最大值Jtmax。

Jt=e-s

(1)

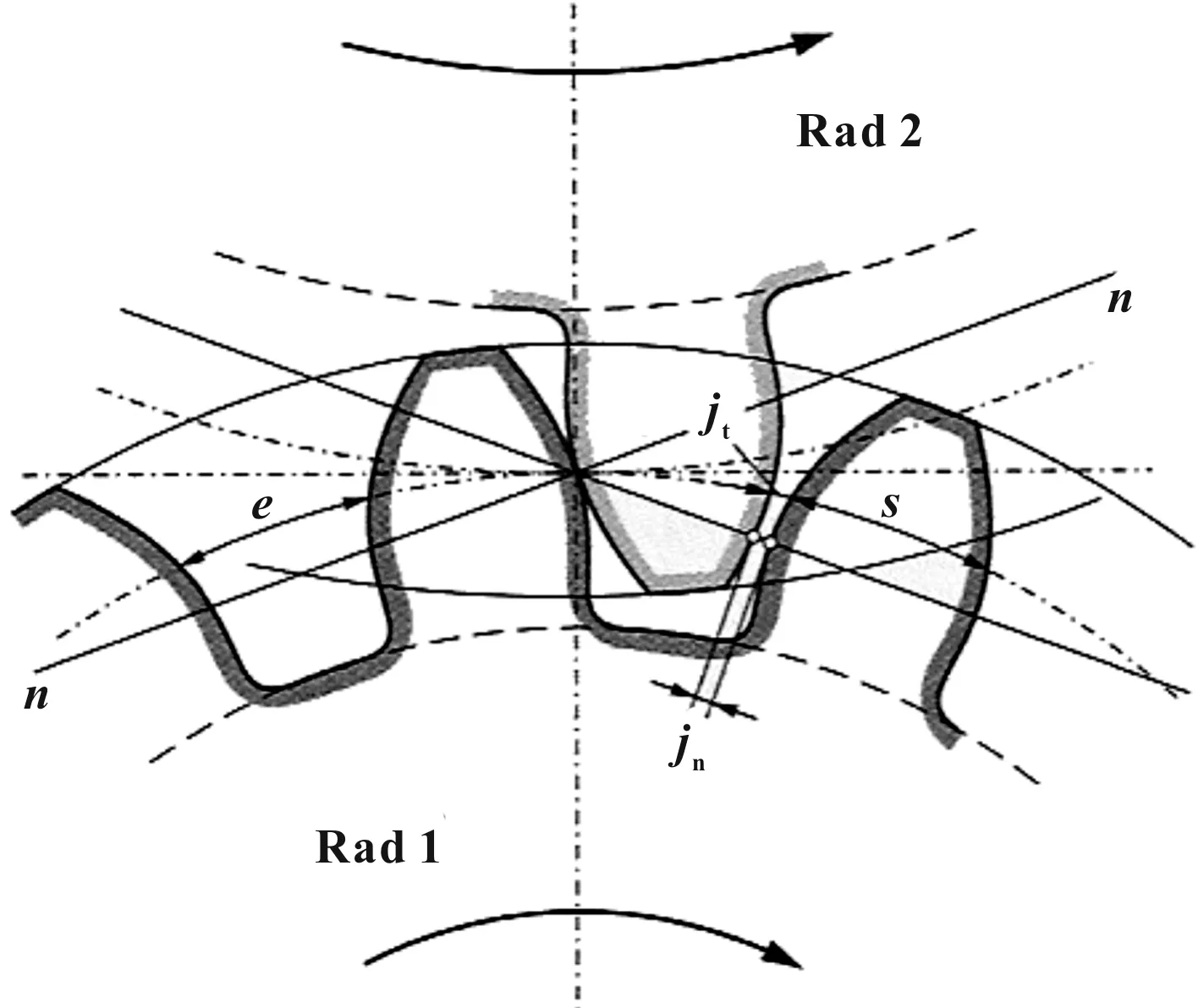

如图1所示,直齿轮的计算公式与花键连接相同。对于齿套内花键,一般都会设计倒锥,侧隙计算时需要使用挂入挡位时倒锥处的齿槽宽。

图1 齿轮端面侧隙示意

挡位齿轮和主减齿轮为斜齿轮,设斜齿轮的法向模数为mn,法向齿厚为sn,螺旋角为β,在计算端面侧隙Jt时,需要用端面齿槽宽et和端面齿厚st。

(2)

(3)

依据标准DIN3967,在计算齿轮理论的端面侧隙外,还需要考虑变速器温升产生的侧隙修正ΔJυ,由于齿轮和变速箱铝壳不同的线膨胀系数,导致齿轮和壳体的温升不同,将温升影响等效于中心距的偏差。设中心距为a,壳体的温度为tG,壳体的线膨胀系数为αG,齿轮温度为tZ,齿轮线膨胀系数为αZ,温升产生的侧隙修正ΔJυ参考公式(4)。

齿轮中心距公差产生的侧隙修正ΔJa,由于公差,理论中心距被增加或减小,于是侧隙增大或减小。

齿廓累积偏差Ff、齿向累积偏差Fβ、相邻周节偏差fp产生的侧隙修正ΔJF,由于轮齿单个偏差在齿轮不同圆周上表现不同,由于一个或多个齿的齿廓累积偏差、齿向累积偏差、齿距偏差,将会导致侧隙减小。

(4)

ΔJa=2·a·tanαwt

(5)

(6)

式中:αwt为工作端面压力角;αt为端面压力角。

松齿轮轴向间隙侧隙修正ΔJAT,由于松齿轮有一定的轴向间隙,松齿轮与支撑主轴间有相对窜动,设主轴的轴向间隙为TSA,松齿轮的轴向间隙为TLA,Dac为主轴的轴向窜动方向,无窜动时取0,方向相同取1,方向相反取-1。松齿轮的径向间隙,主轴承的径向游隙产生的侧隙修正ΔJRT,设松齿轮径向间隙为TLR,主轴承径向游隙为TBR1和TBR2。

ΔJAT=(TLADac+TSA)tanβ

(7)

ΔJRT=(TLR+(TBR1+TBR2)/2)tanαwt

(8)

斜齿轮考虑了修正侧隙后的总侧隙Jt为:

(9)

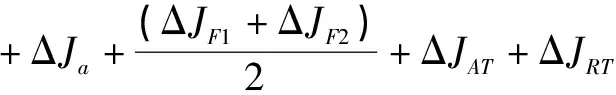

差速器的基本结构如图2所示,差速器锥齿轮的侧隙一般由半轴齿轮垫片选垫来保证在设计范围内,如果没有选垫,则需要考虑行星齿轮轴向间隙avaus和半轴齿轮轴向间隙avant产生的侧隙修正,另外需要考虑行星齿轮径向间隙产生的侧隙修正Δxaw_max和零部件温升产生的侧隙修正ΔJϑx和ΔJϑy。

图2 差速器结构示意

行星轴与差速器壳体、行星齿轮之间均有径向间隙,设行星轴轴径为daw,差速器壳体孔径为dbk、行星齿轮内径为dbg,径向间隙产生的端面侧隙角修正为ΔJtxaw。一般情况下,对差速器的最大侧隙角进行修正时考虑该径向间隙产生的侧隙角修正最大值ΔJtxaw_max。

由于差速器壳体与齿轮、轴采用不同的材料,变速器工作时温升对侧隙有一定的影响,设行星齿轮的安装距为ED1,半轴齿轮的安装距为ED2,差速器壳体的温度为tG,壳体的热膨胀系数为αG,齿轮和轴的温度为tK,齿轮和轴的热膨胀系数为αK。从而可以计算温升对行星齿轮轴向即x方向的侧隙修正ΔJϑx,以及半轴齿轮轴向y方向的侧隙修正ΔJϑy。

Δxaw_max=(dbk-daw)+(dbg-daw)

(10)

(11)

ΔJϑx=ED1·((tG-20°)·αG-(tK-20°)·αK)

(12)

ΔJϑy=ED2·((tG-20°)·αG-(tK-20°)·αK)

(13)

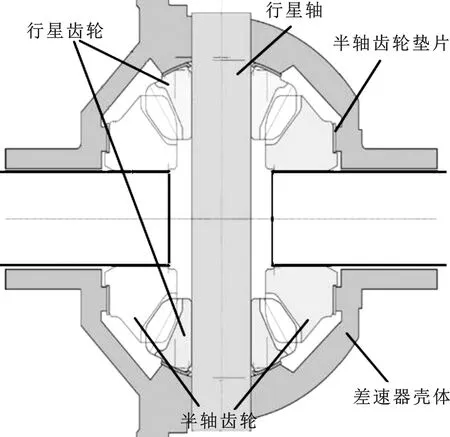

图3为锥齿轮分锥角示意图。

图3 锥齿轮分锥角

如图3所示,设锥齿轮的分锥角分别为δ1和δ2,轴向间隙和热膨胀对差速器径向侧隙修正:

ΔJRx=sinδ2·(avant+ΔJϑx)

(14)

ΔJRy=cosδ2·(avaus+ΔJϑy)

(15)

转化为端面侧隙:

ΔJtx=ΔJRx·2·tanαn·sinδ1

(16)

ΔJty=ΔJRy·2·tanαn·sinδ2

(17)

设差速器锥齿轮理论设计侧隙为Jt0,差速器修正后的侧隙Jt为:

Jt=Jt0+ΔJtx+ΔJty

(18)

计算变速箱系统总侧隙,先要计算变速箱内各挡位动力传动路径上所有配合件或部件的侧隙角Jθ,再换算到变速箱输入轴端进行叠加。设配合件数量为n,配合件换算到输入轴端的速比为im,总系统侧隙角JθGang,则

(19)

(20)

将每个配合件产生的侧隙换算到输入轴端,并与总侧隙相比,可以得到该配合件侧隙贡献度百分比Jθk%,用来识别哪些配合件产生的侧隙对总侧隙的贡献较大,方便后期对总侧隙进行优化。

(21)

2 基于MATLAB侧隙计算模型

为能快速准确计算变速箱总成的侧隙,选用MATLAB软件搭建了一个通用的变速器系统总成侧隙计算程序,适用于多挡位手动变速箱、电动箱和双离合变速器。该程序以特定的Excel输入参数表作为输入,自动计算变速箱系统侧隙并生成报告。

考虑输入参数公差,将所有输入参数输入Excel输入参数表,软件自动快速读取所有输入参数,并选用正态分布或矩形分布取样方法,快速输出每个配合件侧隙极大值和极小值、挂不同挡位时变速器总的侧隙角极值和5Sigma 侧隙值范围,主要部件的侧隙贡献百分比等。

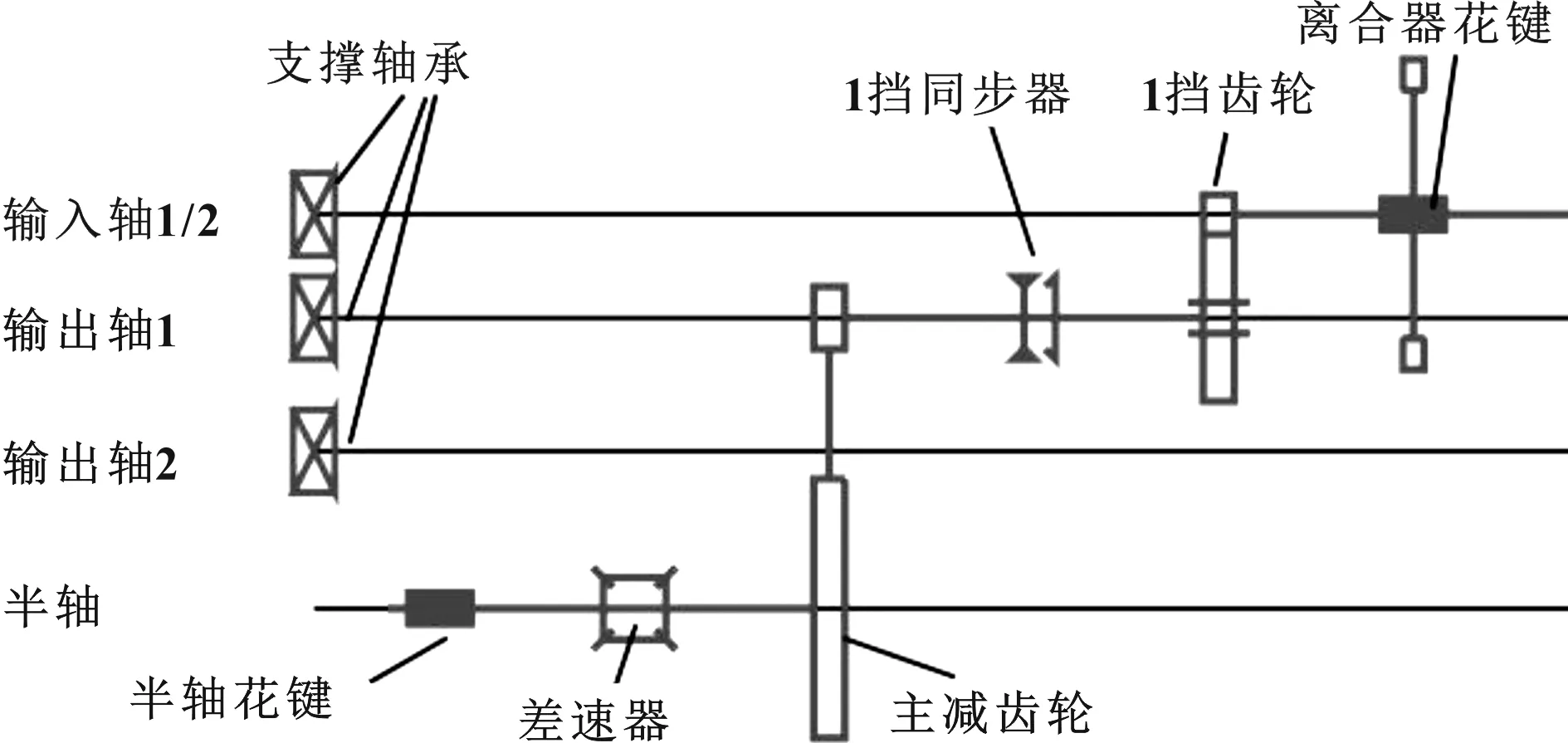

以某7速DCT项目为例,为了方便检查模型功率流是否正确,软件可以自动输出不同挡位时的简易功率流程图。图4以挂1挡时功率流程图为例,挂1挡时,计算模型从离合器花键开始,途经1挡齿轮—1挡同步器—主减齿轮—差速器,最后到半轴花键。

图4 功率流程

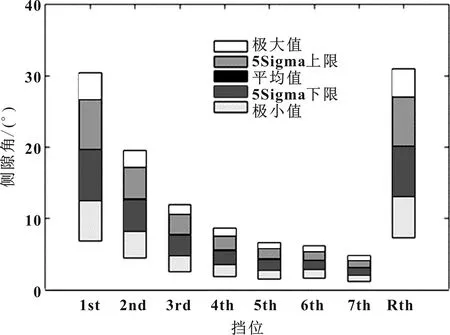

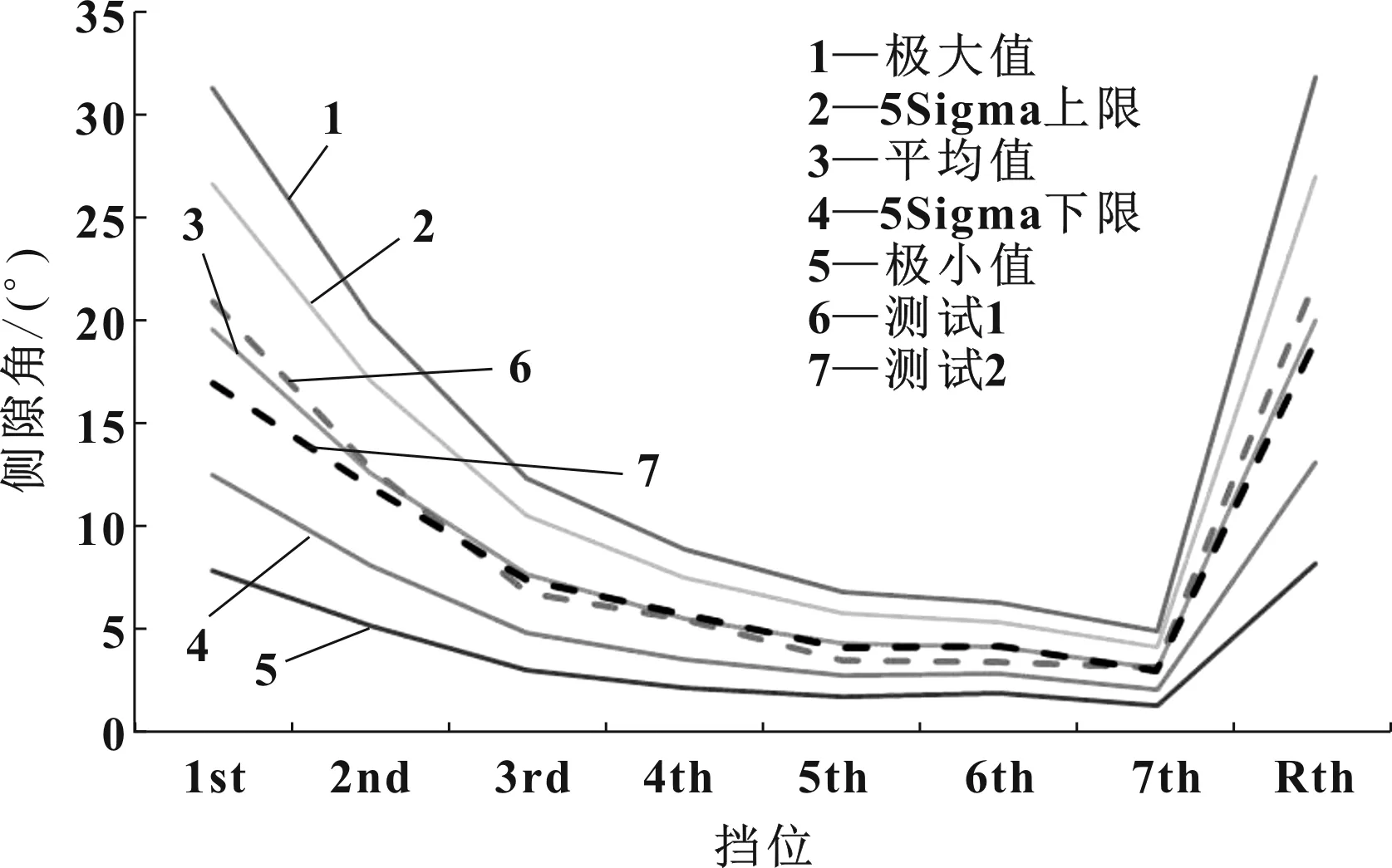

图5为挂不同挡位时输入轴端的总侧隙角结果,结果包含了名义平均值,5Sigma上下限范围以及极值结果。从结果可知,一挡和倒挡的侧隙角最大,挡位越高,侧隙角越小,这主要是由于高挡位时速比小,所有配合件换算到输入轴端的侧隙也更小。

图5 不同挡位时输入轴端的总侧隙角

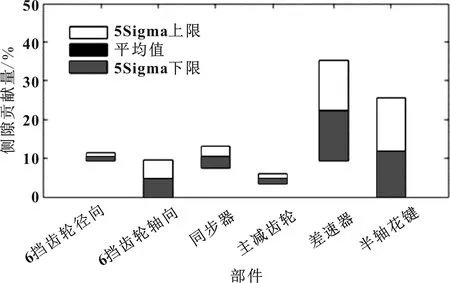

试验测试时对将与扭转作动器连接的输入轴花键锁死,所以计算和测试时输入轴端花键连接侧隙角为0°。图6以6挡为例,表示了挂6挡时主要部件侧隙贡献量,其中不包含输入轴端花键连接侧隙。由于从差速器和半轴花键侧隙换算到输入轴轴端时速比较大,所以这两部件贡献量很大,为了控制差速器的侧隙,建议采用半轴齿轮垫片选垫的方式严格控制,控制半轴花键侧隙也是一个直接有效的方法,也可以适当控制同步器的侧隙或是松齿轮的轴向间隙来减小总侧隙。

图6 6挡齿轮侧隙贡献量

3 变速器总成侧隙试验

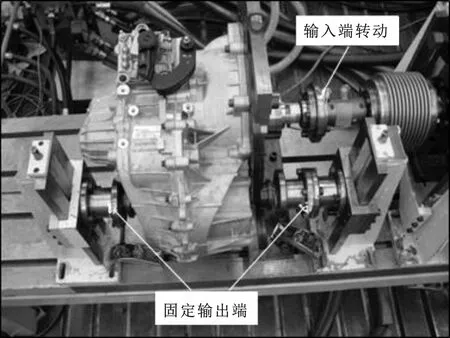

图7为侧隙试验台架工装示例。测量时,变速器的输出端即半轴齿轮与短轴用花键连接,并将短轴用工装固定,扭转作动器带动变速器的输入轴转动,输入载荷±70 N·m,测量变速器各挡的侧隙,所有测量值均为输入轴的扭转角度。

图7 侧隙试验工装示例

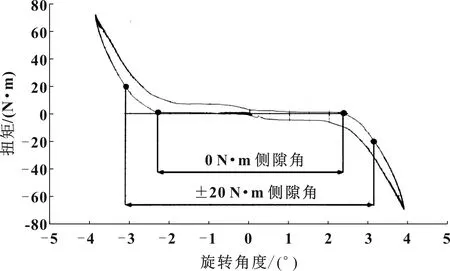

标准的变速箱侧隙试验结果为一条迟滞曲线,每个挡位的迟滞曲线均不同,一般会测量0 N·m和±20 N·m的侧隙角。如图8所示,0 N·m侧隙角为曲线开始弯曲从没有扭矩到有扭矩时两点间的角度差,±20 N·m侧隙角为扭矩±20 N·m两点间的角度差。标准侧隙试验需要测试两台变速器,每台变速器测量3次,取3次结果的平均值作为试验结果。

图8 侧隙试验迟滞曲线

案例DCT项目的测试结果与分析结果对比如图9所示,测试结果与分析结果一致性较好,偏差很小。说明通过计算可以很好预估整个变速器总成的侧隙,在设计阶段可以预测整体侧隙水平,对贡献量较大的配合件进行优化减小。值得注意的是,实际测试过程中,可能出现0 N·m侧隙角迟滞曲线偏移问题,处理结果时需要消除偏移产生的侧隙角。

图9 侧隙试验与分析结果对比

4 结论

文中详细阐述了变速器总成侧隙角计算方法,以及一些重要的修正方法,计算了某双离合变速器结构总成的侧隙角,并根据试验结果与计算值进行分析研究,评估其侧隙角主要贡献部件。研究结果表明,对于终速比越大的挡位,其总侧隙角也更大,由于主减齿轮的速比较大,每个挡位总侧隙角贡献量较大的主要是差速器和半轴连接花键,在设计时需考虑控制其侧隙不要过大,对变速器开发过程具有一定的指导意义。