联合仿真与试验探究润滑油黏度对齿轮振动的影响

2021-08-13薛远水

薛远水

(烟台汽车工程职业学院 交通工程系,山东 烟台 265500)

0 引言

润滑摩擦对运动副以及齿轮传动的动态特性具有重要的影响。许多学者对振动和润滑摩擦的作用关系进行了研究。UDAYKANT J P研究了物体振动方向对物体表面接触摩擦力的影响,利用数值模拟的方法,对不同方向振动对接触摩擦力的影响进行了较深刻分析[1]。但是,以上研究缺少试验数据支撑。FRYZA J则同时利用试验和理论分析了稳态和振动状态下的点接触润滑油膜厚度,得出不同的振动频率、相对速度工况下,振动对弹流润滑的影响[2]。其结论有试验支撑,更接近实际。有的学者从新技术角度研究齿面振动与摩擦关系,XIAO W Q利用一种嵌在齿面的阻尼颗粒对齿轮振动进行抑制,其研究表明,低速时光滑阻尼颗粒可有效抑制振动,高速时粗糙颗粒减振更好[3]。通过其研究可在一定程度认知粗糙表面与振动的作用机理。HUANG K则提出一种多自由度模型分析高重合度齿在弹流润滑状态下,表面粗糙度对齿轮振动的影响,得出表面粗糙度对齿啮出状态时的振动有较大影响[4],其研究从理论模型上深入地探究了高重合度齿轮表面粗糙度对振动的影响。

以上研究多围绕齿轮本身特性与振动的关系,而润滑油作为大多运动零部件的中间介质,如将润滑介质考虑在内,可更全面地研究相对运动副的动态特性。李直等人通过结合齿面形貌和润滑状态,研究了不同转速和载荷工况下齿轮的振动特性,得出利于形成油膜的齿轮表面形貌有利于减轻齿轮振滑与振动的作用的结论[5],而润滑油某些特定的特性对齿轮振动的影响,其没有展开细化研究。润滑油作为重要的润滑介质,其某些自身特性对机械动态特性也会有很大的影响。在早期研究中,丁津原等人研究了润滑油添加剂对齿轮润滑油的影响,进而通过试验分析了润滑油添加剂对齿轮传动的影响[6]。在近期研究中,丁胜鹏等人研究了不同黏度润滑油对直线导轨阻尼器振动的影响,得出:在一定范围内,润滑油黏度的增大可以减缓其振动[7]。

润滑油黏度作为影响齿轮动态特性的重要因素之一,目前,很少学者从润滑油黏度对齿轮振动的影响方面入手进行研究。本文基于前人的研究,将润滑油黏度作为控制变量,联合机械传动专业软件Romax仿真和齿轮试验,以某工程机械用齿轮试件作为研究对象,探究了润滑油黏度对齿轮振动的影响,对齿轮振动试验数据利用MATLAB进行处理,并对其影响机理进行了阐述。所得结论为相关的研究提供一定的参考。

1 Romax仿真分析润滑油的齿轮油膜厚度

1.1 Romax建立齿轮啮合模型

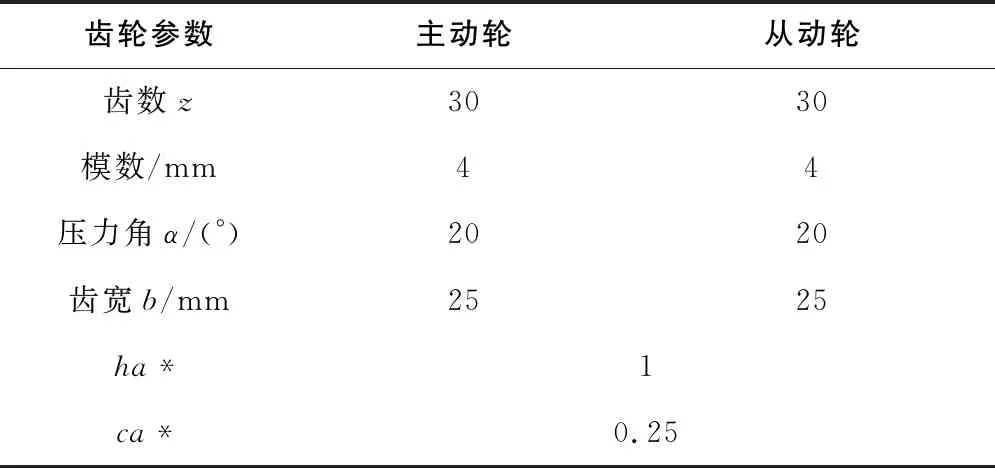

Romax软件是专业的分析和开发传动系统的软件,利用其分析润滑状态和油膜厚度,可使结果更加可信。齿轮参数见表1。

表1 齿轮参数

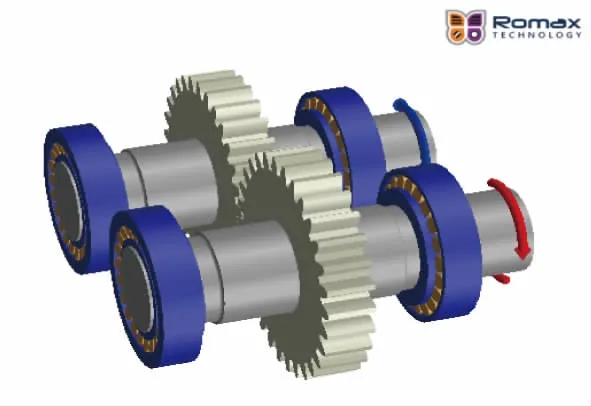

所建立的齿轮副模型,如图1所示。

图1 齿轮模型

1.2 仿真工况设置和润滑油选取

为了保持仿真和后续试验参数的一致性,施加转矩为1000N/m,转速为1000r/min。根据齿轮试验的经验,齿轮稳定运转时的润滑油温度为95℃,所以齿轮箱的工作温度设置为此温度。选取两种不同黏度的润滑油,润滑油的参数如表2所示。

表2 润滑油参数 单位:MPa·s

1.3 油膜厚度仿真结果

在1000N·m-1、1000r·min-1时,齿轮箱温度95℃的工况下,选取润滑油CKC220,齿轮的油膜厚度为0.537μm,选取润滑油CKC320时的油膜厚度为0.713μm。结果表明:在本文所设置工况下,齿轮油膜厚度会随着润滑油黏度的增大而增加,当黏度增大时,润滑油更容易吸附在齿面上,利于润滑油膜的稳定;当润滑油黏度越小时,啮合齿面间的润滑油会随着转速的增高而流失,导致润滑油膜变薄。

2 齿轮振动试验

2.1 试验齿轮

试验采用牌号18CrNiMo合金钢渐开线直齿圆柱齿轮,两对齿轮的设计参数相同,见表1。为保证振动状态稳定,利于对比不同黏度时振动数据,提高磨齿精度由8级至6级,属于同一生产批次,热处理及齿面差异忽略不计。

2.2 试验设备

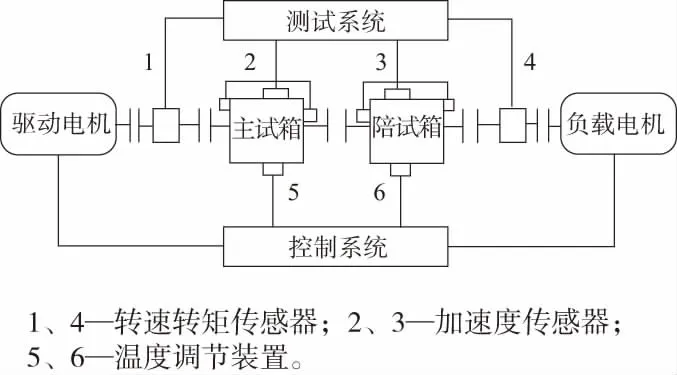

齿轮振动试验设备主要由齿轮运转试验台架、电动机、负载电机、转速调节器、数据采集仪、振动传感器组成。试验台架的转矩范围0~2000N·m-1,转速范围0~1700r·min-1,满足本次振动试验要求。数据采集仪对来自传感器的振动加速度信号进行采集。振动传感器布置在齿轮箱上试验齿轮径向的位置。试验台架系统原理示意图如图2所示。

图2 试验台架系统原理示意图

2.3 试验方案及准备

共进行两次试验,第一次试验采用CKC220润滑油,第二次采用CKC320润滑油。齿轮运转初始阶段,由于齿面摩擦生热,油温是一直上升的,而相应润滑油的黏度也会随着温度的增加而变化,所以为了保证两次试验不受其他变量的影响,待齿轮运转系统达到热平衡后采集振动信号,据历史试验数据,2 h可达热平衡状态。

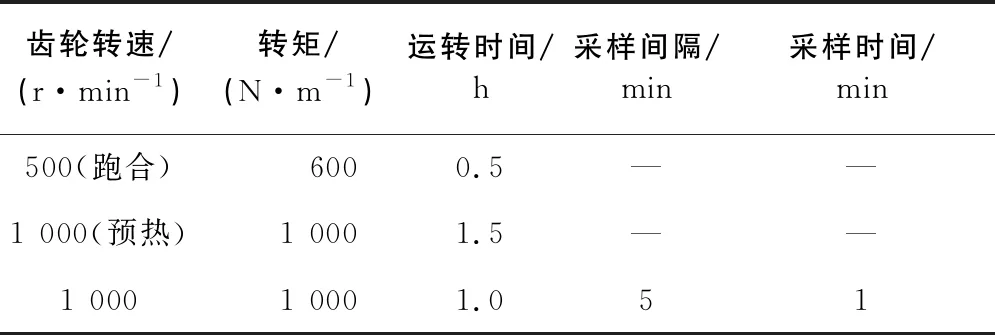

在振动状态达到稳定状态时(振幅波动较小时),前后两次试验各采集10次信号,每隔5 min采集1次,每次采样1 min,每次试验振动信号的采集过程历时1 h。两次试验的转速、转矩和润滑油量保持一致。当振动信号采集完毕时,停止试验。试验方案如表3所示。

表3 振动试验方案

3 试验数据处理及分析

对于振动信号频域处理,直观上看,所得到的波形代表振动信号的能量。可以对比两次不同试验的振动信号的频域幅值。将两次试验的振动数据利用MATLAB进行频域处理,如图3、图4所示。

图3 CKC220润滑油齿轮副频谱

图4 CKC320润滑油齿轮副频谱

由图3、图4可以看出,两对齿轮的频谱幅值都较小,说明齿轮处于稳定磨损期,且无异常。

从具体数值对比上看,采用低黏度润滑油CKC220的齿轮试验,稳定状态时,其频谱幅值最大为0.43 mm·s-2要高于采用高黏度润滑油CKC320时的0.09 mm·s-2。根据Romax仿真润滑油膜厚度的结果进行分析,不同黏度的润滑油在相同工况下进行齿轮运转试验时,齿轮啮合面间形成的润滑油膜厚度是不同的,CKC220 和 CKC320分别对应的油膜厚度为0.537μm和0.713μm。由于加工制造、热处理以及材料等因素的影响,齿面分布形状不规则的微凸体,齿面在啮合时,齿面间的微凸体会相互之间发生碰撞,进而影响齿轮的啮合质量。从宏观角度来讲,会增加齿轮运转时的不平顺性。当齿面间形成润滑油膜时,当润滑油的黏度较高时,油膜厚度能够高出大部分微凸体的高度,齿轮啮合实际就是齿面-油膜-齿面的接触,这样有利于齿轮运转的平顺性,齿轮的振动幅值便会减小。当润滑油的黏度低时,啮合齿面间的油膜厚度不足覆盖大部分的微凸体,因此两齿面间会有相当部分的微凸体直接发生接触,增加齿面间的不正常磨损和接触,使齿轮运转不平顺,因此会造成齿轮振动的幅值变大。

4 结语

建立Romax齿轮啮合模型,分析了不同黏度润滑油的齿间油膜厚度,并选取不同黏度的润滑油齿轮进行振动试验,对振动数据进行处理,结合Romax油膜厚度分析结果,对比分析不同黏度下的齿轮振动信号。通过本次研究分析过程,得到结论如下:

1)由Romax分析结果可得,相同转速、转矩以及齿轮各项参数工况下,在一定范围内,润滑油的黏度越大,齿轮啮合时,形成齿面间油膜厚度越大,利于减少齿轮副表面间的摩擦。

2)根据MATLAB对振动信号数据的处理结果(图3、图4)以及Romax对齿面润滑油油膜的分析结果,可以说明:润滑油膜越厚,齿面间越易形成弹流润滑,从而使得齿面间的啮合运转过程越平顺,齿轮的振动信号幅值就越小;润滑油膜越小,越不利于齿面啮合运转的平顺性,则齿轮的振动信号的幅值就越大。