基于田口方法的混合集成基板CMP工艺优化研究*

2021-06-26王从香侯清健

谢 迪,李 浩,王从香,侯清健,崔 凯

(南京电子技术研究所,江苏南京210039)

引 言

微电子技术的高速发展和微电路应用范围的日益扩大对微电路技术提出了更高的要求:其产品向质量轻、体积小、高密度、多功能和高可靠性的方向发展。厚薄膜混合型多芯片组件(Multi-Chip Module,MCM-C/D)研制技术[1]兼顾了低温共烧陶瓷(Low Temperature Co-fired Ceramic,LTCC)技术高频段使用,高密度、多层互连、埋置元件集成和薄膜电路高精度、高可靠性多方面的优点,能够有效且可靠地应用于军用微电子产品的高性能集成,是目前先进实用、性价比极高的MCM技术。

生料带经冲孔、填孔、印刷、叠层、排胶、烧结、整平后形成LTCC基板[2],其表面成分一般有陶瓷粉体、有机物及金属浆料,分属不同体系材料,物化性质差别很大[3]。此外,LTCC表面微观起伏也很明显:陶瓷部分粗糙度Ra为0.5µm左右,难以实现薄膜细线条工艺制备;浆料导通孔凸起高度H为10∼20µm,超过薄膜工艺一般膜层厚度。因此,LTCC基板表面无法直接采用薄膜工艺进行布线。化学机械抛光(Chemical Mechanical Polishing,CMP)作为一种全局平坦化技术在厚薄膜混合基板的研制中显得尤为关键,为后续薄膜布线提供平整、光洁的平面[4]。

田口试验是由日本质量管理学家田口玄一为了改进试验设计的成本和效益而提出的一套试验设计方法。该方法利用综合误差因素法可极大地减少试验次数,试验设计的因素、水平的代表性很强,而且具有很强的可比性,能在其他因素、水平变动的情况下有效衡量某一因素的水平,可通过比较各因素的极差来确定影响因素的主次关系[5]。该方法已在冶金、机械、化工、电子等诸多领域得到广泛应用。

1 试验

1.1 技术原理

CMP技术的基本原理如图1所示。旋转的待抛光基板在一定压力的作用下压在浸有抛光液的抛光垫上,由亚微米或纳米级磨料和化学溶液组成的抛光液在基板与抛光垫之间动态流动,在基板表面形成一层液体反应膜。这层液膜起到质量传输与压力传递的作用,在基板表面形成化学反应、机械磨削相互交替的加工效应。去除之前形成的反应膜,露出新生表面,进一步再生成反应膜,周而复始地去除基板表面待抛光区域[6],从而使基板获得高精度、低粗糙度、近乎于无加工缺陷的表面。

图1 CMP工艺示意图

1.2 试验材料

LTCC采用Ferro公司A6M型生料带烧结而成。单层生料带厚度为50µm,填孔浆料为Au浆料,经低温共烧后形成厚度为1 mm的LTCC基板,LTCC基板表面粗糙度Ra为0.5∼0.55µm。

抛光液选用Fujimi公司生产的COMPOL-80型抛光液,其中磨料为平均粒径80 nm的SiO2。抛光液中SiO2的具体力学性能参数如表1所示。

表1 SiO2主要力学性能

抛光垫选用陶氏化学公司生产的Politex抛光垫。该抛光垫属于无纺布型抛光垫,具有硬度小、压缩比大、弹性好的特点,常用于最后一道精抛工序。抛光垫表面有纤维状的不均匀空隙,在CMP工艺过程中这些空隙用来承载抛光液。抛光垫的性能参数如表2所示[7]。

表2 Politex抛光垫主要力学性能

1.3 试验方案

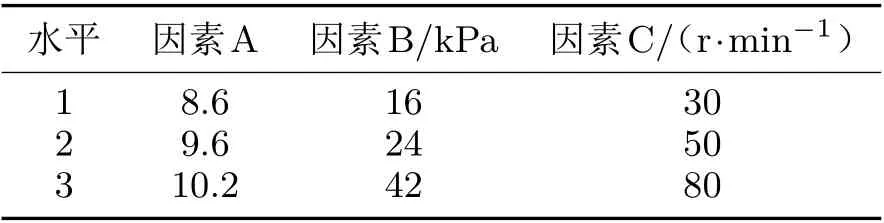

CMP技术是化学作用和机械作用相结合的技术,过程较复杂,影响因素较多,但由Preston方程[8]Rmr=kPpv可知,影响CMP中材料去除率Rmr的因素有Preston系数kP、载荷p以及基板与抛光垫之间的相对速度v,而Preston系数与基板表面反应液膜、基板与抛光液的动态接触模型相关。本文依据实际情况选择了抛光液pH值(A)、抛光载荷(B)和抛光盘转速(C)作为影响材料去除率的3个关键因素,各因素分别取3个水平进行试验,如表3所示。试验基板采用1 mm厚的LTCC基板,经减薄工序后获得待CMP抛光的LTCC基板。抛光设备采用韩国AM公司的ASP-400C精密单面抛光机,抛光时间为20 min,抛光液供给量为5 mL/min。

表3 因素水平表

根据上述分析,设计了3因素3水平的L9(33)田口试验表头进行试验,只需进行9次试验,相比于全因子试验的27次可极大地减少试验次数。选择LTCC表面粗糙度Ra和导体浆料凸起高度H作为试验评价指标,其值越小,说明CMP工艺的平坦化效果越好,表现为LTCC基板表面光洁度高、浆料突起高度小。每次试验每个指标测量3次,取平均值记录。Ra用面粗糙度进行评价,取样范围为350µm×260µm的矩形区域。LTCC陶瓷面上导体浆料凸起高度H如果为负值,则表示凹陷。

2 结果与分析

2.1 试验结果

按上述试验方案进行CMP工艺试验,试验结果如表4所示。

表4 田口试验结果

2.2 极差分析与讨论

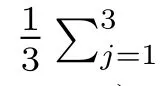

表5 R a和H的极差分析结果

对于本次试验,表面粗糙度Ra的极差值RC>RA>RB,因此各因素影响Ra的先后顺序为抛光盘转速、抛光液pH值、抛光载荷;表面导体浆料凸起高度H的极差值RB>RA>RC,因此各因素影响H的先后顺序为抛光载荷、抛光液pH值、抛光盘转速。极差值仅仅反映了各因素影响试验指标的主次关系,无法揭示各因素对试验指标的定量影响程度。

2.3 方差分析与讨论

为了深入挖掘典型CMP工艺参数对LTCC基板CMP工艺结果的影响程度,进行了方差分析表的计算。具体采用标准偏差平方值的和来计算和分析各参数的差异,包含试验误差的影响程度。实际工程中误差不可避免,它是由试验中采用的不同方法、试验过程中不可控的因素以及试验中的偶然因素等引起的。为了了解这些数据间差异的程度,通常需要对这些数据进行定量的方差分析。分析结果见表6,其中F值为检验值,通过计算方差比值来衡量数据的显著差异。

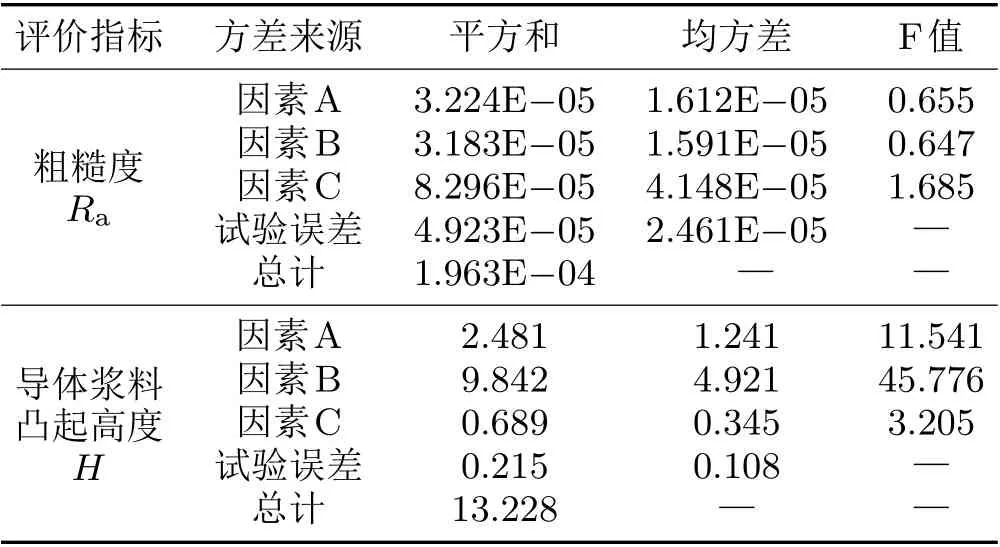

表6 R a和H的方差分析结果

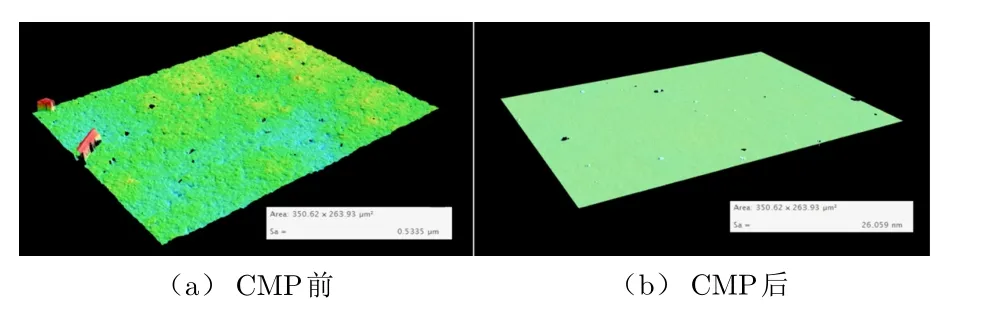

由表6中数据可知,对于评价指标Ra,各因素的F值并没有显著地大于1,也远小于显著性水平α为0.1的F临界值9,因此认为在所选水平范围内抛光液pH值、抛光载荷和抛光盘转速3个工艺参数对Ra的影响不显著。分析原因如下:一方面在本次田口试验工艺参数条件下,基板表面粗糙度已经由0.5µm降低到0.05µm以下,光洁度已经很高;另一方面,由于LTCC材料存在一定的孔隙率,因此带来较大的试验误差。对CMP抛光后的LTCC基板进行薄膜布线、微组装工艺验证,然后对基板表面的薄膜膜层进行键合拉力试验以测试其附着力,结果满足GJB 548B—2005中键合拉力测试要求,说明该厚薄膜混合集成工艺能够满足典型的微组装工艺对膜层附着力的要求。LTCC基板CMP工艺试验前后的粗糙度及表面形貌见图2。

图2 LTCC基板粗糙度及表面形貌

对于评价指标H,各因素的F值分别与α为0.1和0.05的F临界值9和19进行对比,可以认为抛光液pH值对H有一定影响,但影响不显著,抛光载荷对H有显著影响,抛光盘转速对H无显著影响,这也与之前极差分析的结果相符。从CMP工艺角度进行原因分析,抛光载荷越大,导体浆料凸起部分压入抛光垫越深,接触到的抛光液就越少,无法有效利用抛光液的化学反应及抛光液中SiO2磨粒的机械作用,因此导体浆料的去除就越少,CMP后的H值就越大;抛光液pH值越大,抛光液碱性越强,与LTCC表面CaBO3和CaSiO4的化学反应效应就越强[9],而导体浆料对抛光液的pH值并不敏感,因此抛光液pH值越大,LTCC陶瓷/Au浆料的材料去除选择比越大,CMP后的H值就越大。

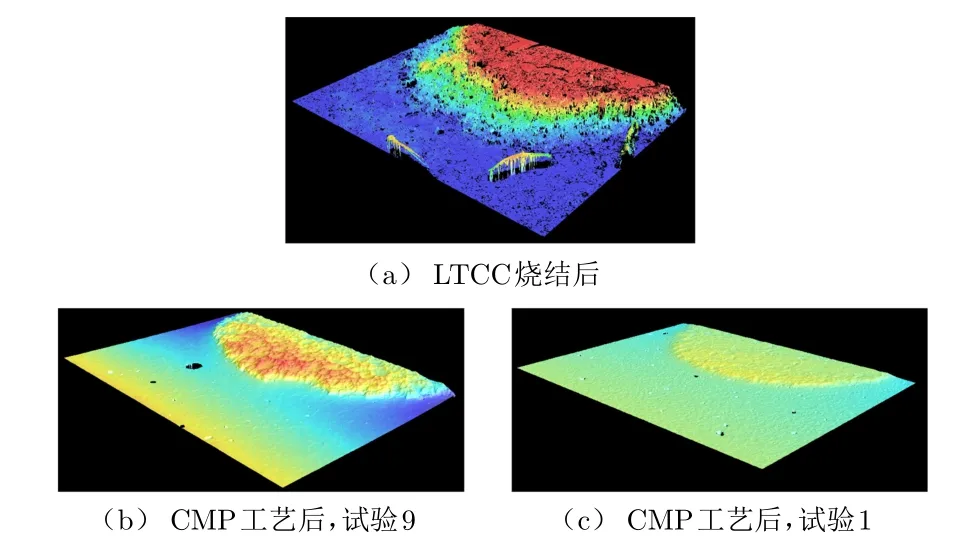

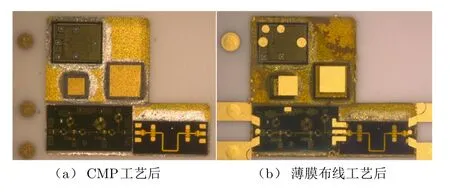

LTCC基板CMP工艺试验前后导体浆料凸起形貌见图3。LTCC经减薄和CMP工艺后,导体浆料凸起高度H均有明显降低,其中试验9的H由烧结后的18.3µm降低到4.55µm,试验1的H为0.97µm。结合表4中的结果(对于1,2,4,5,7号工艺试验,H<3µm,不超过薄膜工艺膜层厚度),经后道薄膜工艺验证,H值满足再布线互连要求,通断率良好,如图4所示。

图3 LTCC导体浆料凸起形貌

图4 LTCC基板CMP及薄膜工艺

3 结束语

在MCM-C/D厚薄膜混合集成工艺技术中采用CMP工艺加工LTCC基板,LTCC表面粗糙度的工艺窗口较宽,抛光液pH值为8.6∼10.2、抛光载荷为16∼42 kPa、抛光盘转速在30∼50 r/min范围内时能获得光洁表面,表面粗糙度Ra≤0.05µm(包含LTCC固有孔隙率)。LTCC表面导体浆料凸起高度H的影响因素依次为抛光载荷、抛光液pH值和抛光盘转速,综合考虑LTCC光洁度与平整度两个评价指标,优化的工艺参数范围为:抛光液pH值8.6∼10.2,抛光载荷16 kPa,抛光盘转速30∼80 r/min。

在固化部分抛光工艺的情况下,适当降低抛光载荷,弱碱性的抛光液也有利于降低陶瓷/Au浆料的材料去除的选择比,达到更好的平坦化效果。采用优化后的参数对基板进行CMP加工,获得了光洁、平整的表面,表面粗糙度Ra≤0.05µm,浆料凸起高度H≤3µm,满足LTCC厚薄膜混合工艺制备的要求。

在CMP工艺过程中,抛光垫的材质、硬度及表面微观结构对基板表面抛光质量也有一定影响;抛光液成分、粘度、磨料硬度及尺寸等也会影响陶瓷材料与导体浆料的材料去除选择比,因此,这些因素也是影响CMP工艺的工艺参数,值得进一步深入讨论与研究。CMP材料去除机理涉及材料科学、物理化学、弹塑性力学、接触力学等学科知识,尽管行业内关于CMP理论与技术的研究取得了一定进展,但主要集中在硅等半导体材料方面且以日本、美国等国家为主,国内开展相关研究起步较晚,而且在混合集成封装领域研究不多,因此,CMP工艺是开发厚薄膜混合型MCM-C/D应用的基础工艺技术。另外,除了基板表面光洁度与浆料导体高度外,基板CMP工艺的考核指标还有基板的总厚度偏差(Total Thickness Variation,TTV)、基板抛光表面与表面薄膜膜层的界面结合情况等,其研究工作将陆续展开。