VPX架构下高热流密度电子设备热设计*

2021-06-26陈焱飙李澄宇

陈焱飙,李澄宇

(中国电子科技集团公司第三十研究所,四川成都610041)

引 言

VPX标准是VME国际贸易协会(VME International Trade Association,VITA)组织提出的新一代高速串行总线标准。该标准具有最高10 Gbit/s的数据传输带宽,并能支持多处理器计算机架构,可以解决数据处理、数据传输以及接口标准化的难题。VITA48.1,VITA48.2,VITA48.3分别定义了风冷、导冷以及液冷3种加固型VPX模块结构。其中VITA48.2定义的导冷模块配有专用助拔器,通过两侧楔形锁紧条与导轨架固定,该种结构形式具有良好的抗冲击、振动性能,在航空航天以及军用电子设备中使用最为广泛[1]。

VPX模块通常采用纵向布置以提高空间利用率,常规19英寸机箱可布置16个VPX模块。按VITA65标准规定的常规6U模块最大允许热功耗150 W估计,整机热功耗可高达2 400 W。但VPX标准并未对宿主设备结构进行详细讨论,国内学者也未对整机散热提出系统的解决方案,如何解决高热流密度机箱的散热问题,是现有VPX架构设计所面临的重要问题。本文对某型信号处理设备进行热设计,并使用6sigma软件对其进行热仿真分析,优化了设备结构,提高了设备散热效果。

1 模块散热热阻分析

针对VITA48.2标准的模块结构,整机风道形式主要分为贯穿风冷和传导风冷。该种模块两侧锁紧条占用大量通风面积,在保证标准VPX槽位间距及模块厚度的前提下,贯穿风冷系统风阻大,对系统风道设计和风机选型要求更高。本文主要考虑传导风冷,VPX模块通过传导将热量传到导轨架,再由强迫风冷将热量带走。

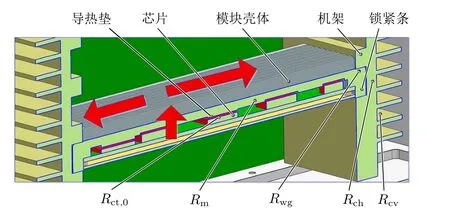

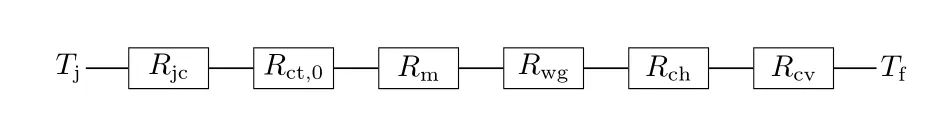

设计模块方案时通常将高热流密度芯片焊接在印制板上,芯片表面通过导热衬垫与模块腔体紧贴,将热量传导至模块腔体上。模块两侧肋条上安装有便于模块维护的楔形锁紧机构,当模块插入机架冷板插槽后利用楔形锁紧机构对模块进行锁紧,通过紧贴的肋条和楔形锁紧机构与机架冷板实现热交换。热传导路径如图1所示,热阻网络如图2所示。图中:Rct,0为导热垫接触热阻;Rm为模块传导热阻;Rwg为锁紧条热阻;Rch为机架传导热阻;Rcv为空气对流热阻;Rjc为结壳热阻;Tj为结温;Tf为环境温度。

图1 VPX模块散热路径

图2 VPX模块冷却热阻网络

热阻是热量转移过程的阻力,其定义如下[2]:

式中:∆T表示两节点间的温差;Q表示节点间传递的热流功率;热阻R表示两节点在传递单位热流功率时的温差,反应介质或介质间的传热能力。对于传导热阻,可按下式计算:

式中:L为传热的距离;K为材料的导热系数;A为传热的截面积。由于通常情况下相互接触的表面既不平整也不光滑,因此微观上两个面之间的接触是由空气间隙隔开的许多点对点的接触。由于空气的热传导率只有0.026 W/(m·◦C),相比常用散热器材料铝的传导率200 W/(m·◦C)要低得多,所以相互接触的界面之间会形成接触热阻。接触热阻计算的理论模型复杂,影响因素较多,工程上一般通过试验测量的方法得到。根据文献[3–4]可以得到导热垫的接触热阻Rct,0=0.04◦C/W以及单个楔形锁紧条锁紧处总热阻Rwg≈0.33◦C/W。

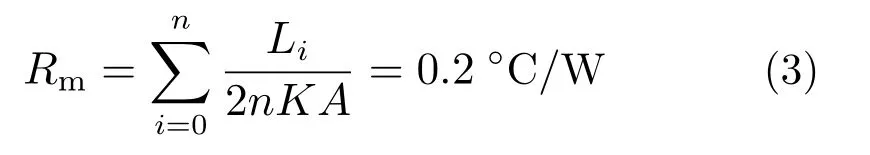

模块散热壳体的材料通常采用6063铝板,其导热系数K=200 W/(m·◦C),传热截面积A=0.16×0.01=0.001 6 m2,模块的平均传导热阻:

式中,n为壳体上离散点的总数。

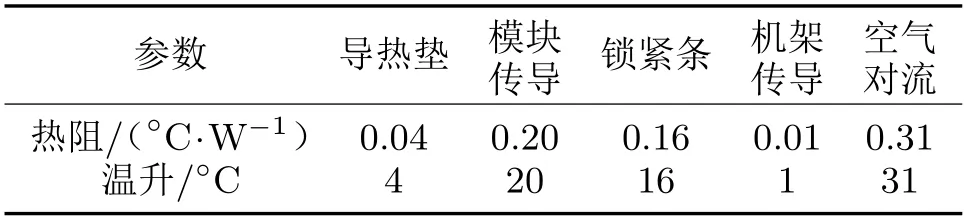

表1 系统热阻、温升分布

由热阻网络分析可知,在高热流密度下,每一点热阻都会产生较高的温升,最终导致元器件高温失效,所以必须对散热路径上的热阻进行优化。当选定芯片后,芯片结壳热阻就已确定,无法改变。导热衬垫和锁紧条的接触热阻主要与压紧力和材料表面粗糙度有关,在VITA48.2的模块中,通过选择合适的热界面材料和控制压紧力来尽可能地减少接触热阻。模块传导热阻和机架空气对流热阻在整个热阻网络中占比最大,尽可能对其进行控制是整机热设计的关键。

2 基于VITA48.2标准的整机热设计

根据热平衡方程,整机所需的通风量:

式中:ρ为空气密度,60◦C时,ρ=1.06 kg/m3;Cp为空气的比热,Cp=1 005 J/(kg·◦C);Q为总损耗功率,Q=1 000 W;∆t为冷却空气出口与进口的温差,这里初定∆t=10◦C。

经计算,Qf=5.63 m3/min,考虑系统风压阻力并留取一定安全裕量,选取3个Bi-Sonic的BP1202512H风机预计能够满足设计需求,单个风机最大风量为3.398 m3/min。

由于气流在转角和通道尺寸变化时会产生压力损失,理想情况下的通风面积应该与风机尺寸相同,并且转角处通过光滑圆弧过度。试验表明,通风面积降低到理想通风面积的60%前,流量不会产生明显变化。预估整机通风面积S=0.6×120×120×3=25 920 mm2。所以对于该种结构形式,采用前进后出的风道,标准7U(1U=44.45 mm)机箱能够满足其散热需求。

3 热仿真分析及优化

3.1 热仿真分析

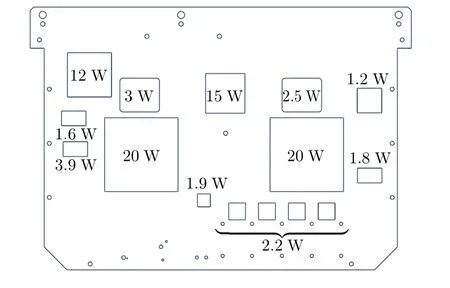

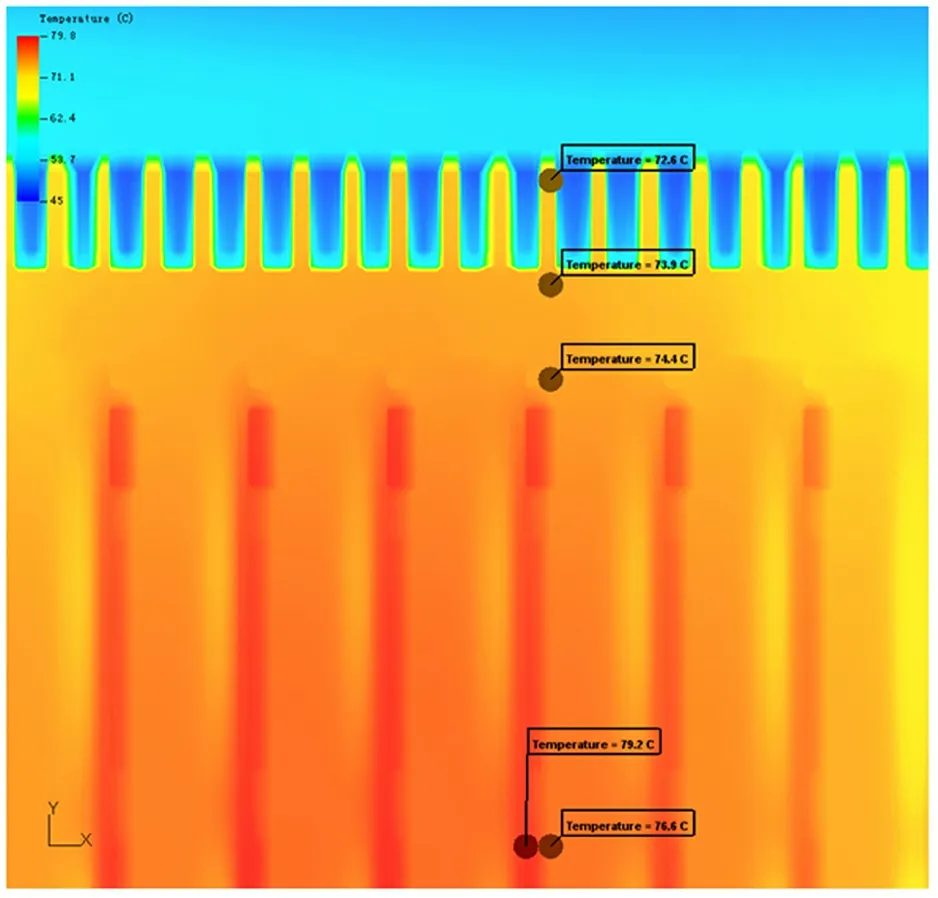

对某型处理设备进行热仿真分析,模块的热分布见图3,单板热功耗总计91.7 W。

图3 模块热功耗分布

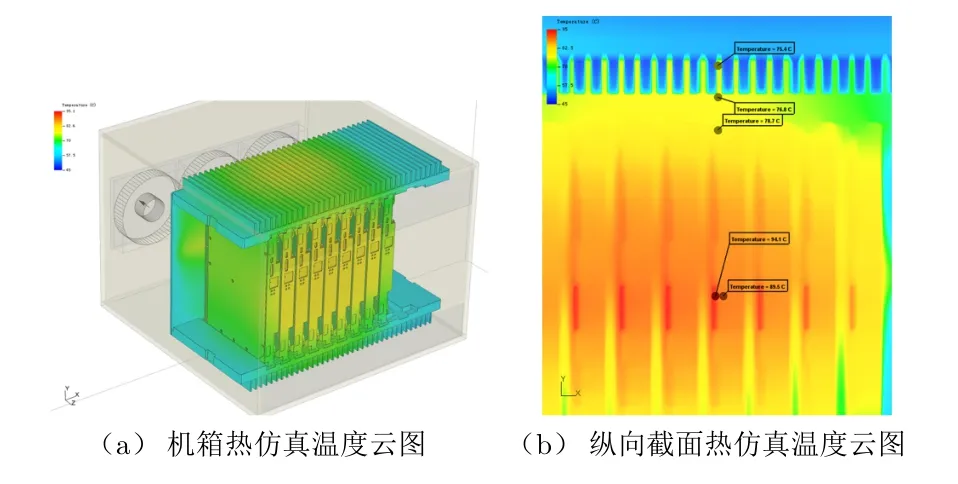

通过6sigma软件进行热仿真计算,环境温度设为45◦C,得到温度云图如图4所示。可以看到,该条件下模块到导轨间温升较高,芯片最高温度为95.1◦C,高于主流工业档电子器件允许工作最高温度85◦C,不利于硬件设计与选型,需要优化散热。

图4 热仿真温度云图

3.2 优化设计

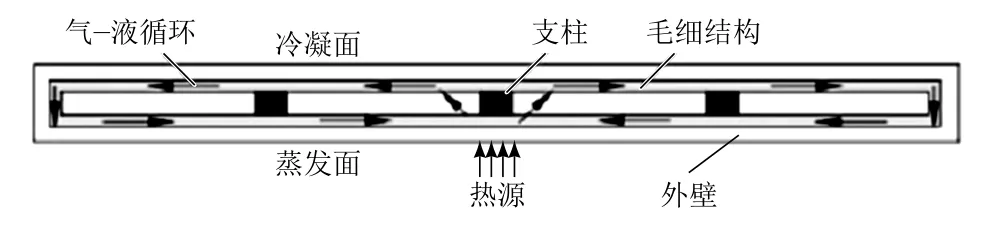

由仿真结果可知,模块传导热阻较大是机箱散热的瓶颈之一。传统均温组件一般选用高导热系数的金属材料(如紫铜),而均温板作为一种高效气–液相变传热器件已经越来越多地作为均温组件应用于电子设备散热中[5–6]。均温板实际上是一种具有蒸发面和冷凝面的平板热管,热源作用于蒸发面,热量通过工作介质的蒸发、冷凝、回流过程扩散到整个热管腔内,并且温度在热管壁面分布均匀。均温板的导热系数可达800 W/(m·K),将模块散热壳体由常规铝板改为均温板,可以大大提高其传热效率。均温板结构见图5。

图5 均温板结构

将模块壳体更换为均温板后重新进行热仿真分析(图6),芯片最高温度为82.1◦C,散热效果提升明显。

图6 均温板散热壳体热仿真温度云图

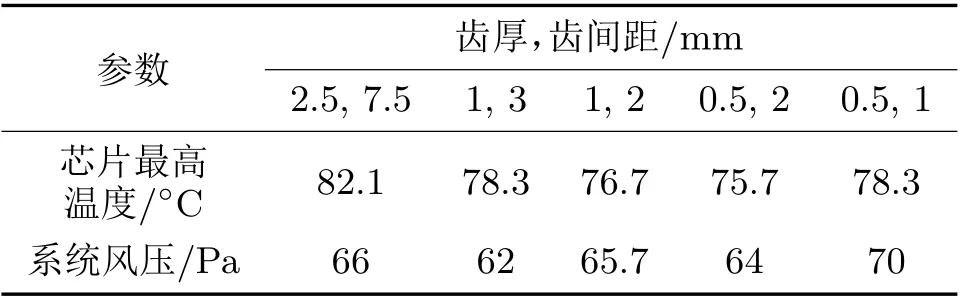

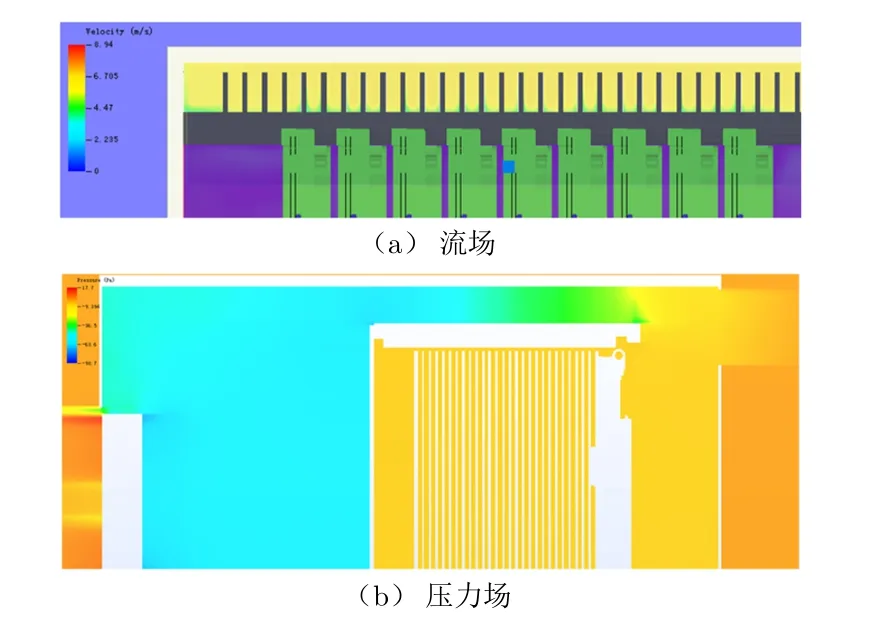

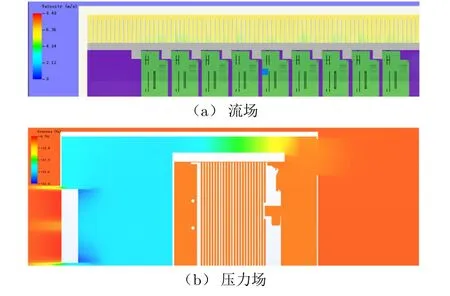

对于该种结构形式,散热导轨的长、宽、齿高、基板厚度等基本尺寸已由板卡尺寸和机箱尺寸决定,能够优化的主要参数为散热齿齿厚和齿间距。以齿厚和齿间距为自变量,芯片最高温度为目标函数进行仿真,结果如表2所示。可以看到,由于整机采用前后通风的结构形式,风道通畅,齿间距在2 mm以上时,缩小齿厚和齿间距并不会对系统风阻产生显著影响,却可以增加强迫风冷的换热面积,有效提高换热效率。系统流场和压力场如图7、图8所示,风速均为5 m/s左右。

表2 散热齿参数与芯片最高温度及系统风压关系表

图7 齿厚2.5 mm齿间距7.5 mm时机箱流场和压力场

图8 齿厚1 mm齿间距2 mm时机箱流场和压力场

4 结束语

传导风冷相比贯穿风冷风道形式更加简单,空间利用率更高,通常对于标准6U板卡,机箱高度为7U。但对于高热流密度模块,常规铝板传导热阻较大,无法将热量及时传出,需要使用均温板或者热管等方式提高传导效率。文中风道形式风压阻力较小,在保证齿间距2 mm的基础上,缩小齿厚和齿间距可以有效提高风冷换热效率。由于均温板是一种气–液相变传热组件,其工作原理和瞬态工况较为复杂,用其稳态导热系数进行仿真可能存在一定偏差,其瞬态过程有待进一步分析、验证。