PCB板卡在加固计算机中的刚性设计*

2021-06-26李剑平李风新景三辉

李剑平,李风新,景三辉

(中国电子科技集团公司第十五研究所,北京100083)

引 言

为了确保在振动、冲击、加速度、跌落等恶劣环境下印制电路板卡(Printed Circuit Board,PCB)的电气功能正常,防止PCB板卡在外部激励下产生共振现象,使得板卡产生较大振幅,进而破坏板卡自身结构以及表面焊接器件的电连接可靠性,对PCB板卡造成破坏性的损伤,需对PCB板卡进行刚性设计。PCB板卡的刚性设计是整机加固设计的一部分,也是重要的基础性加固设计。PCB板卡的刚性设计能够大幅提高板卡自身的结构强度,增加板卡的固有频率。

某2U机载加固计算机内布置主板模块、存储板模块和电源模块。其中主板是整机的核心部件,是设备内数据处理、交换单元,其加固设计是设备结构设计的重点。针对设备机箱特点和安装要求,设备直接经导轨安装在机柜内,无减振设计,所以针对主板的刚性设计是整机抗恶劣环境设计的重点。

1 刚性设计原则

电子设备的刚性设计以保证电子设备功能为基本目的,在具体设计中,需遵循刚性设计原则。假定矩形PCB板的外形尺寸为a(长边长度,X向)×b(短边长度,Y向)×h(厚度,Z向)。理论和实践证明,在PCB板三轴向的1阶固有频率中,Z向的1阶固有频率最低。Z向1阶固有频率的量值不仅与板自身的几何尺寸a,b和h有关,而且也与板边的支持状态(边界条件)、激励力的大小以及板上零件(元器件)的分布与重量等因素有关。

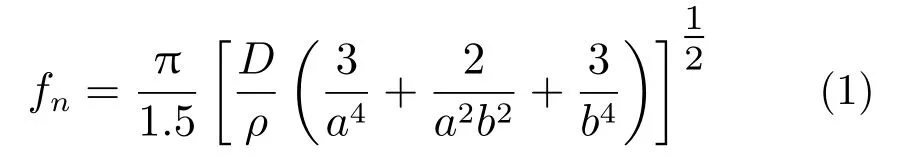

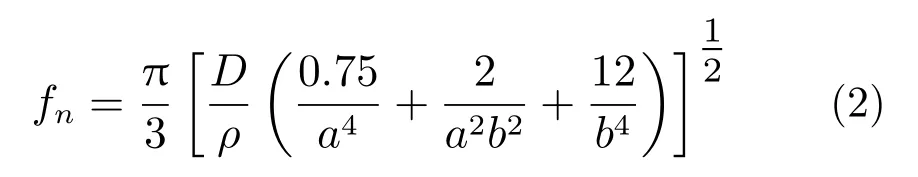

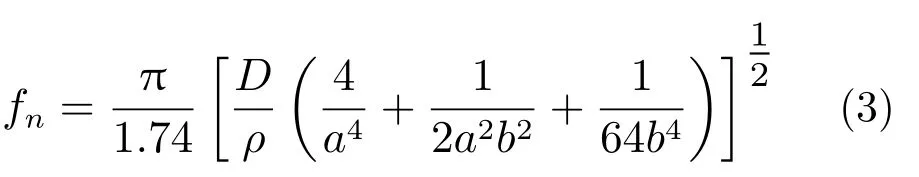

依据矩形PCB板四边结构固定的状态,求解PCB板卡在1阶固有频率时常用的工程近似公式。PCB板四边均为固定结构时,其固有频率的近似公式为[1–5]:

PCB板三边为固定结构时,其固有频率的近似公式为:

PCB板两侧边为固定结构、一边为简支结构时,其固有频率的近似公式为:

式中:ρ为PCB板的面密度(在工程近似分析中,通常把板的自重加上元器件重量后的总重量与PCB板面积之比称为面密度);D为PCB板的刚度因子。

D由下式定义:

式中:E为PCB板的弹性模量(杨氏模量);µ为PCB板材料的泊松比。

在工程中矩形PCB板的边界支撑条件分为固定边、简支边和自由边。PCB板与支撑件之间通过螺栓连接时视为固定边,通过插座、带有波状弹簧板边导轨和槽形导轨连接时视为简支边,在无支撑状态下为自由边。

当矩形PCB板(a>b)较大时,基板上尺寸较大的元器件将受到较大的应力。板中心的最大单振幅必须小于允许值[δmax],以提高其疲劳寿命(疲劳循环数N≥107次)。根据实验获得的经验公式为[6–7]:

由于在相同的[δmax]下,短边的弯曲曲率比长边的弯曲曲率大,因此平行于短边安装的电子元器件与基板连接处的应力比平行于长边安装时大。

2 刚性设计结构

2.1 整机结构

某2U(1U=44.45 mm)加固计算机采用CPCI架构,主板模块和存储板模块布置在机箱的前半部分,沿水平前后方向与CPCI背板实现对插。其中,主板模块占用8HP(1HP=5.08 mm)空间,位于下部;存储板模块占用4HP空间,位于上部;电源模块布置在背板后侧。机箱结构尺寸小,集成度高,整机采用刚性设计以满足机械恶劣环境指标要求。

2.2 主板模块的刚性设计

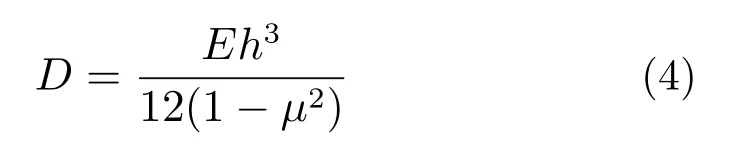

主板模块为6U-CPCI板卡模块,集成安装COME模块,采用标准化和模块化设计,是设备内可快速插拔的独立功能单元。主板模块由主板、导冷板、导轨条、面板、楔形导轨、压条等构成。导冷板、面板和导轨条经螺钉紧固后形成整体结构,作为主板固定的结构承载体,通过压条和紧固螺钉实现主板的刚性结构设计。模块通过楔形导轨实现设备内的插拔和固定,两侧的助拔器在此过程中发挥助力作用。最后主板模块通过导冷板两端的侧耳实现模块在设备内的进一步紧固。

图1 主板模块结构示意图

2.3 固有频率计算

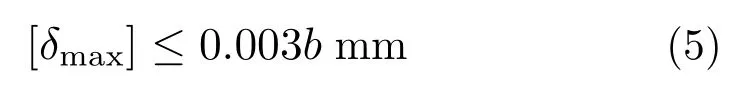

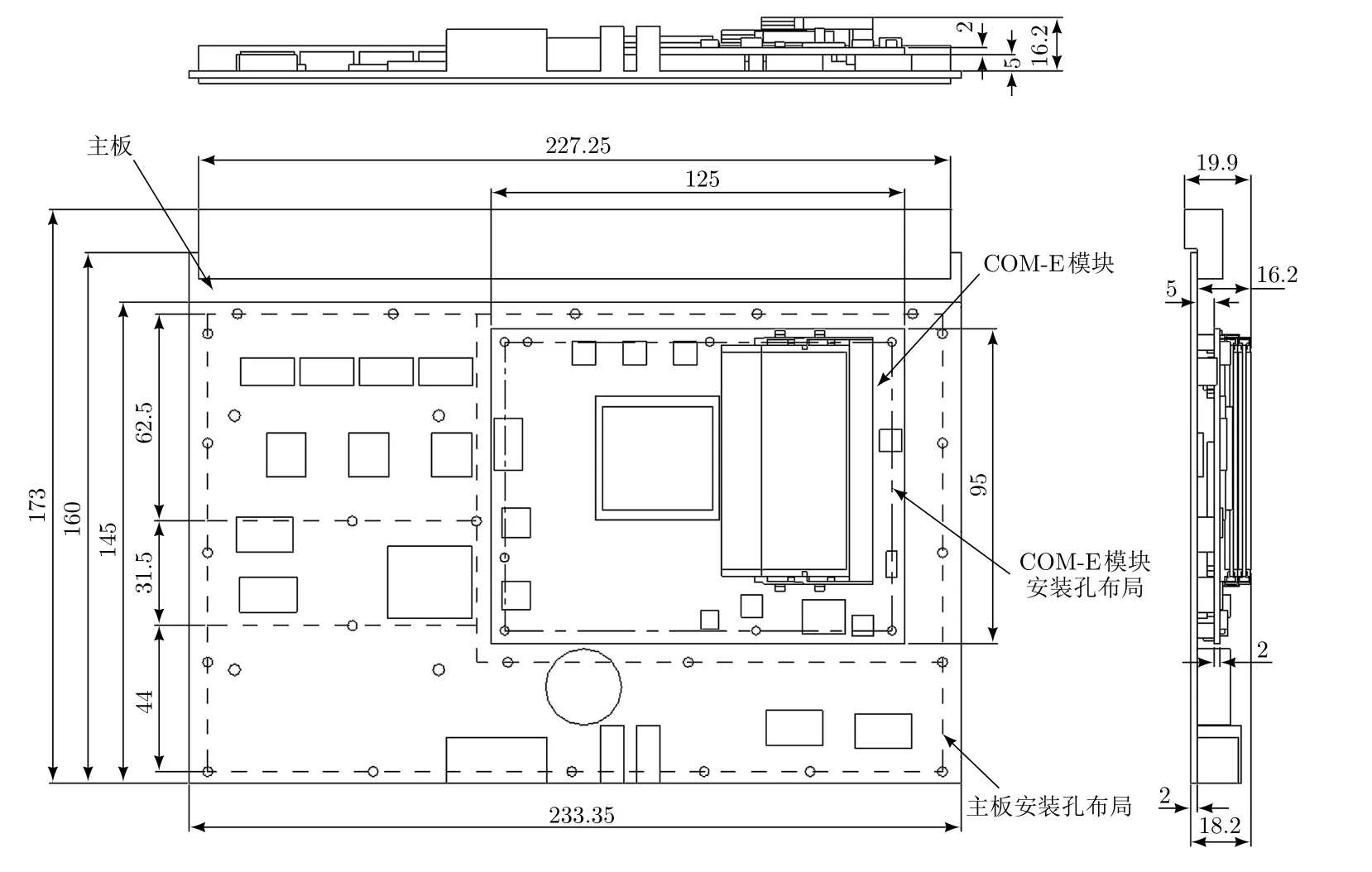

主板的外形尺寸(不考虑CPCI连接器部分)为233.35 mm×145 mm×2 mm。对电气件、连接器、板卡等零部件进行焊接、组装后形成主板组件。主板组件的外形尺寸为233.35 mm×173 mm×19.9 mm,主板组件上集成的COM-E模块的安装外形尺寸为125 mm×95 mm×16.2 mm,其结构外形及安装孔的布局如图2所示。

由图2可知,主板组件四周和内部均设置有螺钉安装孔,若不考虑CPCI连接器,则可将主板组件视为四周固定的PCB板安装结构;COM-E模块除四个角有螺钉安装孔外,其中三条边还有螺钉安装孔,所以可将COM-E模块视为三边固定的PCB板安装结构。

图2 主板组件结构外形及安装孔布局图

主板模块两侧通过楔形导轨固定,一侧通过CPCI连接器与背板对插,可视为两边固定、一边简支的安装结构。

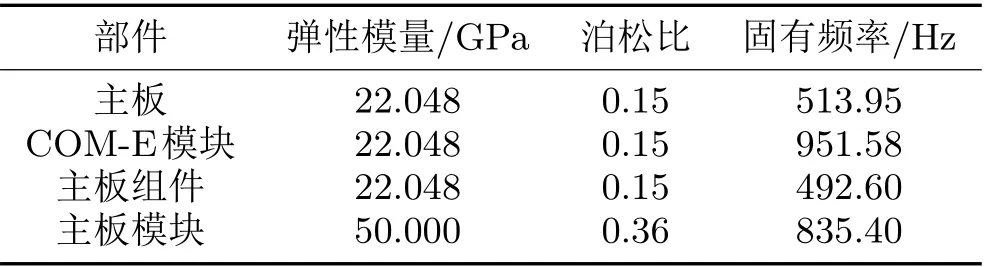

COM-E模块和主板组件的主要材质为FR-4,弹性模量和泊松比分别为22.048 GPa和0.15;主板模块的主要材质为FR-4和铝合金,经简化处理后,其等效后的弹性模量和泊松比分别为50 GPa和0.36。

通过Pro/E三维建模软件对主板、COM-E模块、主板组件和主板模块进行重心分析,将厚度方向上的重心位置尺寸视为各自的厚度参数。

主板模块及内部各板卡的固有频率计算数值见表1。

表1 固有频率计算结果汇总表

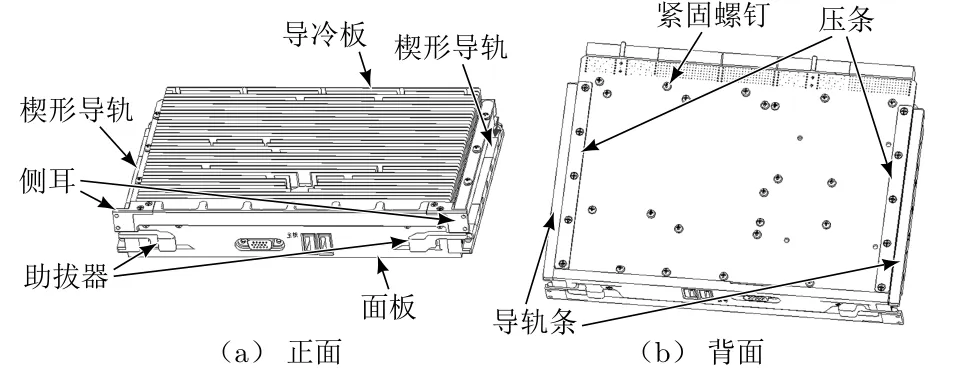

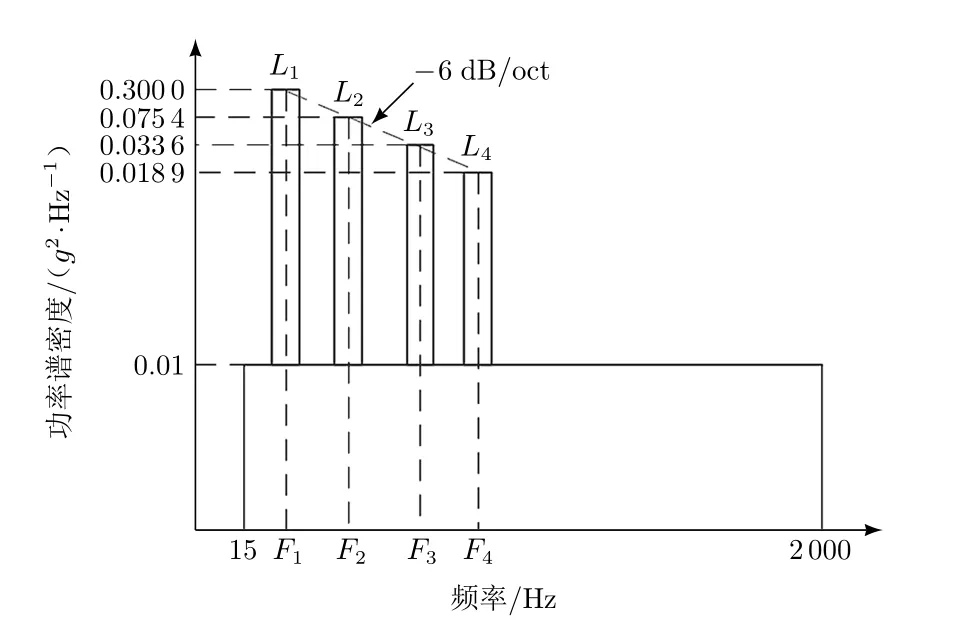

设备均安装在除驾驶舱以外的机身其他部位,其机载随机振动谱如图3所示。其中功率谱密度L1=0.300 0g2/Hz,L2=0.075 4g2/Hz,L3=0.033 6g2/Hz,L4=0.018 9g2/Hz。该设备的桨叶通过频率F1=107.5 Hz,F2=2F1=215 Hz,F3=3F1=322.5 Hz,F4=4F1=430 Hz,尖峰带宽为中心频率的±5%。试验方向为飞机的航向、垂向和侧向,试验时间为每个轴向1 h[8–10]。

图3 安装在螺旋桨式飞机上设备的振动谱

从图3可知,机载振动谱中的激励频率从15∼2 000 Hz,频带较宽,不可能完全避开主板模块的固有频率,但能够尽量避免与窄带尖峰激励重叠,且尽量高于窄带尖峰频率。

3 模态仿真分析

应用ANSYS Workbench软件对各PCB板卡和主板模块进行结构模态分析,验证其固有频率和环境适应能力。

3.1 简化建模

由于实际主板上集成的器件种类和数量有数百个,甚至更多,建模、边界条件设置和仿真计算的工作量太大,耗时耗力,影响工作效率,所以进行仿真分析时,需对其进行简化设计[11–12]。

主板和COM-E模块上安装有电阻、电容、集成电路、电池、连接器等各种电气零部件,每种器件基本上皆由塑料、树脂、硅、陶瓷、金属等材质组成,各自的弹性模量和泊松比都不相同。为了便于仿真分析,采用“模型等效法”对PCB板卡进行简化设计,具体简化方法如下:

1)忽略PCB板上的所有过孔、焊点、器件引脚、布线等设计要素,只保留PCB板的结构外形特征;

2)将所有PCB板卡模型中的圆角特征改为直角特征;

3)对于单个体积在100 mm3及以下或与PCB板的安装接触面积在50 mm2及以下的器件忽略不计;

4)对于单个体积在100 mm3以上或与PCB板的安装接触面积在50 mm2以上的器件,以实际外形和安装位置在PCB板模型上建立新的结构特征代替实际器件;

5)当单个体积在100 mm3及以下或与PCB板的安装接触面积在50 mm2及以下的器件成区域紧密布置时,将器件区域布局尺寸和器件平均高度作为外形结构特征,应用单一结构模型特征建立在PCB板模型上;

6)安装在PCB板上的小型功能PCB板卡的简化方式同上;

7)对于实现小型功能PCB板卡与PCB板之间紧固的小体积结构件(如板卡垫柱类零件),以零件实际外形和安装位置在PCB板模型上建立新的结构特征来代替实物;

8)对直接集成在PCB板上用来固定安装PCB上其他功能板卡、器件的结构件(如COM-E模块上的内存卡扣类金属件)进行详细建模,以实际结构外形和安装位置设计新的零件模型,以零件组装成组件的形式建立PCB板模型;

9)对于所有安装在PCB板上的电气零部件和结构金属件,忽略其详细外形特征,替代以方形模型特征;

10)避免PCB组件中各组成元件之间的细小间隙,尽量采用贴合组装,减少较小元件间的接触数量。

利用上述“模型简化法”简化后的PCB板组件模型如图4(a)所示。采用六面体网格划分方法对简化后的主板组件进行网格划分后所得模型如图4(b)所示。

从图4中的网格分布可以看出,在主板安装受力位置、COM-E模块安装受力位置和各板载器件位置均有较密集的网格划分,能够体现主板安装结构,模型设计比较合理。

图4 主板组件简化后模型图

接触设置方法如下:

1)PCB板上所有小型功能板卡和器件都是通过螺钉组装或焊接形式固定在PCB板上的,固定形式牢靠。忽略其紧固螺钉、焊锡等结构,使其通过匹配接触面无间隙组装在PCB板上,视为与PCB板绑定接触。

2)PCB板也是通过安装孔和紧固螺钉安装在板卡加固结构件上的,在仿真分析中,忽略紧固螺钉,以螺钉孔焊盘为PCB板与结构之间的无缝隙接触面,视为PCB板经焊盘与结构绑定接触。

3)主板模块经楔形导轨安装在机箱内。楔形导轨结构可视为螺钉螺纹紧固形式的另一种变形方式,其紧固强度等同于螺纹紧固,所以主板模块与机箱之间的接触视为绑定接触[13–14]。

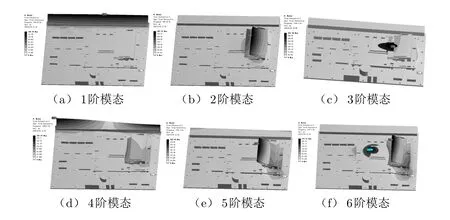

3.2 模态分析

对主板PCB板、COM-E模块、主板组件和主板模块进行模型简化,对简化后的模型进行模态分析,得出分析对象的固有频率和前6阶模态特性,其中主板组件的模态分析结果如图5所示。

图5 主板组件模态分析结果图

经仿真分析,主板PCB板的固有频率为523.93 Hz,COM-E模块的固有频率为802.9 Hz,主板组件的固有频率为519.63 Hz,主板模块的固有频率为814.85 Hz。仿真分析出的固有频率和理论计算数值基本一致。

通过分析汇总主板PCB板、COM-E模块、主板组件和主板模块的模态分析结果,得出各对象在前6阶模态下的最大形变出现在COM-E模块中的内存位置、安装COM-E模块的主板PCB位置和网口变压器位置,在个别情况下最大形变出现在COM-E模块无器件短边位置和CPCI连接器位置。

4 刚性设计改进

上述模态分析结果正好印证了设备在随机振动摸底试验中出现的故障现象:在机载随机振动试验中,出现显示黑屏、无显示输出、试验停止后设备开机运行正常的现象。经逐一排查分析,发现产生上述现象的原因是:在主板组件的安装过程中,未对COM-E模块中的内存进行点胶固定(此为目前固定COM-E模块中内存采用的惯常措施)。在设备组装过程中遗漏了这道工序,所以需对COM-E模块中的内存进行点胶加固。为了设备能顺利通过后续的随机振动试验,还需进一步对主板组件以及主板模块进行刚性加固设计,以提高其固有频率,提升主板组件和主板模块的抗振动能力。

结合主板模块在前6阶模态中的最大形变位置,采用针对性的刚性加固措施,对主板组件结构进行改进,具体措施如下:

1)明确COM-E模块中内存的点胶加固措施,对上下双层内存长边进行点胶固定,两端各设一点,中间再设一点;

2)在主板模块底部增加主板底板(采用4 mm厚的铝合金板),替代模块底板两侧的压条;

3)在COM-E模块与主板PCB板之间及主板PCB板与底板之间增加橡胶垫块;

4)调整主板PCB板上网口变压器芯片附近螺钉安装孔的位置;

5)在主板模块冷板的CPCI连接器一端增加结构加强条。

为了验证上述刚性加固措施的有效性,在分析模型中逐一增加上述加固结构,对主板模块进行模态分析,并记录其前6阶的模态特性和固有频率。具体分析结果如下:

1)当只在主板模块底部增加底板时,主板模块的固有频率为781.13 Hz,低于更改前的固有频率。

2)只对主板模块中的COM-E模块内存进行点胶固定,具体点胶位置为两端各一点,中间一点。此时主板模块的固有频率为864.37 Hz,明显高于更改前的固有频率。

3)在对COM-E模块内存进行点胶固定的同时,在COM-E模块与主板PCB之间增加橡胶垫块。此时主板模块的固有频率为880.38 Hz,相较更改前又有所提升。

4)除了对COM-E模块内存进行点胶固定、在COM-E模块与主板PCB之间增加橡胶垫块外,再增加主板底板,并在主板底板与主板PCB板之间(COME模块正下方位置)增加橡胶垫块。此时主板模块的固有频率为935.62 Hz,相较更改前有大幅提升。

5)在第4条改进措施的基础上,调整PCB板中网口变压器芯片附近垂向间距最大的螺钉安装孔距离,由之前的62.5 mm调整为46.5 mm。此时主板模块的固有频率为939.76 Hz,稍高于更改前的固有频率。

6)在第5条改进措施的基础上,对COM-E模块内存两侧进行点胶固定。此时主板模块的固有频率仍然为939.76 Hz,未发生变化。

7)在第5条分析的基础上,抑制主板模块中的结构件,只对主板组件进行模态分析,得出主板组件的固有频率为1 101.7 Hz。

8)在第5条分析的基础上,抑制主板组件,只对主板模块中的拼装结构进行模态分析,得出整体拼装结构的固有频率为775.53 Hz。

9)鉴于第8条分析结果,在主板模块冷板的CPCI连接器一端增加结构加强条,用以改进主板模块中整体拼装结构的固有频率。经结构调整后,整体拼装结构的固有频率为920.57 Hz。

由上述仿真分析过程可知,主板模块应采取以下刚性固定改进措施:1)对内存进行点胶固定,三点固定即可;2)在COM-E模块与主板PCB板之间增加橡胶垫块;3)增加主板底板,并在主板底板与主板PCB板之间(COM-E模块正下方位置)增加橡胶垫块;4)调整PCB板的固定安装孔,使得相邻孔的间距在50 mm以内;5)在冷板的CPCI连接器一端增加结构加强条。

5 随机振动分析

为了进一步检验改进后的主板组件及主板模块抗随机振动的能力,查看主板模块随整机进行机载振动试验时,主板PCB板受激励的响应位移是否满足最大单振幅的相应要求。

对机箱进行模型简化,只保留构成机箱结构的强度结构件,并对结构件进行特征简化。主板模块经CPCI连接器与背板对插安装,二者视为绑定接触[15–18]。为了减少模型中间隙处的网格数量,模型间隙检测控制公差为+50,检测公差值控制在0.25 mm,使得模型中无接触对。为了降低整机箱的网格数量,机箱结构采用四面体网格划分方法,主板模块采用软件默认的自动划分网格方法,机箱最终的网格划分节点数为103 508,单元数为55 512。取前20阶模态分析结果(20阶模态频率为2 864.4 Hz),完全覆盖了随机振动激励频率。

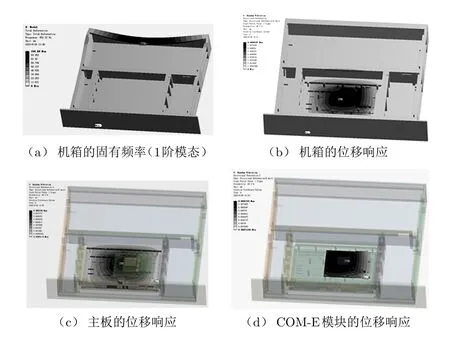

由于主板模块水平安装在机箱内,设备的垂向振动对板卡的影响最大,所以只分析整机的垂向激励响应。阻尼系数取值0.05,分别输入机载振动谱中的窄带功率谱密度和宽带功率谱密度作为输入载荷。机箱的固有频率和位移响应、主板的位移响应和COM-E模块的位移响应如图6所示。

图6 机箱随机振动仿真分析结果

机箱的固有频率为852.22 Hz,机箱、主板和COME模块的响应位移分别为0.008 8 mm,0.008 7 mm和0.008 2 mm,在随机振动下机箱的最大位移响应发生在主板底板上。

主板和COM-E模块均采用螺钉紧固,在周边和PCB板内部均设置有螺钉安装孔,取其螺钉安装孔间最大区域中的短边尺寸作为式(5)中的b值,具体数值为95 mm。根据式(5),算得主板和COM-E模块中PCB板的单振幅限额[δmax]为0.285 mm。整机、主板和COM-E模块的响应位移远低于理论振幅限额,说明主板组件、主板模块和整机结构完全满足刚性设计要求。

后期对设备开展了机载振动、冲击和加速度验收试验,试验现场如图7所示。设备顺利通过振动、冲击和加速度试验,在试验过程中工作正常稳定,证明整机刚性设计满足设备抗恶劣环境设计要求。

图7 整机振动试验

6 结束语

依据加固计算机内PCB板刚性设计原则,对设备内部主板的刚性设计做了详细介绍和理论分析计算,提出了将重心位置尺寸作为固有频率计算板厚参数的计算方法。应用ANSYS Workbench结构分析软件,对主板组件及其主板模块进行了模态仿真分析。在此过程中,提出并应用了“模型等效法”完成了对结构模型的简化建模设计,提高了分析效率。通过模态分析,得出了主板的固有频率和结构特性,并依据模态仿真分析结果和设备初次摸底试验情况,对主板组件和主板模块进行了设计改进。这一系列有针对性的改进措施大幅提升了改进对象的固有频率。整机随机振动仿真分析和设备用户验收试验,验证了主板的刚性设计强度完全满足设备抗恶劣环境要求。针对主板的设计、计算和分析方法,可供加固计算机内PCB板的刚性设计参考,对指导刚性设计工作,提升产品刚性设计质量,具有一定的现实意义。