复杂电子装备制造数据建模与集成应用研究*

2021-06-26李宁

李 宁

(南京国睿信维软件有限公司,江苏 南京210013)

引 言

复杂电子装备通常是单台套/极小批量的大型精密科研产品,其工程制造过程具备典型的复杂离散型制造特点,通常涉及精密加工、印制板加工、电装、微组装、总装、调试、测试、实验(拷机、筛选、淋雨等)、外场测试等多类型的复杂工艺过程[1]。在复杂电子装备的制造过程中,制造物料清单(Manufacturing Bill of Material,MBOM)和实装物料清单(Built Bill of Material,BBOM)越来越被业务和数据管理人员所重视,广泛用于工艺分工、工时定额、材料定额、计划调度、质量检验、物料供应、成本计算、生产追溯、售后保障等各个方面。同时,MBOM和BBOM又在相应的产品生命周期中为计算机辅助工艺设计(Computer-Aided Process Planning,CAPP)系统、制造执行系统(Manufacturing Execution System,MES)及维修保障系统(Maintenance,Repair and Overhaul,MRO)等系统的集成提供一致的有效的实时数据链。

MBOM和BBOM的管理及其在制造过程中的连续传递,是制造数据管理的核心内容之一,其主要研究内容包括工程物料清单(Engineering Bill of Material,EBOM)–MBOM–BBOM间的数据映射关系、MBOM和BBOM建模、质量约束、异构系统间的数据集成接口等[2]。目前,国内外的研究主要针对物料清单(Bill of Material,BOM)数据在产品不同研制阶段的转换模式与相关算法技术[3–5],而未对具体行业需求,尤其是复杂电子装备制造过程多层级、多节点、信息庞杂的MBOM和BBOM的数据建模及其在系统集成中的应用开展深入研究。

本文首先定义了复杂电子装备MBOM和BBOM所管理的数据范围,在对复杂电子装备制造业务进行分析的基础上,给出了MBOM和BBOM模型以及EBOM–MBOM–BBOM的映射过程;然后按照对MBOM和BBOM模型的约定、映射流程,以及质量约束、安全约束及数据服务机制,通过组件化Webservice技术[6],构建起基于MBOM的MES与CAPP系统集成和基于BBOM的MES与MRO系统集成的数据链路,为更全面高效而稳定地实现制造过程异构系统集成提供了一条有效路径。

1 复杂电子装备的MBOM与BBOM建模

1.1 复杂电子装备的MBOM建模

通常,在电子装备制造厂,工艺系统会承接EBOM物料信息,按照制造厂的产品实际制造过程和设备资源条件,进行MBOM的规划及定义,以结构化表达装备制造过程的物料清单,按照整件、部件、零件、工序等层级进行数据组织。

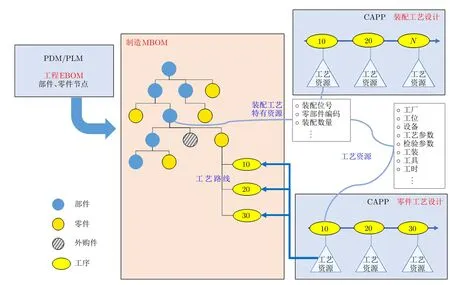

随着电子装备的产品设计逐步向模块化转化,需要在工艺设计过程中依照装配顺序,将EBOM上由若干零件组成的模块设置为虚拟件。产品的装配工艺设计好后,其MBOM信息将随工艺文件一起归档。在应用系统中,MBOM中的各个Part节点及其父子关系通常用结构树来表示,如图1所示。

图1 复杂电子装备MBOM模型

MBOM的对象模型一般包含以下关键属性:

1)装配关系。它表示零部件的装配关系与顺序,是工艺人员基于EBOM的明细表按照实际工艺技术条件设计的装配顺序,是对BOM结构的再造。装配关系可用阿拉伯数字或希腊字母表示,从小到大,最小的标识最终成品,后续为零部件。

2)物料编码。物料编码一般包括自制件图号和外购件的物资编码,与EBOM明细表中相应零件的编码相同。其中,工装号/虚拟件号由工艺部门按照工艺管理规范定义。

3)物料名称。物料名称与物料编码一一对应,与明细表一致。

4)物料分类。物料通常分为一般件、关键件和重要件。

5)型号。零件属性按机械零件国家标准表达。

6)尺寸信息。零件属性包括长、宽、高、半径等。

7)原材料编码。零件属性之一是零件所用原材料的物料编码。

8)单位,即物料的计量单位。

9)版本号,即工艺零部件、工装件对应的工程图版本号。虚拟件、标准件和成品件版本号不填。

10)装配数量,即零部件在工序中的安装数量,用于产生备料计划以及设计与执行一致性的核查。

11)父图号,即零部件所在装配图的图号。

12)工艺路线。它是零部件的生产执行路线,表达工序间的串并连接关系,是编制工序计划的依据。

13)工序。它是工艺路线的基本组成单位,其属性包括工序号、工序描述和工序执行内容(工步)。

14)定额工时。它表述工序准备、执行过程所需周期,通常包括准备工时、加工工时、成组加工工时、成组数量、周转工时等数据。

15)工序参数,包括工艺技术参数、自检项、专检类型、专检项等技术数据。

16)工序资源。它是执行工序所需的各类制造资源,包括工装、工具、加工设备、调试测试用仪器仪表、检测设备、辅助性材料等数据。

1.2 复杂电子装备的BBOM建模

BBOM是产品实际制造过程的结构化物料清单。它是MBOM的实例化数据,反映产品各零部件的实物信息,包括序列号、加工记录、偏差、产品软件和硬件装机版本等信息。

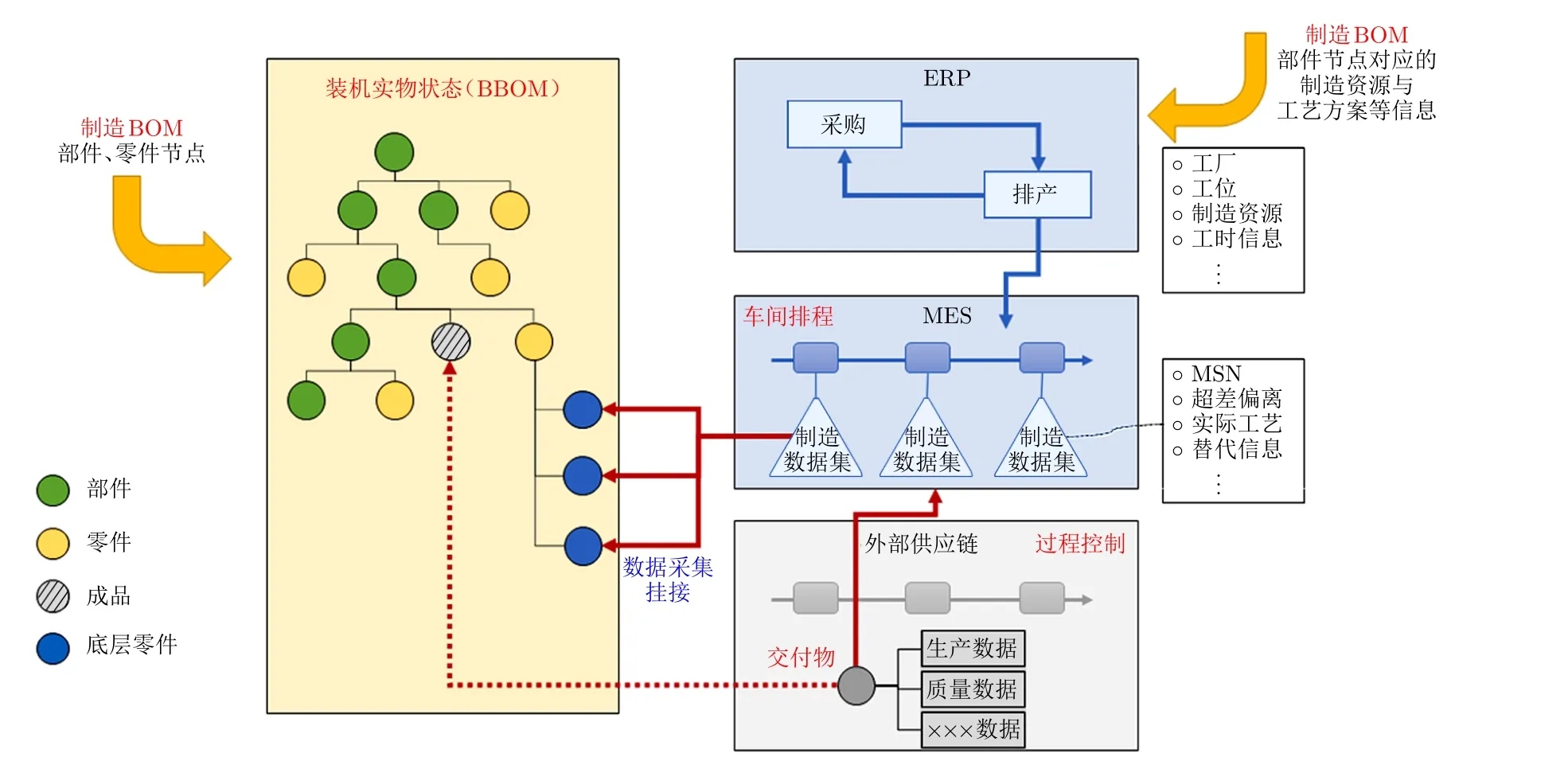

通常,在电子装备制造厂,产品的BBOM结构会基于MBOM进行实例化构建,其结构组成继承MBOM结构信息。BBOM是反映产品实际装配组成的物料清单,通常与装备台套一一对应。BBOM层次划分原则上应尽量与MBOM相关。因此,BBOM的物料基本信息、工艺路线、工序属性和工序资源信息通常与MBOM一致,如图2所示。同时,信息系统会针对每个台套BBOM附加以下信息:

图2 复杂电子装备BBOM模型

1)单台套(批次)实际装配的零部件属性及其组成结构数据;

2)记录订单的发料信息(发货批次、合格证号等);

3)实际装配的零部件的批次号,其中外购件需要记录或关联到供货厂家的生产批次;

4)计划数据,包含产品各级零部件的订单计划、工单计划、计划执行结果、检验结果等信息;

5)制造过程数据,包括工单执行过程中的计划执行数据、工艺参数、自检参数、实装物料数据、设备参数与运行数据、仪器仪表的测试数据、质检结果数据、问题处理数据、更改通知数据等信息;

6)质量数据,包括首检数据、批检数据、一次交验不合格数据、不合格品审理数据等信息;

7)外协数据,包括与外购/外协零件或外协工序相关的生产订单、工序执行进度、质检单、工艺文件、成品物流数据、生产问题等信息。

2 复杂电子装备MBOM和BBOM的映射转换方法

2.1 EBOM与MBOM的映射过程

复杂电子装备从EBOM到MBOM的映射,就是设计视图通过工艺规划与分工、零件工艺设计以及装配工艺设计,最后形成MBOM。映射过程包括工艺规划与分工阶段和工艺路线设计阶段。

2.1.1 工艺规划与分工阶段

在该阶段,通常CAPP系统从产品数据管理(Product Data Management,PDM)系统获取归档的EBOM,结合设计要求和交付规范,确定零部件的加工及装配顺序,完成工艺路线规划和工艺专业分工,并形成相应的信息视图。

2.1.2 工艺路线设计阶段

在这个阶段,精密机加工、钣金加工、复材加工、印制板制造、产品调试等专业根据工艺分工,进行零件加工工艺编制;微组装、线缆/插件电装和产品总装专业根据组件装配顺序和各组件的工艺路线,形成部件/组件的零件参装表,进行装配工艺编制。最终,工艺通过审批固化归档时,形成完整的MBOM数据。

这里,复杂电子装备中的印制板专业对MBOM的形成还有以下特殊要求:1)进行印制电路板(Printed Circuit Board,PCB)T面与B面的工艺设计时,需对EBOM中相应的Part节点进行拆解,并为拆解后的子Part设置相应的数量;2)进行表面贴装技术(Surface Mount Technology,SMT)拼板的工艺设计时,需对EBOM的相关Part节点进行合并。

2.2 MBOM与BBOM的映射过程

复杂电子装备从MBOM到BBOM的映射,是从工艺视图MBOM开始,通过投产排程、发料齐套和生产执行的3个业务阶段和6个主要步骤,最后形成N个台套的BBOM。MBOM与BBOM的映射过程包括投产排程阶段、发料齐套阶段和生产执行阶段。

2.2.1 投产排程阶段

Step1:构建BBOM框架

企业通常通过企业资源规划(Enterprise Resource Planning,ERP)系统(一些企业可能将投产定制在MES系统中),对MBOM进行投产,对象包括产品、专用工装和贵重辅料耗材,形成N套基于MBOM基本架构的BBOM框架。此时,BBOM框架主要从MBOM继承了零部件的装配关系和基本属性。零部件的基本属性包括设计属性(图号、名称、版本、材料、颜色等)和生产基本信息(单位、物料型号、ABC分类码、工艺路线、工时定额等),尚缺乏实际的计划数据、制造过程数据、外协数据和质量数据。

Step2:加载计划数据至BBOM节点

ERP系统综合库存情况,通过物资需求计划(Material Requirement Planning,MRP)平衡,得到每个台套的自制生产计划、外协生产计划和物资采购计划,这些计划将被抽取并附加在每个BBOM的零件/组件节点上。

自制计划在MES系统中被进一步编制为工序计划与工单,确定计划的执行资源。工单正式下达后,将存储在相应BBOM的零件/组件节点上。

2.2.2 发料齐套阶段

Step3:加载实际发料数据至BBOM节点

MES系统通过使用各套装备的BBOM,产生部件/组件生产订单的备料计划,以方便车间根据库存实际情况发起领料申请,也方便库房对订单的物料领用进度进行把控,防止错发、超发和漏发。这样,库房的实际发料信息将存储在相应BBOM的部件/组件节点上。主要发料信息包括订单号、图号、备料的物料编码、发料数量、合格证、发料批次号等。

2.2.3 生产执行阶段

Step4:加载制造过程数据至BBOM节点

MES系统对生产订单和工序计划的执行进度进行监控,并根据计划情况进行计划的重调度。如果出现报废、返工和返修,则补投产。

在生产过程中,MES系统实时监控物料的装配进度和实际使用批次,及时发现缺料情况,并发起领料。在此过程中记录物料成本和工时成本,并对其进行累计和监控。以上信息都将存储在相关台套BBOM的零件/组件节点上。

Step5:加载外协数据至BBOM节点

外协生产订单和外协工序计划执行完成后,其计划、完工、质检和成本信息存储在相应BBOM的零件/组件节点上。

Step6:加载质量数据至BBOM节点

工序计划的质量数据包括自检、首检、批检的检验单以及一次交验不合格及不合格品审理的信息,在业务闭环后将存储在相应BBOM的零件/组件节点上。

最终形成的BBOM将体现出每台套电子装备的实际物料批次组成,可追溯其生产计划的执行过程、质量检验结果、成本信息及异常损耗信息。

3 信息系统集成服务

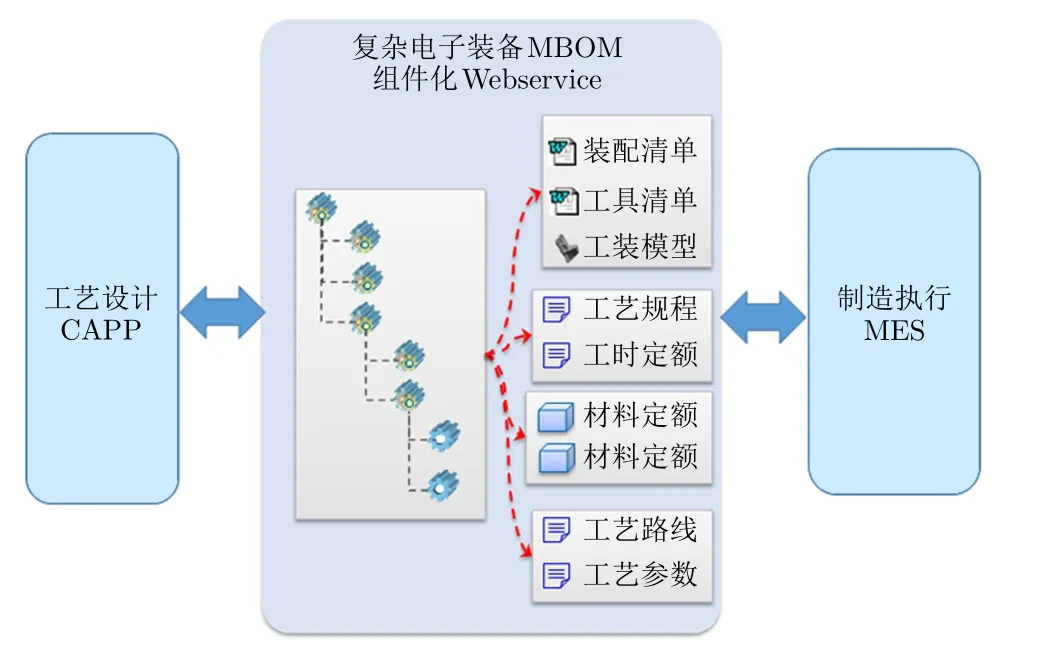

按照对MBOM和BBOM的模型约定、映射流程以及质量约束、安全约束和数据服务机制,通过组件化Webservice技术,构建起基于MBOM的MES与CAPP系统集成和基于BBOM的MES与MRO系统集成的数据链路。

3.1 基于MBOM的MES与CAPP系统集成

大型电子装备企业通常由多个研发专业部和制造车间组成。在不同信息系统中,同类信息的编码方式可能不同,而不同类信息间可能存在数据关联。MES与CAPP系统集成涵盖组织、物料档案、工艺路线和工艺资源信息,这些信息间存在依赖关系,如果分别集成,则可能因缺乏基础信息项而出错。本文构建基于MBOM的集成接口,可一次性完成以上信息的集成,实现MES与CAPP系统的高效集成,如图3所示。该接口由MES系统提供,CAPP系统按业务流程需要调用。

图3 基于MBOM的MES与CAPP系统集成

3.1.1 调用关系与执行过程

如图3所示,首先CAPP系统在发布MBOM时,按照系统间组织、物料档案、工艺路线、工时信息、工序资源和工艺参数的接口约定,进行自动映射,并将信息加载入MES系统提供的Webservice接口,实现MBOM由CAPP向MES的发布。

在信息写入MES系统的过程中,该信息接口遵循先物料档案、后工艺路线和工时信息、再工序资源和工艺参数的原则,首先接收最新的基本物料信息,再按照要求接收并存储MBOM相关信息。CAPP系统可周期性地定时调用该接口。根据MES系统的缓存承载量,一般建议将数据更新周期控制在5 min,即CAPP定时调用周期不大于5 min。实际实施时可参照CAPP系统的数据量和更新频率,对调用周期做适当调整。

3.1.2 交互数据说明

1)物料档案主要包括物料编码、名称、分类、型号、尺寸、版本号等;

2)工艺路线主要包括工序串并连接关系及工序号、工序描述、工序执行内容等;

3)工时信息主要包括准备工时、加工工时、成组加工数量、成组工时、周转工时等;

4)工序资源主要包括工装、工具、加工设备、调试测试用仪器仪表、检测设备、辅助性材料等信息;

5)工艺参数主要包括技术参数、自检项、专检类型、专检项等信息。

基于MBOM的MES与CAPP集成接口,避免了单独数据项独立集成可能产生的数据丢失、错漏等问题,提高了跨系统信息集成及数据传输的效率。

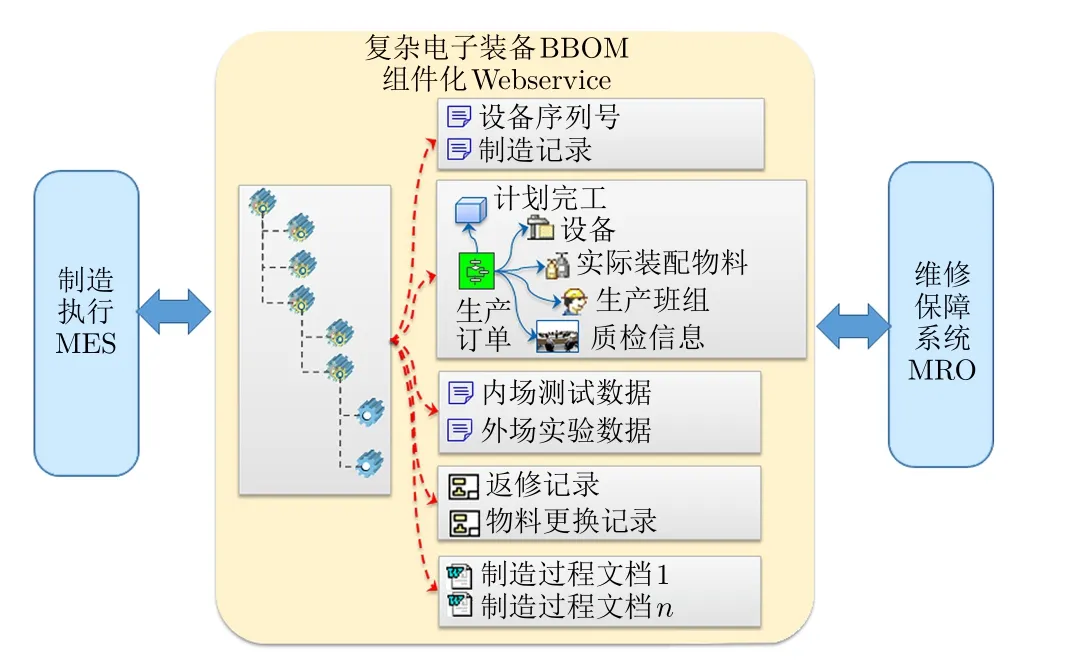

3.2 基于BBOM的MES与MRO系统集成

在复杂电子装备维修过程中,需要形成维修BOM,而维修BOM来源于BBOM。MES系统与MRO系统通过BBOM集成,可以高效传递维修所需的装备实际状态信息,而无需单独构建物料档案、装机清单、零部件位置号、零部件序列号的信息接口。本文基于BBOM模型,实现了MES与MRO系统集成的接口。该接口由MRO系统提供,MES系统按业务流程需要调用。

3.2.1 调用关系与执行过程

复杂电子装备通常按分系统构建面向单机的维修BOM顶层结构,如数据处理、电源等。在分系统下按产品部件结构进一步分解。如图4所示,MES系统将BBOM归档时,按照系统间组织、物料档案、装机清单、计划信息、制造过程信息和质量信息的接口约定,进行自动映射,并将信息加载入Webservice接口,将BBOM及关联的实效信息发布给MRO系统。

图4 基于BBOM的MES与MRO系统集成

在信息写入MRO系统时,信息接口同样遵循先物料后BOM的原则,接收相关信息,如有错误,则MRO系统反馈错误信息,供MES系统端处理。

3.2.2 交互数据说明

1)物料档案主要包括物料编码、名称、分类、型号、尺寸、版本号等;

2)装机清单主要包括零部件号、位置号、序列号、装配人、装配时间、上级组件号等;

3)计划信息主要包括订单号、产品图号、名称、版本号、计划开工日期、计划完工日期、计划数量、优先级以及工序;

4)制造过程信息包括装配完工数量及时间、制造工时、配合工时、自检、工艺参数以及因一次校验不合格或审理不合格而进行的返工/返修信息;

5)质量信息主要包括检验单、一次交验不合格审理单、质量不合格品审理单、相关的质检过程及质检结果、由计量测试设备测得的参数等。

4 结束语

综上所述,在CAPP,MES和MRO集成环境下,MBOM和BBOM的搭建从MBOM和BBOM的节点属性定义到对EBOM部件、组件的合并/拆解,再到MBOM和BBOM在异构系统间的发布,需要考虑各类数据在不同系统中的存在性和包含关系,以最佳的兼容性有效地指导生产。

相对于传统的工艺投产、装备维修的信息传递方式,通过MBOM和BBOM的标准化设置,从工艺设计到生产投产,从生产执行到维修维护,相应的信息都继承到了MBOM和BBOM上,同时最大程度地降低了生产制造过程与工艺流程的耦合性,提升了系统的多产品适应性和集成化程度,提高了复杂电子装备的制造效率。