某相控阵阵面热设计及流量分配研究*

2021-06-26司俊珊冯志新

司俊珊,刘 兵,冯志新

(中国电子科技集团公司第二十九研究所,四川成都610036)

引 言

随着现代电子技术的发展,在雷达与电子战综合一体化系统中,有源相控阵体制已经成为唯一的选择。有源相控阵天线阵面主要由T/R组件及阵列天线构成。为满足高功率放大要求,作为核心器件的T/R组件,因芯片的集成化程度越来越高,不仅热耗急剧增长,热流密度也越来越大,成为阵面最主要的热源。美国海军预测未来T/R组件的热流密度有可能突破1 000 W/cm2[1]。长期过热是导致电子元器件失效的主要因素。美空军整体计划分析报告里指出:电子设备的失效55%是由温度引起的;“10◦C法则”也明确指出:半导体器件的温度每升高10◦C,其可靠性就会降低50%[2]。高热耗、高热流密度使得有源相控阵阵面散热设计成为相控阵设计中的关键技术之一。

相位一致性是T/R组件最重要的指标之一,T/R组件之间通道相位不一致将直接导致有源相控阵天线发射波束或接收波束指向偏移,而T/R组件通道相位一致性在很大程度上取决于其中功率放大器的相位一致性。功率放大器工作稳定,则其相位稳定,相互之间的相位一致性高。功率放大器为功率器件,效率低导致热耗高、热流密度大,过高的工作温度导致工作不稳定,不仅严重影响相位稳定,也造成相互之间相位差异极大,所以严格控制功率放大器的工作温度及其均温性是有源相控阵阵面热设计的关键。目前,液冷系统是解决有源相控阵散热问题行之有效的主要手段之一,其流量合理分配是控制T/R组件之间温度差异的关键保证。

1 热设计方案

某相控阵阵面共计126个T/R组件,单个T/R组件含4个热耗为32 W的功率芯片,芯片热流密度为110 W/cm2,全阵总热耗为16.128 kW。阵面热设计要求为:1)T/R组件底板温度≤75◦C;2)阵面T/R组件底板之间温度差≤10◦C。

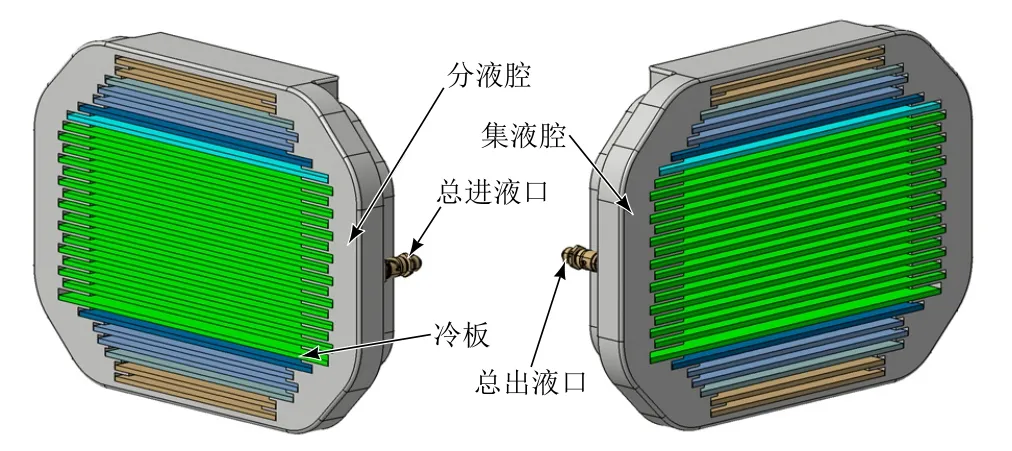

根据布阵特点,综合考虑热设计要求及液冷系统流量分配合理性,散热方案如图1所示:阵面左右端设置分液腔、集液腔,与基座集成化设计为一体,总进、出液口采用相同型号通径Φ8 mm的卡扣式快换接头。每行T/R组件共用一个冷板,各行冷板除长度存在差异外,在结构形式(含流道)、外形尺寸(宽度和厚度)与材料选用等其他方面均完全一致。所有冷板进、出液口使用相同型号通径Φ3 mm的盲插连接器与分、集液腔并联连接。

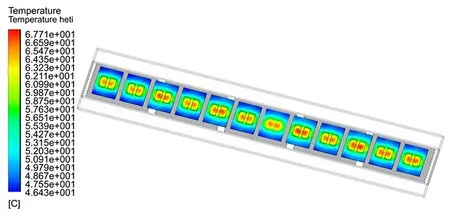

图1 阵面布阵及热设计方案

图1所示的相控阵共有28个长短各异、热耗不同的并联冷板。为了能够有效控制T/R组件之间的温度差异,采取等流阻流量均分的分流设计,这样可以极大减少流量种类,降低分流设计复杂程度,提高了工程可实现性。

该相控阵无外部热源,外界大气环境对液冷系统的影响较小,可以忽略不计,认为并联冷板冷却液入口端温度一致;在流量相等的条件下,出口端温度取决于冷板承载的热耗,热耗越高,出口端冷却液温度越高,出口端T/R组件底板温度越高。据此分析,阵面T/R组件底板最高温度及最高温度不均一性发生于最长冷板。换言之,只要保证最长冷板上T/R组件底板最高温度和最大温差分别不大于75◦C和10◦C,即可保证阵面热设计要求。按此思路,先计算阵面散热所需总流量,按冷板数量平均分配;将分配结果作为输入条件,运用仿真软件对最长冷板开展热仿真分析,校核T/R组件底板最高温度与最大温差是否满足热设计要求。

2 流量计算

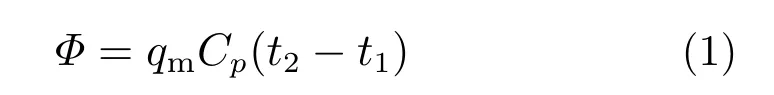

根据能量守恒及稳定态流动热能方程,液冷系统中冷却剂吸收的热量与冷却剂的流量、比热容及进出口温差的关系为:

式中:Φ为冷却剂吸收的热量,W;qm为冷却剂的质量流量,kg/s;Cp为冷却剂的定压比热容,J/(kg·K);t2为冷却剂出口温度,◦C;t1为冷却剂入口温度,◦C。

通常认为冷却剂温度越低越有利于散热。根据流体力学,液体温度降低,动力粘度升高,液体流速降低;动力粘度ν与雷诺数Re,液体流速V及管道直径D的关系[3]为:

根据临界雷诺数(Re=2 000)判定流态(层流或紊流),大于临界雷诺数为紊流,否则是层流。根据传热学理论,对流换热在靠近固体壁面的紊流核心区主要依靠涡漩流这种更强烈的对流效应传递热量,紊流边界层段的平均表面传热系数高于层流边界层段,紊流流态更有利于散热[4]。所以,冷却剂温度并非越低越好,选取适当的温度,冷却剂动力粘度低、流速高、雷诺数大,紊流度足够,对流换热效果好。

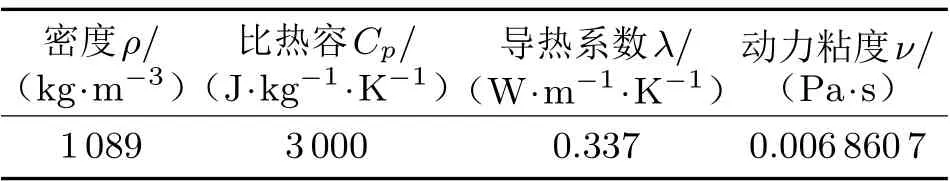

目前,相控阵液冷系统冷却介质普遍选用AF65#航空防冻液,其优点是冰点低、比热容及导热系数较高,缺点是动力粘度随温度降低而大幅升高。权衡考虑为相控阵提供冷却剂的二次冷却装置的重量、体积及成本,本热设计方案设定冷却液入口温度不大于20◦C,此时AF65#航空防冻液的热性能参数如表1所示。

表1 AF65#航空防冻液热性能参数(20◦C)

取冷却剂进出口温差为5◦C,根据式(1)计算得出冷却剂总体积流量Q=59.2 L/min。则采用流量均分设计方案时,全阵28个冷板每个冷板的分配流量约为2.11 L/min。

3 仿真分析

对最长冷板开展热仿真分析,获得T/R组件底板最高温度与最大温度差,校核分配流量是否满足散热需求与热设计要求。

3.1 边界条件

冷却介质为AF65#航空防冻液;供液温度为20◦C;供液流量为2.11 L/min。

3.2 仿真模型

采用ANSYS CFX开展仿真分析,根据软件的建模特点和要求,在确保仿真结果不失真的前提下,对模型进行如下简化:1)忽略辐射及空气对流散热;2)忽略与散热无关的结构,如螺钉及螺钉孔。

冷板总热耗为1 536 W,每个T/R组件内含4个热耗为32 W,热流密度为110 W/cm2的功放芯片,芯片用导热银胶(厚度为0.05 mm)与钼铜载板粘贴。钼铜载板尺寸为14 mm(长)×5.6 mm(宽)×0.8 mm(厚),导热系数为185 W/(m·K),焊接在厚度为1.6 mm,导热系数为170 W/(m·K)的铝合金盒体上。

冷板材料5A06铝合金的密度为2 700 kg/m3,导热系数为167 W/(m·◦C)。冷板内流道采用串并联形式内置微小槽道,槽道尺寸为5 mm(高)×0.5 mm(宽)×0.5 mm(肋厚)。T/R组件盒体与冷板之间均匀涂抹导热脂,接触热阻取2.32×10−4m2·K/W[5]。

计算模型选择标准k-ε湍流模型,入口为速度进口,收敛标准是判断各物理量的相对残差小于10−6,计算步长为300。

3.3 仿真结果

经仿真计算,最长冷板T/R组件底板热源位置温度分布如图2所示,热源位置最高和最低温度分别为67.71◦C和62.21◦C,温差为5.5◦C,满足最高温度不超过75◦C,最大温差不超过10◦C的热设计要求。

图2 T/R组件底板温度分布云图

4 流量分配

流量与流阻密切相关,进行流量分配必须对系统的流阻进行校核,图1所示阵面流量的分配采取各冷板等流阻匹配设计方法。

根据流体力学,流量、压力损失及流阻的关系[6]为:

式中:∆P为系统总压力损失,N/cm2;Z总为总流阻,N·s2/m3;Q为流量,m3/h。

总流阻Z总由沿程流阻和局部流阻两部分组成。沿程流阻由流体运动状态的改变(层流变紊流)、流道的粗糙度及流道截面的形状造成,沿程流阻造成沿程压力损失;局部流阻由流体运动方向、流速大小及流动截面的改变造成,局部流阻造成局部压力损失。系统总压力损失∆P为沿程压力损失与局部压力损失之和。

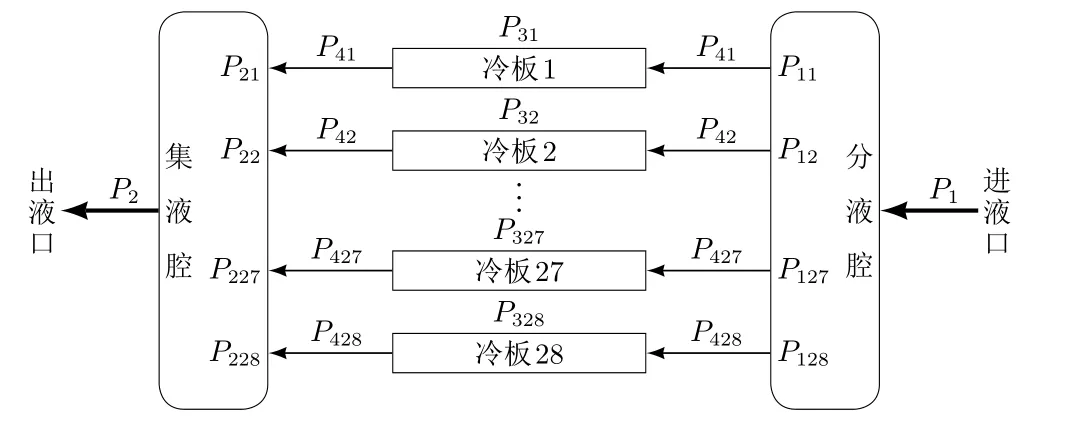

相控阵液冷系统并联各行冷板的总压力损失组成如图3所示。

图3 并联各行冷板总压力损失组成

根据流体力学,并联管路各支路总压力损失相等,即:

液冷系统并联冷板各支路总压力损失由以下几部分组成:分液腔入口到各行冷板入口的压力损失P1n(n=1,2,···,28);各行冷板出口到集液腔出口的压力损失P2n(n=1,2,···,28);各行冷板内部压力损失P3n(n=1,2,···,28);各行冷板与分/集液腔连接处压力损失P4n(n=1,2,···,28);P1和P2位于液冷系统总进出口端,只影响液冷系统总压力损失,对流量分配无影响。各行冷板与分/集液腔之间的液冷接头选择同一型号,在等流量条件下压力损失相等,P4n对流量分配无影响。分/集液腔尺寸相同且体积较小,经仿真计算,P1n之间及P2n之间误差均小于1%且较P3n小了近2个数量级,对流量分配影响较小,忽略不计,分/集液腔可近似看作等压腔。

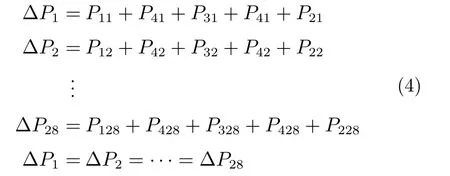

综上所述,各行冷板的流量分配主要由P3n决定。由图1可以看出,各行冷板长短不同,在相同流量条件下,各行冷板流阻不等。通过仿真计算得到各行冷板压力损失P3n,按照等流阻设计原则,以最长冷板流阻(图4)为基准,其余各行冷板入口设置流通截面可调节流环以增加流阻,分别对各冷板在额定流量下进行流阻测试,微调节流环流通截面直至流阻与最长冷板相同,保证各行冷板支路流阻一致,实现阵面流量均分设计。

图4 最长冷板流阻仿真

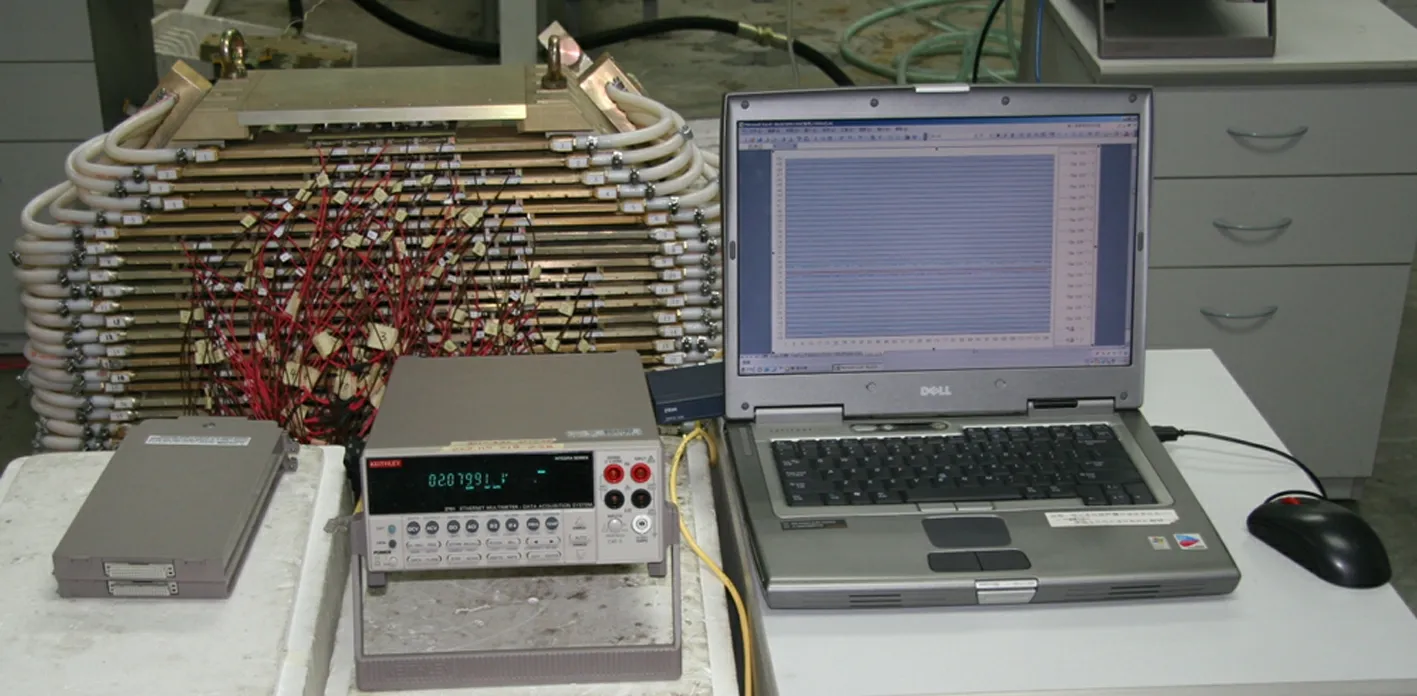

5 试验验证及结果分析

采用薄膜电阻模拟热源,温度传感器采用T系列铜–康铜热电偶,温度采集使用160通道美国吉时利公司的2701数据采集器,根据薄膜电阻值及热耗计算输入28 V直流电流,对全阵进行温度测试,如图4所示。

图5 全阵温度测试

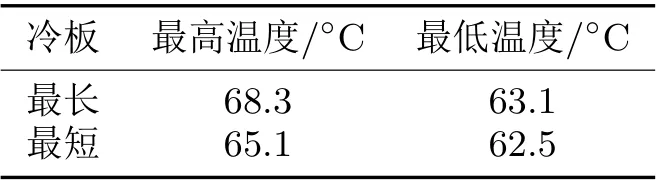

最长、最短冷板温度测试结果如表2所示。从试验结果可以看出,T/R组件底板最高温度为68.3◦C(小于75◦C),最低温度为62.5◦C,温度差为5.8◦C(小于10◦C),均满足阵面热设计要求。

表2 最长、最短冷板温度测试结果

工程上流量测试一般分为在各支路串入流量计的直接测试法和采用超声波的非接触测试法。对于图1所示的相控阵,因其结构集成度极高,两种测试方法均难以实施,因此以温度测试结果间接验证流量分配。从表2温度测试结果可以看出,流量分配满足散热需求,流量分配设计合理可行。

由温度测试结果分析可知,造成测试数据与仿真结果之间偏差的主要因素如下:

1)测试样件T/R组件与冷板之间导热脂涂抹不均匀,导致接触热阻不一致,增加了温度差异;工程应用中同样需要面对此问题,可通过完善工艺手段尽可能减小导热脂涂抹的不均匀度。

2)测试用薄膜电阻之间阻值差异导致产生的热量不一致;实际工程中,功率芯片装入T/R组件之前均要通过筛选,可在较大程度上避免该问题。

3)节流环调节存在一定误差,可通过优化设计减小调节误差。

4)为便于节流环调节,冷板样件与分/集液腔采用的是等长软管连接;实际工程应用的冷板通过盲插接头直接与分/集液腔连接,可避免该误差。

6 结束语

文中介绍的相控阵规模虽然不大,但其热设计及流量分配设计思路对更大型相控阵或分布式液冷系统均具有较高的借鉴价值。采取合理的分层和分块,将大型相控阵或复杂液冷系统转化为若干小型并联网络,按照流阻匹配进行流量分配,使大型、紧凑度高的相控阵及复杂液冷系统的流量分配难度极大降低,提高工程可实现性。