微小通道液冷冷板散热性能分析∗

2015-01-23

(中国电子科技集团公司第三十八研究所,安徽合肥230088)

0 引言

随着电子元器件技术的发展和微组装能力的提升,未来全数字雷达T/R组件或全数字阵列模块的热耗将达到千瓦量级,功率芯片的极限热流密度将可能超过500 W/cm2,必须发展高热流密度组件冷却技术。

微小通道的概念最早由Tuckerman和Pease于1981年提出,并从理论上证明了微通道单相水冷的理论散热能力可达到1 000 W/cm2[1]。近二十年来,学术界开展了大量的微通道冷却机理研究、性能分析和工程应用尝试等工作,比如Sharma等针对双层微小通道冷板的冷却性能进行理论分析[2-3],林林等针对微通道冷板散热性能进行优化研究[4],王从师等将微小通道冷板在有源相控阵天线阵面冷却上进行了工程应用[5]。

与常规液冷冷板相比,微小通道液冷冷板具备流道对流换热系数高、极限散热密度高、冷板热阻低和结构紧凑等优点,在高热流密度高热耗组件冷却领域潜力巨大。大量已开展的技术研究主要集中在微小尺度流动机理研究,微小流道入口效应研究等方面,针对未来数字阵列雷达核心部件[6],如全数字阵列模块的冷却应用报道很少。

为进一步分析微小通道结构传热的微尺度效应,并综合优化微小通道液冷冷板的散热性能和成型难度。本文针对典型的内嵌矩形肋片而形成的微小通道冷板结构,开展了微小通道冷板与常规冷板的冷却性能对比及结构参数优化研究,最终针对某型高热耗全数字阵列模块的冷却问题,进行了应用设计和试验测试等工作。

1 微小通道液冷冷板概述

传统蛇形通道是电子设备液冷冷板中最常用的流道结构,冷却介质沿冷板内蛇形通道依次流经功率器件下方,通过与冷板的强迫对流换热带走功率器件的热量,流道设计简单、易于加工,但冷板散热能力有限,难以满足高热耗高热流密度组件散热需求。

微小通道液冷冷板设计,采用流动的微尺度效应和边界层效应,大大提高冷却介质与冷板的对流换热系数,极大提升单位体积冷板的换热面积,从而达到提升冷板散热能力的目的,能有效突破蛇形通道冷板的极限散热能力瓶颈,大大降低高热耗高热流密度组件冷却对冷却液流量和冷板体积的要求。微小通道液冷冷板虽然具有散热能力强、散热密度高、供液流量要求低、冷板热阻低和结构紧凑等优点,但同样存在冷板结构加工成型困难以及流动阻力较大等问题。在进行微小通道液冷冷板工程设计时必须对其散热能力、成型难度以及冷板压损等特性进行综合优化。

2 液冷冷板散热性能分析

为兼顾微小通道冷板的可加工性并降低冷板压损,在冷板底板上加工形成微小型矩形肋片形成1 mm左右宽度的微小尺度流道结构,通过多根微小通道并联的流场结构在提升微小通道区域换热能力的同时降低冷却液流动压力损失。

本文首先针对该型微小通道冷板结构,对比其与常规蛇形通道冷板的散热性能,并针对肋片厚度、肋片间距等关键结构设计参数进行微小通道液冷冷板散热性能优化。

2.1 计算模型

以小型冷板为研究对象,冷板尺寸为50 mm(长)×40 mm(宽)×10 mm(厚),冷板材料为铝6063,模拟热源尺寸为30 mm(长)×20 mm(宽)×4 mm(厚度),直接贴敷在冷板一侧。

常规蛇形通道冷板结构如图1所示,流道深度H=4 mm,流道宽度分3组,分别为W=4,5和6 mm。微小通道冷板结构如图2所示,流道深度H=4 mm,流道内嵌肋片结构参数分4组,分别为肋片厚度t=1.2 mm、肋片间隙d=1.8 mm,肋片厚度t=1.0 mm、肋片间隙d=1.5 mm,肋片厚度t=0.8 mm、肋片间隙d=1.2 mm,肋片厚度t=0.6 mm,肋片间隙d=1 mm。

图1 蛇形通道冷板结构示意图

图2 微小通道冷板结构示意图

针对具体冷板结构形式,使用成熟的流体动力学仿真软件对冷板散热性能进行仿真分析。仿真工况参考典型的电子设备冷板散热需求,环境温度取为50℃,冷却介质取60号防冻剂(66%的乙二醇水溶液),冷却液进口温度为35℃,通过调整模拟热源的功率来模拟不同热耗、不同热流密度的功率器件,以热源与冷板接触面温度低于85℃作为冷板是否满足散热要求的判据,分析常规蛇形通道和微小通道冷板的极限散热能力。

2.2 蛇形通道液冷冷板散热性能分析

蛇形通道冷板的散热能力会随着冷板供液流量的增大而提高,但受限于蛇形通道的自身流道结构形式,当冷却液流量增大到一定程度时,冷板散热能力随供液流量增大而提高的趋势已很微弱,甚至于不再提高,此时的冷板散热能力称之为冷板极限散热能力。对W=4,5和6 mm,H=4 mm等三型蛇形通道冷板的对流换热系数h、极限散热功率Q等散热性能参数进行研究,冷板对流换热系数由以下公式计算:

式中,散热功率Q即为热源壳温85℃所对应的热源功率,A为热源面积,Tw为热源壳体均温,Tf为冷板流体平均温度。

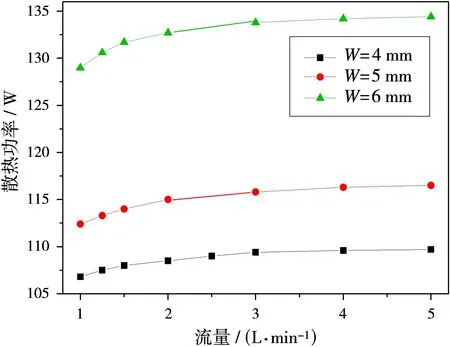

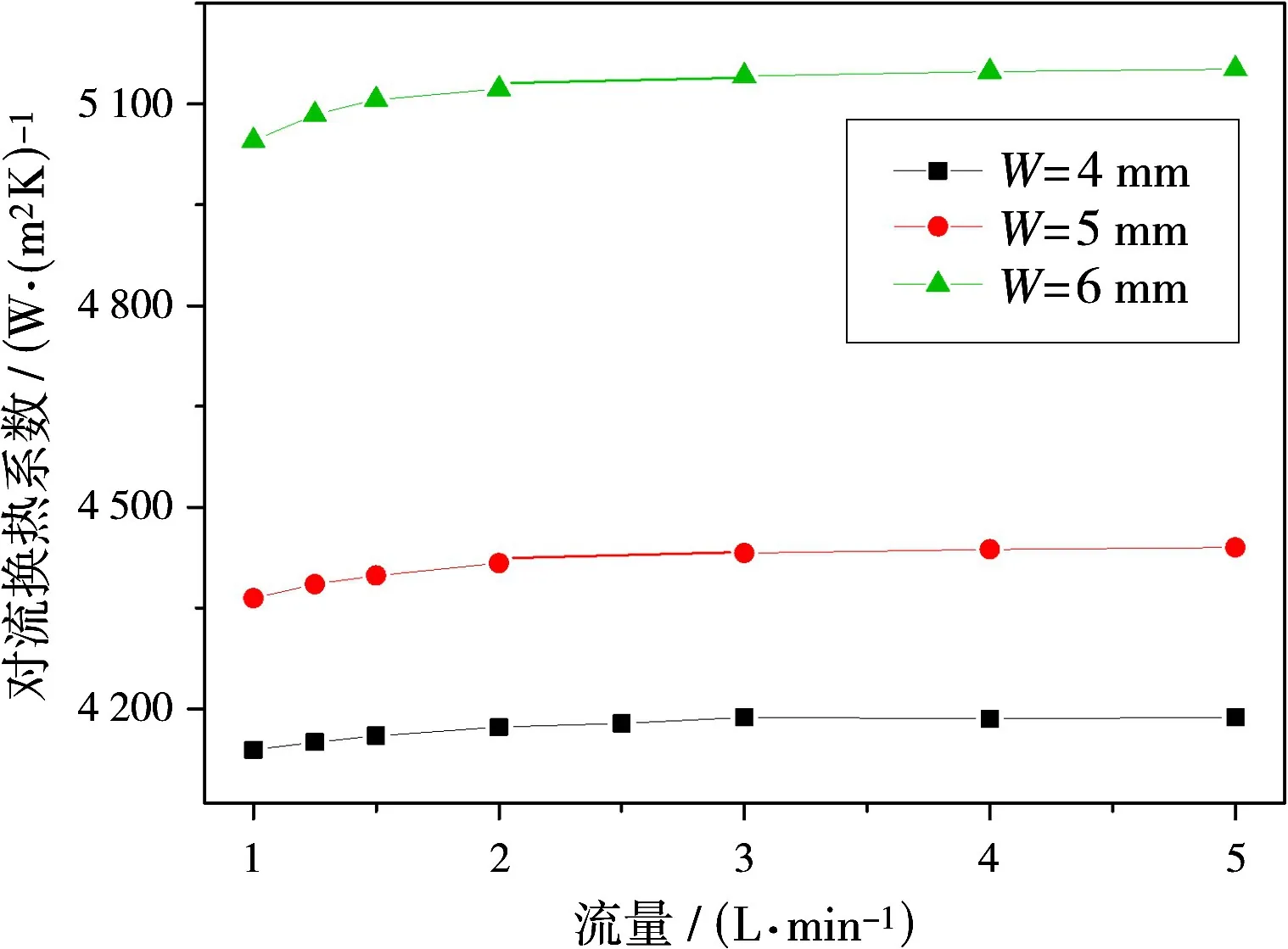

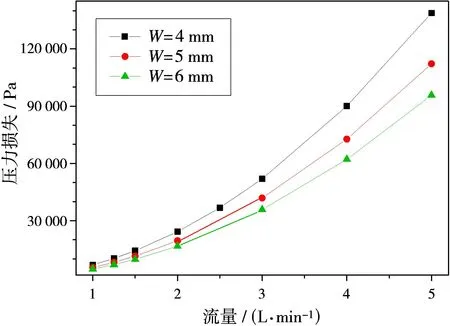

图3~图5分别为三型蛇形通道冷板的散热功率、对流换热系数和压力损失等性能参数随冷却液流量变化图。根据计算结果不难得出以下结论:

1)蛇形通道冷板的散热能力随冷却液流量的增大而提高,而提高的趋势随着流量的增大而减弱,最终将逐渐趋于一定值,也就是冷板极限散热能力,而冷板的压力损失随流量的增大而一直急速增大,近似于为流量增长速率的平方关系。

2)随通道宽度的增加,蛇形通道冷板流道换热面积加大,冷却液流速降低,冷板散热能力随之增加,冷却液压力损失随之降低。其中W=4,5和6 mm的蛇形通道冷板极限散热功率分别为110,116.5和134.5 W,对应的热源极限热流密度约为18.3,19.4和22.4 W/cm2,冷板极限对流换热系数约为4 188,4 440和5 152 W/(m2·K)。

图3 蛇形通道冷板散热功率随供液流量变化图

图4 蛇形通道冷板对流换热系数随供液流量变化图

图5 蛇形通道冷板压力损失随冷板供液流量变化图

2.3 微小通道液冷冷板散热性能分析

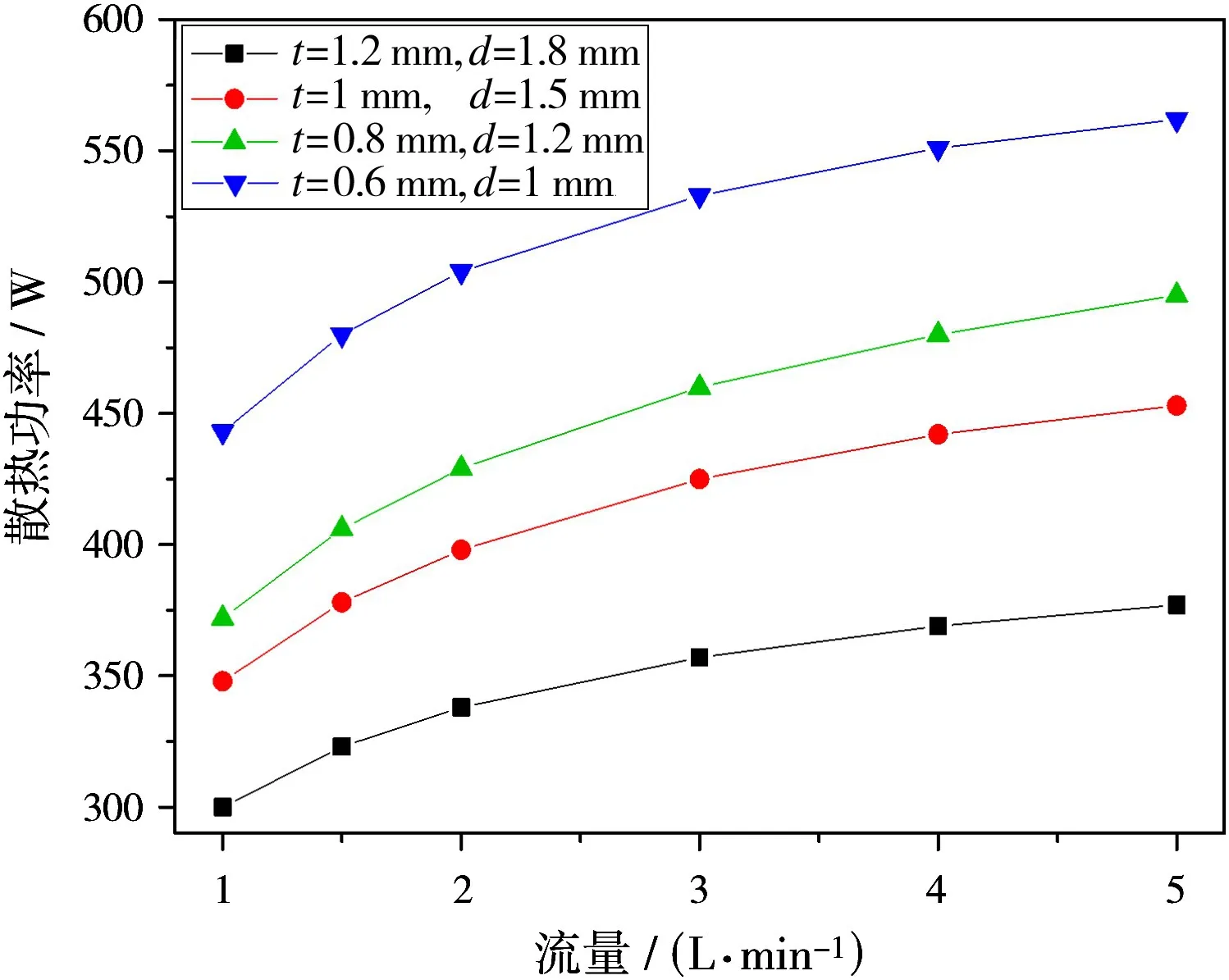

为了更好地比较微小通道液冷冷板与常规蛇形通道冷板在散热能力方面的差距,重点针对不同内嵌肋片结构参数的微小通道冷板极限散热能力。图6~8分别为微小通道冷板的散热功率、对流换热系数和压力损失随冷板供液流量的变化图。根据计算结果不难得出以下结论:

1)不同肋片结构参数的微小通道冷板的散热能力随冷却液流量的增大而提高,而提高的趋势随着流量的增大而减弱,最终将逐渐趋于一定值,也就是冷板极限散热能力,冷板的压力损失随流量的增大而急速增大。

2)随肋片结构尺寸的减小,微小通道肋片间的微尺度效应和扰流效应明显增强,冷板有效换热面积也随之加大,冷板散热能力随之增加。其中肋片厚度t=1.2 mm、肋片间隙d=1.8 mm,t=1.0 mm、d=1.5 mm,t=0.8 mm、d=1.2 mm,t=0.6 mm、d=1 mm的四型微小通道冷板极限散热功率分别为377,453,495和565 W,对应的热源极限热流密度约为62.8,75.5,82.5和94.2 W/cm2,冷板极限对流换热系数约为15 684,18 845,20 592和23 504 W/(m2·K)。

3)微小通道冷板的压力损失随冷却液流量的增大而不断提高,但通过采用微小通道并联的流场结构,并进行合理的优化设计,可以在显著提升冷板散热性能的同时,使微小通道冷板的压力损失与常规蛇形通道冷板的压力损失相当。

4)在相同冷却液流量的情况下,微小通道冷板的散热能力远远高于蛇形通道冷板,其中肋片厚度t=0.6 mm,肋片间隙d=1 mm的微小通道冷板的极限散热能力和冷板对流换热系数可达到流道宽度W=6 mm的蛇形通道冷板的4倍以上。

图6 微小通道液冷冷板散热功率随冷板供液流量变化图

图7 微小通道液冷冷板对流换热系数随冷板供液流量变化图

图8 微小通道液冷冷板压力损失随冷板供液流量变化图

3 微小通道冷板工程应用分析

本文以某型8通道数字阵列模块(DAM)的冷却问题为例,对微小通道液冷冷板的工程应用效果进行分析。该型DAM组件热耗约为884 W,功率管热耗约为85 W,热流密度约为25 W/cm2,需要满足50℃极限环境温度下DAM所有功率器件壳温低于75℃的散热要求。

为降低微小通道冷板的成型难度,通过大量仿真优化确定DAM冷板流道结构,在冷板底板上机加成型微小肋片群结构,其中肋片厚度t=1 mm、肋片间隙d=1.5 mm,冷板底板与盖板焊接形成多条微小通道并联的流道结构。

针对50℃极限高温环境,对优化后的微小通道液冷冷板散热效果进行校核,取供液流量为3.5 L/min、供液温度为35℃,仿真结果显示位于流道最下游的功率管的壳温最高,约为64℃,冷板压力损失约为14700 Pa,如图9和图10所示,满足DAM散热设计要求。

图9 某型DAM功率管温度分布图

图10 某型DAM冷板流道压力分布图

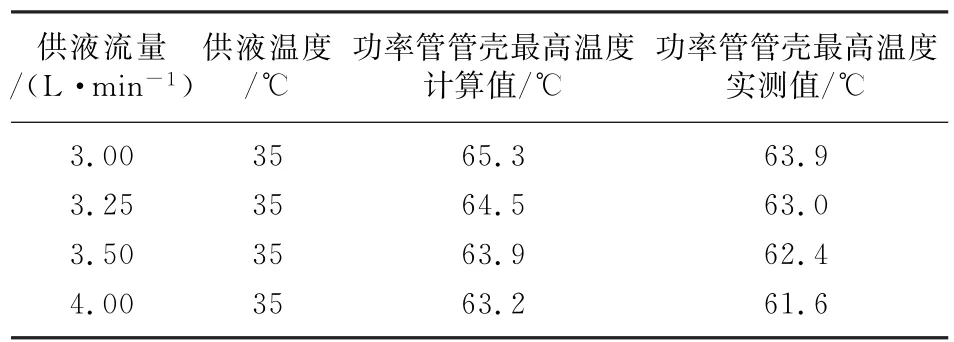

为验证微小通道冷板的实际散热效果,在环境温度为28℃、供液温度为35℃的条件开展不同的供液流量下集成微小通道液冷冷板的DAM温度测试工作,并与仿真计算结果进行了比对,如表1所示。不难看出,功率管管壳温度随供液流量的增大略有下降,管壳温度的实测值和计算值的整体吻合度高,实测值略低1.5℃左右,这主要是因为功率管实际热耗略低于计算热耗,以及计算模型接触热阻取值略为保守所导致。

表1 某型DAM冷板功率管壳实测温度对比

4 结束语

微小通道液冷技术利用传热微尺度效应和边界层强化换热机理,大大提高冷却介质与冷板的对流换热系数和比换热面积,通过冷板内嵌多根微小型肋片的形式形成多条微小通道并联的流道形式,在强化冷板散热能力的同时,兼顾冷板的可加工性与压力损失特性。经计算表明,50 mm×40 mm尺寸的典型微小通道液冷冷板的极限对流换热系数超过20 000 W/(m2·K),极限散热能力超过560 W,对应的热源极限热流密度接近100 W/cm2,均超过了常规蛇形通道冷板4倍以上,冷板压力损失水平相当。随着微通道结构加工能力的提升,可实现冷板内嵌微通道结构的翅片间隙进一步减小,以及翅片深宽比进一步提高,可显著提高冷板散热能力,有望实现热流密度150 W/cm2左右的高效散热。

该型微小通道液冷冷板技术在某型8通道数字阵列模块进行了工程应用,经温度实际测试表明,冷板散热效果与预期吻合,具备良好的散热能力和很好的工程应用前景。

[1]TUCKERMAN D B,PEASE R F W.High-Performance Heat Sinking for VLSI[J].IEEE Electron Device Letters,1981,2(5):126-129.

[2]SHARMA D,SINGH P P,GARG H.Numerical Analysis of Trapezoidal Shape Double Layer Microchannel Heat Sink[J].International Journal of Mechanical and Industrial Engineering,2013,3(1):10-15.

[3]WANG Zheng-hua,WANG Xiao-dong,YAN Weimon,et al.Multi-Parameters Optimization for Microchannel Heat Sink Using Inverse Problem Method[J].International Journal of Heat and Mass Transfer,2011,54(13):2811-2819.

[4]林林,陈杨杨,王晓东.双层微通道热沉关键参数的优化[J].工程热物理学报,2014,35(3):567-570.

[5]王从思,宋正梅,康明魁,等.微通道冷板在有源相控阵天线上的应用[J].电子机械工程,2013,29(1):1-4.

[6]方立军,李佩,马骏,等.基于微波光电技术的未来数字阵列构想[J].雷达科学与技术,2013,11(6):583-586.