机载大长宽比风冷均温冷板优化设计

2018-02-15张笑凡邹吾松陈泽彪

张笑凡,邹吾松,陈泽彪

(中国航空工业集团公司雷华电子技术研究所, 江苏 无锡 214063)

引 言

随着电子技术的飞速发展,机载电子设备不断朝着体积微型化和功能多样化的方向发展。这意味着在有限的体积空间内,电子元器件的热流密度不断增大,随之而来的是电子设备局部温度过高的问题日益突出。据统计,电子设备失效有55%是由于温度超过了电子元器件的规定值[1]。随着温度的升高,电子设备的失效率呈指数增长,温度循环变化超过15 ℃就会大大缩短元器件的寿命和降低工作可靠性,温度循环变化超过20 ℃时,失效率可以增加到8.1倍[2]。

大长宽比冷板在机载电子设备中有着重要的应用,一般用于高热流密度、阵列排布型热源的散热。对于此类冷板的散热方式,目前行业内较为普遍的做法是采用液冷散热解决方案。但液冷散热冷板存在明显的不足[3]:一是存在冷却液泄漏隐患;二是附加的液冷源设备较重。充分利用由载机环控系统提供的冷却风资源进行散热是弥补液冷散热方案不足的有效尝试。本文在现有风冷散热技术的基础上,设计了一种全新的大长宽比机载风冷均温冷板。该冷板采用了均温板技术和非连续流道技术,能充分利用载机冷却风资源,实现较高的散热效率,同时冷板工作时在表面长度方向上的温差较小,温度一致性较好。

1 大长宽比冷板基本结构

1.1 冷板基本结构

一般常规的风冷散热冷板在结构上均包含冷却风入口、冷却风流道和冷却风出口3个部分。其中,由于使用场合不同,冷板冷却风流道的形状差异较大,具体可以分为外部流道(翅片)和内部流道2大类。外部流道(翅片)可以直接在冷板外表面通过机械加工形成,而内部流道的设计一般采用波纹板焊接工艺或者直接机械加工后焊接而成,流道截面形状为均匀间隔的矩形。典型的外部流道(翅片)冷板和内部流道冷板如图1所示。

图1 外部流道冷板和内部流道冷板

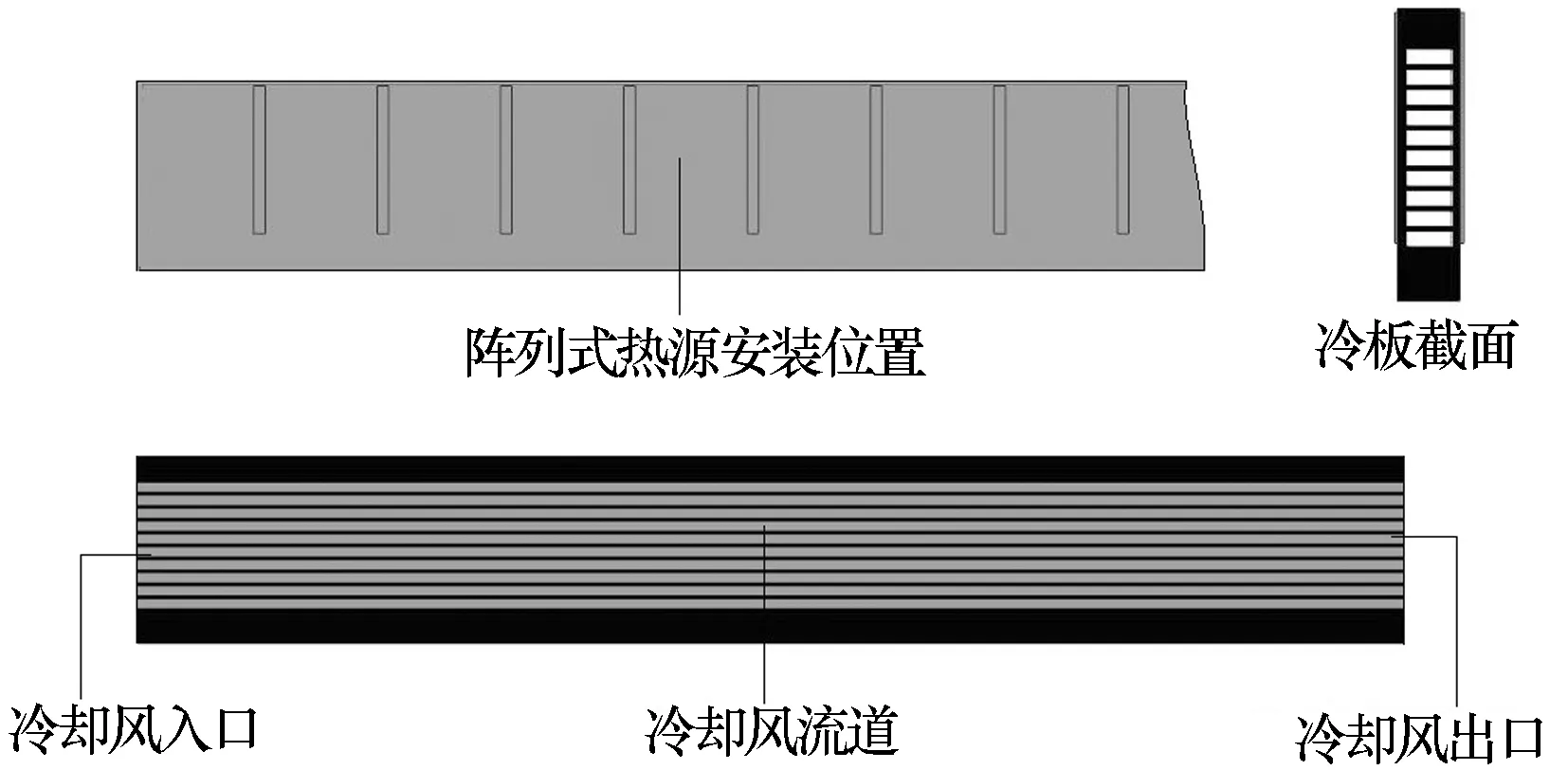

大长宽比风冷散热冷板是风冷散热冷板的一种特殊形式。由于工作环境需要,大长宽比风冷散热冷板在结构外观上呈长条形状,并且在冷板两侧长度方向上密集排布了多个热源。大长宽比风冷散热冷板的结构特点决定了对其进行散热设计的难度较大,在冷板内部长度方向上设置内部流道是可行性较高的一种方法。图2是大长宽比风冷散热冷板实际应用的一种结构形式。

图2 大长宽比风冷散热冷板

由图2可知,该冷板两端分别设有冷却风进出口,方向与冷板长度方向垂直,冷板内部为均匀排布的冷却风流道。因受到风冷源供风流量和供风压力的限制,无法使大长宽比冷板的内部流道过密过长。该冷板内部单条流道尺寸约为7.2 mm × 3.2 mm × 400 mm。

1.2 冷板初步仿真

利用FLOTHERM软件对该冷板进行热流仿真分析。冷板表面总热耗为128 W,冷却风流量为13 kg/h,初始风温为20 ℃。仿真结果如图3所示。

图3 大长宽比风冷散热冷板初步仿真

根据以上仿真结果,该冷板表面温度沿冷却风流动方向(长度方向)递增,其中冷却风入口附近温度为31.2 ℃,冷却风出口附近温度为63.3 ℃,整个冷板表面温差为32.1 ℃。根据电子器件工作环境要求,该冷板工作时温差过大,不利于电子器件的稳定工作。

2 大长宽比冷板优化理论分析

2.1 表面换热理论

根据传热学理论,在稳定传热时,表面式换热器的换热量Q可以通过下列传热学公式表示:

Q=hAΔt

(1)

式中:h为传热系数,W/(m2·K);A为换热面积,m2;Δt为冷热流体的平均传热温差,K。

式(1)表明,表面式换热器的换热量分别与传热系数、换热面积和流体温差成正比。由于电子设备正常工作温度范围的制约,通过增加平均传热温差Δt来增加换热量的效果十分有限。从冷板结构分析可知,一方面冷板内部的流道尺寸受到机械加工条件的制约,不可能过于密集;另一方面受到风冷源供风流量和供风压力的限制,也无法使冷板的内部流道过密过长。因此通过增加冷板的换热面积来提升冷板的冷却能力的效果也并不明显。

传热学理论表明,在稳定传热工况下,换热器的传热系数可以按式(2)近似确定:

(2)

式中:k1为热源与外壁的换热系数,W/(m2·K);k2为冷风与内壁的换热系数,W/(m2·K);δ为管壁厚度,m;λ为管壁材料导热率,W/(m·K)。

由于冷板材料的热导率很大,而管壁厚度又较小,所以式(2)中的δ/λ项可以忽略。因此,要增大传热系数,可以从提高管壁两侧的换热系数k1和k2入手,尤其是提高管壁两侧中换热较差一侧的换热系数,以获得较好的强化传热效果。提高换热系数的方法有很多,原则上可以采用提高冷却风流速、消除流体漩涡死滞区、增加冷却风的扰动与混合、破坏流体边界层或层流底层的发展、改变换热面表面状况等方法来提高换热系数。具体到冷板的结构设计方面,可以通过改变冷板内部流道形状来实现上述效果。

2.2 均温板理论

均温板一般由外壳、毛细结构、气相通道和工质组成,常应用于散热不均匀(即冷热端明显)的环境。均温板的工作原理如下:在均温板热端处,工质受热气化;气体工质进入气相通道,迅速到达冷端;气体工质在冷端遇冷液化后流至毛细结构;液体工质经毛细结构回流至热端。由此循环往复,实现热量的平均分布。相较于热管的一维导热,均温板是二维导热。一般而言均温板的导热率可以超过15 000 W/(m·K)。均温板的原理如图4所示。

图4 均温板原理图

均温板外壳材料一般选择铝合金,因为铝合金的高导热率可以使热源的热量更迅速地传导至均温板内部,而且铝合金材料便于机械加工和焊接。

要求均温板工质具有高的表面张力、低的粘性和高的导热系数,同时工质的凝结点和沸点要满足发热器件的工作温度范围,且工质不能与外壳材料发生化学反应,以免腐蚀外壳。

均温板毛细结构一般有沟槽型、金属纤维丝网型和烧结型等形式。由于粉末烧结材料具有孔隙结构,可以增加工作流体的流速,同时保护及维持液体单向回流,抗加速度能力更强,更适用于机载环境,因此优先选用烧结型毛细结构。

3 大长宽比风冷散热冷板优化

3.1 大长宽比冷板结构优化

通过上述冷板散热理论分析,对大长宽比冷板的优化设计可以从以下2个方面入手:

1)对冷板内部的流道进行非连续化处理。对于以往连续的内部流道,冷却风在冷板内部前进过程中,流道进口段边界层较薄,因而换热强度较高,而随着平直流道的延伸,边界层的厚度会逐渐增加,换热强度也会逐渐减弱[4],从而造成冷板温度分布不平衡。针对这一问题,将冷板内部流道设计成非连续结构形式,即使冷板内部流道的进口段不断出现,重复建立较薄的边界层,从而增加冷却风的扰动与混合,强化传热过程。

2)在冷板内部适当位置埋入均温板结构。由于均温板结构在工作平面上的热导率为普通铝合金材料的50倍以上,可通过增加材料热导率的方法来提高冷板在长度方向上的传热效率[5],以进一步保证冷板长度方向上温度的一致性。图5为优化后的大长宽比冷板结构。

图5 大长宽比风冷散热冷板优化设计

3.2 冷板优化仿真

利用FLOTHERM软件对该优化后的冷板进行热流仿真分析。总热耗为128 W,冷却风流量为13 kg/h,初始风温为20 ℃。仿真结果如图6所示。

图6 大长宽比风冷散热冷板

根据以上仿真结果,该冷板表面温度沿冷却风流动方向(长度方向)缓慢递增,其中冷却风入口附近温度为49.1 ℃,冷却风出口附近温度为60.9 ℃,整个冷板表面温差为11.8 ℃,满足电子器件工作环境要求,有利于电子器件的平稳工作。

4 冷板样件风冷试验验证

4.1 实验环境

根据优化后的大长宽比风冷散热冷板结构模型,制造了3条参数完全一致的冷板样件,并进一步对冷板样件进行了风冷散热测试。

在冷板表面热源安装位置粘贴模拟热源,每个模拟热源的发热量为8 W,共计16个。8个热电偶测温装置均匀分布在冷板长度方向上,安装于热源和冷板之间。冷板进风口与轴流风机连接,轴流风机将提供流量约13kg/h的冷却风,测试时环境温度约为24 ℃。当热电偶测温装置的温度曲线趋于平缓时,读取并记录冷板表面各位置的温度,见表1。

表1冷板样件风冷试验温度记录℃

热源位置1234冷板156.560.762.463.9冷板252.858.460.961.4冷板355.460.46363.2热源位置5678冷板164.16465.263.3冷板261.361.362.960.7冷板362.763.664.562.4

4.2 对比分析

整理表1中的数据并绘制折线图,如图7所示。

图7 冷板各位置测试温度分布折线图

在图7中,冷板1、冷板2和冷板3曲线分别为3条冷板样件的测试数据,仿真曲线则为第3节中的数值仿真数据。

从单条冷板上的温度分布状态可知,沿冷却风流动方向温度的变化包括2个部分:

1)温度快速上升区。该区域靠近冷板进风口处,由于冷却风温度较低,换热效率较高,因而冷板起始温度较低。

2)温度缓慢上升区。该区域从冷板中段延伸至冷板出风口处,在均温板的作用下,冷板的冷热端得到一定程度的中和,减缓了冷板温度上升的趋势。

从3条冷板样件的测试数据与第3节的数值仿真数据的对比结果可知,两者整体较为接近,总体温差在4 ℃~7 ℃左右(其中包括4 ℃的环境温度差异),而冷板上温度随热源位置的变化趋势也保持一致。由此可得出结论:第3节中的数值仿真结果是可信的,优化后的冷板具有更优异的散热效率,且温度分布更均衡。

5 结束语

本文在现有风冷散热技术的基础上,首先对大长宽比机载风冷散热冷板结构进行了优化设计;然后对优化后的冷板进行了数值仿真和对比分析;最后对该风冷散热冷板样件进行了散热对比试验。结果表明:优化后的风冷散热冷板具有散热效率较高、表面温度均匀性好的优点,在机载电子设备散热领域具有广阔的应用前景。