DLC 薄膜对TC4 钛合金微动磨损行为的影响

2021-03-19景鹏飞俞树荣宋伟尘强张克菲

景鹏飞,俞树荣,宋伟,尘强,张克菲

(兰州理工大学 石油化工学院,兰州 730050)

微动是摩擦副接触表面之间发生极小振幅的往复运动,其振幅为微米量级[1]。微动是造成机械系统失效的主要原因。微动图以及能量耗散方法在微动磨损的研究方面已经展现出巨大的潜力[2]。微动过程中切向摩擦力和位移(Ft-D)的变化曲线(Fretting loop)呈现3 种基本模式:直线型、椭圆型、平行四边形型[1]。因此,可以判断出微动磨损的滑移状态、能量耗散[3]。能量耗散与摩擦转化层TTS 及磨屑的形成和发展有着密切关系[4-6]。Mohrbacher[7]和Fouvry[8]建立了微动磨损与能量耗散之间的关系。

随着航空航天技术快速的发展,对航空航天设备及其零部件抗微动磨损性能的要求也越来越高。TC4钛合金由于密度低、比强度高、耐腐蚀及韧性好等优点,成为高性能航空压气机轮盘、叶片等重要零部件的主要材料[9]。钛合金的耐磨性能低于许多其他金属材料,产生于钛合金连接结构配合面间的微动损伤成为钛合金的主要损伤形式之一[10]。然而,钛合金在微动摩擦工况下的抗磨损性能较差,迫切需要改善钛合金的微动摩擦磨损性能。

表面改性技术是提高TC4 钛合金抗微动磨损性能的有效途径[11],如喷丸[12]、滚压[13]、微弧氧化[14-15]、固体润滑涂层[16]等。其中,DLC 薄膜作为一种良好的固体润滑材料,由于较低的摩擦因数和较高的硬度,其微动磨损性能受到人们的关注[17-18]。邓凯等[10]认为DLC 薄膜具有较低的摩擦因数,减少了磨粒磨损程度;与微弧氧化和氮离子注入处理相比,抗微动磨损效果更优异。杜东兴等[19]研究认为DLC 薄膜的断裂韧性是提高TC4 钛合金微动磨损和微动疲劳性能的关键。Kalin[20]研究发现DLC 薄膜的微动磨损与滑动磨损的损伤行为显著不同,滑动磨损损伤为磨粒磨损,与微动磨损相比,滑动磨损损伤较为轻微,微动磨损损伤除磨粒磨损外,还有粘着磨损的作用。Amanov 等[21]研究认为微动摩擦磨损推动DLC 薄膜的石墨化进程。Navaneethakrishnan[22]认为,微动条件下,DLC 薄膜的低摩擦因数和低磨损量归因于DLC 薄膜石墨化进程和对偶摩擦转移膜的形成。Wäsche[23]研究表明环境温度对DLC 薄膜的石墨化进程影响较大。石墨化转变促使摩擦因数增加、磨损率上升以及最终失效。王立平等[24]认为DLC 薄膜的低摩擦因数源于摩擦过程中石墨化程度的增加,摩擦因数减小促使磨损率降低。Fu 等[25]则把DLC 薄膜微动磨损性能的提高归因于高硬度和低摩擦因数。Blanpain 等[26]认为DLC 薄膜抗微动磨损性能的提高根源在于磨屑的润滑作用。综上所述,以往研究对DLC 薄膜抗微动磨损机理有一定的认识,仍需系统研究。

微动磨损具有特殊的运动形式和作用机制。因此,本文采用非平衡磁控溅射技术在TC4 钛合金表面制备了DLC 薄膜。深入研究DLC 薄膜在干摩擦条件下的微动摩擦磨损特性,揭示其抗微动磨损的机理。

1 试验

1.1 DLC 薄膜制备

基体材料为圆形(φ24 mm×7.8 mm)TC4 钛合金。将试样表面打磨并抛成镜面,表面粗糙度Ra≤0.05 μm。采用非平衡磁控溅射镀膜,以高纯石墨(纯度99.99%)为溅射靶材,反应气体为氩气(Ar,纯度99.999%),实验所用铬靶纯度为99.999%。沉积前,腔体抽取真空至1×10−3Pa。DLC 薄膜制备过程的工作压强约为3×10−1Pa,基体偏压为−100~−40 V,沉积功率为300 W。首先用氩离子轰击清洗试样表面,预先沉积Cr 过渡层以提高薄膜与基体的结合能力,然后沉积DLC 薄膜。

1.2 微动磨损实验

DLC 薄膜的微动磨损实验在SRV-V 微动摩擦磨损试验机(德国Optimol 油脂公司)上进行,采用球-圆盘的点接触形式。微动磨损实验对偶件为φ10 mm的GCr15 钢球。微动磨损实验在大气环境中进行。微动循环次数30 000 次,法向载荷为5、10 N,位移幅值分别为10、25、50、100 μm,频率为50 Hz,室温为25 ℃,相对湿度为(45±5)%。实验前,对上下试样用丙酮和酒精依次超声清洗10 min,然后烘干,以保证接触面洁净。

1.3 材料表征及性能测试

采用原子力显微镜(Agilent 5500)测量DLC 薄膜的表面形貌及粗糙度。采用激光拉曼光谱仪(LabRam HR Evolution)分析薄膜结构组成。采用纳米压痕仪(Hysitron Nano-indenter Ⅱ Ti 950)测量薄膜的硬度、弹性模量。微动磨损试验后,采用QUNTA FEG 450 场发射扫描电子显微镜(SEM)分析磨痕表面形貌,结合EDS 能谱仪、拉曼光谱仪对磨痕、磨屑进行化学元素成分分析。采用激光共焦扫描显微镜(OLYMPUS OLS 5000)测量磨痕轮廓和磨损体积。利用公式(1)计算DLC 薄膜和TC4 钛合金的磨损率K。

其中,V 为磨损体积(mm3),P 为法向载荷(N),S 为摩擦过程中的总行程(m)。

2 结果及分析

2.1 DLC 薄膜性能表征

图1 DLC 薄膜表面及断面形貌、纳米压痕载荷-位移曲线、Raman 分析和划痕实验结果 Fig.1 (a) Morphology of surface and cross-section, (b) load-displacement curves of nanoindentation, (c) Raman analysis and (d) scratch test of DLC films

DLC 薄膜的原子力显微镜(AFM)表面形貌如图1a 所示。表面形貌平整光滑,表面粗糙度Sa 为6.34 nm。通过断面分析膜厚为1.5 μm 左右。一般来说,压痕法测试硬度和弹性模量的压入深度小于膜厚的10%~15%时,基体便不会对薄膜的力学性能产生 影响[27]。TC4 钛合金和DLC 薄膜的纳米压痕载荷-位移曲线如图1b 所示。在4.05、3.18 mN 的最大法向载荷下,DLC 薄膜和TC4 钛合金的最大穿透深度分别为150 nm 和150.2 nm。DLC 薄膜的硬度(12.88 GPa)高于 TC4 钛合金的硬度(5.60 GPa)。拉曼光谱(Raman)是表征DLC 薄膜的有效手段,DLC 薄膜的拉曼光谱如图1c 所示。位于1100~1800 cm-1间的非对称峰显示出典型的类金刚石结构。由Origin 软件进行高斯函数拟合,可得 D 峰和 G 峰分别位于1388 cm-1和1580 cm-1处,基本反映出DLC 薄膜内部主要为金刚石(sp3键)和石墨(sp2键)结构[28]。D 峰与G 峰对应强度比ID/IG越小,sp3杂化键含量越高,宏观上越类似金刚石,膜层硬度越大。结合强度是影响薄膜耐磨性的重要参数,结合强度越高,摩擦磨损过程中薄膜越不易剥落。采用划痕方法评价DLC薄膜的结合力[29],最初产生声波信号或摩擦力突然改变处即为薄膜的临界载荷。由图1d 可知,DLC 薄膜的结合力为15 N 左右。

2.2 微动摩擦磨损特性

图2 为DLC 薄膜、TC4 钛合金在不同载荷和位 移幅值下的摩擦因数变化曲线。由图2 可知,5 N 条件下,DLC 薄膜的摩擦因数为0.02~0.04,TC4 钛合金的摩擦因数为0.08~0.14;10 N 条件下,DLC 薄膜的摩擦因数为0.01~0.03,TC4 钛合金的摩擦因数为0.07~0.12。两种材料的摩擦因数均随着位移幅值的增大而增大。当微动幅值从25 μm 增大到100 μm 时,TC4 钛合金的摩擦因数上升比较迅速,而DLC 薄膜的摩擦因数上升得较为缓慢。DLC 薄膜的摩擦因数均低于TC4 钛合金的摩擦因数,即DLC 薄膜对钛合金有明显的减摩润滑作用,试验期间膜层没有发生失效,这与DLC 薄膜自身石墨化进程起到减摩[30]和对偶摩擦转移膜的形成有关。

图2 不同载荷及位移幅值下TC4 钛合金和DLC 薄膜的摩擦因数 Fig.2 Friction coefficient of TC4 and DLC at different loads and displacement amplitude

图3 不同载荷及位移幅值下TC4 钛合金和DLC 薄膜的磨损体积、磨损率 Fig.3 Wear volume and wear rate of TC4 and DLC at different loads and displacement amplitude

图3 为DLC 薄膜和TC4 钛合金在不同载荷和位移幅值条件下的磨损体积和磨损率。两种材料的磨损体积均随着位移幅值的增大而增大。磨损率是衡量材料磨损性能的重要指标。经分析计算可得,法向载荷为5 N 条件下,TC4 钛合金的磨损率约是DLC 薄膜的100~400 倍;位移幅值为100 μm 时,TC4 钛合金和 DLC 薄膜的磨损率分别取得最大值(5.40× 10−5mm3/(N·m))和最小值(1.29×10−7mm3/(N·m))。法向载荷为10 N 条件下,TC4 钛合金的磨损率约是 DLC 薄膜的100~700 倍;位移幅值为100 μm 时,TC4钛合金和DLC 薄膜的磨损率分别取得最大值(5.02× 10−5mm3/(N·m))和最小值(6.70×10−8mm3/(N·m))。从磨损率看,TC4 钛合金的磨损率均随着位移幅值的增大而增大。这是由于小位移幅值时,不利于磨屑溢出,磨屑在接触中心堆积,从而导致第三体层的生成,在第三体层润滑作用下,磨损率较低。大位移幅值时,利于磨屑排出,造成上下试样表面直接接触,粘着磨损加剧,磨屑增多,磨屑在整个摩擦过程中起到磨料作用,加剧基体的磨粒磨损,磨损率变大[31]。而DLC薄膜的磨损率均随着位移幅值的增大而减小。这是因为小位移幅值时,不利于磨屑溢出,磨屑在接触中心堆积,磨粒磨损严重,磨损率较高;大位移幅值时,利于磨屑排出,磨粒磨损轻微,磨损率较小。

根据二维微动图理论[1],微动可分为3 个区域,即部分滑移区、混合区与完全滑移区。载荷为10 N条件下,滑移状态稳定时TC4 钛合金和DLC 薄膜都处于完全滑移状态,如图4 所示。图4a、4b 为DLC薄膜微动磨损的Ft-D-N 三维图。位移幅值D=25 μm时,Ft-D 曲线由初期的直线型转变为平行四边形,DLC 薄膜滑移状态由部分滑移转变为完全滑移状态。同时磨屑不易排出,切向摩擦力波动较小。位移幅值D=100 μm 时,Ft-D 曲线都为平行四边形,表明微动处于完全滑移状态。这时磨屑易于排出,上下试样直接接触,粘着磨损出现,切向摩擦力波动较大。

DLC 薄膜切向刚度较大,TC4 钛合金切向刚度较小。从图4c、4d 可以看出,位移振幅D=25 μm 时,部分振幅可以由表面的弹性变形吸收,表现为库伦摩擦行为,曲线较为平稳,这时处于弹性安定状态。位移幅值D=100 μm 时,绝大部分振幅不能由表面的弹性变形吸收,表现为非库伦摩擦行为,这时表面发生了强烈的塑性变形,塑性流动加剧。棘轮作用下磨损变得越来越剧烈[32]。

图4 不同位移幅值下DLC 薄膜和TC4 钛合金的Ft-D-N 三维图 Fig.4 Fretting loops (Ft-D-N) of DLC and TC4 at different displacement amplitude

2.3 磨损表面形貌分析

图5 是激光共聚焦显微镜观察的DLC 薄膜、TC4钛合金在不同位移幅值下磨痕的三维形貌。随着位移幅值的增加,DLC 薄膜和TC4 钛合金的磨痕面积明显增大,并且磨痕深度的变化非常显著。从二维截面轮廓可以看出TC4 磨痕较深,不同位移幅值下的最大深度分别为8.83、18.78、27.09 μm;DLC 薄膜的磨痕较浅,不同位移幅值下的最大深度分别为0.079、0.087、0.15 μm,而DLC 薄膜的厚度约为1.5 μm。这表明DLC 薄膜经过微动磨损试验后,磨痕并没有穿透DLC 薄膜达到钛合金基体,根据对DLC 薄膜磨痕的Raman、EDS 表征结果也说明这点。结果表明,DLC 薄膜在干摩擦条件下具有良好的耐磨性,可以有效提升TC4 钛合金的抗微动磨损性能。

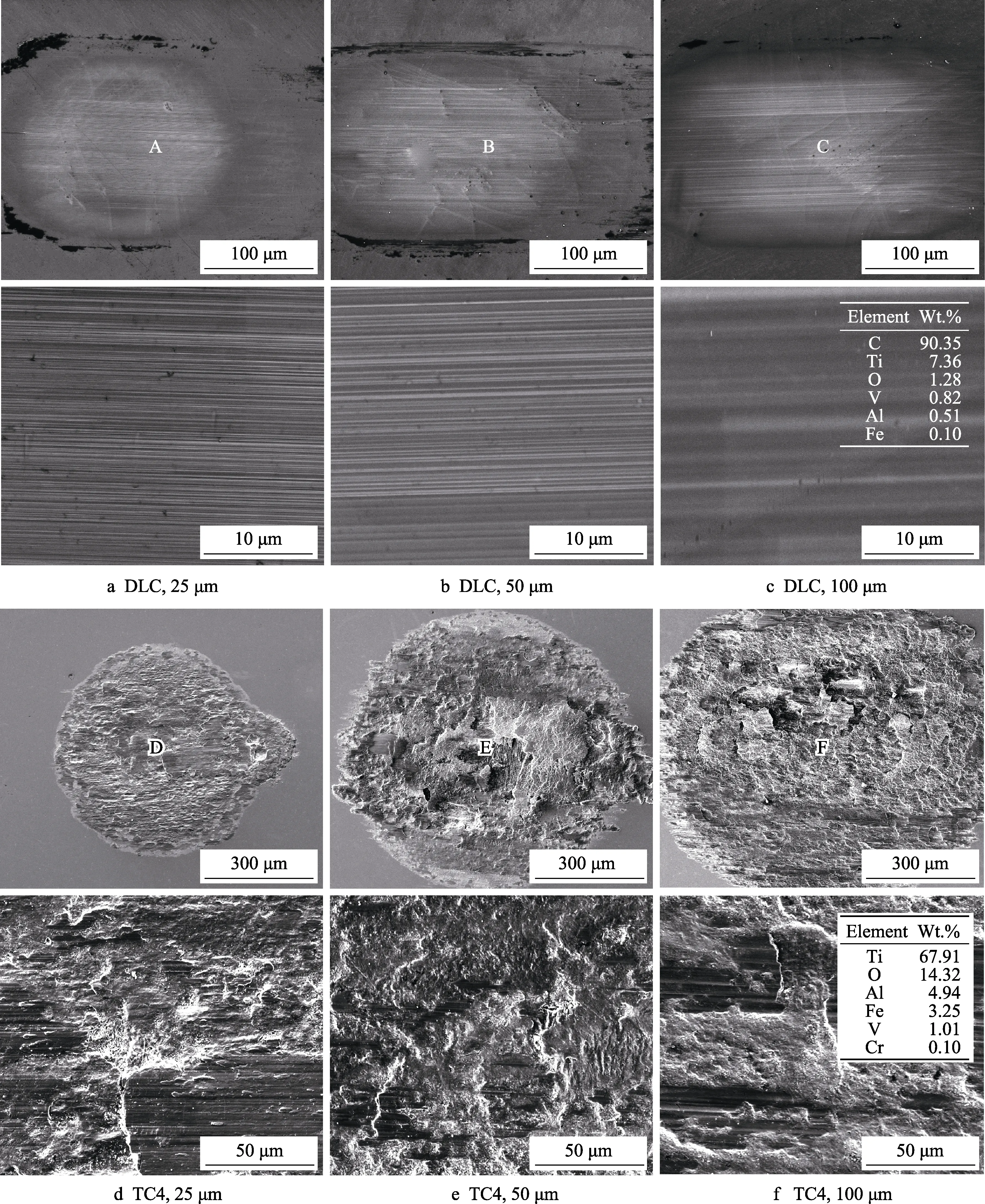

DLC 薄膜和TC4 钛合金磨损形貌如图6 所示。相应的局部微观形貌分别位于A、B、C、D、E、F处。由图6 可以看出,DLC 薄膜和TC4 钛合金的微动磨损方式显著不同。DLC 薄膜的耐磨性能较好,因而微动磨损区域的磨损较轻。磨痕边缘光滑,中心有轻微划痕所形成的细浅犁沟。这是因为DLC 薄膜 具有较高的硬度,表面的少量碳结构在摩擦剪切应力作用下脱落并引起磨粒磨损。因此,DLC 的磨损机理主要是磨粒磨损,同时伴随轻微的粘着磨损。位移幅值D=25 μm 时,磨痕中犁沟密集程度较高;位移幅值D=50 μm 时,犁沟密集程度降低。由此可知随着位移幅值的增大,有利于磨屑排出,降低了磨粒磨损的程度,从而降低了磨损率。上下试样直接接触,摩擦因数及摩擦热增加。磨粒磨损程度降低、薄膜石墨化进程以及摩擦副摩擦转移膜的形成是磨损率降低的关键。位移幅值D=100 μm 时,磨痕EDS 分析表明,主要由碳元素组成,氧元素较低,质量分数为1.28%。这是因为DLC 薄膜的硬度较高,膜基结合紧密,DLC 薄膜可屏蔽氧的渗入,从而抑制甚至消除严重的氧化磨损[10]。

图5 不同位移幅值下TC4 钛合金和DLC 薄膜磨痕的三维形貌图 Fig.5 3D micrographs of wear tracks on TC4 and DLC at different displacement amplitude

图6 不同位移幅值下TC4 钛合金和DLC 薄膜磨痕的SEM 形貌图和EDS 分析 Fig.6 SEM morphology and EDS analysis of wear tracks on TC4 and DLC at different displacement amplitude

TC4 钛合金磨损比较严重。磨痕表面大多数区域被磨屑层所覆盖,局部剥落形成了蚀坑,裸露出塑性变形层的表面。此外磨损表面都有明显的平行于磨损方向犁沟状的划痕。小位移幅值时,磨屑层剥落面积较少,第三体层润滑作用阻止磨损,微动磨损轻微[31];当位移幅值变大时,表面塑性枯竭,脆性增加,在磨屑层的亚表面或摩擦转变层TTS 区域,裂纹出现(形 成的TTS 也对微动磨损产生加剧作用[33])。最终形成大片疲劳剥落,磨屑增多且利于排出,粘着磨损和磨粒磨损加剧。此外钛合金表面容易氧化,形成一层氧化膜。由于摩擦热变大使表面更容易氧化。微动磨损时,在摩擦磨损和氧化交互作用下产生氧化磨损。所以,TC4 钛合金的磨损机制以粘着磨损、磨粒磨损和疲劳剥落为主,同时伴随氧化磨损。位移幅值D=25 μm 时,覆盖较厚的磨屑层,粘着磨损、磨粒磨损轻微;位移幅值D=50、100 μm 时,粘着磨损、磨粒磨损加剧。位移幅值D=100 μm 时,EDS 分析表明,TC4 钛合金磨痕表面除了自身的组成元素外,还出现了Fe、Cr 和O 元素,Fe、Cr 是从对偶(GCr15 钢)转移而来,其中试样磨损后表面的氧元素含量较高,质量分数为14.32%。这说明在微动磨损过程中,摩擦氧化作用显著,发生了明显的氧化磨损。

2.4 EDS 分析和Raman 分析

为进一步探讨TC4 与DLC 薄膜的微动磨损机理,结合磨痕的SEM 照片,对磨痕、磨屑及磨斑分别进行EDS 分析和Raman 分析。图7 为GCr15 对偶磨斑的形貌与EDS 分析。如图7a 所示,DLC/GCr15对摩时,在对偶表面粘着现象轻微很多,但磨斑表面有摩擦转移膜形成,EDS 分析表明,以碳元素为主。而TC4/GCr15 对摩时,钛合金易于在对偶表面产生粘着现象,形成较厚的摩擦转移膜。当其剥落时,作为磨屑会加剧钛合金基体的磨损。图7b 的EDS 分析表明磨斑主要由钛、氧元素组成,除此以外还有铝和钒元素。这证实了先前的研究结果,即钛合金等韧性材料对粘附现象更敏感。

DLC 薄膜与GCr15 钢球对摩后,对DLC 薄膜磨痕、磨屑以及钢球上的磨斑进行拉曼分析,如图8 所示。磨痕、磨屑和摩擦转移膜的拉曼光谱都显示了D峰和G 峰的双峰结构。磨屑中D 峰的出现,说明磨屑中存在石墨形式的碳。DLC 的ID/IG=2.28,磨痕中ID/IG=2.56,说明磨痕中DLC 薄膜石墨化程度变大。石墨化进程推动磨损率降低。钢球的磨斑表面成犁沟状并伴随大量的粘附物。通过对粘附物进行拉曼分析,说明钢球表面有DLC 摩擦转移膜出现。转移膜的存在阻止了2 个对偶面直接接触,从而有效降低了DLC 薄膜与GCr15 微动摩擦磨损进程[34]。

图7 GCr15 分别与TC4 钛合金和DLC 薄膜对摩后磨斑的形貌 Fig.7 SEM morphology of scars of GCr15 against TC4 and DLC

图8 DLC 薄膜及干摩擦试验后磨痕、磨屑和摩擦转移膜的拉曼谱图 Fig.8 Raman spectra of DLC film as deposited and wear track, wear debris and transfer layer after test in dry friction

3 结论

1)利用非平衡磁控溅射技术在TC4 钛合金基体表面制备了DLC 薄膜,DLC 和TC4 钛合金结合良好,表面平整。薄膜厚度约为1.5 μm,主要由金刚石(sp3键)和石墨(sp2键)两种结构组成。DLC 的硬度为12.88 GPa,为TC4 钛合金硬度(5.60 GPa)的2 倍。

2)与TC4 钛合金相比,DLC 薄膜微动磨损性能大大提高,磨损体积较小,磨损率较低,表现出较好的耐磨性,可以有效提高TC4 钛合金抗微动磨损性能。

3)在DLC 薄膜作用下,微动损伤过程与TC4钛合金干摩擦状态下不同。DLC 薄膜磨损机制主要以磨粒磨损为主,伴随轻微粘着磨损;而TC4 钛合金以粘着磨损、磨粒磨损、疲劳剥层和氧化磨损为主,同时伴随有塑性变形。

4)磨屑中石墨形式的碳、DLC 薄膜石墨化进程以及对偶摩擦转移膜的出现,是提高DLC 薄膜微动摩擦磨损性能的关键。