具有沟槽微织构的超硬材料 刀具切削仿真与实验研究

2021-03-19徐明刚宋恩禹张海旭程曦吴志伟

徐明刚,宋恩禹,张海旭,程曦,吴志伟

(1.北方工业大学 机械与材料工程学院,北京 100144; 2.北京轨道交通技术装备集团有限公司,北京 100160)

超硬材料在数控加工刀具中的应用越来越广泛,以PCD 为代表的超硬材料刀具,在高速切削加工领域的应用尤为突出,其刀磨技术和刃磨品质是关乎加工精度的关键。现代摩擦学和仿生学证实,存在一定非光滑形态的高性能表面织构具有更好的抗磨减摩性能。这为改善超硬材料刀具表面抗磨状态带来了新的理论依据[1-3]。与此同时,基于流体动压射流现象的辅助支撑研究也逐渐成熟。微织构与水射流现象相结合的方式,已成为解决车削过程中瞬时高温过高的良好途径,且是延长超硬材料刀具寿命的有效方法。邵世超[4]通过切削实验发现,沟槽微织构的最佳切削性能表现在垂直于切屑流方向。邓大松[5]通过钻削仿真及实验得出,微织构的置入可减缓麻花钻的磨损,合理的织构间距可以提升钻削性能。戚宝运[6]在对钛合金进行切削实验时,发现沟槽微织构的置入可以改善加工过程中刀具的磨损,且在低温润滑下,其减摩效果更好。李一楠等[7]采用增材制造的方法制备了凸微织构表面,经仿真及对磨实验发现,凸微织构刀具可以改善摩擦性能。Sugihara 等人[8-10]通过干切削实验得出,在主切削刃表面置入沟槽微织构可改善刀具抗粘性。

综上,国内外学者对刀具置入微织构进行了大量的切削实验,在润滑液作用下,微织构的置入可有效改善切削性能。但对流体动压射流在沟槽微织构车削等方面的研究并不多见。因此,本文针对超硬材料刀具前刀面置入沟槽微织构,研究了干切削和流体动压射流作用下刀具性能的变化,对延长刀具使用寿命和提高车削铝合金切削性能有积极意义。以YG8 刀具为主要研究对象,Al6061 铝合金工件为切削对象,建立了三维车削模型,并采用ABAQUS 软件对不同加工工况的车削实验进行了仿真。通过对沟槽微织构刀具的切削仿真与实验,拟为微织构刀具的研究提供一定的理论基础。

1 沟槽微织构有限元模型

1.1 沟槽微织构理论模型

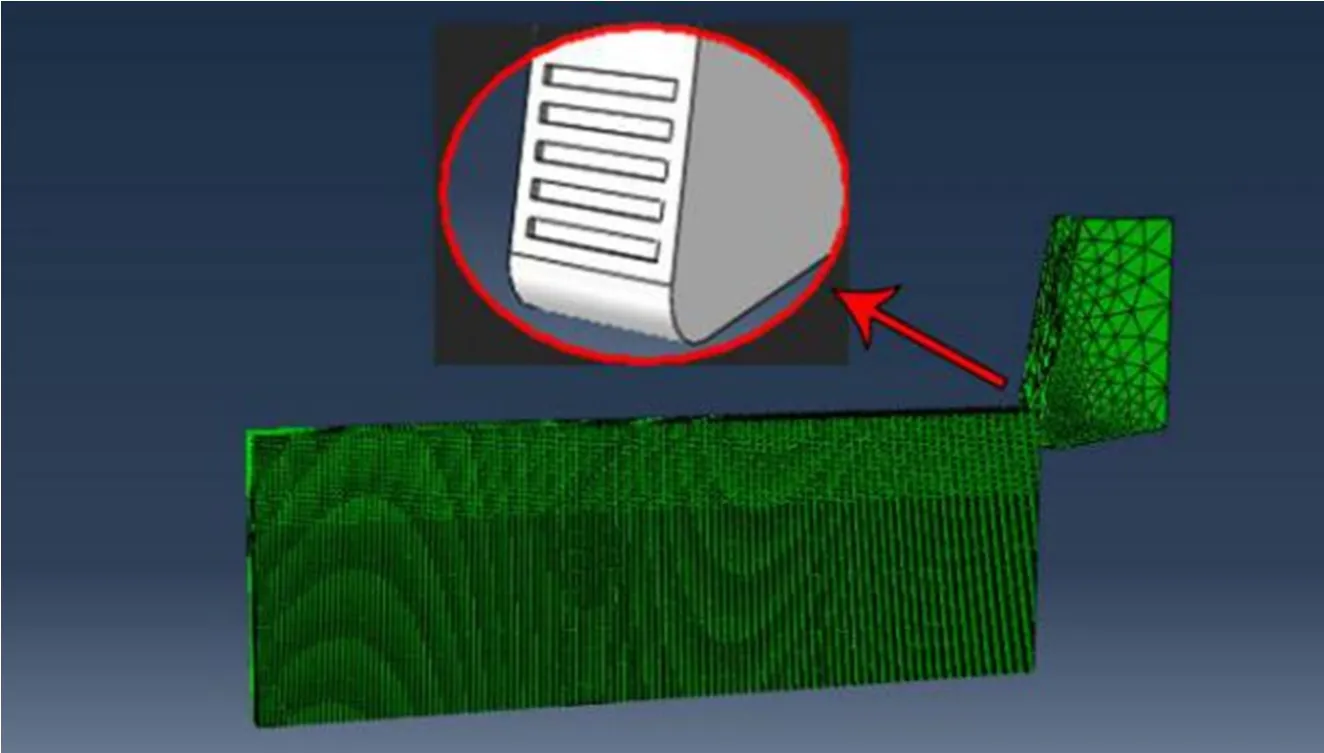

Al6061 铝合金的切削可看作工件材料在高度集中的小区域内发生变形的过程[11]。刀具表面微织构主要置入在前刀面与主切削刃附近,在切削液射流工况下,主要对切削第一和第二变形区进行降温,故主要研究此变形集中区域。工件几何尺寸为15 mm×5 mm× 1 mm,刀具前角为10°,后角为8°。沟槽截面为矩形,宽度为100 μm,间距为100 μm,深度为50 μm,如图1 所示。

图1 三维车削有限元模型 Fig.1 3D turning finite element model

1.2 工件和刀具材料本构模型的建立

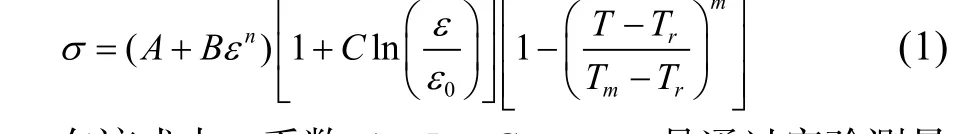

实际车削过程中,Al6061 合金在高温高压、热力耦、速率的影响下,发生弹性、塑性等变形,因此选用Johnson-Cook 本构关系。其数学表达式为[11]:

在该式中,系数A、B、C、n、m 是通过实验测量的参数。T 为变形温度,Tm为材料熔点,Tr为室温,ε为等效塑性应变,0/ε ε 为相对应变率。实验结果见表1。

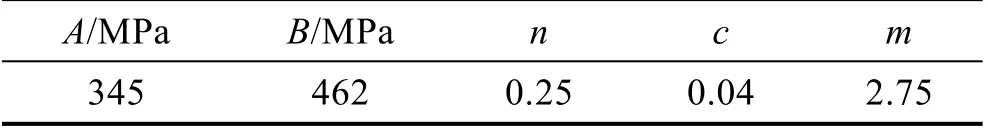

YG8 硬质合金刀具在切削6061 铝合金时,优势明显,可实现高效高质加工,其主要材料属性见表2。

表1 Al6061 Johnson-Cook 模型材料参数 Tab.1 Al6061 Johnson-Cook model material parameters

表2 PCD 和YG8 刀具物理性能参数 Tab.2 Physical performance parameters of PCD and YG8 tool

1.3 材料断裂准则

1.4 切削热的产生

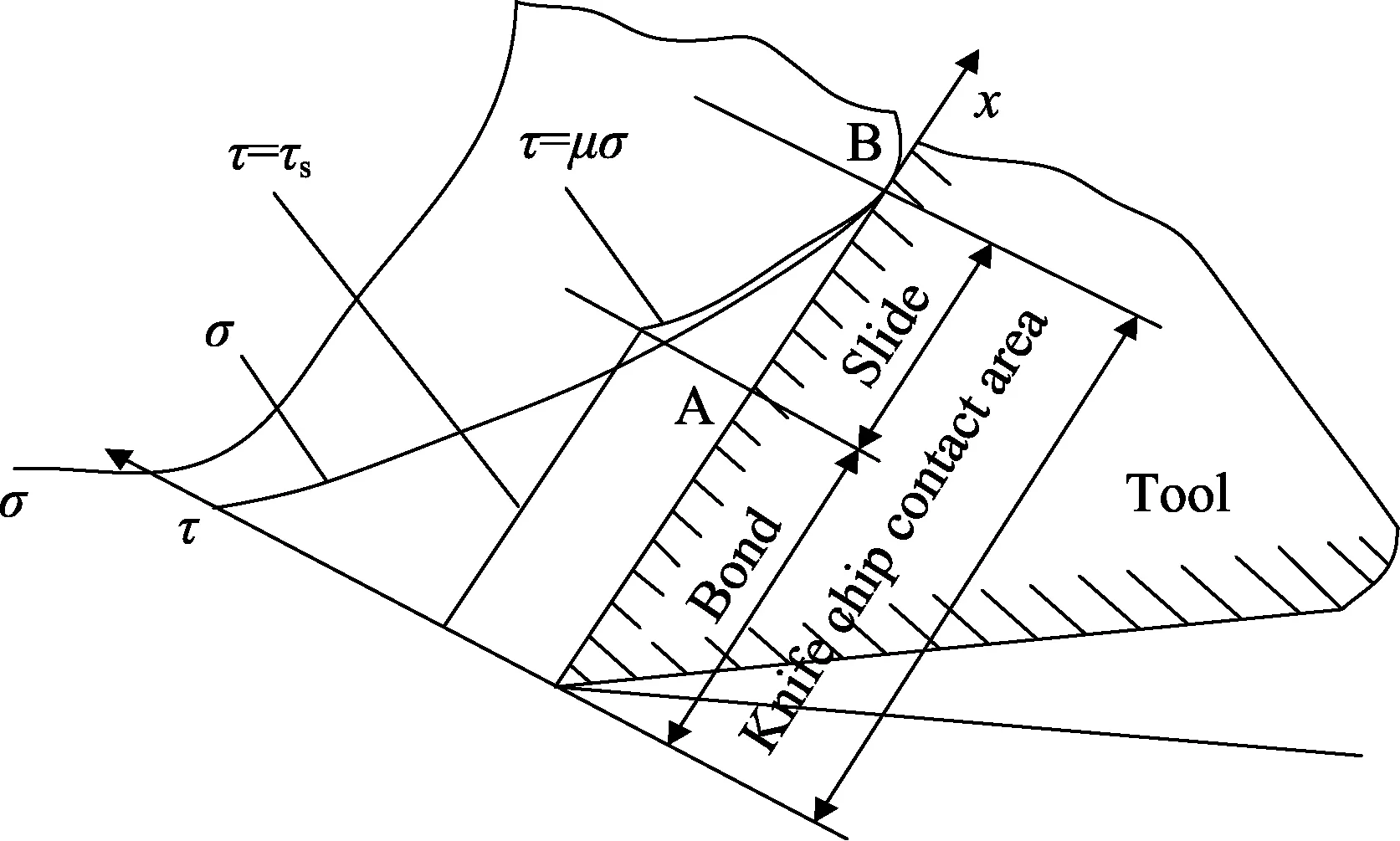

图2 刀屑界面上正应力和切应力的分布 Fig.2 Distribution of normal stress and shear stress on the interface of cuttings

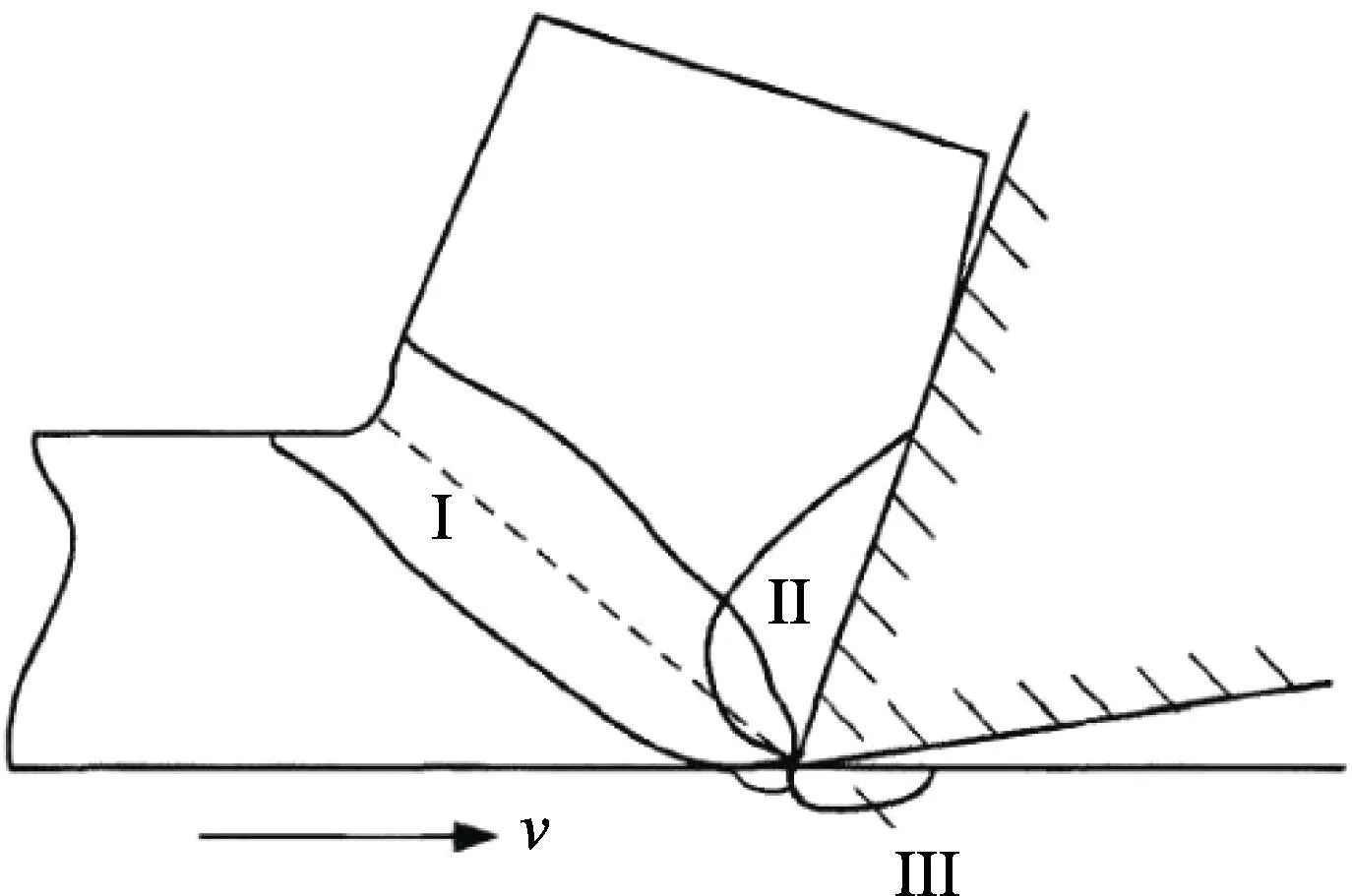

在瞬时高温高压下,工件自身的粘附行为由塑性变形产生塑性流动,切屑易粘附在刀具前刀面上,主切削刃OA 区附近形成粘结接触。在AB 区域,随着正应力逐渐减小,切屑与工件形成滑动接触。在车削过程中,粘接接触区产生的98%~99%的热量转化为切削热,这对刀具磨损和刀具寿命有重要影响,如图3 所示[14]。

图3 变形区示意图 Fig.3 Schematic diagram of deformation zone

1.5 切削液作用下沟槽微织构的减摩机理

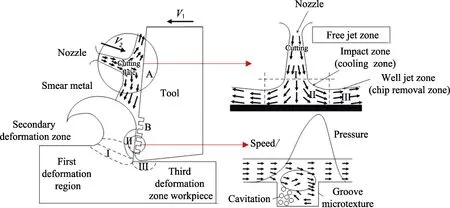

图4 为切削液流体动压射流示意图。可将其大致分为2 个区域[15]:自由射流区及降温区(图中上半区)、除屑射流区(图中下半区)。自由射流区内,切削液的流动特性与射出喷嘴时相符,不发生改变;降温区内,切削液的流动方向发生了转变,促使温度急剧下降;除屑射流区分为内层与外层,外层的流动特性与自由射流一致,内层与前刀面和微织构沟槽相接触,加速排屑。

图4 切削液射流工况下的车削示意图 Fig.4 Turning diagram under jet condition of cutting fluid

在切削液下,沟槽微织构刀具不易产生崩刃和积屑瘤现象,流入气体中的切削液射流是非淹没非自由的连续流体动压射流。切削液射流与周围的空气发生着动量交换并产生了扩散,将动量传递给附近的空气,使周围的空气速度提高。当切削液射流冲击到前刀面时,流动的方向发生偏转,变成了几乎与壁面平行的流动。如图4 所示,当切削液流动到前刀面沟槽结构时,水压与沟槽微织构内的空泡及水的冲击波对 沟槽切屑的排出起到协同作用。由文献[15]可知,平整的射流冲击固体将不会产生持续的水锤压力,即切削液下的射流不会对超硬材料刀具产生冲蚀破损,可以清洗切屑表面,降低切屑对沟槽内的二次切削作用。切削液的不断流动和切屑带走的大部分热量,可以有效地降低切削过程中的瞬时高温高压。同时,在水压作用下,相比于干切削,前刀面上的切屑不易黏结在前刀面上,有效抑制了积屑瘤及“冷焊”现象的产生。

1.6 仿真结果与分析

1.6.1 应变分析

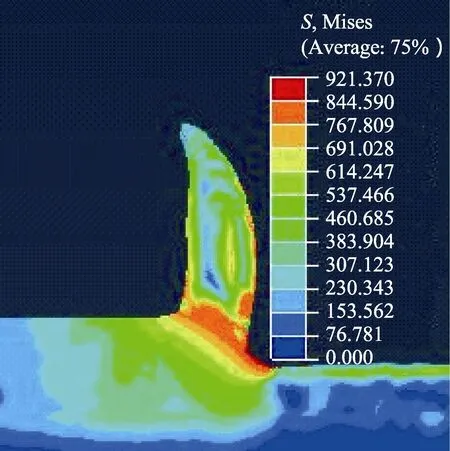

由于刀具的挤压和摩擦,工件发生塑性变形,导致应力急剧增加,如图5 所示,云图中的最大应力位于切削的第一变形区。

图6 为工件的20919 号网格在干切削、切削液和沟槽微织构条件下的应力曲线。结果显示,在切削液和沟槽微织构的作用下,应变速率和工件的正应力均得到改善。干切削工况下,刀具与切屑摩擦副间的接 触面积较大,导致切削温度高,接触应力大。沟槽微织构的置入能减小刀-屑接触面积,达到冷却、降压的效果。仿真结果表明,沟槽微织构的置入可以改善刀具前刀面在车削过程中的应力分布情况。

图5 YG8 沟槽微织构刀具等效应力示意图 Fig.5 Schematic diagram of equivalent stress of YG8 grooved micro-textured tool

图6 YG8 硬质合金刀具在干切削、切削液和微织构条件下的应力曲线 Fig.6 Stress curve of YG8 cemented carbide tool under dry cutting, cutting fluid and micro-texture conditions

1.6.2 温度场分析

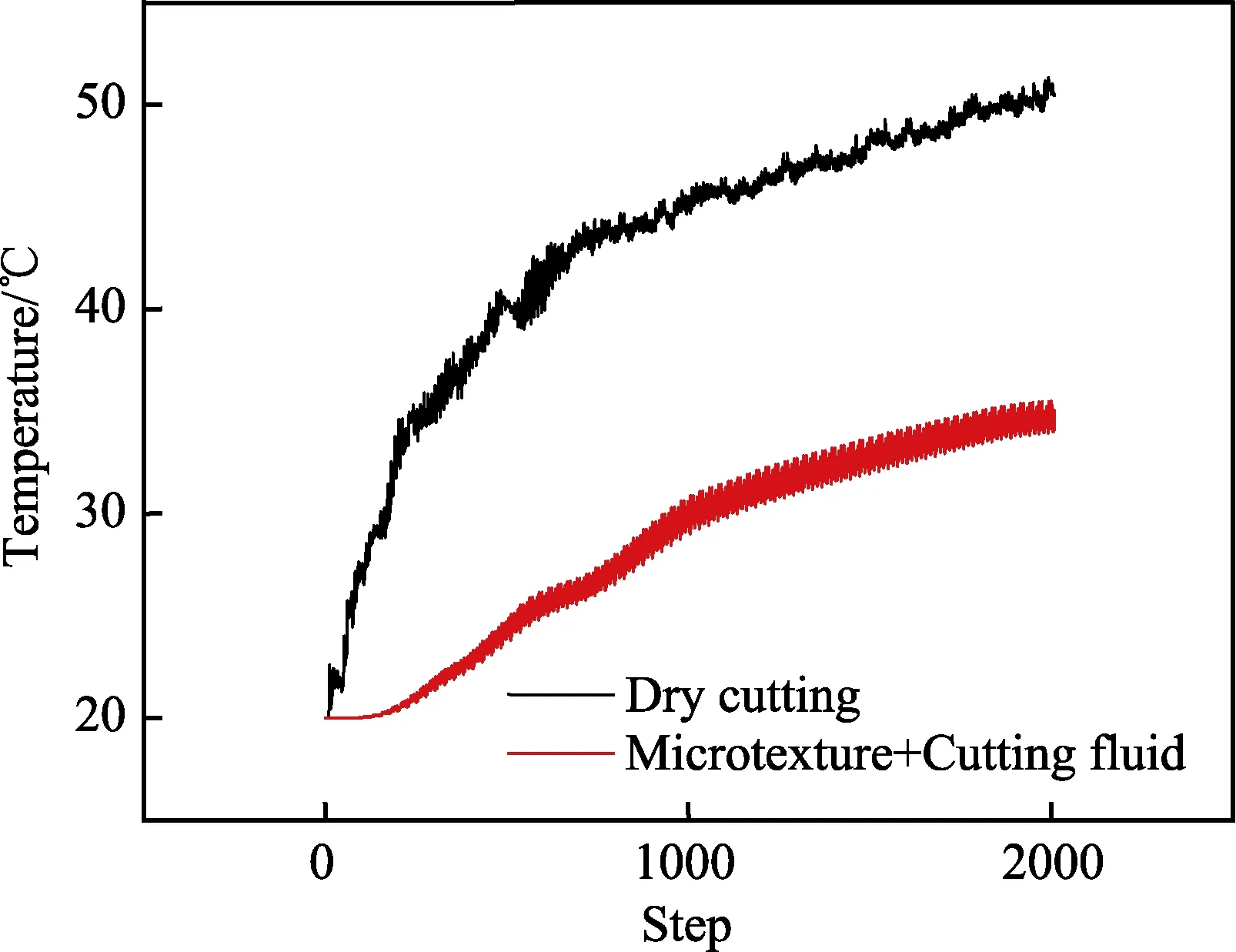

在沟槽微织构和切削液的共同作用下,刀具前刀面温度得到了有效的降低。切削液避免了两个摩擦副的直接接触,沟槽微织构的置入可以存储部分切削液,加速排屑和热量的扩散,使得刀具表面降温效果更加明显,温度如图7 所示。刀具温度变化的结果与文献[11]的结论相符,即在实际车削中,切削热量大部分被切屑带走,传给工件的次之,最后传给刀具的最少。

在干切削下,仿真过程中的切屑温度如图8 所示。切屑温度超过了Al6061 短时间内的动态再结晶温度(76~94 ℃),且不高于工件的熔点,即在实际加工过程中,形成切屑且出现“冷焊”现象。

图7 刀具前刀面温度变换趋势 Fig.7 Temperature change trend of the tool rake face

图8 YG8 在干切削工况下的温度示意图 Fig.8 Schematic diagram of YG8 temperature under dry cutting conditions

切削液射流到前刀面斜面时,由于重力、斜面、冲击波的共同作用,切削液趋于流向应力及温度高度集中的两摩擦副相接触的沟槽微织构区域。切削液能缓解前刀面的瞬时高温高压,实现降温的效果。由文献[15]可知,在冲击波和水锤效应作用下,倾斜角较小时,扰动区域长度随无量纲速度V/C 的增大,近似地呈线性增加,水锤压力不体现冲蚀特性。因此,本次仿真模拟的温度预测具有正确性。结果表明,刀具表面沟槽微织构的置入与切削液的双重作用能够缓解车削瞬时高温现象。

2 实验研究

2.1 沟槽微织构刀具的制备

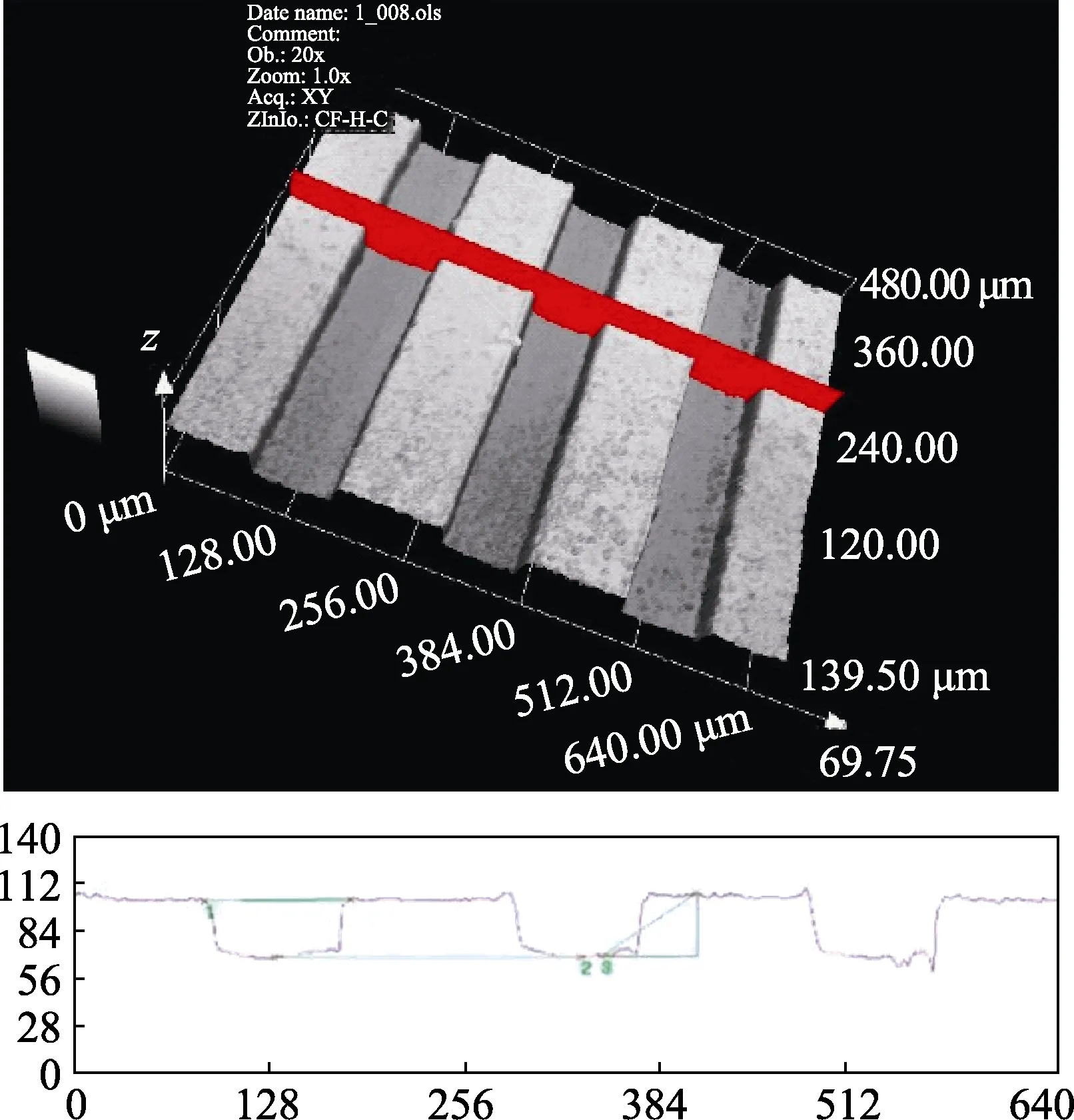

飞秒激光加工技术是一种常见的超硬材料刀具制备表面微织构的工艺,属于非接触式加工,具有加工能量密度高、加工速度快、方向性和可控性好等优点[16,18]。飞秒激光具有极短的脉宽和极高的峰值功率,实际加工中,产热较少,可以实现冷加工,在微织构精密加工领域中拥有巨大优势[16,18-19]。在制备沟槽微织构的激光照射区内,材料晶格温度快速升高并扩散,产生高温熔化、气化现象。当能量密度足够高时,由于强烈的烧灼,产生快速、无选择性的质量迁移。多脉冲激光的热应力场作用,引起了积累效应,产生了塑性变形,形成了沟槽微织构形貌。经急剧冷却后,在沟槽边缘形成一圈毛刺,去刺和清洗后,沟槽微织构形貌如图9 所示。

图9 沟槽微织构形貌 Fig.9 Grooved micro texture morphology

2.2 切削实验装备及参数

本次切削试验的加工平台选用沈阳机床厂CA6136 车床,如图10 所示。进行实验时,在车床上夹持硬质合金刀具。刀具的切削角度参数为前角为10°,后角为8°,主偏角为45°,刃倾角为0°。刀具前刀面微织构沟槽截面为矩形,宽度为100 μm,间距为100 μm,深度为50 μm。分别进行单因素车削实验,并对实验结果进行比较。具体的加工参数如表3所示。

图10 车削实验平台CA6136 Fig.10 Turning experimental platform CA6136

表3 Al6061 铝合金切削加工参数 Tab.3 Cutting parameters of Al6061 aluminum alloy

2.3 实验结果分析

本文在相同切削液介质下,对不同材质的超硬沟槽微织构刀具和无微织构刀具进行了对比实验。同时,在两种不同工况下,进行了同质刀具在干切削和切削液润滑下的实验,深入研究了沟槽微织构的置入对超硬材料刀具磨损机理的影响。

在高速车削下,刀具会呈现出不同的磨损形式,主要有机械磨损、粘结磨损、扩散磨损和氧化磨损等几种形式。其中,扩散磨损和粘结磨损导致前刀面极易形成月牙洼状磨损和崩刃。当月牙洼磨损达到一定的承受极限时,车刀的主切削刃刃口组织结构发生塑性变形,组织强度降低。多次使用后,最终会导致刀尖破损,当超过刀具的疲劳极限时,刀具失效。

车刀的磨损形式会因其切削环境的不同而异,但氧化磨损和机械磨损不是中高速车削过程的主要磨损形式,因此本文主要从前刀面的粘结磨损和扩散磨损来分析实验结果。

2.3.1 干切削下的前刀面磨损

在干切削下,两摩擦副间直接接触并产生相对运动,6061 铝合金的化学活性伴随着切削热的产生而不断增大,形成刀具和工件之间的相互扩散。分子之间的剧烈活动使刀具表面组织结构发生改变,降低了刀具前刀面强度,分子的减少导致了刀具的扩散磨损。如图11 和图12 所示,刀具主切削刃上的崩刃现象也极为明显,具有沟槽微织构的刀具扩散磨损尤为显著。飞秒激光在制备沟槽微织构时,前刀面的去除伴随着材料的冷却再结晶,形成了不同程度的损伤,影响刀具前刀面的组织结构。在瞬时高温高压和排屑作用下,相比于无微织构刀具,其扩散磨损更为显著。

在干切削下,刀-屑接触区内存在瞬时高温高压,随着扩散磨损的加剧,少部分切屑会粘结在前刀面上,形成粘结磨损。大块的粘结物主要聚集在沟槽微织构底部,靠近主切削刃附近。沟槽微织构的置入使切削区域的底槽对切屑产生切削作用,在切屑流经沟槽织构时,会有微小的切屑材料不断被切除,并堆积在沟槽织构底部,形成粘结磨损。

在干切削下,具有沟槽微织构的刀具前刀面的积屑瘤现象并不显著。沟槽微织构的置入改善了刀-屑接触面的磨损状态,降低了接触时的温升,抑制了积屑瘤的产生。在加工过程中,产生的积屑瘤会与切屑不断地进行摩擦,使积屑瘤减少。切屑中的硬质颗粒很难在PCD 和YG8 车刀前刀面上划出沟纹,在剧烈摩擦时,微沟槽可以存储少量的切屑和硬质点颗粒,减小表面之间的耕犁作用,降低刀具前刀面的机械磨损。

图11 PCD 刀具前刀面在干切削下的磨损形貌 Fig.11 Wear morphology of PCD tool rake face under dry cutting: a) grooved micro textured; b) non-micro textured

图12 YG8 刀具前刀面在干切削下的磨损形貌 Fig.12 Wear morphology of YG8 tool rake face under dry cutting: a) grooved micro textured; b) non-micro textured

2.3.2 切削液润滑下的前刀面磨损

冲击波和水锤现象的作用能加速切削液流经沟槽微织构,加速沟槽内的排屑,改善前刀面上的粘结破坏现象,如图13 所示。前刀面上不易形成“冷焊”现象,抑制了积屑瘤的产生。

如图14 和图15 所示,在切削液润滑作用下,刀-屑接触面上形成了稳定的油膜润滑层,可避免刀-屑直接接触,减小粘结区的实际接触面积,降低主切削力和表面摩擦力。同时,在切削液流入微织构时,由于切削液厚度发生变化,形成了收敛楔,产生的流体动压能抑制高温的产生,起到冷却作用。沟槽微织构中存储的部分切削液形成了稳定的润滑膜,缓解了沟槽底槽对切屑的切削作用,产生的润滑作用加速了排屑,缓解了刀具在车削过程中的两种主要磨损形式——扩散和粘结磨损。如图14 所示,基于切削液射流现象下的沟槽微织构刀具,不易产生崩刃和积屑瘤现象。切削液射流到前刀面斜面时,可以抑制前刀面的瞬时高温高压,实现降温的效果。

图13 流体动态润滑和润滑加速排屑 Fig.13 Fluid dynamic lubrication and cavitation accelerating the chip evacuation

图14 切削液下PCD 刀具前刀面磨损 Fig.14 Wear of PCD tool rake face under cutting fluid

图15 切削液下YG8 刀具前刀面磨损 Fig.15 Wear of YG8 tool rake face under cutting fluid

根据伯努利原理,当切削液润滑下的水锤压力和切削速度达到一定条件时,沟槽微织构中少部分切削液可以对车削产生二次润滑[20-21]。同时,切削液可以很好地产生流体动压效果,带走切屑。前刀面上形成的边界油膜阻碍了机械磨损,从而延长了刀具的使用寿命。

3 结论

通过ABAQUS 对Al6061 表面微织构刀具车削过程进行了模拟仿真。采用飞秒激光工艺在YG8 超硬材料刀具前刀面上制备了沟槽微织构,并在CA6136车床上进行了单因素切削Al6061 实验。仿真及实验结果表明:

1)在切削液润滑下,基于流体动压射流和二次润滑现象,沟槽微织构刀具的减磨抗粘性相比于无沟槽微织构刀具有所提高,切削过程抑制了积屑瘤的产生。

2)干切削下刀具前刀面的减磨抗粘性,不及润滑液介入的情况。

3)仿真结果表明,切削液介入条件下,切削液流场和沟槽微织构的共同作用可有效改善刀-屑摩擦磨损状况,延长刀具使用寿命。