电镀工艺对氨基磺酸盐体系镍镀层内应力的影响

2021-03-19蔡磊马泽贤刘新宽盛荣生雷雪松方峰

蔡磊,马泽贤,刘新宽,盛荣生,雷雪松,方峰

(1.盛利维尔(中国)新材料技术有限公司,江苏 常州 213200;2.上海理工大学 材料科学与 工程学院,上海 200093;3.东南大学 材料科学与工程学院,南京 211189)

电镀是一种成本较低、设备简单并且用途广泛的工艺[1]。氨基磺酸盐镀镍具有电沉积速率快、电流效率高的特点,同时镀层应力低,极限强度高,孔隙率少[2],但是在电镀时,不同电镀工艺通常会导致镀层内部应力严重[3]。应力的大小,特别是应力的空间分布,可以对镀层性质(例如应力腐蚀、耐疲劳响应、粘附性、韧性等)产生不利影响,引起镀层失效[4]。20 世纪初,Stoney[5]提出了阴极弯曲的办法,通过宏观变形表征微观应力,并提出了著名的Stoney 公式沿用至今。Jaccodine[6]对Stoney 公式进行了修正,由Stoney 的单轴应力发展到双轴应力,计算结果更加契合实验结果。在镀层应力形成机理方面,Sean[7]研究了电流密度以及镀层厚度对内应力的影响,结果表明,镀层厚度在大于500 nm 时,低电流密度下的镀层应力会由拉应力变为压应力。Hoffman[8]通过分析镀层晶粒以及织构变化,提出了晶粒团聚的观点,认为晶粒生长过程中晶粒表面自由能的变化会导致镀层产生应力。Savall[9]采用脉冲电镀的形式,通过一系列表征手段,研究了晶粒尺寸对镀层应力以及微观结构的影响。国内学者也研究了不同镀镍体系下的内应力。林西华等[10]研究了工艺参数对甲基磺酸盐镍镀层内应力的影响,结果发现,电流密度、温度、pH等工艺参数以及添加剂对镀层形貌以及内应力产生较大影响。胡维等[11]研究了镀液杂质以及工艺参数对瓦特镍镀层的内应力的影响,结果表明,随着镀液中Cu2+、Zn2+含量的增加,镀层内应力均增加。

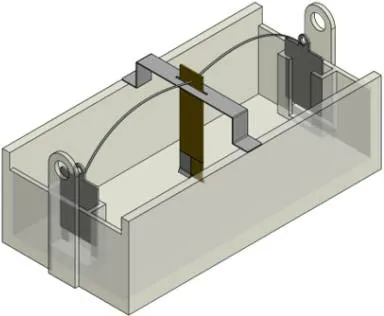

目前,对于氨基磺酸盐体系下,工艺参数是如何影响应力大小的报道并不太多。本文通过改良传统的单阴极弯曲办法,采用双阳极-阴极弯曲检测镀层应力,克服了单阴极弯曲时,镀层面起偏距离难测的缺点,通过双阴极两脚分叉放大了起偏距离,如图1 所示。同时,在氨基磺酸体系镀镍中探寻出各工艺参数对镀层应力形成的类型以及对应力大小的影响规律,并通过X 射线衍射、扫描电子显微镜等技术手段,探究应力形成的机理。

图1 电镀槽 Fig.1 Electroplating bath

1 实验

1.1 实验材料与预处理

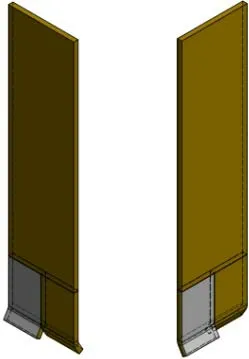

基材采用黄铜片,试样规格为100 mm×20 mm× 0.2 mm,之后用线切割加工成如图2 所示的样式。加工好的黄铜片分开两脚处分别单面绝缘,作为阴极弯曲试片。

图2 阴极弯曲试验片 Fig.2 Cathode bending test piece

镀前,首先采用25%磷酸钠、15%氢氧化钠、5%硅酸钠、5%焦磷酸钾(均为质量分数)复配而成的 碱洗液进行碱性除油,碱洗时间1 min,碱洗温度55 ℃。碱洗后,用去离子水冲洗。之后,用85%硫酸氢钠、6%氟氢化钠(均为质量分数)复配而成的酸洗液进行酸洗,酸洗时间为1 min,酸洗温度为40 ℃。酸洗后,用去离子水冲洗,最后烘干、备用。酸洗和碱洗分别在超声环境下进行,以便彻底清除表面油渍和氧化皮。

1.2 电镀镍基础镀液

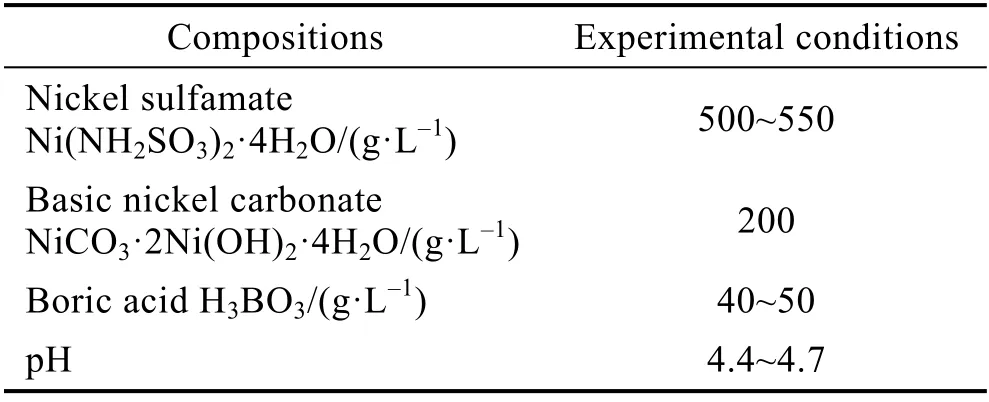

电镀镍采用氨基磺酸镍基础镀液,成分如表 1所示。

表1 基础镀液成分 Tab.1 Composition of basic plating solution

1.3 应力检测

通过改良原来单阴极片弯曲的方法,在电镀中采用两个阳极,阴极放在镀槽中间,试样片两脚分别单面绝缘,如图2 所示。在电镀过程中,镀层一面受内应力而弯曲,两脚分叉,通过观察镀层面和绝缘面张开方向,可判断内应力类型。通过测量分叉距离,代入推导的公式(式(1))计算应力大小。相对于传统的阴极弯曲方法,将弯曲的距离放大,从而更容易测量,得到的结果更准确。

式中,E 为基材弹性模量(GPa);d 是基板厚度(mm); dΔ 是试样片双脚分开距离的一半(mm); lΔ为镀层厚度(mm), dlΔ < ;l 是镀层长度(mm)。

1.4 性能表征

采用D8 ADVANCE 型X 射线衍射仪分析镀层微观结构。采用COXEM 公司生产的EM-30Plus 扫描电子显微镜(SEM)观察镀层显微形貌。采用KEYENCE数码显微系统观察镀层表面形貌。

2 结果与分析

2.1 电流密度对内应力的影响

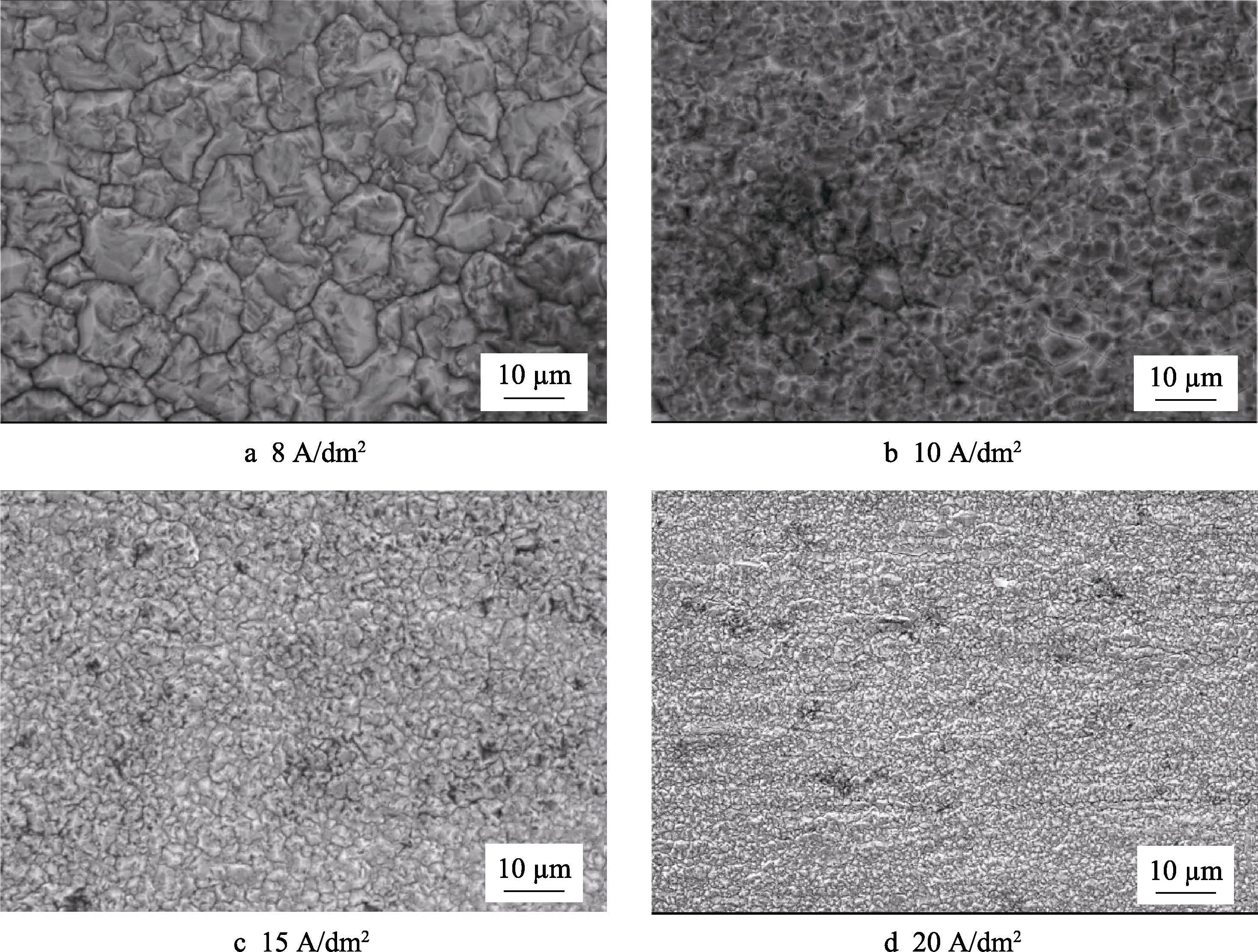

大量研究表明,电镀材料的晶粒尺寸高度依赖阴极超电势,随着阴极超电势的增加,可以观察到晶粒细化[12]。电流密度的变化会影响镀层结晶的大小。晶粒粗大,晶格常数变化较小,产生的晶格畸变就较小,内应力就较小;反之,晶粒越细,晶粒的合并引起镀层体积收缩严重,镀层表现出张应力变大。当晶粒变小时,在阴极表面还原的任何金属离子的数量都会增加,因此晶粒边界的数量增加,并且还增加了结构中的应力累积[13]。镀层张应力随电流密度的变化如图3所示。由图可知,随着电流密度的升高,镀层宏观表现为张应力增大。当电流密度大于15 A/dm2时,镀层应力基本不会发生变化了,因为此时已经超过该浓度镀液下的极限电流密度,镀层已经部分“烧焦”,且镀层起皮、开裂,释放了部分应力。

图3 电流密度对应力的影响 Fig.3 The influence of current density on stress

2.2 电镀时间对内应力的影响

图4 不同电流密度下镀层的表面形貌 Fig.4 Surface morphology of the coating under different current densities

图5 镀层起皮 Fig.5 Coating peeling

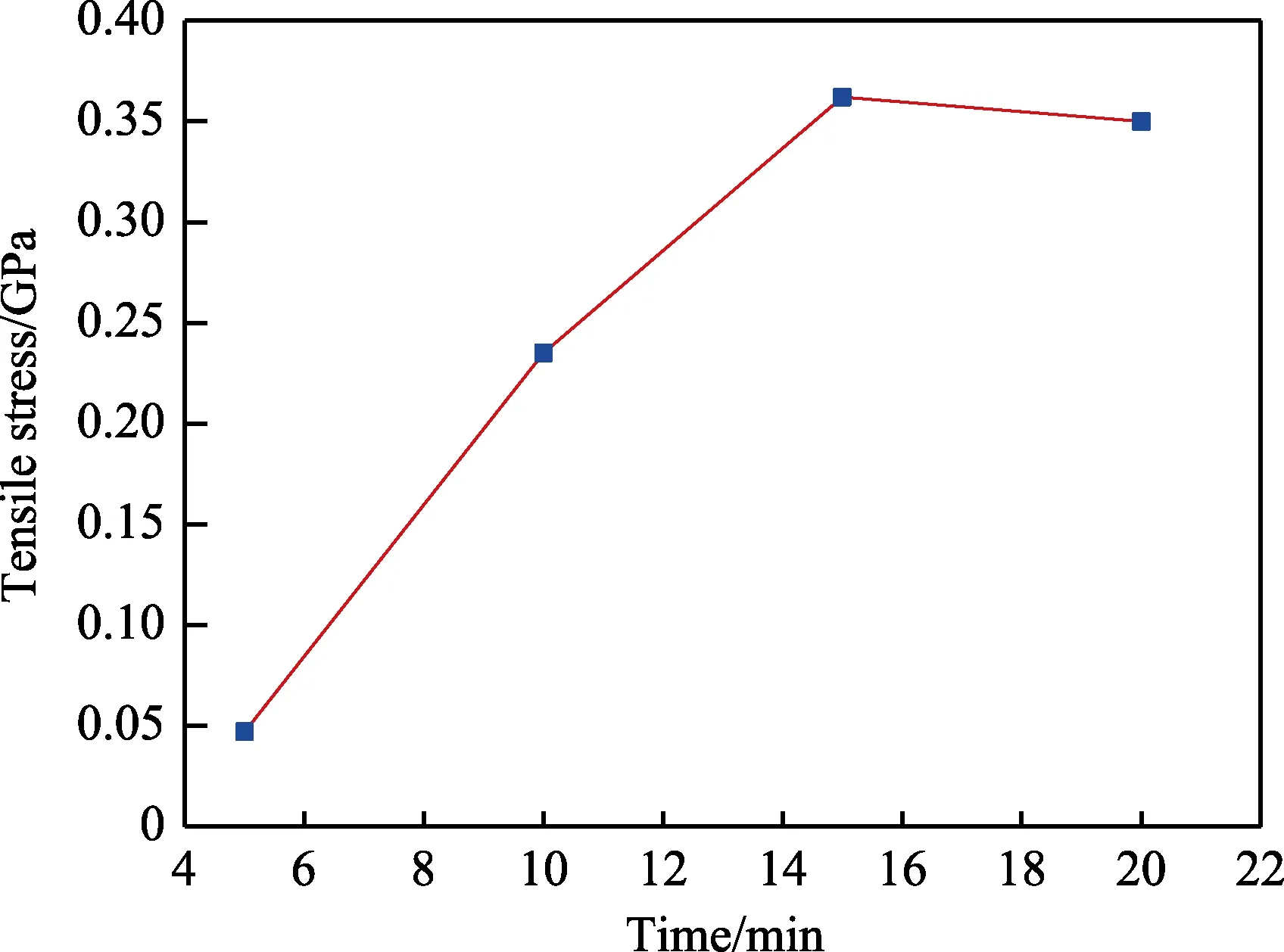

图6 电镀时间对内应力的影响 Fig.6 The influence of plating time on internal stress

在电流密度为10 A/dm2的情况下,选取4 个时间梯度进行电镀,得到镀层应力与时间的关系如图6 所示。 在电镀5~15 min 时,镀层越厚,应力越大。超过15 min,镀层内应力基本不发生变化。在电镀初期,镀层的位错密度较小,同时缺陷较少,随着时间的推移,缺陷与位错增多,电镀过程中析出的氢原子在缺陷处结合成氢分子,之后逸出镀层,造成镀层体积收缩严重,宏观表现为张应力的增大。电镀到15 min后,由于基材的束缚以及应力过大,致使镀层开裂,应力部分释放出来。所以镀层继续加厚,应力也不会变化。

2.3 Cl-浓度对内应力的影响

图7 Cl-质量浓度对内应力的影响 Fig.7 The effect of Cl- concentration on internal stress

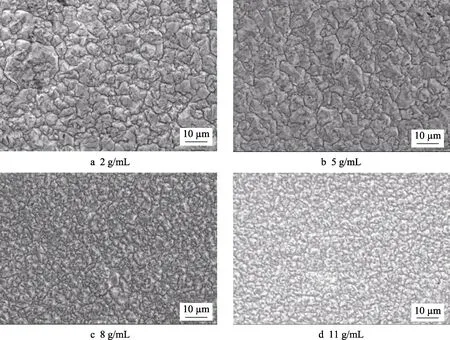

在电流密度10 A/dm2的情况下,向镀液中添加NiCl2·6H2O 作为阳极活化剂。选取4 个Cl-浓度梯度进行电镀,得到镀层应力与Cl-浓度的关系,如图7所示。张应力大小与Cl-浓度近似呈现线性关系,Cl-浓度越高,张应力越大。在电镀过程中加入Cl-,一 方面可以增强溶液的导电性;另一方面,可以作为阳极活化剂,防止阳极钝化,促进阳极溶解。Cl-的这一性质大大提高了阴极和阳极效率,使得电流效率也大大提高。同时,Cl-会阻滞氨基磺酸根水解生成SO32-,使得镀层硫含量减少,张应力增加[17]。但是,由于加速了阳极的溶解,单位时间内,阴极结晶成核速度也大大加快,晶粒变细,伴随而来的就是镀层的张应力大大增加。镀层形貌如图8 所示。

图8 不同Cl-质量浓度下的镀层形貌 Fig.8 Coating morphology under different Cl- concentrations

2.4 电流密度和时间共同作用对镀层应力的影响

在镀层厚度一定的情况下,通过改变电流密度和时间,研究其共同作用对镀层内应力的影响。镀层厚度与时间以及电流密度有如下关系:

式中:δ 是镀层厚度(mm);kJ 是电流密度(A/dm2),ρ 是Ni 的密度8.8 g/cm3;kη 是电流效率95%;k 是Ni 电化学当量,为1.095 g/(A·h);t 是电镀时间(h)。

从式(2)可以看出,镀层厚度只与时间以及电流密度有关。设定镀层厚度为0.02 mm,带入常数得到式(3):

取电流密度与时间的比值作为参数,得到与应力的关系如图9 所示。从图中可以看出,两者比值增大的过程,也是镀层内应力增大的过程,电流密度对于内应力的影响显然要比时间大,占据主导地位。电流密度在物理层面上,通过直接影响镀层的晶粒大小,影响镀层应力,时间的长短只会通过随机性的位错与缺陷的数量变化影响镀层应力。

图9 电流密度与时间的比值对镀层应力的影响 Fig.9 The effect of the ratio of current density to time on the coating stress

2.5 磁场强度对镀层应力的影响

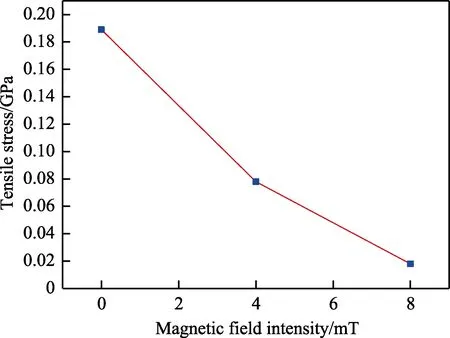

在电镀槽上施加垂直于电场方向的磁场,设置电流密度为10 A/dm2,电镀时间为10 min,选取两个磁场强度梯度进行电镀,同时与未加磁场电镀时的张应力大小进行比较,如图10 所示。

图10 磁场强度对镀层应力的影响 Fig.10 The influence of magnetic field strength on coating stress

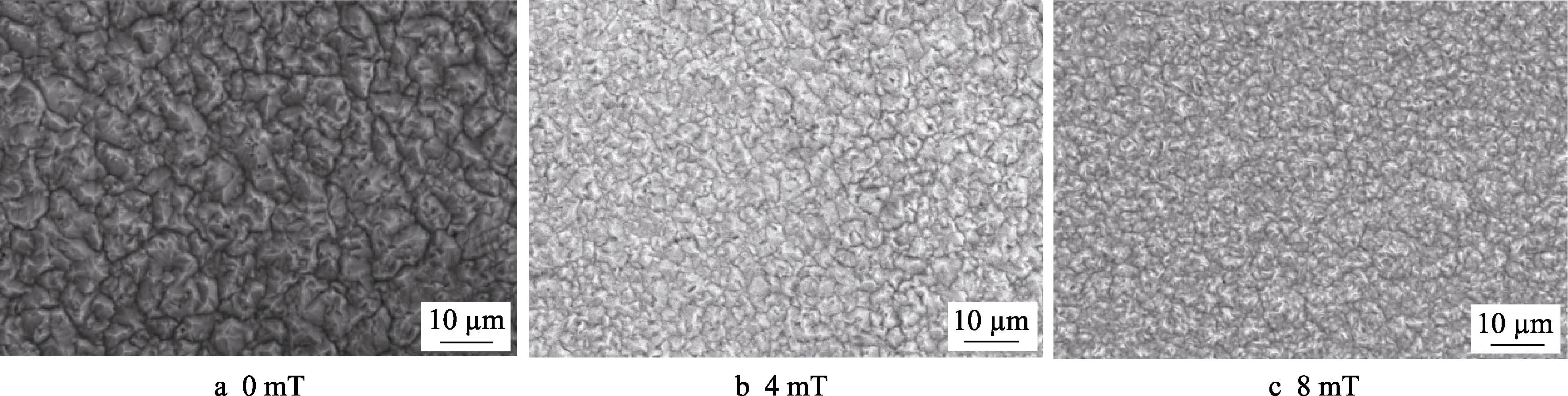

与正常电镀工艺比较,施加4 mT 的磁场显然降低了镀层内应力,同时磁场强度的增加,使镀层内应 力继续减小。磁场强度对降低镀层内应力效果明显。三者表面形貌如图11 所示。

从三种镀层表面形貌可以明显看出,与未加磁场相比,加入磁场后,结晶细化,且磁场强度越高,细化程度越强。原因是,一方面垂直于电场方向的磁场,会对溶液中的带电粒子施加洛伦兹力,形成较强的MHD 效应(磁流体力学效应)。MHD 效应会在溶液中形成微搅拌,显著改善阴极部位的传质过程,降低阴极表面扩散层厚度[18],从而加快晶核的生成,起到细晶的作用。另一方面,由于洛伦兹力的作用,Ni2+原来的直线运动变为复杂的螺旋线运动,改变了正常的沉积状态,使得Ni2+不断冲击正在长大的晶核,达到晶粒细化的效果,也使原来小晶粒之间相互合并以减小总的表面能,形成大晶粒这一过程的速率变慢,削弱了这种作用。所以从宏观上,镀层收缩趋势变弱,表现出张应力降低。

通过X 射线衍射图谱,分析磁场状态下镀层织构,如图12 所示。

图11 不同磁场强度下镀层形貌 Fig.11 Coating morphology under different magnetic field strengths

图12 不同磁场强度下XRD 图谱 Fig.12 X-ray diffraction patterns under different magnetic field strengths

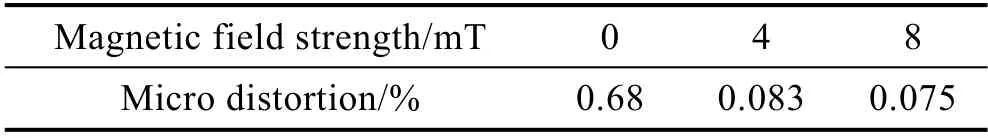

未加磁场时,镀层表现出较强的(111)织构;加入磁场后,(111)织构基本被抑制,表现出较强的(200)织构,随着磁场强度的增加,(200)织构强度略微降低。通过X 射线衍射得到数据并进行全谱拟合,得出晶粒的微观畸变。用应变量与晶面间距的比值表征微观畸变,其表示垂直于衍射方向的晶面间距d 的相对变化量,数值见表2。

磁场强度的增加有助于减少晶粒的微观畸变,这与镀层内应力降低结论一致。在立方体系中,杨氏模量不是各向同性的,具有(111)纤维织构的沉积物的平均面内杨氏模量高于(200)织构的沉积物。因此,在相同变形下,具有较高模量的镀层应力较高。较强的(111)晶体取向可提供较高的面内杨氏模量,因此Ni镀层的内部应力较高[19]。Ni(111)晶面的应变能密度大于 Ni(200),这都将导致(111)织构内应力要大于(200)织构[20-21]。所以,加入磁场后,在晶粒细化的同时,也降低了镀层的内应力。

表2 不同磁场强度下晶粒微观畸变 Tab.2 Grain microscopic distortion under different magnetic field strengths

2.6 超声波对镀层应力的影响

在电镀过程中引入超声波,能够营造出良好的环境条件,有助于性能的改善[23]。将频率为28 kHz 的超声波探头伸入镀槽内进行电镀(电流密度为10 A/dm2,电镀时间为10 min),并测得超声加入前后试样的应力变化,如图13 所示。

图13 超声加入前后应力变化 Fig.13 Stress changes before and after ultrasonic addition

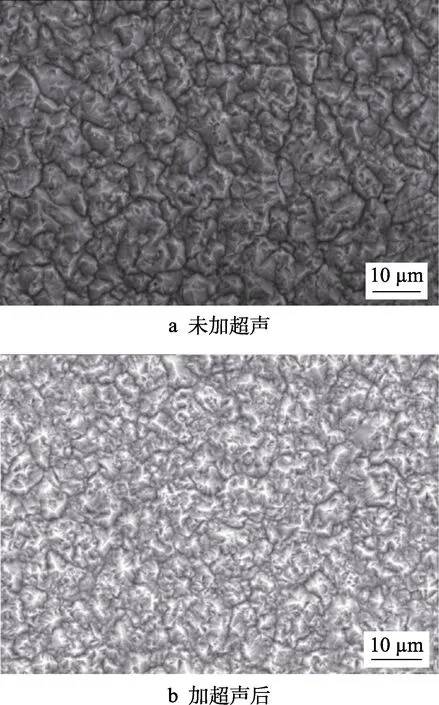

图14 超声前后镀层形貌 Fig.14 Coating morphology before (a) and after (b) ultrasound

从图13 可以看出,加入超声和未加超声相比,镀层应力明显下降。两者表面形貌如图14 所示。在静态未加超声时(图14a),电沉积的Ni 涂层表现出特征性的柱状结构,主要由大晶体组成[22]。加入超声后,晶粒得到细化,在晶粒表面出现许多“坑”(图14b),像晶粒破碎后留下的坑洞,晶界淡化许多。超声参数的改变对晶粒细化的作用在过去的电镀过程中被广泛提出[24]。在电镀过程中,超声波在液体中会出现“空化现象”,即液体在声场作用下振动,纵波传播,形成负压区的产生、生长,在正压区迅速闭合、崩溃, 产生一种局部热点的现象[25]。在晶粒生长期间,由于超声波的空化作用,气泡迅速爆破,产生局部强烈微射流、冲击波以及高压,这些会直接作用在生长的晶粒上,打断晶粒生长过程,破碎已经生长好的晶粒,形成更为细小的晶粒,起到和磁场相同的作用。同时,由于超声产生的微射流,会加快传质过程,大大降低浓差极化,有利于晶核的形成,也起到细化晶粒的作用。另一方面,空化作用同样也会使在电镀过程中形成的氢气泡迅速从镀液中析出,同时,对于电镀过程中出现的杂质掺杂,空化作用也能有效去除,减少由于杂质掺杂形成的晶格畸变,使得镀层内应力大大降低。

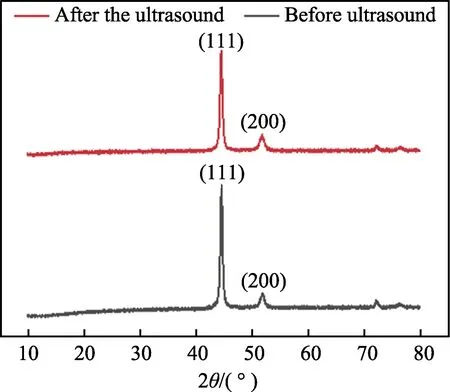

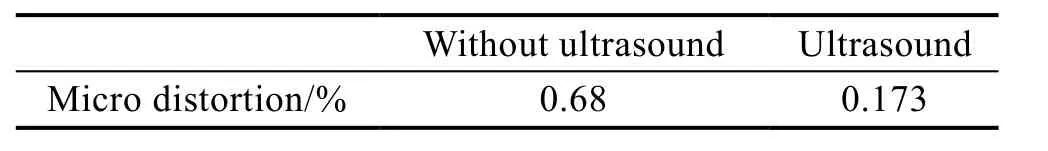

通过X 射线衍射图谱,分析超声状态下镀层组织结构以及织构变化,如图15。超声并不会对氨基磺酸镍体系电镀结晶织构影响太大。与未加超声相比,Ni(111)织构强度只是略微下降。

图15 超声前后X 衍射图谱 Fig.15 X-ray diffraction pattern before and after ultrasound

通过X 射线衍射得到数据并进行全谱拟合,得出晶粒的微观畸变,数值如表3 所示。加入超声后,晶粒的微观畸变大大降低,这与宏观情况下计算的张应力值减小一致。

表3 超声加入前后的晶粒微观畸变 Tab.3 Microscopic distortion of grains before and after ultrasonic addition

3 结论

1)电流密度增大,Cl-浓度升高,镀层晶粒得到细化,张应力增大。电镀时间越长,电镀张应力越大。电流密度对镀层张应力的影响程度要高于时间。

2)X 射线衍射全谱拟合分析表明,磁场的加入会抑制Ni(111)织构的形成,对Ni(200)有择优取向,同时晶粒的微观畸变变小,磁场强度越强,应力越小。超声对织构影响不明显,但会降低晶粒的微观畸变和镀层张应力大小。