柴油加氢硫化氢汽提塔腐蚀与防护策略研究

2020-12-17范亚苹鞠学锋

李 治,范亚苹,宋 伟,鞠学锋

(1.中国石化青岛炼油化工有限公司,山东青岛 266500 2.中国石化青岛安全工程研究院,山东青岛 266104)

对于柴油加氢装置,生产超低硫的清洁柴油产品,意味着加氢反应苛刻度的增加,这就使得反应产物中的H2S、NH3、Cl-等腐蚀物的含量相应增加。设置在分馏系统前部的脱硫化氢汽提塔是腐蚀性物质最集中的部位,也是腐蚀威胁最大的部位。

脱硫化氢汽提塔的腐蚀时有发生,出现塔顶水冷器泄漏、塔顶封头泄漏、塔顶空冷腐蚀泄漏、塔盘腐蚀、塔壁腐蚀穿孔等失效问题。通过对长周期生产国V柴油的柴油加氢装置脱硫化氢汽提塔的腐蚀调查,分析腐蚀发生的原因,针对性地提出防腐蚀策略。

1 基本情况

1.1 工艺流程

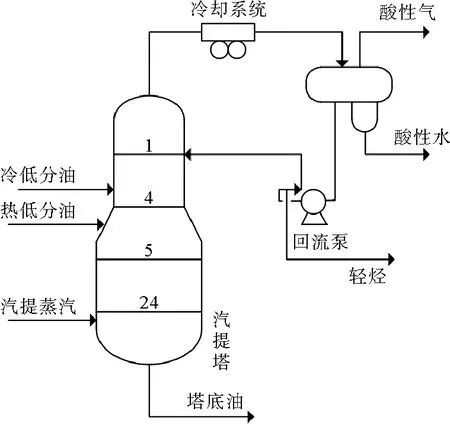

某炼厂按照加工中东高硫原油(原油含硫质量分数2.5%,下同为质量分数)设计,配套设计的410×104t/a柴油加氢装置原料硫含量高达1.2%,氮含量0.02%,分馏系统设计硫化氢汽提塔,采用过热低压蒸汽汽提。如图1所示,具体工艺流程为冷低分油和热低分油分别进入硫化氢汽提塔的第4层和第5层塔盘,过热蒸汽在最底部24层塔盘进入,塔顶气经过冷却系统后,酸性气从顶部送出至下游装置,冷却后的酸性水送出至下游装置,轻烃一部分作为硫化氢汽提塔的回流进入第1层塔盘,另一部分轻烃外送至下游装置。

图1 硫化氢汽提塔工艺流程

1.2 设备情况

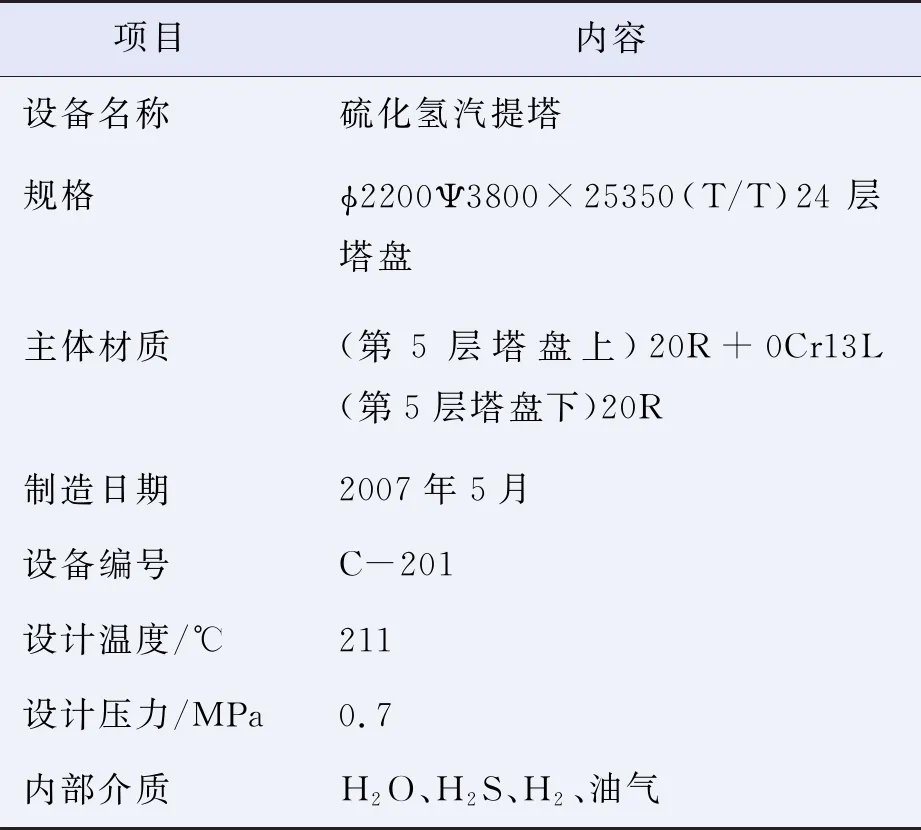

如表1所示,从硫化氢汽提塔设计数据可以看到,内部存在腐蚀物,故在第5层塔盘上部采用部分防腐蚀材料。

表1 硫化氢汽提塔设计数据

2 腐蚀机理

2.1 腐蚀物来源

硫化氢汽提塔进料为热低压分离器的热低分油,进料温度220~240 ℃;冷低压分离器的冷低分油;过热的低压蒸汽(压力0.85 MPa,进塔温度240 ℃)。塔顶酸性气进入下游装置的富气压缩机入口;塔顶含硫轻烃进入下游装置吸收稳定系统;塔顶酸性水进入酸性水汽提装置;塔底油直接进入后路分馏塔进行产品切割。各组分含腐蚀物质情况见表2。

表2 硫化氢汽提塔相关介质腐蚀物含量

表2中数据可以看到,进入硫化氢汽提塔的腐蚀介质主要是H2S、NH3、Cl-,结合腐蚀机理,可以判断硫化氢汽提塔内存在的腐蚀环境主要有:①湿环境下NH4Cl溶液腐蚀,以及垢下腐蚀;②干环境下NH4Cl的结盐堵塞;③湿环境下H2S+NH3+H2O,较容易发生腐蚀;④干环境下H2S+NH3,腐蚀较轻微。

另外,在温变较大部位、发生相变部位及过高流速的部位也会加剧腐蚀。

2.2 塔顶露点计算

当塔顶温度低于水的露点温度时,腐蚀环境为H2S+NH3+H2O,需要防止发生湿H2S腐蚀和NH4HS腐蚀,Cl-含量较高情况下,会形成NH4Cl溶液,严重腐蚀碳钢和不锈钢。当塔顶温度高于水的露点温度时,腐蚀环境为干的H2S+NH3,对设备腐蚀较轻微,但因为Cl-含量较高,会产生NH4Cl结盐,形成垢下腐蚀。

根据计算得出该柴油加氢C-201当前工况的露点温度为94.8 ℃,当前控制塔顶温度为109 ℃。

3 腐蚀情况

3.1 2011年腐蚀情况

塔顶塔盘附着一层较薄锈块,基体较平整,塔壁附着少量浮锈,基体较平整;中部塔壁及塔盘表面均附着少量浮锈,基体较平整;塔底塔壁及封头均有油泥附着,其下基体平整见图2、图3。经测厚,塔壁未见明显减薄。

图2 塔顶塔盘及封头腐蚀形貌

图3 第15层塔壁及塔盘腐蚀形貌

3.2 2015年腐蚀情况

顶人孔:塔内氨味大,塔壁顶封头基体完好,焊缝饱满,回流管、塔盘、浮阀完好,有金属光泽。

第二人孔:冷进料入口管头部见图4,6个升气筒中的4个和受液盘腐蚀严重、缺损;如图5所示,其中一个升气筒已经完全腐蚀殆尽,下方塔盘有浮阀缺失,降液板边缘腐蚀减薄。

图4 第二人孔处冷进料管腐蚀形貌

图5 第二人孔处升气筒及塔盘腐蚀形貌

第三人孔:塔壁、塔盘、降液板等内构件表面覆盖大量腐蚀产物皮,塔壁基体有浅蚀斑,见图6。

图6 第三人孔处塔壁及塔盘腐蚀形貌

底人孔:底封头内积有大量黑色油泥,塔壁底封头表面覆盖腐蚀产物,基体有一定腐蚀,防涡板完好,见图7。

图7 塔底封头淤积大量油泥

3.3 2019年腐蚀情况

塔顶封头及塔壁腐蚀轻微,塔盘轻微点蚀。第二人孔处升气孔及升气孔帽腐蚀穿孔,见图8。溢流堰局部腐蚀减薄缺陷,降液板腐蚀减薄严重,支撑梁腐蚀穿孔开裂,见图9~图11。

图8 第二人孔处升气孔

图9 第二人孔处溢流堰和塔盘

图10 第二人孔处支撑梁

图11 第二人孔处降液板

综合观察2011年、2015年以及2019年大检修期间柴油加氢硫化氢汽提塔的腐蚀情况,可以看到,2015年和2019年柴油加氢硫化氢汽提塔均出现较严重的腐蚀。

3.4 其他腐蚀情况

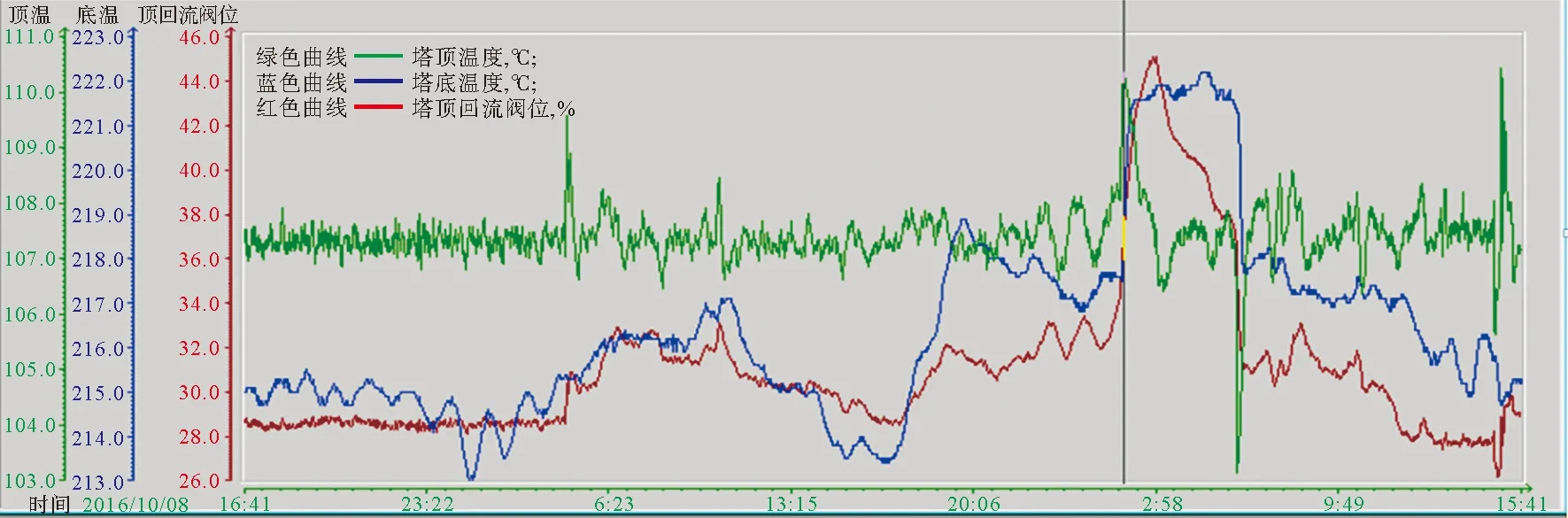

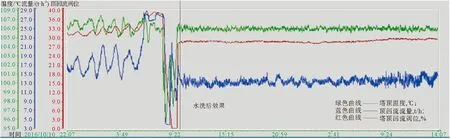

第3运行周期的第2年(2017年),硫化氢汽提塔曾出现塔顶部因铵盐结晶造成塔盘分离效果变差,塔顶温度、塔顶回流阀位和塔底温度均出现较大波动,具体情况见图12。

4 腐蚀原因分析及对策

4.1 升气孔严重腐蚀

通过分析不同周期柴油加氢生产方案以及参数变化来查找腐蚀发生的原因。

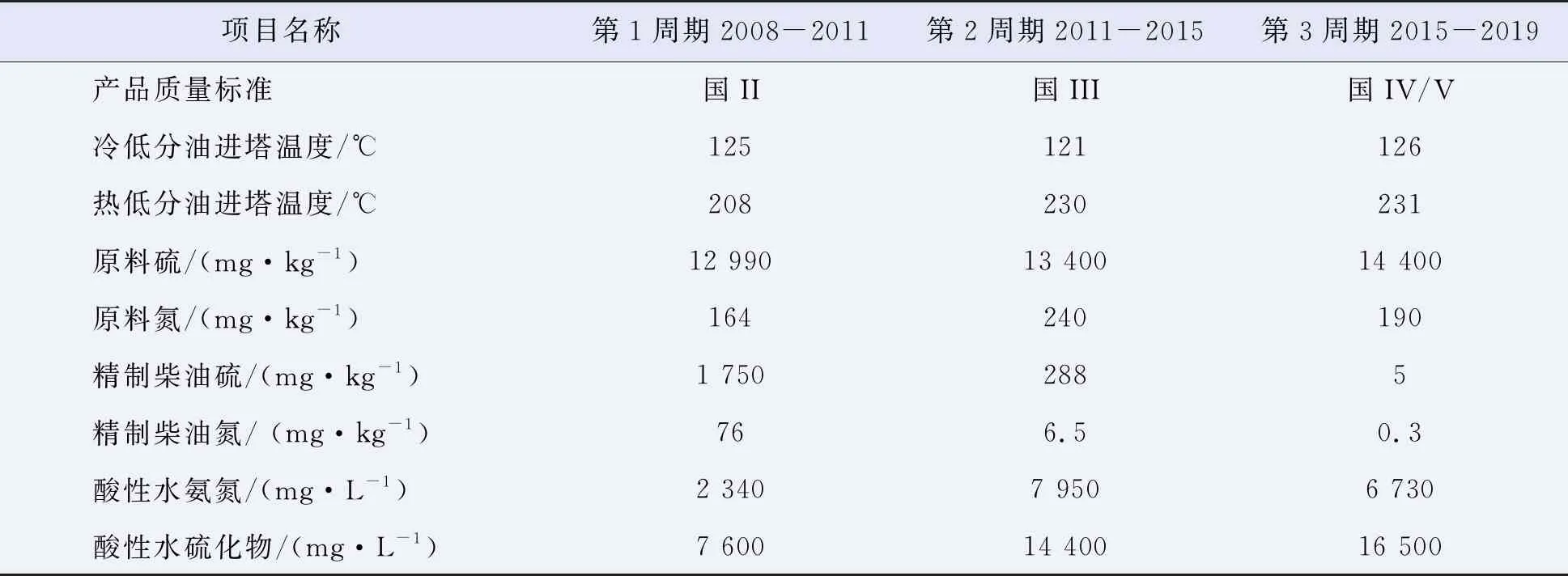

图12 硫化氢汽提塔顶温及底温变化曲线

从表3可以看到,柴油加氢第1运行周期生产国II柴油,第2运行周期生产国III柴油,第3生产周期生产国IV/V柴油,3个运行周期经历了柴油产品从国II到国V的全面升级。随着产品质量的升级,在原料硫含量和氮含量基本未有较大变化的情况下,产品指标的提升导致的是脱硫率由86.5%升级到97.8%最终达到99.96%,脱氮率由53.6%升级到97.29%最终达到99.85%。

从塔顶酸性水的分析数据来看,随着脱硫率和脱氮率的不断增加,酸性水中的氨氮和硫化物也大幅增加,反映出硫化氢汽提塔内的腐蚀物浓度增加。

进一步分析硫化氢汽提塔中发生严重腐蚀的升气孔,利用ASPEN PLUS软件模拟硫化氢汽提塔内气液相分布。

表3 各运行周期相关参数

图13 ASPEN PLUS模拟硫化氢汽提塔内气液相分布

如图13所示,升气孔处于热进料口(变径处)之下,第5层塔盘之上,塔内气相流量在升气段及以上塔盘最高。第2周期(2011-2015年)和第3周期(2015-2019年)的进塔温度可以达到 237 ℃,较第一周期(2008-2011年)提高20 ℃以上,通过模拟,发现进料温度升高后,升气孔所在塔段气相负荷增加约40%。

综上,可以认为气相负荷大幅增加,腐蚀物浓度大幅增加,导致其发生严重腐蚀。对此,制定如下相应的防腐蚀对策。

a) 材质升级。更换腐蚀严重的升气孔、塔盘及其他内构件,修复补焊腐蚀穿孔的支撑梁。根据3个周期塔内壁运行情况,其材质为20#碳钢衬0Cr13,并未出现明显腐蚀,故将所有更换的内构件,特别是升气段材质由20#碳钢升级为0Cr13Al,以保证下一个运行周期设备腐蚀可控。

b) 合理控制热低分油进塔温度。对于加氢装置,进入分馏系统热低分油的温度受热高分温度控制。产品质量升级后,加氢反应温升增加,导致反应器出口温度增加,故热高分器温度较高;另外,因加氢脱硫脱氮深度增加,循环氢中硫化物和氮化物含量增加,铵盐结晶温度升高,为保证高压换热器稳定运行,故热高分温度控制较高。受上述两个条件限制,热低分油进塔温度调整范围有限,但仍可以通过计算加氢装置高压空冷腐蚀系数Kp值推算铵盐结晶温度,使得热高分温度按照低限控制,以降低热低分油进硫化氢汽提塔温度,减少硫化氢汽提塔升气段的气相负荷。

4.2 点蚀

对于2019年腐蚀检查中发现的塔顶封头及塔壁轻微腐蚀、塔盘轻微点蚀问题,从两个方面分析,一是按照腐蚀机理,钢材在干燥的H2S中不会发生硫化物应力腐蚀开裂。对硫化氢汽提塔塔顶温度进行分析,塔顶气温度高过该部位的露点温度,但应考虑塔顶气实测温度不能代表贴近上封头内壁气体的温度,贴近上封头内壁的水蒸气温度总是低于塔顶气实测温度,上封头保温长期使用后已经有部分破损,保温效果下降,下雨时也有渗水的可能。在这种情况下,上封头壁温降低,可能冷凝形成高含腐蚀物的凝液,造成局部的点腐蚀发生;二是碳钢在制造过程中可能有存在的金属或非金属夹杂物,致使表面有微孔存在,钢材在微孔内溶解后生成的Fe2+,造成孔内正电荷过剩,结果使环境中的Cl-迁移到微孔中以维持溶液的电中性,而FeCl2水解生成高浓度的H+和Cl-,从而使蚀微孔内pH值下降,介质酸度增加,促进了碳钢的溶解,造成点腐蚀发生。

防腐蚀对策:①控制顶温超过露点温度14 ℃。因产品质量升级,造成硫化氢汽提塔内硫化物等腐蚀物浓度增加,其塔顶介质露点温度也相应的提高,为避免塔内出现露点,尽量控制塔顶温度高于露点14 ℃;②完善现场保温。对现场老旧保温进行修缮,保证塔顶部位保温不积水、不渗水,降低水蒸气在塔顶冷凝的可能。

4.3 铵盐结晶

防腐蚀对策:①控制净化水注水Cl-浓度。对含硫污水汽提净化水中氯离子进行跟踪监测,浓度较高时含硫污水汽提净化水回注点可采取注水间断开路外甩及适量置换的方法以控制其氯离子含量;②定期进行洗塔。通过逐步抬高塔顶回流罐水包水位至水包满罐,将水由顶回流打入塔内进行水洗,期间降低冷低分油进料温度。冲洗后效果如图14所示,硫化氢汽提塔水洗后,塔顶回流波动较小,轻烃外送流量稳定,塔顶系统的运行情况稳定。

图14 硫化氢汽提塔冲洗铵盐后效果

5 结语

柴油加氢装置硫化氢汽提塔内因存在H2S、NH3、Cl-等腐蚀介质造成的腐蚀环境,造成提塔内升气段严重腐蚀,顶部封头存在轻微腐蚀情况,塔上部铵盐结晶。结合3个运行周期工况进行分析,主要原因是伴随柴油产品质量升级,柴油加氢反应深度、反应产物中硫化物和氮化物等腐蚀产物含量、进入硫化氢汽提塔温度等工艺变化,加剧了硫化氢汽提塔内的腐蚀。针对腐蚀原因,提出相应防腐蚀策略,可有效防控腐蚀问题。