加氢装置低分气脱硫效果影响因素分析

2022-04-25易金华梅光军

张 甫,王 军,易金华,梅光军

(1.武汉金中石化工程有限公司,湖北 武汉 430223;2.鹤壁华石联合能源科技有限公司,河南 鹤壁 458000;3.武汉理工大学资源与环境工程学院,湖北 武汉 430070)

随着对燃料的清洁要求越来越高,加工含硫及高硫原油数量越来越多,加工深度越来越深及产品结构调整等原因,促使加氢装置建设得到了飞速发展,目前国内正在加快建设大型的加氢型炼厂,以提高产品质量,满足环保要求[1,2]。在加氢过程中,低压分离器产出大量含有较多氢气的低分气,通常H2S 含量较高,为了回收低分气中的氢气,往往采用低分气脱硫,脱硫后气体经PSA 提纯得到高纯度氢气[3~5]。文中通过流程模拟对影响低分气脱硫效果因素进行分析,获得较佳的操作条件,有利于降低溶剂消耗和系统能耗,为同类装置的工程设计、生产操作提供参考。

1 低分气脱硫原理

低分气脱硫是将加氢装置低压分离器产生的低分气与吸收剂接触,从而脱除低分气中的H2S,由于甲基二乙醇胺(MDEA)吸收剂性能好,并可再生循环使用,因而目前广泛应用MDEA 作为吸收剂[6,7]。

MDEA与H2S反应方程式为:

MDEA 与H2S 反应为可逆反应,在低分气脱硫反应中化学平衡向右移动,从而脱出低分气中的H2S[8]。

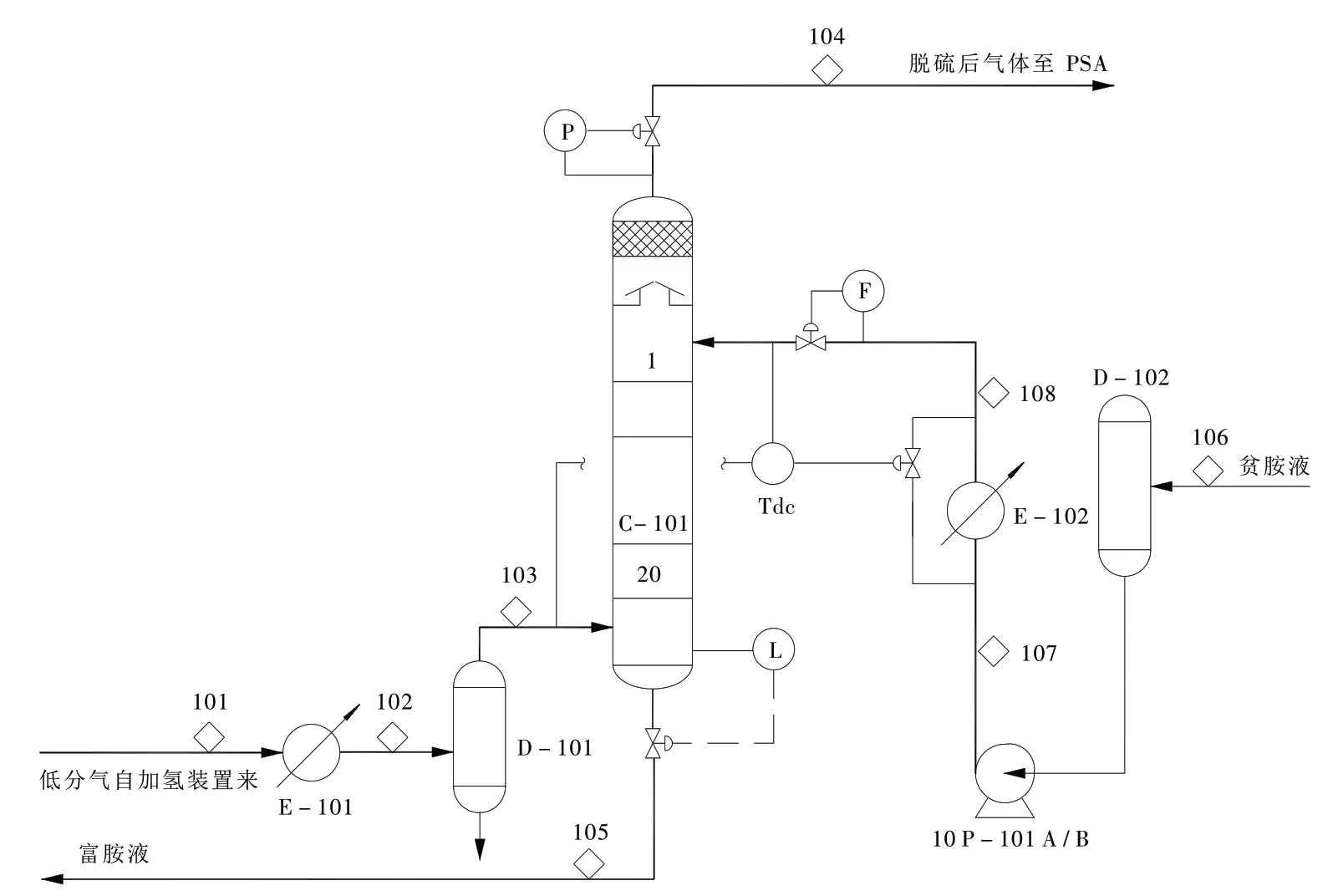

2 工艺流程模拟

以某公司200×104t/a渣油加氢装置低分气脱硫为例,低分气从冷低压分离器顶部出来经低分气冷却器(E-101)冷却后进入低分气脱硫塔入口分液罐(D-101)除去携带的液体烃类,减少低分气脱硫塔(C-101)的起泡倾向。

溶剂脱硫采用MDEA(贫胺液),溶剂浓度为25%,从贫胺液缓冲罐(D-102)抽出经贫溶剂泵(P-101A/B)升压后进入贫胺液冷却器(E-102),经E-102 冷却后进入 C-101 顶部,从 C-101 底部出来的富胺液进入富胺闪蒸罐闪蒸脱气,低分气经C-101脱除H2S后送至低分气PSA提纯出氢气。

低分气组成见表1,主要操作条件见表2。

表1 低分气组成

表2 主要操作条件

文中采用流程模拟软件PRO/Ⅱ中自带的胺类吸收剂脱酸性气体的专用数据包(AMINE)进行模拟与分析,该数据包可用于包括H2S,CO2,H2O,MEA,DEA,DGA,DIPA,MDEA 等酸性气—胺—水体系的气液平衡、液液平衡、气液液平衡行为,并通过Kent-Eisenberg 模型完成该体系反应过程的计算与模拟[9,10],软件版本为PRO/Ⅱ9.1,采用 25%贫胺液,贫胺液进塔温度45 ℃,贫胺液进塔流量12 t/h,脱硫后气体中H2S含量为75.11 μg/g。

加氢装置低分气脱硫工艺流程见图1,主要物流的计算结果见表3。

表3 主要物流的计算结果

图1 加氢装置低分气脱硫工艺流程

3 主要影响因素分析

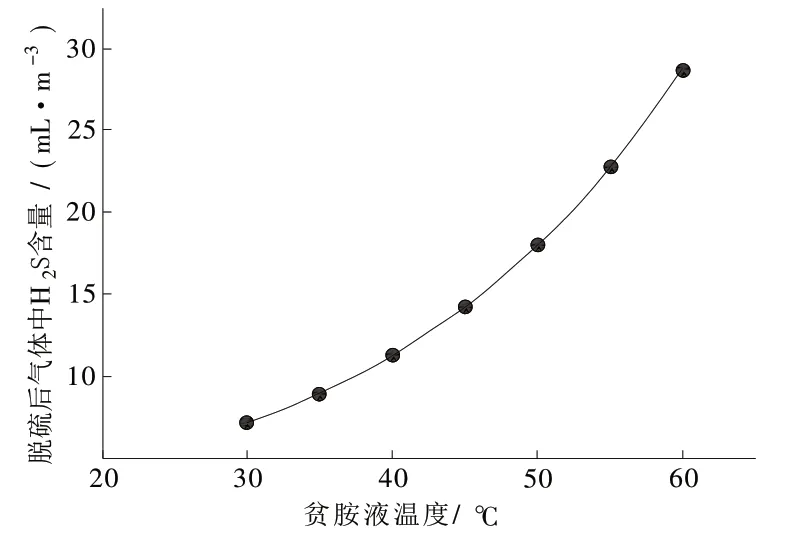

3.1 贫胺液温度对脱硫效果的影响

根据表2中主要操作条件,仅改变贫胺液进塔温度,保持其它工艺参数不变,结果见图2。由图2可知,随着贫胺液进塔温度的升高,脱硫后气体中H2S 含量也随之增加。在条件允许的情况下,应尽可能降低贫胺液进塔温度。

图2 贫胺液温度对脱硫效果的影响

3.2 贫胺液流量对脱硫效果的影响

根据表2中主要操作条件,仅改变贫胺液进塔流量,保持其它工艺参数不变,结果见图3。由图3可知,当贫胺液进塔流量小于12 t/h 时,随着其流量的增加,脱硫后气体中H2S 含量随之减少,但当贫胺液进塔流量大于12 t/h 时,脱硫后气体中H2S含量几乎不发生变化。因此贫胺液进塔流量并非越大越好,应选择其较佳进塔流量。

图3 贫胺液流量对脱硫效果的影响

3.3 贫胺液浓度对脱硫效果的影响

根据表2 中主要操作条件,仅改变贫胺浓度,保持其它工艺参数不变,结果见图4。

图4 贫胺液浓度对脱硫效果的影响

由图4 可知,随着贫胺液浓度的增加,脱硫后气体中H2S含量随之降低,贫胺浓度小于30%变化尤为明显,胺浓度大于30%变化趋于平缓。在条件允许的情况下,应尽可能提高贫胺液浓度。

3.4 贫胺液中H2S含量对脱硫效果的影响

根据表2 中主要操作条件,仅改变贫胺液中H2S含量,保持其它工艺参数不变,结果见图5。

图5 贫胺液中硫化氢含量对脱硫效果的影响

由图5 可知,随着贫胺液中H2S 含量的增加,脱硫后气体中H2S 含量也随之增加。在条件允许的情况下,应尽可能降低贫胺液中H2S含量。

3.5 低分气脱硫塔板数的影响

根据表2中主要操作条件,仅改变低分气脱硫塔板数,保持其它工艺参数不变,结果见图6。

图6 低分气脱硫塔板数对脱硫效果的影响

由图6 可知,当低分气脱硫塔板数小于14 块时,随着塔板数的增加,脱硫后气体中H2S 含量变化显著;当低分气脱硫塔板数大于14块时,脱硫后气体中H2S含量变化平缓;当低分气脱硫塔板数大于20 块时,脱硫后气体中H2S 含量几乎不发生变化,因此低分气脱硫塔板数选取20块可满足要求。

4 优化措施

结合现场实际情况,优化后采用30%贫胺液,贫胺液进塔温度为40 ℃,主要操作条件见表4,经计算优化后贫胺液进塔流量可降至5.5 t/h,脱硫后气体中H2S含量降至45.00 μg/g。

表4 优化后主要操作条件

优化后,低分气脱硫后气体中H2S含量由优化前75.11 μg/g 降至 45.00 μg/g,提高了脱硫效果,而且贫胺液进塔流量由优化前12 t/h 降至5.5 t/h,减少了贫胺液的操作费用和富胺液的再生费用,同时可优化设备选型,降低设备费用,据测算,经过装置优化后,仅降低溶剂消耗和系统能耗可节省约120万元/a,效益可观。

5 结束语

根据工艺流程模拟及工艺分析结果,可以看出影响低分气脱硫效果主要因素有:贫胺液进塔温度、贫胺液进塔流量、贫胺液浓度、贫胺液中H2S含量及低分气脱硫塔板数等,在采用低分气脱硫工程设计和生产操作时,结合实际情况,对低分气脱硫系统的工艺参数进行优化,合理选取,有利于降低溶剂消耗和系统能耗,实现节能降耗。