L245管线钢在饱和二氧化碳含砂流体中的冲蚀行为研究

2020-12-17胡红祥郑玉贵

谢 明,胡红祥,邓 希,牛 聪,郑玉贵

(1.中国石油西南油气田分公司天然气研究院,四川成都 610213 2.中国科学院金属研究所,辽宁沈阳 110016)

0 前言

在气田气体采集初期,采出气中常携带有大量的采出水和返排砂,在高压驱动下会对集输管线造成严重的冲蚀损伤,许多管线经常在数月内就出现泄漏、穿孔的现象,严重影响了气田的正常运行。集输管线的服役环境复杂,既存在高速液固两相流的力学冲击磨损,还存在CO2水溶液的腐蚀损伤,同时两种损伤的复合作用可能会因流速流态的改变而变化,这为集输管线的检测和维护造成了很大的困难。

朱明[1]和李俊谊[2]等人研究了温度对L245钢在油气田集输环境中腐蚀的影响规律,指出温度对材料的二氧化碳腐蚀有明显影响,且当温度较低时,材料的腐蚀速度受温度的影响更加明显。袁曦[3]等人研究了L245钢在气田模拟溶液中的氢渗透行为,结果显示饱和硫化氢气田模拟液中,充氢电流对原子氢在钢中的扩散系数影响很小,但与可扩散氢浓度呈线性关系。高继峰[4]等人研究了L245钢在酸性气体中的腐蚀行为,结果指出在NaCl溶液腐蚀气体气氛(1 MPa 的H2S和2 MPa 的CO2)中,L245碳钢的腐蚀产物中主要为铁的硫化物、碳化物和碳氧合物,腐蚀产物呈疏松的膜层结构。这种腐蚀产物膜能够阻挡腐蚀介质接触碳钢表面,但是对腐蚀速率的整体阻碍作用不大。曹卜元[5]等人分析了模拟油气田采出水中乙酸和碳酸氢根含量对L245钢腐蚀行为的影响,研究指出乙酸对腐蚀的阴极反应有促进作用,对阳极反应有一定的抑制作用。魏思达[6]等人采用电化学方法对比分析了L458、L360和L245 3种管线钢的二氧化碳腐蚀行为,分析结果显示管线钢的二氧化碳腐蚀行为分为3个阶段:“裸金属”期(腐蚀电流密度随时间增加)、“膜覆盖期”(腐蚀电流密度随时间几乎不增加)、“反应”期(腐蚀电流密度随时间继续增加)。胡建国[7]等人分析评价了20#钢和L245NS钢的二氧化碳腐蚀规律,结果显示两种材料的腐蚀性能十分相近,随着温度、压力和流速升高,腐蚀速率均单调递增。综上所述,目前研究主要集中在L245钢在不同环境条件下的腐蚀行为,而针对力学冲刷作用下材料的腐蚀行为研究较少。高速泥浆的冲蚀作用除对腐蚀反应过程中离子传输有直接影响外,力学冲击磨损作用还会与电化学腐蚀作用形成交互作用,其损伤规律和机制与静态腐蚀存在很大差别。在这种复杂工况下,管线的选材就变得尤为重要。正确的选材能有效地缓解冲刷腐蚀对管线的侵害,显著延长管道使用寿命,极大地降低维护成本,对油气田的安全长效运行具有重要的工程价值。

L245M和L245N作为两种常用管线钢,在二氧化碳环境中的冲刷腐蚀行为规律目前尚不清楚。鉴于此,本文以L245M和L245N为研究对象,在实验室内模拟管线服役的典型工况环境,研究材料冲刷腐蚀损伤随含砂浓度、攻角和流速的变化规律,对L245M和L245N两种材料在抗冲刷腐蚀性能进行对比研究,为集输管线材料的选择提供有力的数据支撑。

1 材料和实验方法

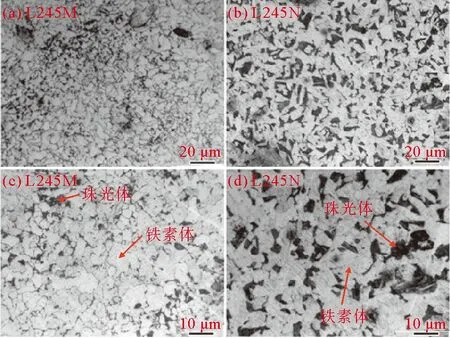

为了表征两种材料的组织结构,采用10%硝酸酒精分别对L245M和L235N表面机械抛光后进行蚀刻,然后在扫描电镜下进行观察。图1展示了L245M和L245N材料表面蚀刻后的金相图。由图1可知,两种材料组织均为铁素体(白色)+珠光体(黑色),组织均匀,无超尺寸夹杂物。通过对比可知,L245M的晶粒比L245N的细小,珠光体含量比L245N的略少。

图1 L245M和L245N表面蚀刻后SEM形貌

采用X射线荧光光谱法分别对L245M和L245N进行成分分析,结果如表 1所示。试验用L245M和L245N材料元素成分均符合GB/T 9711—2011《石油天然气工业管线输送系统用钢管》标准要求。两种材料之间的差别主要在含碳量上,L245N的含碳量远高于L245M,因此,L245N的珠光体含量也远高于L245M。

表1 L245M和L245N钢的化学成分分析对比 %

抗冲蚀性能测试实验主体在自制喷射式液固两相流冲刷腐蚀试验机上进行,设备示意如图2所示。为了尽可能地保证溶液饱和二氧化碳的状态与现场工况条件一致,试验之前先往溶液中通入CO2气体约2 h,使溶液达到饱和CO2的状态。试验过程中也一直向密闭的料浆罐通入CO2气体,保证系统内部的正压,避免外界氧气渗入的同时保持溶液中CO2的饱和性。此外,在喷射腔内通N2进行气氛保护,以保证冲蚀部位的无氧环境。避免装卸试样过程中喷射腔室开门曝氧干扰腐蚀过程。

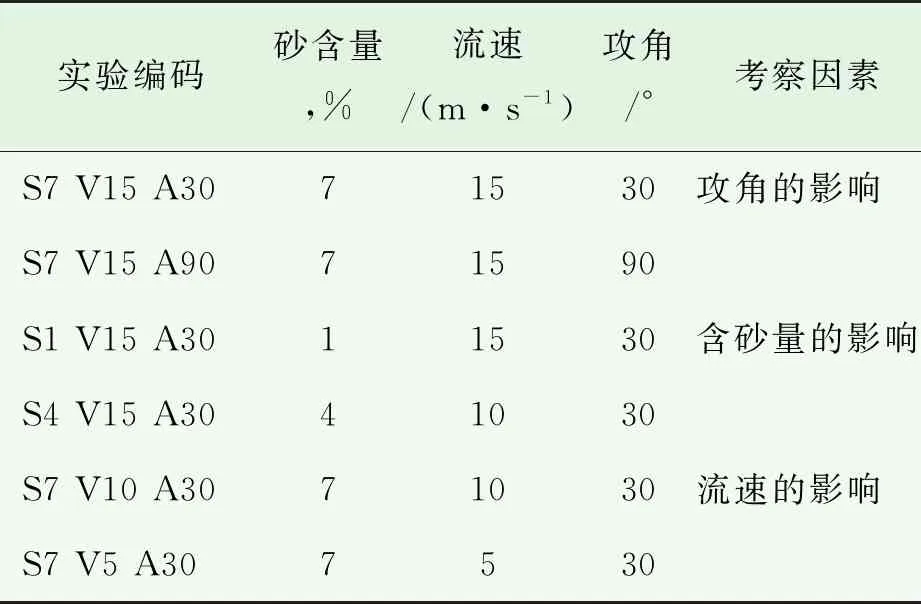

喷嘴直径选择3 mm,喷嘴出口与试样表面距离5 mm,射流冲击速度根据现场环境的波动范围设置为3种不同的冲击强度:5,10,15 m/s;水溶液根据现场水样的分析结果配置,成分组成为NaHCO30.483 g/L,NaCl 48.96 g/L,CaCl23.535 g/L,MgCl20.783 8 g/L。所含固相砂粒选择石英砂(75~150目),与现场所含固相颗粒相同。浓度(质量分数)根据实际环境变化需求设定了3种:1%,4%,7%。泥浆冲击材料表面的攻角选取了两个代表性的值:小攻角30°,正攻角90°。实验参数条件配置如表 2所示。由表2可知,在分别研究攻角、含砂量和流速影响时,其他两个参数均为实验所选参数的最大值,目的是分析在最苛刻条件下,该因素的影响规律。

所有试验温度均为25±1 ℃,压力为0.101 325 MPa。试验前,试样表面采用金刚石水磨砂纸依次打磨到800#,酒精超声清洗,吹干后备用。试样质量采用精度为0.1 mg的分析天平称量,每个条件的试验至少重复3次,以保证试验数据的可靠性和可重复性。

图2 喷射冲蚀系统示意

表2 实验条件组成

2 实验结果和讨论

2.1 失重

2.1.1含砂量的影响

首先要保证拌和楼的生产能力与工程规模相匹配,拌和楼必须具备全过程自动控制。选好拌和机后,再选优质沥青加热设备、外加剂添加设备及装载机等附属设备,从它们的性能和供需能力上确保与拌和机配套,以满足拌和机生产要求为准。

图3为L245M和L245N两种材料的冲蚀累积失重随冲蚀时间的变化曲线。由图3可知,两种材料在所有含砂量条件下的冲蚀失重均随试验时间近似呈线性增长,但增长速率不同。高含砂量条件下的失重增长速率普遍高于低含砂量,这是因为高浓度泥浆冲蚀条件下单位面积内冲击到材料表面的砂粒数量增多,损伤增大。

图3 两种材料在流速15 m/s、攻角30°条件下,不同含砂量条件时的冲蚀失重随时间的变化曲线

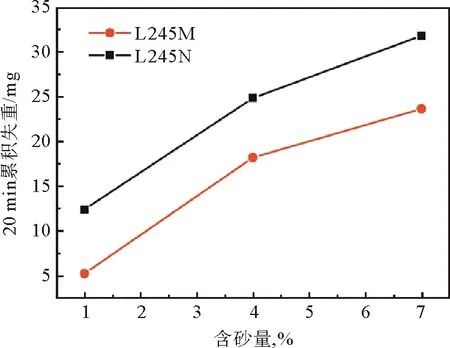

图4展示了溶液中含砂量对L245M和L245N两种材料冲蚀损伤的影响规律(15 m/s流速、30°攻角)。可以看出,L245M和L245N两种材料在15 m/s流速、30°攻角条件下的冲蚀累积失重随含砂量的变化趋势相同。240 min的冲蚀累积失重均随时间的延长而近似呈线性增长,这表明随着含砂量的增加,溶液冲蚀损伤的苛刻程度在提高,材料的冲蚀损伤在加大。以L245M材料为例,含砂量为7%时的累积失重约是含砂量为1%时的4.5倍。

图4 流速15 m/s、攻角30°条件时,材料累积失重随含砂量的变化曲线

此外,在每个含砂量条件下,L245M的冲蚀累积失重始终小于L245N。在含砂量为1%,4%,7%时,L245M在240 min内的累积失重分别是L245N的42%,73%,74%。L245M在3种含砂浓度下的抗冲蚀性能分别是L245N的2.4倍,1.4倍,1.4倍,显示了比较优越的抗冲刷腐蚀性能。

2.1.2攻角的影响

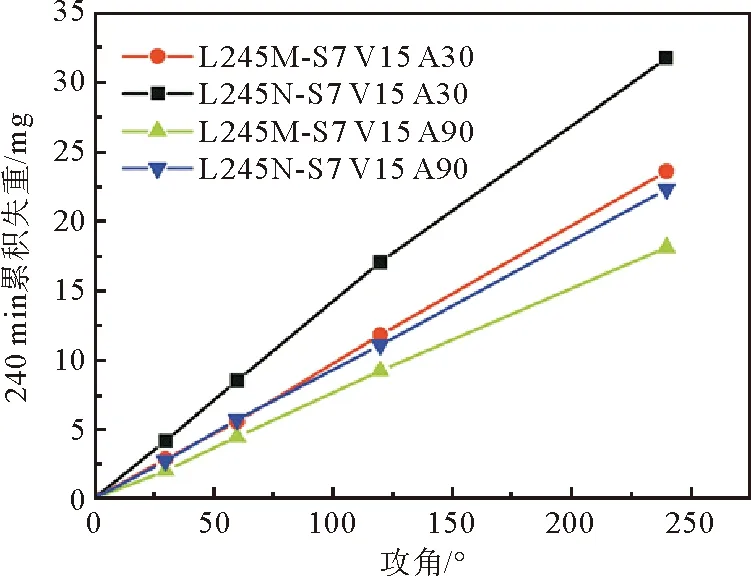

图5为L245M和L245N两种材料的冲蚀累积失重在不同攻角时随冲蚀时间的变化曲线。由图5可知,两种材料在30°攻角和90°攻角时的冲蚀失重均随试验时间近似呈线性增长,且在30°攻角条件下的失重增长速率明显高于90°攻角冲蚀失重率。对比两种材料的变化规律可知,在相同攻角条件下,L245M的失重在各个时刻均小于L245N的失重,显示出良好的抗冲蚀性能。

图5 流速15 m/s、含砂量7%时,材料累积失重随冲蚀时间的变化曲线

图6展示了流速15 m/s、含砂量7%的泥浆在30°攻角和90°攻角时冲蚀240 min后的累积失重对比图。可以明显看出,两种材料在30°攻角时的冲蚀损伤均大于90°攻角。这一研究结果与文献中报道的规律一致[8],众多学者研究指出,对于延展性材料而言,冲蚀最严重的攻角在20~45°之间[9]。此外,通过对比可知,L245M的冲蚀累积失重在两个攻角条件下均明显低于L245N。攻角为30°时,L245M的冲蚀累积失重为23.6 mg,约是L245N累积失重(31.8 mg)的74%。在30°和90°攻角下,L245M的抗冲蚀性能分别约是L245N的1.3倍,1.2倍。

2.1.3流速的影响

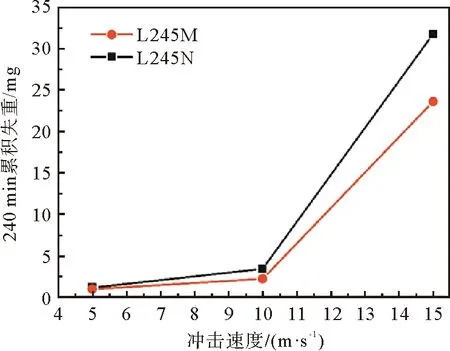

图 7为L245M和L245N两种材料的冲蚀累积失重随冲蚀时间的变化曲线(攻角30°、含砂量7%)。由图7可知,两种材料在5,10,15 m/s冲蚀条件下的冲蚀失重均随试验时间近似呈线性增长。流速较低时(5,10 m/s),两种材料的冲蚀变化率基本相当,都很低。对两种材料而言,流速为15 m/s时的冲蚀失重增长率均明显高于其它两个流速。对比两种材料,L245M的冲蚀失重在各个时刻均小于L245N,尤其是在高流速冲击时,显示出良好的抗冲蚀性能。

此外,L245M的失重增长速度始终小于L245N的增长速度,且两者之间的差距随流速的增加而加大。含流速为5 m/s时,L245M冲蚀240 min后的累积失重约是L245N的83%,两者相差不大。但当流速增加到15 m/s时,L245M的累积失重约是L245N的74%。预计随着时间的延长,流速的提高,两者之间的差距会更加明显。这说明,流速越高,L245M相对于L245N的抗冲蚀性能优越性就越明显。在含砂量7%、攻角30°、流速15 m/s的最苛刻试验条件下,L245M的抗冲蚀性能约是L245N的1.3倍。

图7 攻角30°、含砂量 7%时,材料冲蚀累积失重随时间的变化曲线

图8 攻角30°、含砂量 7%时,材料累积失重随冲击速度的变化曲线

2.2 微观形貌

2.2.1含砂浓度对冲蚀形貌的影响

L245M和L245N两种材料在15 m/s流速、30°攻角冲刷腐蚀条件下,1%,4%,7%含砂量冲蚀240 min后的表面SEM形貌对比如图 9所示。两种材料表面均可见明显的密集犁沟型冲蚀痕迹,犁沟具有明显的方向性,与冲蚀的方向一致。这说明材料的损伤以冲蚀力学损伤为主。对比两种材料的损伤可见,在所有含砂量条件下,L245M的表面比L245N的略显光滑,后者冲蚀表面除了犁沟型冲蚀痕迹外,还有溃疡状腐蚀的痕迹。这说明,L245M的冲蚀程度比L245N的轻微,显示了较好的抗冲蚀性能。此外,随着含砂量的增大,两种材料表面的犁沟深度均明显变浅,表面光滑度增加。这是因为含砂量增大,砂粒对材料表面的撞击频率提高,犁沟边缘的材料堆积与剪切唇很容易就被密集地撞击去除掉,材料以层状剥离的形式离开表面。因此,高含砂量条件下材料表面反而更光滑,但材料损失更严重,这一点由冲蚀失重可以看出(图 4)。

2.2.2攻角对冲蚀形貌的影响

在30°和90°两种攻角条件下,流速15 m/s、含砂量7%的泥浆冲蚀L245M和L245N两种材料240 min后的表面形貌SEM如图 10所示。在30°攻角时,两种材料表面均可见明显的具有一定方向性的冲蚀痕迹,冲蚀磨损的方向与泥浆的流动方向一致(图 10a和b)。局部可见材料支离破碎并剥落的痕迹,这说明是含砂泥浆在一定角度下的撞击磨损所致。在攻角为90°时,两种材料表面均显示出均匀的损伤形貌,主要以压痕性凹坑为主,是典型的正攻角条件下的压痕型损伤形貌(图 10c和d)。

当攻角变为90°时,冲蚀240 min后两种材料的表面损伤形貌与其在30°攻角时的明显不同。L245M表面只有杂乱无章的压痕型损伤形貌,同样在L245N材料表面也有类似的损伤特点。这与文献中的研究规律一致,即在正攻角条件下,材料的损伤以压痕状损伤为主,损伤痕迹无明显的方向性。从形貌上对比两种材料的抗冲蚀性能优劣,两者之间并无明显的差异。这是因为随着攻角的增大,L245M和L245N材料的损伤程度均有所降低,两者之间在抗冲蚀性能方面的差异不再像小角度冲击时那样明显。

2.2.3冲击速度对损伤形貌的影响

不同流速条件下,材料表面的冲蚀形貌也各有特点。图 11为5,10,15 m/s(攻角30°、含砂量7%)冲蚀240 min后的SEM形貌对比。在5 m/s低流速条件下,两种材料的损伤特征差别不大,形式比较类似(图 11a和b)。虽然是在30°小攻角冲蚀环境下,但表面均无明显的具有明显方向性的冲刷痕迹,只显示出支离破碎的特点。这说明,低流速下冲蚀的力学作用减弱,电化学腐蚀作用增强。在冲刷介质中,珠光体中的渗碳体电位高于铁素体电位,可作为电化学反应的阴极加速了其周围铁素体的优先溶解[10],从而造成铁素体“孤岛”状形貌。仔细对比两种材料的损伤形貌特征可知,L245M表面选择性溶解导致的“孤岛”尺寸比L245N的大,这说明材料残留面积较大,损伤程度较小,这与失重测试的结果一致(图 8)。

当流速提高到10 m/s时,两种材料冲刷腐蚀的方向性开始凸显,这说明力学冲击损伤作用的分量逐渐变大(图 11c和d)。同时,表面仍有可见局部腐蚀的痕迹,这表明,随着流速提高,冲蚀力学作用增大,腐蚀作用由于传质的加速也有所提高。但L245M表面仍可见原始表面的残留(图 11c),而L245N表面整体则以均匀损伤为主(图 11d)。当流速进一步提高到15 m/s时,L245M表面损伤仍以冲蚀和腐蚀共同作用为主(图 11e),在L245N表面也发现了类似的损伤形貌特征(图 11f)。高流速下的冲蚀均对两种材料表面造成了严重的损伤,减小了两者之间的差异性。因此,单从形貌对比很难看出两种材料在抗冲刷腐蚀性能上的差异。

3 结论

a) 流速15 m/s、攻角30°时,在含砂浓度为1%,4%,7%泥浆冲蚀条件下,L245M和L245N两种材料冲刷腐蚀累积失重均随含砂浓度的提高而增大。L245M的抗冲蚀性能在含砂浓度为1%,4%,7%时分别约是L245N的2.4倍,1.4倍,1.4倍。

b) 流速15 m/s、含砂量7%条件下,L245M和L245N两种材料在30°攻角时的累积失重均大于90°攻角时的失重,L245M的抗冲蚀性能在30°和90°攻角下分别是L245N的1.3倍和1.2倍。

c) 攻角30°、含砂量7%时,在冲蚀速度为5~15 m/s范围内,L245M和L245N两种材料的冲蚀累积失重均随流速的增加而增加,L245M在15 m/s流速时的累积失重约是10 m/s时的10.8倍,5 m/s时的24.9倍。当流速为15 m/s时,L245M与L245N的抗冲蚀性能差别最大,L245M约是L245N的1.3倍。

结果表明,L245M管线钢的抗冲蚀性能在各个条件下均优于L245N。