炼化装置红外智能监测技术分析及系统构建*

2020-12-17兰正贵屈定荣李贵军柴永新张艳玲牛鲁娜

潘 隆,兰正贵,屈定荣,徐 钢,李贵军,柴永新,韩 磊,张艳玲,牛鲁娜

(1.中国石化青岛安全工程研究院,山东青岛 266104 2.中国石油化工股份有限公司化工事业部,北京 100728)

0 前言

红外热成像技术(Infrared thermal imaging technology)是利用各种探测器来接收物体发出的红外线辐射,再进行光电信息处理,最后以数字图像的方式显示出来,并加以利用的探知、观察和研究各种物体的一门综合性技术[1]。涉及光学系统设计、器件物理、材料制备、微机械加工、信号处理与显示、封装与组装等一系列专门技术。其主要的特点包括以下几个方面:①穿透性强:3~5 μm和8~14 μm的热红外线能够穿透大气、烟雾等,能够透过烟雾发现高温点;②不受光线影响:由于红外热成像仪是反映物体表面温度而成像的设备,可以在无光环境下应用;③非接触探测:红外热成像技术能够将探测到的红外能量(热量)精确量化,能够远距离、实时地测量温度信息;可以用于火灾早期探测,发现隐火、设备异常温升,并判定其区域范围;④光谱信息应用:能够结合光谱信息,发现可见光条件下不可见物质,例如气体成像;⑤可靠性高、寿命长:目前红外非制冷焦平面探测器平均寿命能够达到20年以上;⑥抗干扰能力强:红外热成像技术不受电磁干扰,能远距离精确定位热目标。

美国多家大公司及政府机构已经广泛应用并推广该技术[2,3]。20世纪90年代中期,美国FSI公司研制出新一代焦平面热像仪。随着焦平面热像仪的发展及应用,红外热波技术进入了快速发展的阶段[4]。目前红外热成像技术向着智能化、网络化的方向快速发展。

1 石化行业监测技术应用现状分析

在石化装置生产过程中,泄漏情况时有发生。其泄漏源包括阀、法兰、泵浦、压缩机、释压装置、 取样连接系统、压缩机轴封系统的抽气排气口、搅拌器轴封、通路门轴封等,种类复杂,数量庞大。目前的石化企业生产装置中的设备及工艺管线易挥发性气体泄漏检测方式以检测员定期巡检[5,6]为主。检测时必须对每个设备逐一进行接近式测量,检测精度差、效率低下。随着安全、环保的要求越来越严格,各种易挥发性有机物的排放指标也更加严格,目前的检测手段急需更新换代。

目前部分企业及科研院所已开发或应用无线传输的实时温度监控系统,但采集温度信息均以温度传感器为主。例如:①针对变压器、配电间等电力设施监测:基于热电阻测温技术、无线传输技术开发了开关柜温升在线监测系统[7];变压器区域采用红外热成像摄像头和高清网络摄像头相配合的方式进行监测及分析;枢纽变电站核心设备采用智能红外监测装置进行局放、红外热成像以及视频成像联合监测;配电室监测已有标准化红外在线监控系统应用;②针对压缩机、泵群等动设备监测:对sentry无源温度监控系统改造,实现了各运动机构温度在线实时监控;开发了基于无线数据传输于一体的泵群状态监测及预防性维护系统应用,包括对温度、振动的监测;③针对储罐设备的监测:利用红外热成像测量球罐表面温度,采用可见光和红外线双头摄像机对球罐实施监控,可直观反应储料液位及人员流动情况。

在装置设备及工艺管线查漏过程中,目前国内石化企业使用的仪器大多是手提式毒性气体分析仪,其中以火焰离子化侦测器(FID)最常用[8]。这种检测方法存在一些问题:①实际操作时,检测人员需要靠近装置泄漏点完成检测作业,对其人身安全有一定危害;②对高、远距离设备无法测定;③操作较为复杂,对操作人员要求较高;④难以测定泄漏浓度。为此,有必要开发一种能实现远距离、高效率、易操作,且能更好保护人身安全等特点的易挥发气体检测方式。

综上所述,目前监测设备在石化行业检测精度差、效率低、危险程度高;每家企业应用的监测系统各具特色,监测标准不统一,未能形成针对炼化设备的统一的监测方法与规范;没有相关统一标准的数据库建设,采集的数据无法进行多企业、集成化的深度分析。

2 石化行业红外重点应用场景及需求分析

2.1 红外重点应用场景分析

根据目前石化行业红外技术应用情况,对红外重点应用场景进行大致归纳。红外监测可分为6大分支,如图1所示,需要针对每类分支,根据每种设备特点进行红外监测系统建设。

图1 石化行业应用红外技术领域分支

2.2 红外技术应用于石化行业的新需求

红外技术在石化行业已有多年的应用,随着时代进步,信息化、自动化、数据化时代来临,结合石化企业智能化技术发展大趋势,进一步总结出石化企业应用红外技术的几方面的新需求。

a) 需要进一步提升红外成像监测技术的规范化、智能化、专业化水平,提高监测效率以及监测标准化程度。

b) 需要由目前单一设备的红外状态离线监测,向动、静、管道、电、仪装置全面在线监测发展,拓宽红外技术应用范围。

c) 红外状态监测技术需要与装置运行状态深度融合。结合每种设备运行特点及规律,参照目前已有数据系统的设备数据信息,进行红外大数据的分析应用研究。

d) 红外技术需要与信息技术完成融合。将传统本地离线红外监测管理技术转向移动式的、基于云平台的在线式智能化红外监测管理技术。

e) 红外成像状态监测需要与目前石化领域内推广的设备完整性管理体系、装置检修维护体系相融合。指导装置检维修规程的制定,为装置大检修工作提供数据支撑。

3 红外热成像智能监测系统构建设想

3.1 系统构建目标

构建整体系统需要完成以下几方面的目标:①建立统一的红外数据标准、红外模型标准以及红外数据专家库,完成基础数据标准化建设;②建立主管机构、分支企业二级的红外数据集成、监测诊断平台,完成数据平台的搭建;③红外监测管理平台与设备完整性管理体系相融合;④依托红外监测管理平台优化检维修策略。

以信息化为载体,最终建设一个智能化、标准化、专业化的红外热成像智能监控系统。

3.2 系统构架

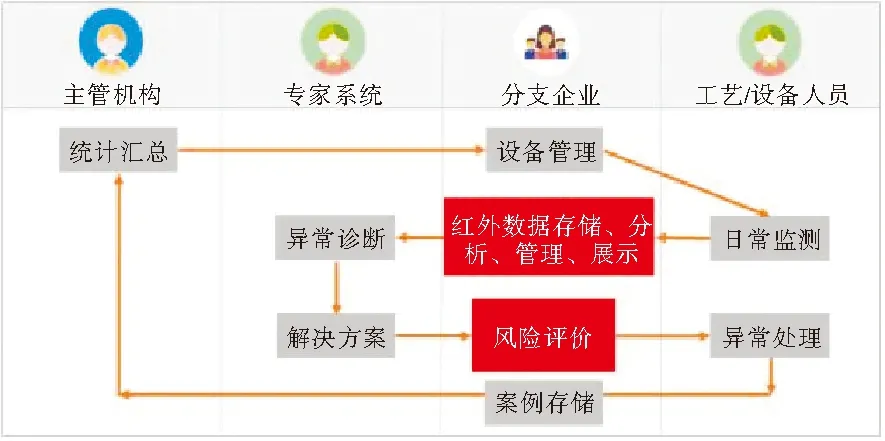

红外热成像智能监测系统整体构架由企业级工作平台、专家系统云平台以及主管机构级工作平台3部分组成,整体架构如图2所示,工作流程如图3所示,其主要功能及作用有以下几点。

图2 红外智能监控系统整体架构

图3 红外热成像智能监测系统工作流程

a) 分支企业级工作平台:承担主要工作,是整个系统的基础环节。企业作用包括监控终端采集数据、设备状态监测、设备风险管理、异常状况报警、信息反馈、案例上传等,完成数据的初步整合处理及传输。

b) 专家系统云平台:完成数据分析功能,相当于整个系统的“大脑”。专家系统的作用包括专有分析软件搭载、数据变化趋势分析、红外数据特点分析、异常状况诊断、异常状况处理意见反馈、数据的存储等,完成对红外图像内所包含数据的深度挖掘。

c) 主管机构级工作平台:完成对企业级所上传的红外监控结果进行评价及审核,作用包括报警分析统计、数据整合、技术攻关管理、专项活动考核等。

3.3 系统核心模块分析

红外热成像状态监测管理系统核心模块,如图4所示,包括以下几部分:①数据集成部分:由离线式、在线式红外终端以及与温度相关的外部系统提供基础数据,汇入数据层,建立标准化数据中心,完成对数据的存储与预处理;②应用集成部分:数据层提供的数据,一部分针对管理层面,对数据进行报警管理、设备管理,确保报警状况能够及时进行显示、诊断、反馈;另一部分针对技术层面,根据红外监测数据,优化报警阈值,并对历史数据温度进行技术分析;③界面集成部分:对设备状态以及处理后的数据结果进行多角度展示,体现出数据价值。

3.4 系统与完整性体系融合

目前,红外监测技术作为技术工具,需要与现阶段推广的设备完整性管理方式相结合,这也是体系构建的必然发展方向。设备管理均以风险管控为核心,这就要求任何管理流程的开展首先需要进行风险评价。借鉴设备完整性风险评价流程,拟定出红外热成像智能监测系统管理的风险评价流程,如图5所示。

图4 红外热成像智能监测系统核心模块分析

图5 红外热成像智能监测系统风险评价流程

4 预期效果

4.1 设备自动识别

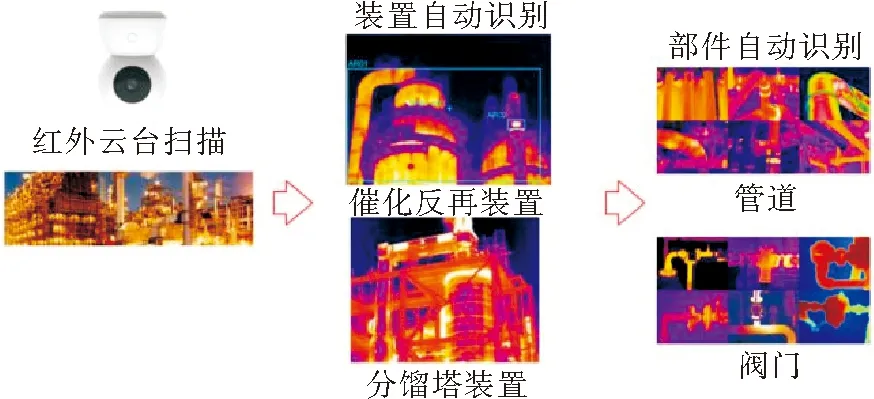

通过红外云台对厂区进行广角扫描,同时,智能终端对不同种类装置进行自动识别,标记关键部件监测位置。根据装置对温度的重要程度,选择不同类型的监测方式对装置进行进一步监测、分析及预警。如图6所示。

4.2 实时监测-实时超温报警

对于对温度敏感的重点设备设立24 h实时监控,包括:动、静设备监测,机柜间仪表、UPS状态监测、变压器电缆监测等。如:远距离监控厂区乙烯裂解装置管线温度变化情况,对温度波动超范围状况进行及时报警,可设定温度允许波动范围±20 ℃,超范围±5%实现报警。

图6 红外智能云台设备自动识别

4.3 趋势监测-温度趋势分析、预警

由于大型炼化设备温度场不会发生瞬时突变,多数时间以正常温度长时间运行,包括:保冷、保温、加热炉监测等。若针对此类设备进行24 h监控,一是监控价值较小,二是成本较高。所以不建议使用固定式红外监控终端。因此,对于温度变化缓慢的长周期运行设备,利用离线式手持红外终端设备进行周期性红外温度场数据采集,观察温度长期变化速率。当温度速率增大,与正常趋势显著不同时,及时进行设备维护。

4.4 其他日常监控

固定式红外终端除了针对专有设备的温度场实时监控外,还能够根据需要辅助可见光监控设备,应用于日常巡视安保监测中。例如大型储罐液位状态监控、厂区人员动态监控、异常泄漏监控等。

5 结语

以红外热图深度分析、红外异常数据检测算法为理论基础,建立集红外智能终端采集系统、红外数据深度分析评估系统以及云平台展示系统为一体的炼化装置红外智能监控系统。能够有效解决红外视频监控“装置未知薄弱区域温变剧烈,传统单一超阈值方式无法监测”的难题,降低乃至避免因装置超温无法及时监测而带来的非计划停工甚至安全事故,同时,解决了目前企业红外离线数据,数据杂乱无序、不能深度分析、无法直观反应装置健康程度等问题,能够实现对设备健康度的快速评价。保证了工艺操作平稳和设备安全运行,取得能够良好的经济和社会效益。

如今,红外热成像技术虽已成熟,但重要的是需将成熟的技术集成并应用于石化行业。所以针对红外技术的应用开发才是关键。