重油催化装置分馏塔顶循环管线失效分析

2020-12-17叶成龙单广斌黄贤滨

叶成龙,单广斌,黄贤滨

(中国石化青岛安全工程研究院,山东青岛 266104)

1 失效情况

某炼厂重油催化装置2009年更换投入使用,2019年2月分馏塔顶循环管线发生泄漏着火,泄漏部位为顶循线垂直管与水平支撑管连接处,失效管段材质为20#,外径为325 mm,厚度为6.5 mm。泄漏部位如图1所示。

图1 催化分馏塔顶循抽出线泄漏部位示意

2 宏观分析

2.1 失效形貌宏观观察

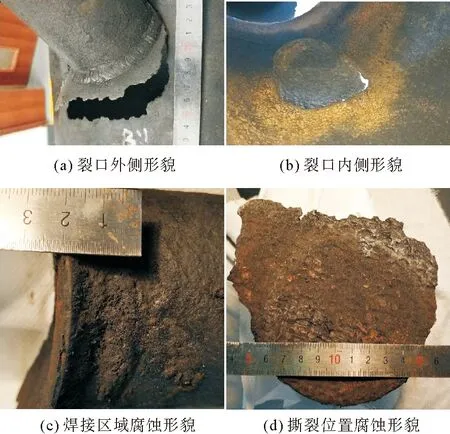

对失效部位进行观察,如图2所示。失效部位位于竖直段与支撑管连接处,支撑管中心距离弯头焊缝约120 mm,处于与外弯连接的一侧。支撑管向弯头方向倾斜,左侧部分进入管道内部,断口位于焊缝边缘;右侧部分翘出管道,断口逐渐远离焊缝,最远约20 mm,凸凹不齐。内壁附着黑色薄层污垢,局部出现黄色锈层。

图2 失效管宏观检查

游标卡尺测量翘出一侧断口区域厚度,约为1.2 mm,与超声波测厚数据最小值(1.18 mm)相近。管道内壁存在密布腐蚀坑,但总体较为均匀,焊接区域未见明显腐蚀差异。

2.2 壁厚检测

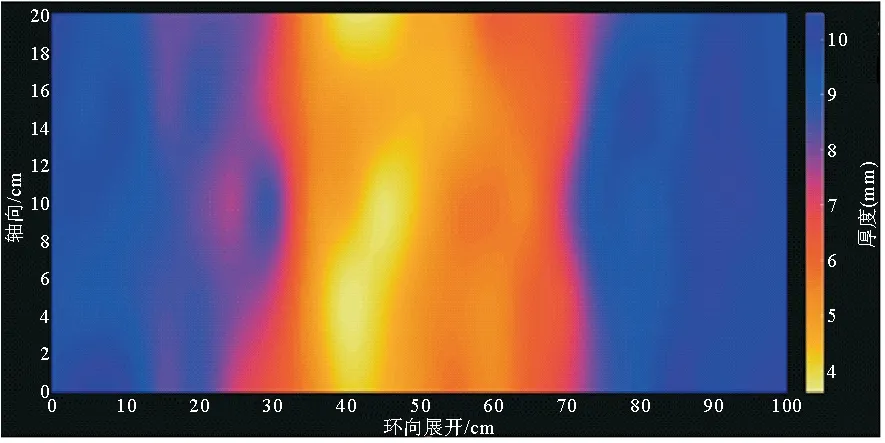

通过对取得的水平段、竖直段管段进行网格划分,利用超声波测厚仪进行测厚,并绘制测厚云图,见图3、图4。

结果显示,管道水平段上下部分测厚数据存在明显差异,下部发生明显减薄,测厚数据最小值为3.64 mm,上部未见明显减薄,测量厚度在9~10 mm,见图3。水平段的壁厚明显大于竖直段,竖直段的减薄区域主要集中在泄漏区域附近(支撑接管附近),见图4,最小测厚值为1.18 mm。弯头壁厚测量值在7~10 mm。

3 理化分析

3.1 成分分析

采用火花直读光谱仪对管道本体材质进行成分分析,如表1所示。失效管道成分分析结果与标准GB/T699—1999《优质碳素结构钢》中20#碳钢各成分参考范围相符,检测结果未见异常。

图3 水平管段测厚展开示意

图4 竖直段测厚展开示意

表1 成分分析结果 %

3.2 XRD分析

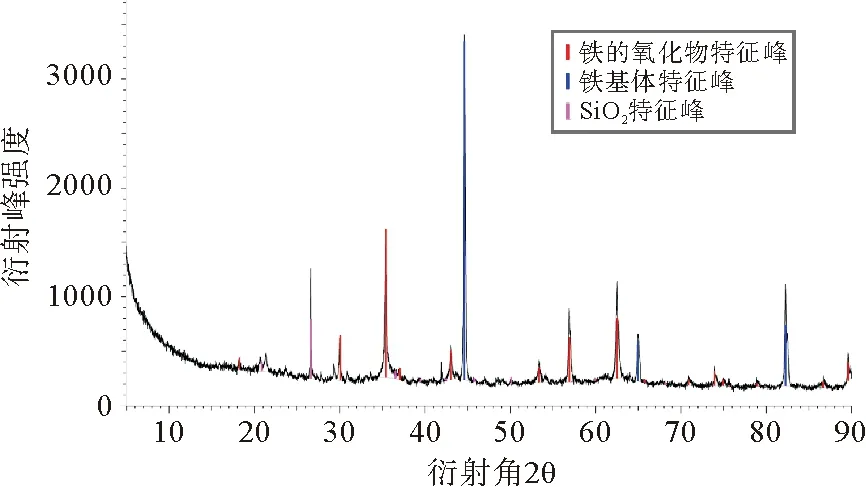

对减薄部位局部取样,对取样的内壁进行XRD分析,结果见图5,显示主要成分为铁(基体)和部分铁的氧化物以及SiO2。

图5 XRD分析结果

3.3 金相组织分析

对管道及支撑管焊缝进行取样,经镶嵌和系列磨抛后,采用4%硝酸酒精侵蚀[1],观察母材的金相组织,如图6所示。结果显示管道金相组织为铁素体+珠光体,金相组织正常。

图6 母材金相组织形貌

3.4 介质分析化验

表2 分馏塔顶循物料分析结果

3.5 SEM及EDS分析

对减薄部位进行取样,观察内壁及断口形貌,并进行局部的EDS分析,见图7。结果显示管道内壁覆盖腐蚀产物和垢污,其含有较多的Fe,C,O,S,Cl,Si,Al等元素,其中Cl的质量分数达3.85%,S的质量分数达3.9%。

采用有机溶剂(丙酮)对试样进行清洗,去除表面油污,并在扫描电镜下观察断口形貌,结果显示,断口整体以韧窝花样为主,局部区域存在少量孔洞,见图8。

图8 断口形貌

4 工艺分析

4.1 操作温度

顶循管线的抽出和返塔近一个月的温度监测记录见图9、图10,结果显示抽出温度在132~165 ℃之间,且二月份较一月份有所降低。返塔温度大多在60~90 ℃之间,最低已至55 ℃左右。

4.2 顶循流量

管线腐蚀失效前2个月内,C201顶循量最大运行值为193.19 t/h,最小运行值瞬时0 t/h,平均运行值为163.71 t/h。在此期间共出现过2次明显波动,第一次波动期间最大运行值为196.19 t/h,最小运行值为0 t/h(瞬时值),平均运行值为148.15 t/h;第二次波动期间最大运行值为183.17 t/h,最小运行值为8.1 t/h(瞬时值),平均运行值为149.84 t/h。

4.3 露点计算

油气水露点温度是指油气中水蒸气含量和压力条件保持恒定的工况下,降温至刚析出第一滴水珠时系统平衡温度。塔顶系统低温露点腐蚀的主要因素包括操作温度、操作压力、水蒸气含量和腐蚀性介质含量等[2]。以催化分馏塔顶操作条件和物料分析数据为基础对分馏塔顶进行露点计算。以塔顶石脑油的相对密度和蒸馏数据为基础,通过化工流程模拟软件Aspen Plus生成了一系列虚拟组分,计算了每个虚拟组分的摩尔分数、标准沸点、相对密度和相对分子质量,并估算了每个虚拟组分的临界性质和偏心因子。使用Peng-Robinson方程对塔顶油气馏分进行严格三相平衡计算,得出催化分馏塔顶自然水露点约为98 ℃。塔顶内部总体上高于水露点,顶循抽出部位也高于水露点,但是顶循返塔温度低于水露点,在顶循返塔附近可能出现局部低于露点区域。

4.4 流态模拟计算

选取泄漏部位前后管路作为研究对象建模,开展流动状态数值模拟计算。

图9为水平管段的水相分布,模拟计算显示物料中的水相液滴会在水平段的下部聚集,水相集聚部位与水平段的测厚减薄区一致。图10为穿孔部位速度流线,图11为穿孔部位湍动能分布,从图中可以看出,在外侧区域二次流较多,湍动能较大,促进了外侧区域的物质交换,加速局部的腐蚀速率。

图9 水平段水相分布

5 综合分析

通过成分和组织分析结果来看,管道母材成分及组织正常,从断裂宏观形貌来看,断口面呈现45°剪切特征,SEM观察为韧窝断口,可以判断失效主要为韧性断裂。

a) 在金相检查中发现支撑管与竖管的焊缝及热影响区出现明显的魏氏组织,粗大的魏氏组织可使局部的塑韧性降低,但接管与竖管的焊接部位内壁腐蚀未见明显差异,该处焊接对腐蚀失效的总体影响不大。

图10 穿孔部位横截面内速度流线示意

图11 穿孔部位横截面内湍动能分布示意

b) 从壁厚测量结果来看,水平管段的腐蚀减薄集中在下部(4~8点位置),与模拟计算中水相的聚集部位吻合,结合前面露点计算结果以及对顶循物料的分析结果,可以判断管道中存在液态水,由于比重的不同,水相在水平段的底部聚集,并溶解物料中在高温催化条件下形成的腐蚀介质,形成的H2O+H2S+HCl+CO2溶液环境,对管道内壁造成腐蚀,在内壁的EDS分析结果发现了较多的C、O、S和Cl元素,也侧面证明了腐蚀环境的存在。水滴状的腐蚀坑形貌也与这类腐蚀过程相对应。在该腐蚀环境下H2S和铁发生反应,生成硫化铁形成一层致密的保护膜附着在金属表面,保护金属不再受到腐蚀,可是当有H2S存在,HCl与FeS发生反应,FeS膜被破坏,使金属表面裸露再次被腐蚀,如此反复循环进行,加速了设备的腐蚀速率,最终可导致管线、设备的腐蚀穿孔泄漏[3]。

d) 从操作记录来看,顶循流量有较大的波动,甚至出现流量为0的情况,流量大幅变化引起了温度的波动。中国石化《炼油工艺防腐蚀管理规定》实施细则建议控制塔顶操作温度高于水露点温度28 ℃,顶循环回流温度高于90 ℃,降低露点腐蚀风险。从露点计算结果来看,塔顶内部总体上高于水露点16 ℃,顶循抽出部位也高于水露点,但是顶循返塔温度低于水露点,在顶循返塔附近可能出现局部低于露点区域。为液态水的出现和溶液局部的浓缩提供了有利条件。

此外,管道内介质流动状态影响腐蚀发生的位置和腐蚀的速率。流态模拟计算结果来看失效部位存在湍流,湍动能和壁面剪切力相对其它部位更高,促进了该局部区域的腐蚀。

6 结论及建议

综合分析以上结果,失效主要原因是管道局部出现酸性(H2O+H2S+HCl+CO2)溶液环境,导致管道腐蚀减薄,随着腐蚀的不断发展,壁厚不断减薄,当减薄到一定程度后,在内部压力、重力等工作应力的作用下,在薄弱部位发生局部撕裂。流量大幅变化甚至抽空情况的出现,还会带来对管道的冲击,促进了局部薄弱部位的破裂。

建议措施:①平稳操作,避免顶循流量、温度大幅波动;②此部位可考虑选用带有防腐内衬层或涂层的管道;③优化该管道支吊分布及方式,尽量避免焊接固定;④可考虑选用在线测厚手段对此部位进行监测,及时发现和处理异常情况。