基于GT-SUITE的乘用车驾驶性仿真与应用*

2020-10-09郑广勇张彩霞

曾 浩,郑广勇,张彩霞,孔 薇

(重庆长安汽车股份有限公司动力研究院,重庆 401133)

前言

全负荷动力性、经济性和驾驶性为评价汽车纵向动力学性能的3个重要指标。其中,驾驶性反映了驾驶员在汽车纵向行驶过程中人车交互作用下的主观感觉。整车开发过程中,一般是全负荷动力性、经济性开发到一定程度后,在道路上对驾驶性进行主观评价和调校,故而经常出现经济性的控制策略与驾驶性相矛盾的问题,进而导致工作反复、周期和成本增加。因此,在整车开发早期对驾驶性进行仿真,并结合其它使用特性进行综合评价,从而确定最佳的匹配方案和控制策略就非常必要。

目前,对于全负荷动力性和经济性的仿真技术已发展的非常成熟,形成了一套完善的仿真和评价体系[1-2]。对于驾驶性,国外相关车企与技术服务商已展开了相关研究,如AVL公司开发的VSM软件对动力总成、发动机悬置等进行建模,考虑发动机瞬态响应和悬置振动特性等,可对不同工况下的驾驶性进行仿真分析,并将仿真结果导入AVL DRIVE进行驾驶性能评估[3]。康明斯公司利用Simulink建立了简化的发动机瞬态模型,并集成于AVL CRUISE的整车模型中,可模拟特定工况的驾驶性能[4]。国内虽有部分研究机构对驾驶性仿真进行了尝试[5-6],但基本都是基于稳态分析,侧重于对仿真结果的处理和评价,而忽略了对发动机实际输出的转矩模拟,对发动机瞬态响应和转矩控制策略方面模拟稍显不足,真正在整车开发过程中得到实际应用的并不多。

本文中以驾驶性主观和客观指标的对应关系为依据,重点介绍一种基于发动机瞬态响应和转矩控制的驾驶性仿真方法,并利用仿真手段对驾驶性进行虚拟标定,最后进行实车试验,并对虚拟标定的可行性进行验证。

1 驾驶性仿真建模思路

驾驶性仿真必须具备两个前提。

(1)驾驶性评价多为主观感受,而仿真结果为客观数据,需建立两者之间的对应关系。经研究与总结,将驾驶性的主观评价转换为客观的加速度数据,构建一套较完善的驾驶性主、客观对应关系和评价体系,为驾驶性仿真奠定基础。本文中将这种与主观目标对应的特定加速度特征称为加速度DNA。

(2)驾驶性表现与发动机实际输出的转矩直接相关,所以必须能够对发动机实际输出转矩进行模拟。在传统动力性、经济性仿真模拟中,输出转矩为稳态的发动机台架测试数据,而这种方法的输出转矩与整车运行时的实际输出最大差异在于发动机瞬态响应和控制系统对转矩的限制及修正,故须对发动机瞬态响应和转矩控制策略进行详细建模,用以计算整车实际动力输出情况。

根据工程经验,起步和加速工况在驾驶性评价工况中的重要性占比超过80%,其它工况占比不超过20%,故从起步和加速工况中挑选出两个与动力换挡相关的典型驾驶性工况,分别为定油门原地起步加速工况和定车速TIP IN加速工况。

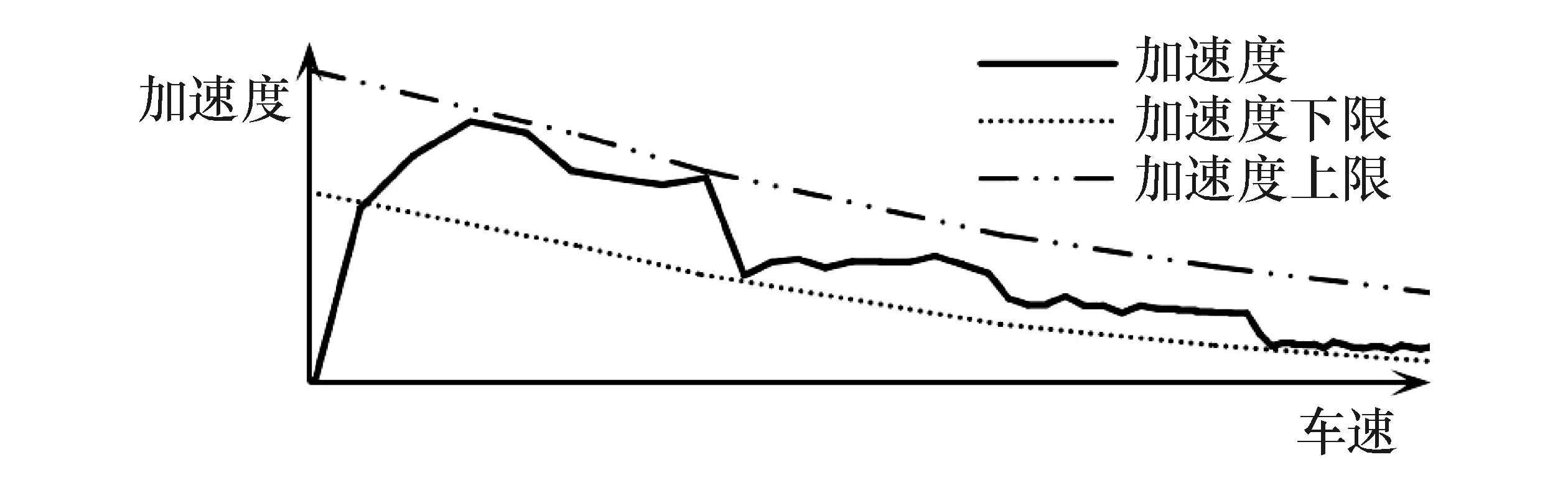

定油门原地起步加速工况主要评价指标[7]包括加速度达到设定评价值a1所对应的响应时间t1和最大加速度a2,如图1所示。根据主客观对应关系确定的满足驾驶性要求的加速度DNA,加速度随车速变化关系落在上下限之间视为满足驾驶性要求,如图2所示。

图1 定油门原地起步加速工况评价指标

图2 定油门原地起步加速工况加速度DNA

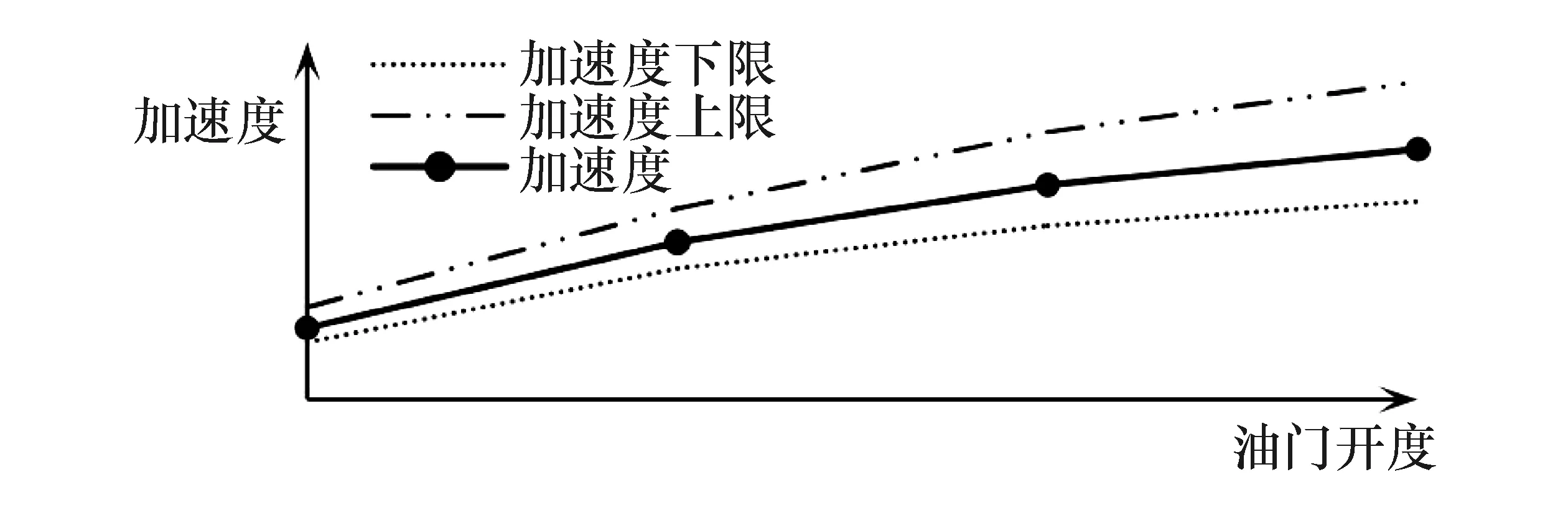

定车速TIP IN加速工况主要评价指标包括加速度达到设定评价值a3时对应的响应时间t3和最大加速度a4,如图3所示。根据主客观对应关系确定的满足驾驶性要求的加速度DNA,定车速时加速度随油门开度变化关系落在上下限之间视为满足驾驶性要求,如图4所示。

图3 定车速TIP IN加速工况评价指标

图4 定车速TIP IN加速工况加速度DNA

2 驾驶性仿真模型的建立与校正

2.1 驾驶性数学模型

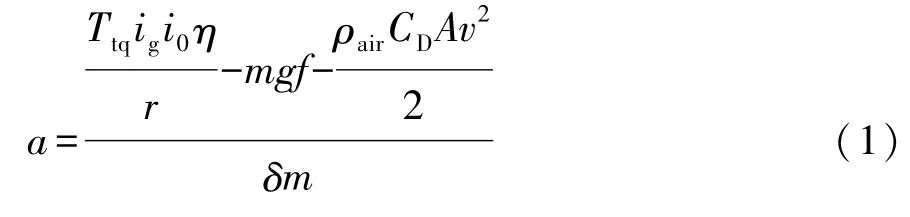

根据驱动力阻力平衡方程,在平直路面行驶时,加速度动力学方程[8]为

式中:a为汽车加速度;Ttq为发动机转矩;ig为变速器各挡速比;i0为主减速比;η为变速器效率;r为轮胎滚动半径;m为整车质量;g为重力加速度;f为轮胎滚动阻力系数;ρair为空气密度;CD为空气阻力系数;A为汽车迎风面积;v为车速;δ为汽车旋转质量换算系数。

由式(1)可知,决定加速度的因素除了变速器和整车结构参数外,最主要的因素是发动机输出转矩,所以加速度仿真精度很大程度上取决于对发动机实际输出转矩的仿真精度,所以建立发动机瞬态模型和转矩控制模型非常必要。

2.2 驾驶性仿真模型

2.2.1 输入条件

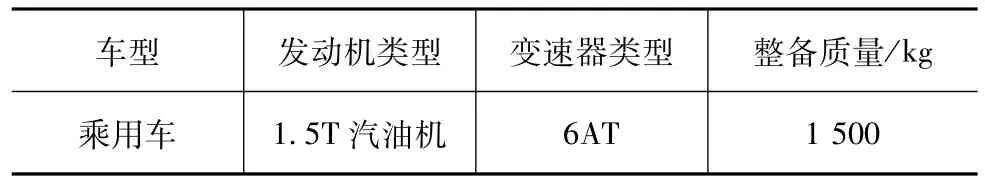

本文中研究对象为某SUV乘用车,车型的基本参数如表1所示。

表1 车辆基本参数

2.2.2 转矩控制模型

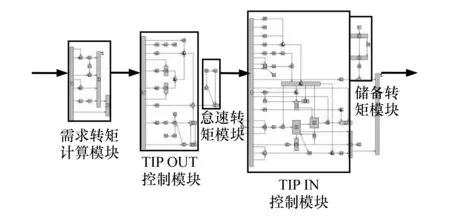

发动机转矩控制部分加入了滤波、控制和安全限制等功能,在计算发动机真实转矩输出时必须予以考虑。转矩控制模型主要包括需求转矩计算模块、TIP OUT控制模块、怠速转矩模块、TIP IN控制模块和储备转矩模块,如图5所示。

图5 转矩控制模型

2.2.3 发动机瞬态模型

对增压汽油机而言,转矩输出的大小与进气量强相关,实际输出转矩的响应过程很大程度是进气的响应过程。所以发动机瞬态模型主要以模拟进气响应为主,建立燃烧系统的平均值模型,同时与进气相关的进排气管路、增压器、节气门、废气旁通阀和防喘振阀等部件需要建立详细的物理模型,并加入节气门、废气旁通阀和防喘振阀的实际控制逻辑,模型如图6所示。

图6 发动机瞬态模型

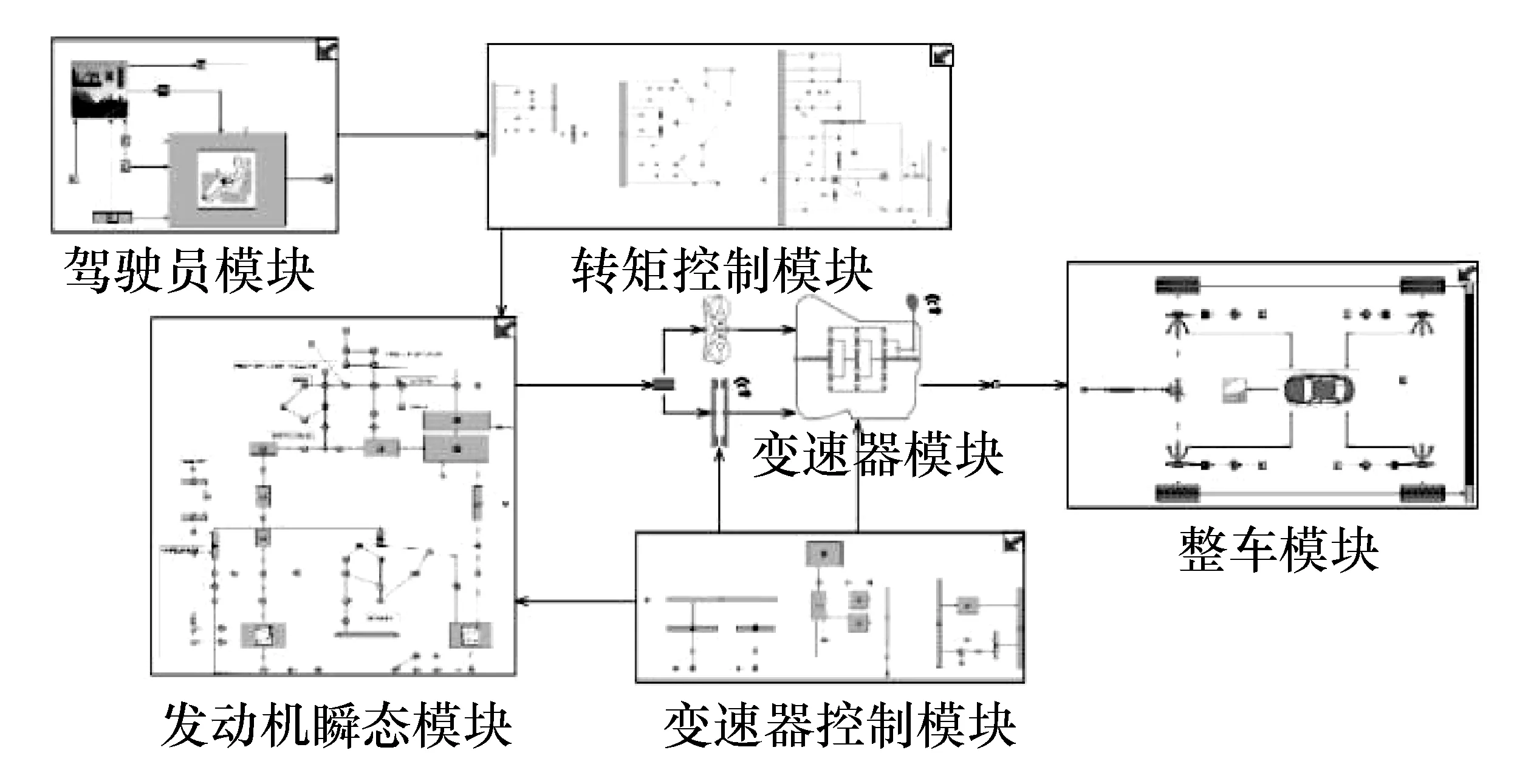

2.2.4 驾驶性仿真模型

在发动机瞬态模型和转矩控制模型的基础上加入驾驶员模块、变速器及其控制模块、整车模块,形成具有计算瞬态特性能力的整车驾驶性仿真模型,如图7所示。此模型可用于仿真整车的实际加速度,从而进行驾驶性特征分析。

图7 驾驶性仿真模型

2.3 模型校正

仿真模型须经过试验结果的校正,且仿真与试验误差需满足稳态仿真在5%以内,瞬态响应仿真在10%以内,才能用于下一步的性能预测和仿真分析。

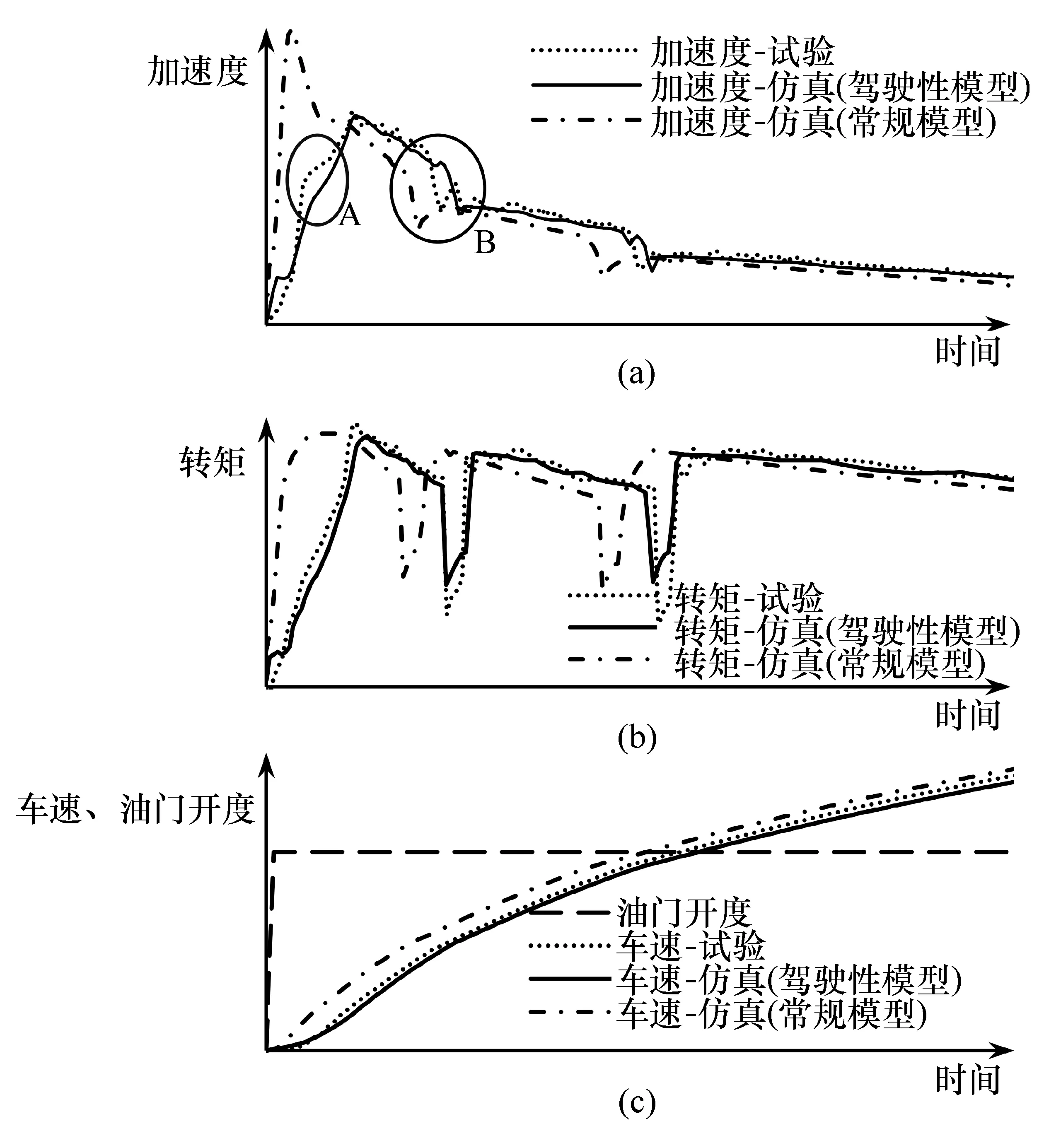

以典型瞬态响应过程—原地起步加速工况为例,将考虑瞬态响应和转矩控制策略的驾驶性模型以及基于发动机台架稳态测试数据的常规模型的计算结果与试验数据进行对比,如图8所示。从图中可以看出,常规模型计算输出的转矩与实际情况差异较大,进而导致加速度与试验差异较大;驾驶性模型输出结果与试验趋势一致,加速度趋势和大小与试验基本相当。

图8 原地起步加速工况仿真与试验对比

表2为定油门原地起步加速工况的仿真与试验的关键指标对比,仿真与试验误差在10%内,满足精度要求。

表2 定油门原地起步加速工况关键指标对比

尽管驾驶性仿真模型考虑了转矩控制和发动机瞬态响应因素,但考虑到模型运行速度的因素,对与驾驶性影响不大的因素尽量简化,这也是仿真与试验的主要误差来源。如图8中A点由于仿真和试验的液力变矩器增转矩差异引起加速度偏差,B点由于仿真和试验换挡控制差异引起加速度差异。这些误差虽然存在,但不是决定驾驶性的关键因素,不会影响转矩传递和加速度随时间变化的基本规律。整个仿真模型经过校正后可将误差控制在10%以内,仿真与试验趋势性一致,能够反映整车驾驶性的主要特征,用于下一步虚拟标定。

3 驾驶性虚拟标定

影响驾驶性的众多因素中,除了硬件配置外,比较重要的是油门特性和换挡规律的标定策略[9]。标定策略不仅直接影响驾驶性,还对全负荷动力性、经济性有着重要影响。本文中以下讨论是在全负荷动力性、经济性达到整车性能要求的基础上,通过对油门特性和换挡规律的虚拟标定对驾驶性进一步优化。

目标车型为满足客户对整车性能的不同诉求,设定了NORMAL、ECO和SPORT 3种驾驶模式。NORMAL为常规模式,同时考虑全负荷动力性、经济性和驾驶性等;ECO为经济模式,需满足特定用户对经济性的诉求,主要考虑经济性;SPORT为运动模式,满足特定用户对于动力性的诉求,主要考虑驾驶性。

以NORMAL模式为主,详细讨论虚拟标定的过程和结果分析,然后直接给出ECO和SPORT模式的虚拟标定优化结果。

3.1 NORMAL模式虚拟标定

3.1.1 油门特性虚拟标定

油门特性为一组定油门开度下输出转矩随转速变化的特性曲线,该特性直接影响整车加速感觉[10]。

以上文中所述的定油门原地起步加速度DNA为目标,首先预设油门特性,然后通过迭代优化可得出满足不同油门开度下加速度DNA的油门特性。10%~40%油门开度时,发动机转矩随着油门开度增大而增大;当油门开度大于等于50%时,发动机转矩达到外特性,如图9所示。

图9 NORMAL油门特性标定图

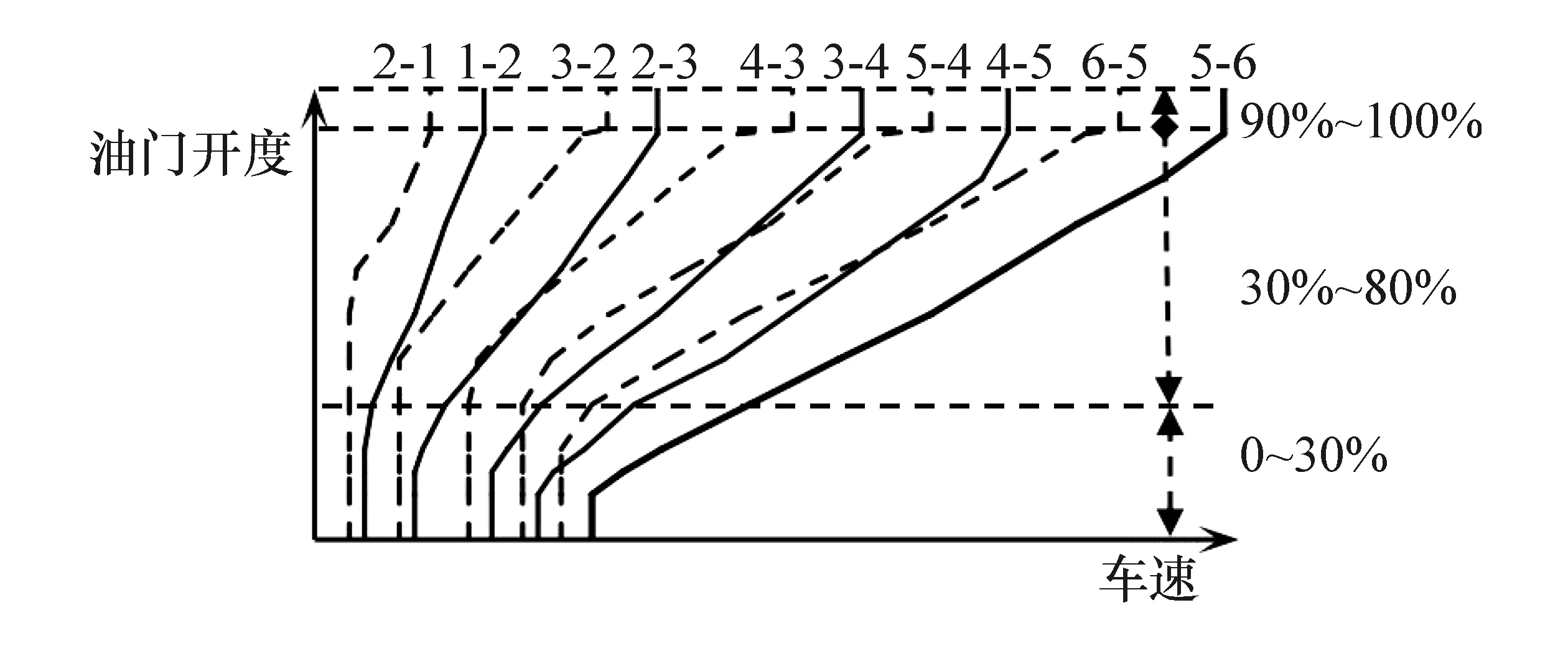

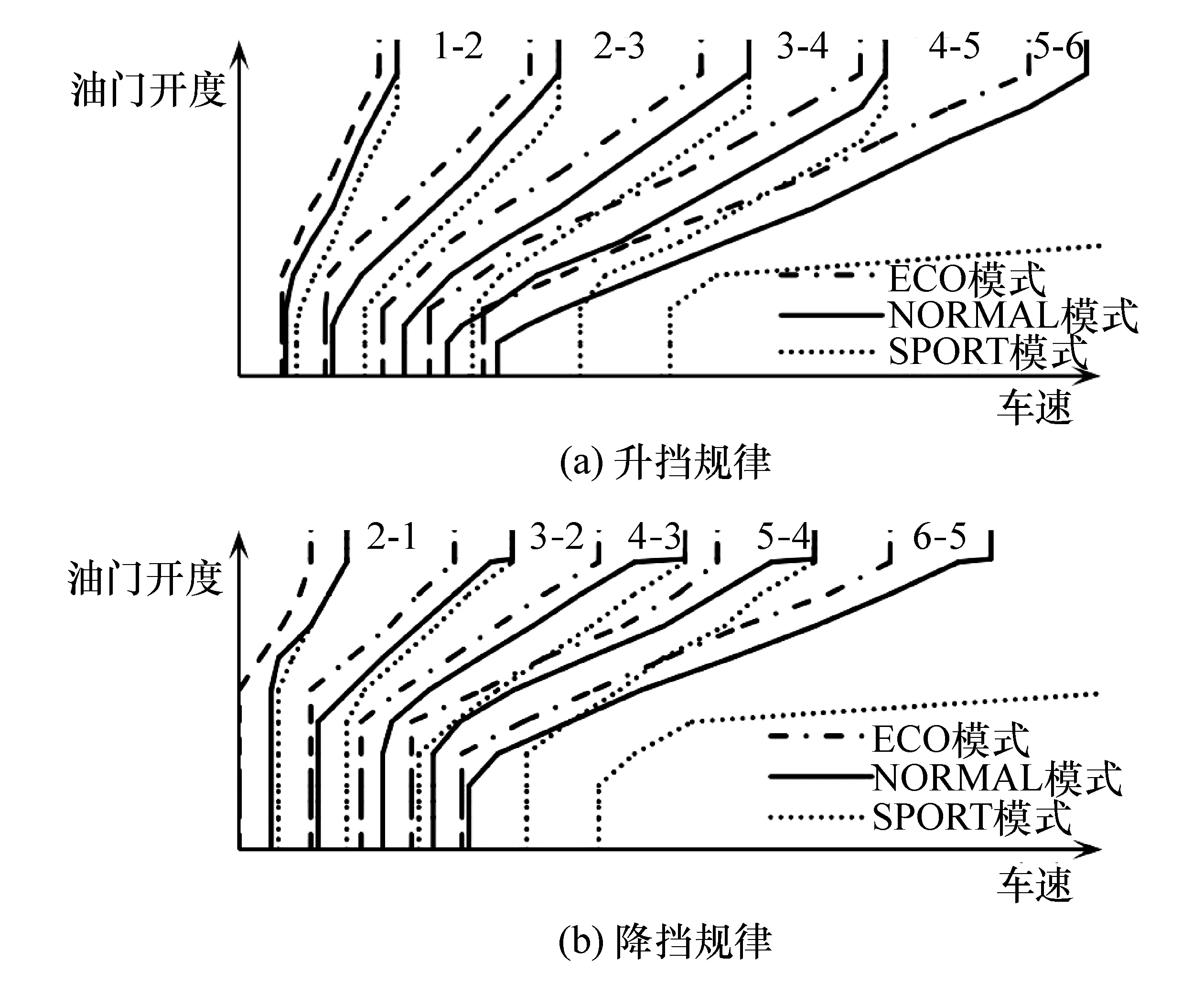

3.1.2 换挡规律虚拟标定

换挡规律通常分为经济性区域(小油门开度)、驾驶性区域(中油门开度)和全负荷动力性区域(大油门开度)3个部分,根据性能需求分别进行优化[11]。

经济性区域重点考虑燃油经济性,通常定义为0~30%油门开度部分,以循环工况油耗最低为目标,以NVH转速限值、液力变矩器最低闭锁转速等为约束条件,进行最经济换挡规律优化。

全负荷动力性区域重点考察加速能力,通常定义为90%~100%油门开度部分,以相邻挡位最大加速度交点换挡的原则制定。

本文中主要讨论驾驶性,故将经济性和全负荷动力性优化作为驾驶性优化的前置工作,完成优化并得到最优结果后作为驾驶性优化的输入,重点关注对应驾驶性换挡规律的30%~80%油门开度部分,优化设置如下。

(1)目标:满足如上文中所述的加速度DNA,包括定油门原地起步加速工况和定车速TIP IN加速工况。

(2)约束条件:a.考虑平顺性,驾驶性部分须与经济性和全负荷动力性确定的换挡规律部分平滑过渡;b.考虑升、降挡转速一致性;c.考虑升、降挡转速延迟等避免频繁换挡。

按照以上设置,经过优化迭代,得出初版换挡规律,然后进行综合性能校核。全负荷动力性和驾驶性相互不受影响,驾驶性和经济性在30%油门开度左右相互影响,须进行均衡优化,在满足加速度DNA前提下,寻求经济性最优,最终可求出同时满足3种性能的综合换挡规律,如图10所示。

图10 NORMAL换挡规律标定图

将换挡规律代入驾驶性仿真模型,可得到定油门原地起步加速工况和定车速TIP IN加速工况的加速度数据,经验证,加速度满足DNA要求。

3.2 ECO和SPORT模式虚拟标定

用相同的流程和方法,对ECO和SPORT两种模式进行驾驶性标定,因优化过程和约束方法与NORMAL模式类似,下文中仅讨论优化结果。

3.2.1 ECO和SPORT模式目标设定

因NORMAL模式能满足整车驾驶的常规需求,所以另外两种模式就尽量满足个性化需求,需满足以下两点要求。

(1)定油门原地起步加速工况:ECO模式位于加速度DNA下限,SPORT模式位于加速度DNA上限,如图11所示。

(2)定车速TIP IN加速工况:ECO模式加速度不高于NORMAL模式,SPORT模式加速度不低于NORMAL模式。

图11 3种模式加速度目标示意图

3.2.2 ECO和SPORT模式驾驶性标定结果

用3.1节中描述的方法,对另两种模式下的油门特性和换挡规律进行优化。

从油门特性的标定结果可知,相同油门开度时,ECO模式转矩最小,NORMAL模式次之,SPORT模式转矩最大;ECO模式转矩达到外特性时油门开度最大,NORMAL模式次之,SPORT模式油门开度最小,如图12所示。

图12 ECO、NORMAL、SPORT 3种模式油门特性对比

从换挡规律标定结果可知,相同油门开度时,ECO模式升挡车速最小,NORMAL模式次之,SPORT模式升挡车速最大;相同车速时,SPORT模式降挡油门开度最小,NORMAL模式次之,ECO模式降挡油门开度最大,如图13所示。

图13 ECO、NORMAL、SPORT 3种模式换挡规律对比

4 性能预测和试验验证

4.1 经济性和全负荷动力性

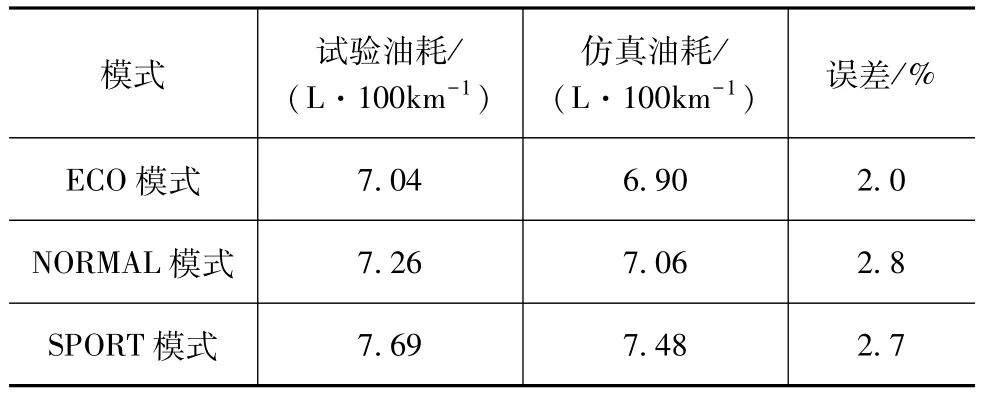

由表3可知,基于NEDC工况,ECO模式较NORMAL模式油耗低0.22 L/100 km,SPORT模式较NORMAL模式油耗高0.43 L/100 km。通过对比分析,仿真与试验趋势一致,3种模式经济性的仿真与试验误差小于3%。

表3 3种模式NEDC工况油耗试验结果

由表4可知,ECO模式较NORMAL模式动力性弱约6%,SPORT模式与NORMAL模式全负荷动力性相当。通过对比分析,仿真与试验趋势一致,3种模式动力性的仿真与试验误差小于4%。

表4 3种模式全负荷动力性试验结果

4.2 驾驶性

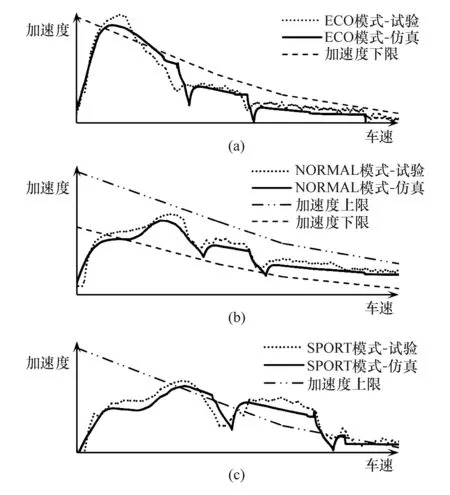

4.2.1 定油门原地起步加速工况

以30%油门原地起步加速工况为例进行说明,3种模式加速度满足预设的加速度DNA目标;ECO模式相对于NORMAL模式响应时间增加约26.8%,加速能力弱约9.4%;SPORT模式相对于NORMAL模式响应时间减少24.4%,加速能力优15.8%;3种模式的仿真与试验趋势一致,关键性能指标仿真误差小于8%,结果如图14和表5所示。

图14 3种模式30%油门原地起步加速工况加速度对比

表5 3种模式30%油门原地起步加速工况关键指标对比

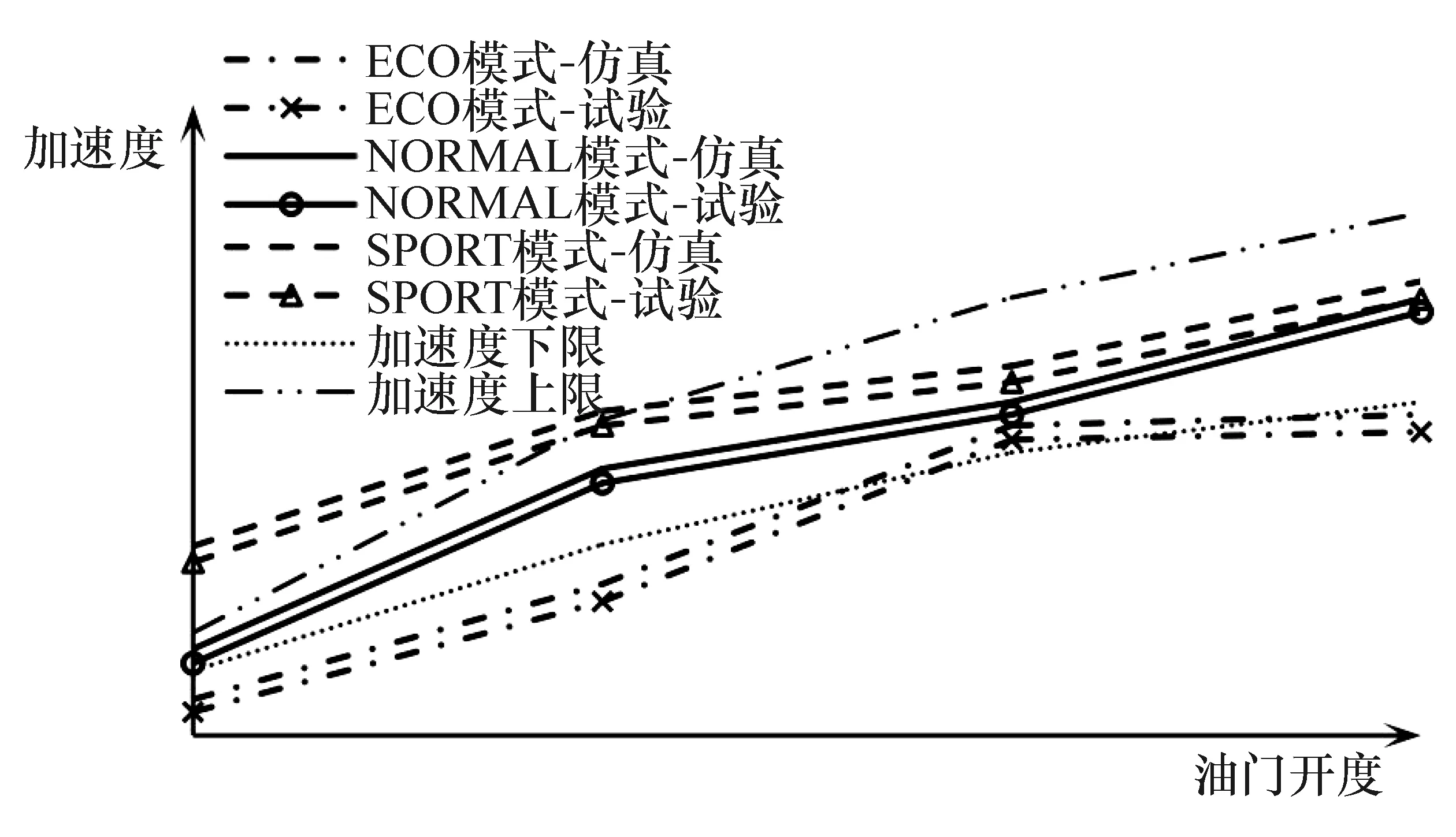

4.2.2 定车速TIP IN加速工况

以70 km/h-TIP IN加速工况为例进行说明,ECO模式加速度小于NORMAL模式,SPORT模式加速度大于NORMAL模式。当油门开度小于50%时,主要依靠转矩差异以实现不同模式的加速度差异;当油门开度大于50%时,主要依靠降挡以实现不同模式的加速度差异。3种模式的仿真与试验趋势一致,关键性能指标仿真误差小于8%,如图15和表6所示。

图15 3种模式70 km/h-TIP IN加速工况最大加速度对比

表6 3种模式70 km/h-TIP IN加速工况关键指标对比

由仿真结果与试验结果对比可知,仿真与试验较吻合,趋势一致,综合误差控制在8%以内,仿真结果可靠,充分验证了基于驾驶性仿真分析方法的虚拟标定方法切实可行,满足整车性能开发要求。

5 结论

基于GT-SUITE软件,考虑发动机瞬态响应和转矩控制策略,建立了整车驾驶性仿真分析方法,该方法可对驾驶性部分典型工况进行仿真分析,且仿真结果与试验结果较吻合,综合误差控制在8%以内,仿真结果可靠。

基于驾驶性仿真方法,综合考虑全负荷动力性、经济性和驾驶性,对油门特性和换挡规律进行虚拟标定,可获得满足不同驾驶需求的标定方案。因此,在整车开发早期对驾驶性进行仿真和虚拟标定,并结合全负荷动力性、经济性进行综合优化,不仅能确定最佳的匹配方案和控制策略,还能减少开发周期、降低开发成本。