基于逆控制策略模型的电动车驾驶机器人车速控制*

2020-10-09储灿灿张为公

储灿灿,王 东,张为公,许 曈

(东南大学仪器科学与工程学院,南京 210096)

前言

转鼓试验是电动车整车试验中的重要环节之一,新款电动车在量产前需要在如图1所示的转鼓试验台上进行动力性、经济性、续驶里程等多项试验。人工驾驶车辆进行转鼓试验成本高且试验精度难以得到保证,因此需要开发驾驶机器人代替驾驶员进行转鼓试验[1]。

传统的机械式驾驶机器人主要针对燃油车设计,均具有较为复杂的机械结构,每次试验前须进行较长时间的安装调试[2]和汽车性能自学习[3]。采用电信号代替机械结构的新型驾驶机器人能够解决上述问题。

图1 转鼓试验系统

电动车转鼓试验对驾驶机器人的基本要求是跟踪设定的车速-时间曲线,因此驾驶机器人的关键技术是车速跟踪控制。目前对电动车速度控制的研究主要集中在整车控制器层面[4-6],即直接控制电机转矩。但实际进行转鼓试验时须对不同型号的车辆具有通用性;而由于整车控制器厂商并不对外开放接口协议,无法直接控制电机转矩;且电动车整车控制器具有功率保护、堵转保护和自检等功能,如果避开整车控制器直接控制电机转矩存在安全隐患。因此本文中在不改变原车结构、保证试验安全性和针对不同型号车辆具有通用性的前提下,通过模拟电压的变化控制加速踏板行程变化,采用直接控制加速踏板行程来实现车速控制的方式。

由于电动车存在控制策略,加速踏板行程和电机期望转矩没有直接的对应关系,所以本文中建立了从加速踏板行程到电机期望转矩的控制策略模型,再通过对该模型的逆向求解,将传统纵向控制回路中的电机转矩控制量转换成加速踏板行程控制,从而实现车速跟踪控制。

本文中首先建立了电动车控制策略模型,与纵向动力学模型串联构成从加速踏板行程到车速的车辆纵向控制系统模型,然后设计了对应的控制器由期望车速求解期望加速踏板行程。最后基于实车采集数据和数学仿真验证模型建立的准确性和控制效果。

1 电动车驾驶机器人控制方法整体设计

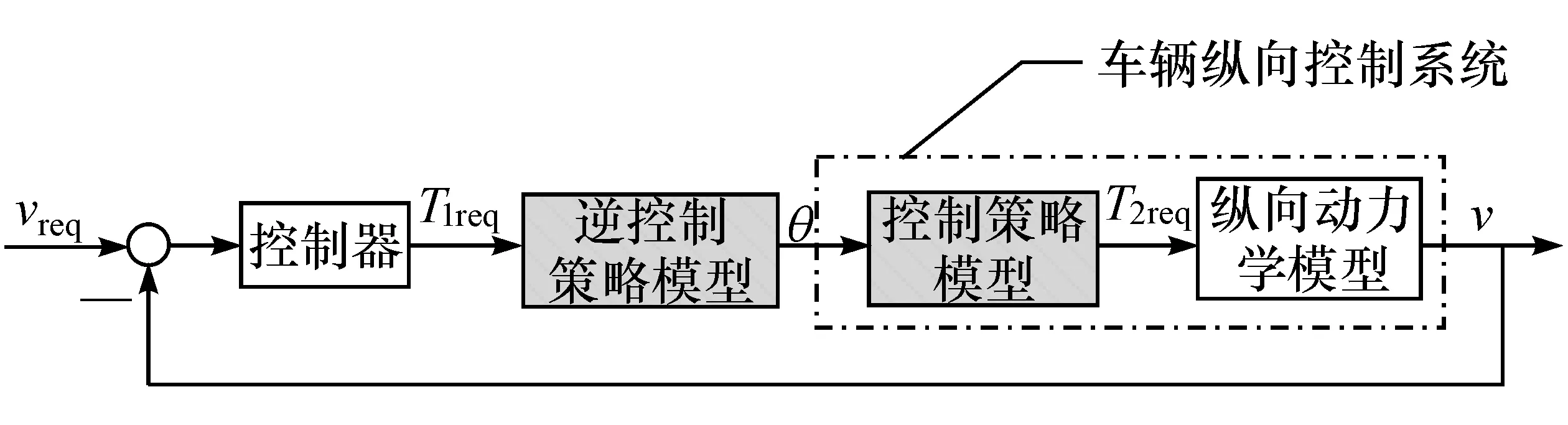

本文中设计的电动车转鼓驾驶机器人控制方法如图2所示。其中,vreq表示期望车速,v表示实际车速,T1req表示控制器求解出的电机期望转矩,T2req表示控制策略计算出的电机期望转矩,θ表示加速踏板行程。

图2 驾驶机器人控制方法

本文中通过控制电动车加速踏板行程来控制车速。首先根据电动车控制策略模型和纵向动力学模型建立起输入是加速踏板行程、输出是车速的车辆纵向控制系统模型;然后基于纵向动力学模型设计输入是期望车速与实际车速偏差、输出是电机期望转矩的控制器;最后通过对控制策略模型的逆向求解得到期望加速踏板行程,将其作为车辆纵向控制系统的输入。

2 控制策略模型建模方法

本文中建立的控制策略模型即指输入是加速踏板行程、输出是电机期望转矩的数学关系。电动车的加速踏板传递的信息是驾驶员的驾驶意图,整车控制器采集加速踏板信号经过控制策略计算,输出电机期望转矩给电机控制器。整车控制器的控制策略通常作为控制器研发厂商的核心技术不对外开放,无法直接获得,所以须通过试验建模的方法得到控制策略模型。

本文中通过国产某型电动车的OBD接口采集了车辆行驶过程中的电机期望转矩、车速、发动机转速、加速踏板信号等数据。图3是在50%加速踏板行程阶跃信号作用下,电机期望转矩、车速和电机功率的变化过程。

图3 控制策略效果

由图3可见,在阶跃加速踏板信号作用下,电机期望转矩的变化分为3个阶段:首先电机期望转矩上升到最大值,并保持一段时间的稳态,这是由于整车控制器快速响应驾驶员车速请求引起的,这段区间内的电机期望转矩值与加速踏板行程大小有直接的对应关系,将这段称为恒定转矩段;然后由于电机功率到达当前行程下的额定功率值,在整车控制器的功率保护约束下随着车速的上升电机期望转矩开始下降,这段区间电机功率保持恒定,将这段称为恒定功率段;最后车辆速度上升到该行程下的最大值附近,电机期望转矩出现第2次下降,随着车速保持在最大值附近不变,电机期望转矩和电机功率也趋向稳定,本文将这段称为恒定速度段。因此本文中在3个阶段分别建立控制策略模型,各段建模如下。

(1)恒定转矩段建模

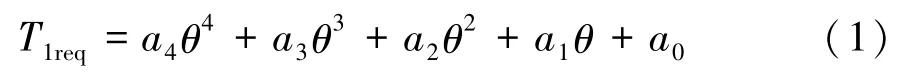

对每个加速踏板行程作用下的恒定转矩段电机期望转矩求平均值,求得的平均值与对应加速踏板行程如图4所示。

图4 恒定转矩段控制策略效果

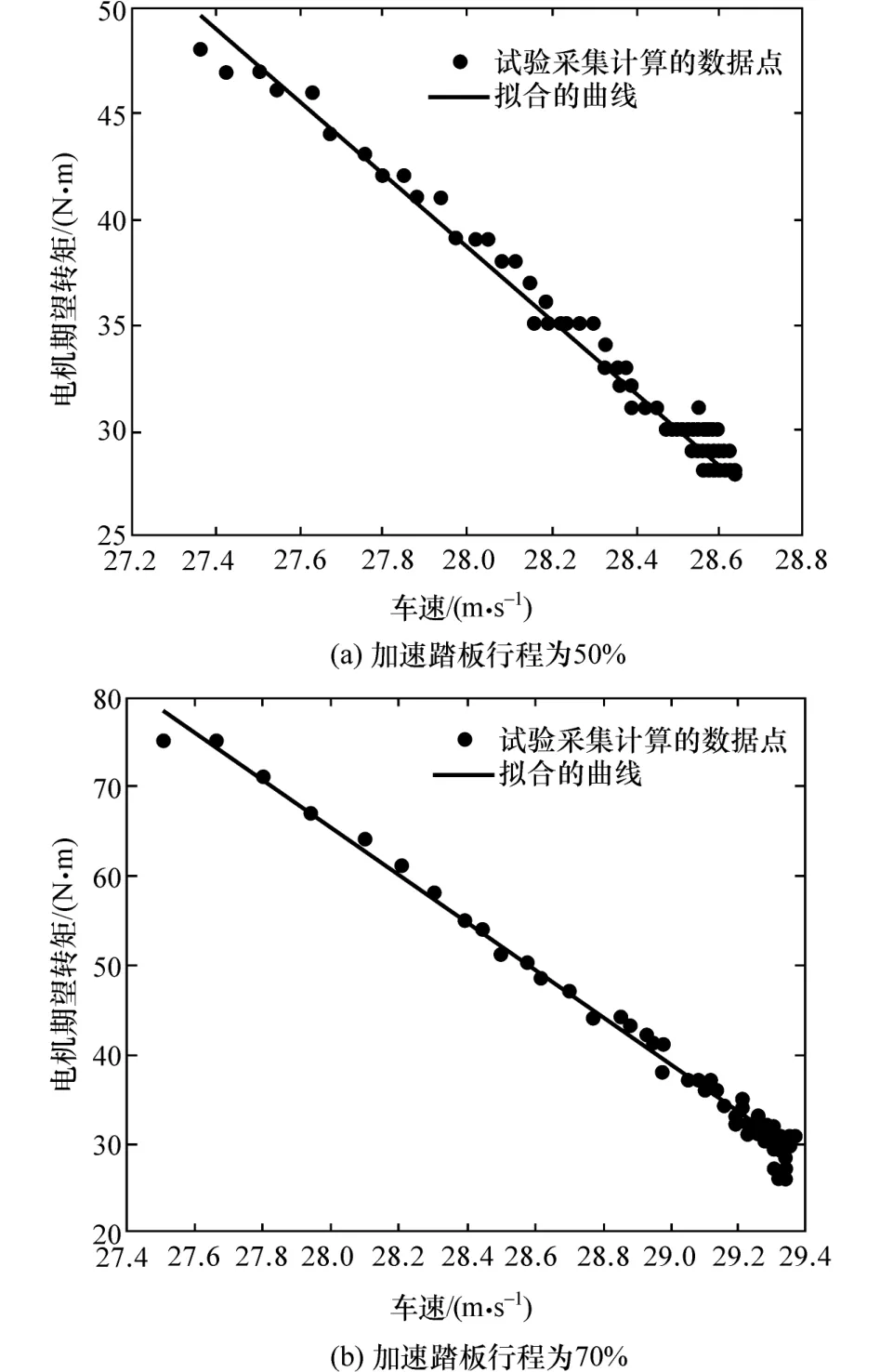

根据图4中离散点的特征,使用多项式拟合电机期望转矩与加速踏板行程之间关系:

式中:T1req为恒定转矩段的电机期望转矩;θ为加速踏板行程;a0、a1、a2、a3、a4为多项式系数。

(2)恒定功率段建模

本文中将不同加速踏板行程下的电机额定功率值记为Plimit,电机期望转矩第2次下降点对应的车速记为vlimit。恒定功率段满足P≥Plimit,v≤vlimit,P为电机实际功率,v为实际车速,因此先要求出不同开度下Plimit和vlimit的值,才能确定恒定功率段电机期望转矩与加速踏板行程之间的关系。

将每个加速踏板行程下恒定功率段电机功率平均值作为电机额定功率值,电机额定功率与对应的加速踏板行程如图5所示。

根据图5中离散点特征,同样使用多项式拟合电机额定功率值与对应加速踏板行程的关系:

图5 恒定功率段不同开度下的电机额定功率

式中b0、b1、b2、b3、b4为多项式系数。

不同加速踏板行程下对应的vlimit如图6所示。

图6 不同加速踏板行程下的v limit

根据图6中离散点特征,本文中将vlimit与加速踏板之间的关系分两段表示:

式中c0、c1、c2、c3为多项式系数。

电机功率与转矩之间的关系为

式中:T2req为恒功率段电机期望转矩;n为发动机转速。通过查阅该型电动车技术文档,实际车速与发动机之间的关系为

式中:k1为常数系数;R1为齿轮减速比;vb为偏置常数。恒定功率段电机功率P=Plimit。因此联立式(4)和式(5)可得到恒定功率段电机期望转矩与加速踏板行程之间的关系为

式中k2为常数系数。

(3)恒定速度段建模

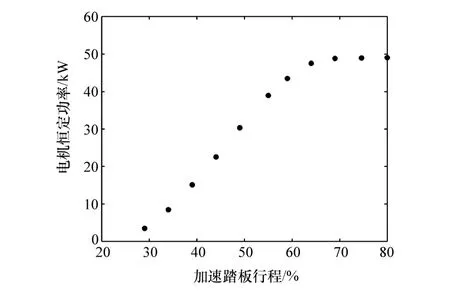

电机期望转矩第2个下降点以后的区域都是恒定速度段,如图7所示。由图可见,在恒定速度段电机期望转矩与车速成线性关系。

图7 恒定速度段电机期望转矩与车速关系

但在不同加速踏板行程下由电机期望转矩与车速拟合成的直线斜率和截距不同。因此与前文中拟合恒定速度段电机期望转矩与加速踏板行程的关系类似,可将不同加速踏板行程下的斜率和截距表示成加速踏板行程的多项式函数,此处不再赘述。恒定速度段电机期望转矩与加速踏板之间关系可表示为

式中:T3req为恒定速度段电机期望转矩;d0、d1,e0、e1、e2、e3均为多项式系数。

综上所述,电动车完整的控制策略模型为

3 加速踏板行程计算方法

3.1 控制器设计

基于模型预测控制原理,由期望车速vreq和当前速度v计算得到期望加速度areq,然后根据一个简化的逆纵向动力学模型由期望加速度areq计算得到电机期望转矩Treq。控制器通过自适应调整期望加速度大小实现车速精确跟踪。

与众多前期研究类似[7-9],本文中使用1阶惯性环节近似表示车辆纵向运动特性:

式中:a为电动车实际加速度;τa为时间常数。

系统的连续状态方程[10-12]可表示为

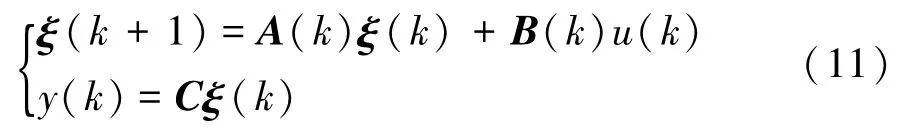

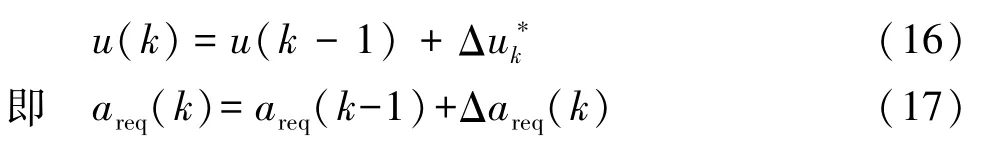

对系统连续状态方程采用前向欧拉法进行离散化,得到系统离散的状态方程为

式中:A(k)=I+T A(t);B(k)=T B(t);T为控制周期;I为单位矩阵。

本系统的控制目标是车速跟踪精度,同时考虑车辆控制的平稳性,目标函数定义为

式中:等式右边中,第1项反映了系统对期望车速曲线的跟随能力,第2项反映了对控制量平稳变化的要求;k-1表示上一采样周期;Hp为预测步长;Hc为控制步长;yp(k+i|k)为输出量预测值;yreq(k+i|k)为输出量参考值即期望车速;(k+i|k)为k采样时刻的状态值来预测k+i时刻的状态值;Δu(k+i)为k+i时刻的控制增量;Q和R为权重矩阵。

在实际的电动车中加速度和车速大小是在一定限制范围内的,同时考虑控制的平稳性,因此可将模型预测控制器在每个控制周期内的控制量求解转化为如下形式的二次规划问题:

式(13)表示控制量(加速度)约束,式(14)表示控制增量约束,式(15)表示输出量(车速)约束。

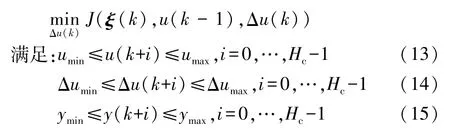

在每个控制周期内完成对上述二次规划问题的求解后,得到了控制时域内的一系列控制输入增量根据模型预测基本原理将控制序列中的第1个元素作为实际的控制输入增量,得到控制输入为

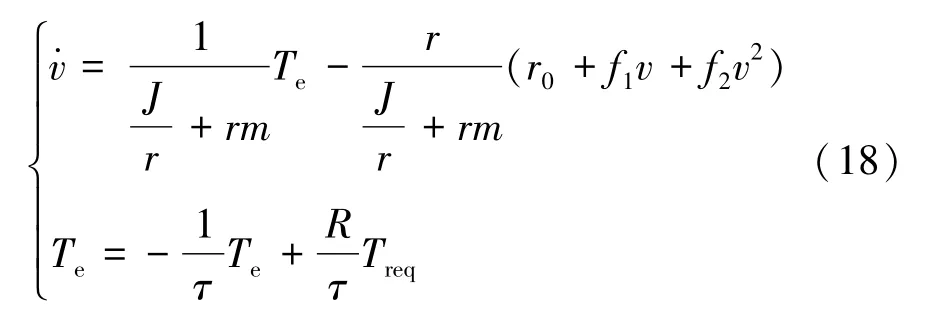

根据电动车和转鼓试验台结构建立如下电动车纵向动力学模型[13-14]。

通过模型预测原理可求出k时刻的期望加速度areq(k)和预测车速v(k|k-1),然后由简化的逆纵向动力学模型即可由期望加速度areq(k)和预测车速v(k|k-1)求出电机期望转矩Treq(k)。

式中:车轮半径r和车辆质量m可直接测量获得;阻力系数f0、f1、f2通过采集不同加速踏板阶跃信号作用下匀速段(此时)的电机期望转矩和车速,即可通过解超静定线性方程组的方式求出具体数值;转动惯量J和减速比R通过采集一段连续时间内电机期望转矩和车速数据,然后采用非线性最小二乘法在线辨识得到。

3.2 逆控制策略模型求解

通过控制策略模型求逆解,可由电机期望转矩大小反解出加速踏板行程大小作为车辆纵向控制系统的输入。控制策略模型的数学形式是一元四次方程,一元四次方程的根存在复数形式,因此无法直接通过一元四次方程的通解得到对应的加速踏板行程。本文中通过以每一时刻的加速踏板行程为中心,在上下一定取值范围内以固定精度依次计算每一加速踏板行程下对应的电机期望转矩,然后依次与控制器计算出的电机期望转矩比较,误差最小时对应的加速踏板行程作为下一时刻纵向控制系统的输入。算法步骤如图8所示。

图8 控制策略模型求逆解步骤

图8中,P(k-1)表示k-1时刻的电机功率,v(k-1)表示k-1时刻的实际车速,T表示电机期望转矩,表示k时刻的期望加速踏板行程。其中第一步由P(k-1)和v(k-1)根据式(8)来判断k-1时刻具体处于哪种状态。经图8中步骤即实现了由电机期望转矩Treq(k)反解出加速踏板期望开度作为车辆纵向控制系统的输入。

4 试验结果分析

4.1 针对实车的模型建立结果与验证

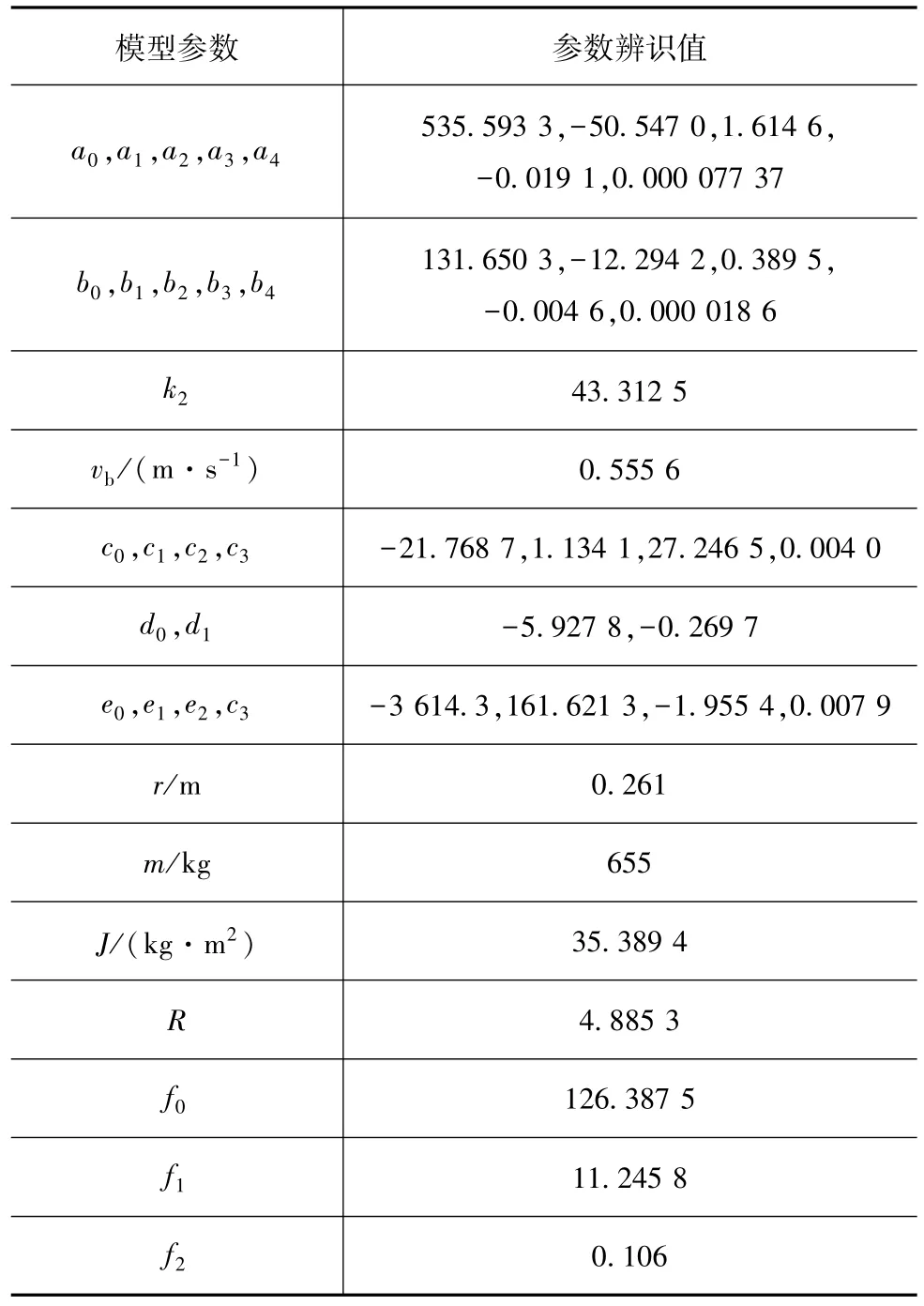

本文中依托自行设计的车辆信息采集试验系统在转鼓试验台上通过电动车的OBD接口采集汽车行驶过程中的电机期望转矩、车速、加速踏板信号等数据作为车辆纵向控制系统模型参数辨识的训练和验证数据。数据采集试验系统如图9所示。模型具体参数如表1所示。

图9 数据采集试验系统

表1 车辆纵向控制系统模型参数

本文中将加速踏板行程作为车辆纵向控制系统模型的输入,模型输出车辆速度,将同样大小加速踏板行程作用下试验采集的实际车速与模型输出车速对比,以验证车辆纵向控制系统模型的正确性。试验效果如图10所示。

图10 纵向控制系统模型验证

由于电动车减速段涉及能量回收和转鼓制动,试验情况复杂,因此本文中构建的纵向控制系统模型仅考虑加速段和匀速段。由图10可知,在电动车加速踏板行程不断变化时,模型输出车速在非减速段能很好地跟随实际车速曲线,可认为本文中构建的车辆纵向控制系统模型是合理的。

4.2 控制效果的验证

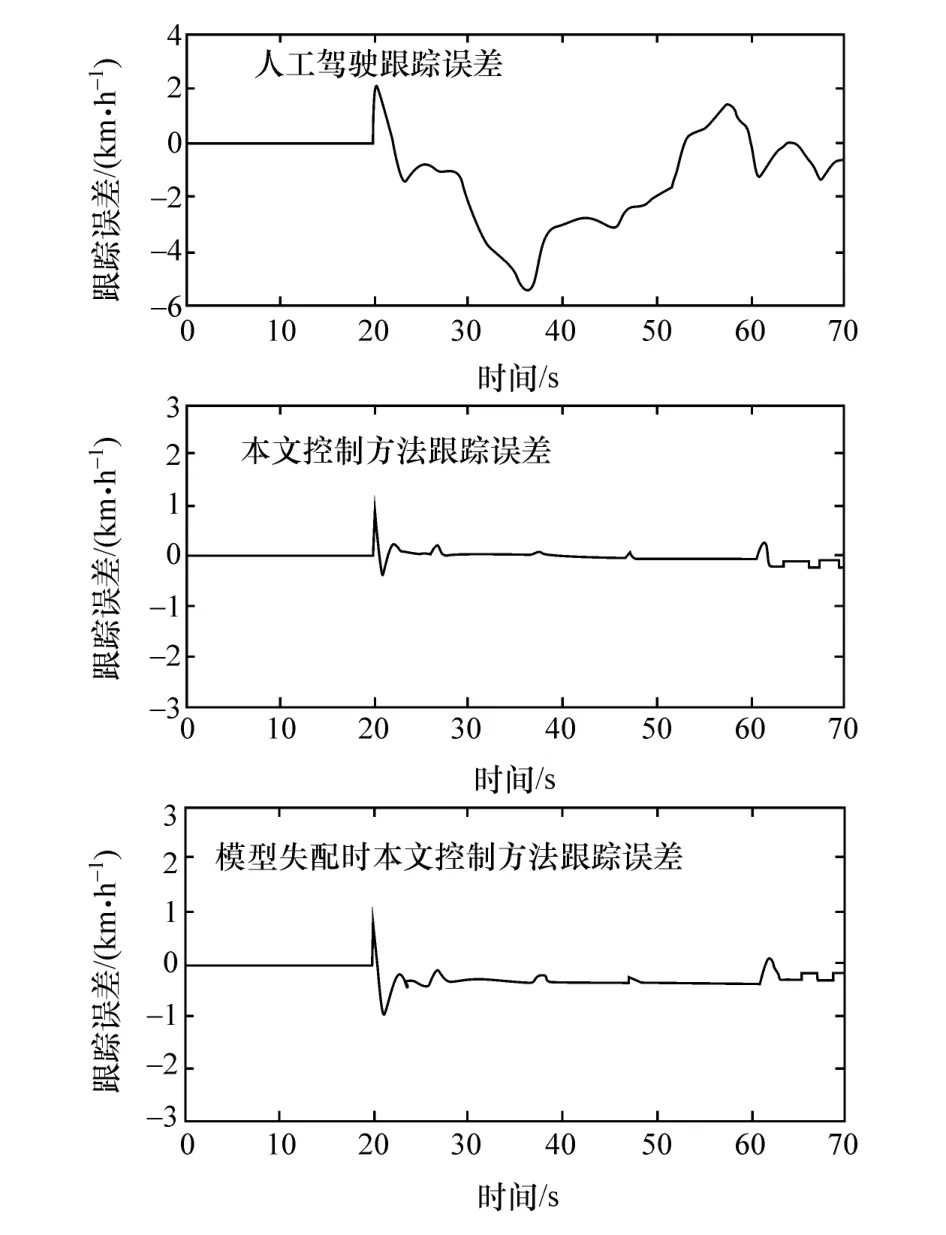

为验证提出的车速控制方法的有效性,本文中设计了数学仿真试验。选取电动车转鼓试验中广泛使用的NEDC工况里的一个加速段(如图11所示)作为期望速度进行试验,并与国内某车企中长期从事转鼓试验驾驶员的控制效果进行对比。同时设计模型失真试验,在纵向动力学模型的参数J、R、f0、f1、f2等于表1中真值的75%的情况下设计控制器,以验证控制器具有良好的模型鲁棒性。速度控制效果对比如图12和图13所示。

图11 期望车速

图12 速度跟踪误差对比

图13 速度跟踪曲线对比

从图12可以看出,采用传统的人工驾驶车速跟踪误差大,超过±5 km/h且车速误差波动大,不能满足国家电动车转鼓试验标准±2 km/h精度要求[15](根据GB/T 18386—2017《电动汽车能量消耗率和续驶里程试验方法》规定,最大设计质量不超过3 500 kg的M2类车型在试验循环上的速度公差为±2 km/h)。而采用本文中提出的控制方法车速跟踪精度高,车速跟踪误差波动小,明显提高了控制精度,车速跟踪误差在±1 km/h范围内,满足国家转鼓试验要求[15]。从图13可以看出,与人工驾驶相比,采用本文中的控制方法车速跟踪更加平稳。且本文中提出的方法对纵向动力学模型具有良好的鲁棒性,在模型轻度失配时仍能满足转鼓试验精度要求。

图14为加速踏板行程变化对比。可以看出,人工驾驶跟踪工况时,对加速踏板操作较为频繁,而本文中提出的控制方法操控加速踏板更加平稳。从图15给出的电机实时功率对比也可以看出,本文中提出的控制方法控制过程更加平稳。

图14 加速踏板行程变化对比

5 结论

提出了一种基于逆控制策略模型的电动车驾驶机器人车速控制方法,基于国产某型电动车实车采集数据建立了输入是加速踏板行程、输出是车速的车辆纵向控制系统模型,设计了驾驶机器人车速跟踪控制器,实现了车辆对给定期望速度的精确跟踪,试验结果验证了本文中所构建的车辆纵向控制系统模型的准确性和该控制方法的可行性与有效性。驾驶机器人采用本文中提出的控制方法能够代替人工驾驶完成高强度的汽车试验,尤其适用于电动车转鼓试验。

图15 电机功率变化对比