VGT开度对某船用柴油机性能的试验研究

2022-02-26沈张勇

沈张勇

(厦门海洋职业技术学院,厦门 361021)

0 引 言

废气涡轮增压技术因其在提高船用柴油机柴油机功率和降低油耗率等方面均表现出较强优势,已优化柴油机性能重要措施之一[1-2]。废气涡轮增压技术其原理是利用柴油机排气能量驱动增压器运转以达到提高进气压力的目的[3]。随着时代发展,船舶的种类多样化,尤其在特种船舶领域更为突出,使得船用柴油机运行工况也越复杂多变,这就要求船用柴油机在所有工况范围都应具有良好的运行性能[4-6],但传统的涡轮增压技术存一定的弊端,不能很好的满足上述需求,主要原因:(1)随着柴油机转速范围的扩大,低负荷时,柴油机运行点易靠近增压器喘振线,甚至穿过喘振线,造成压气机进气流从叶片或者扩压器上分离严重,导致增压器运行不稳定。(2)船用柴油机匹配传统废气涡轮增压器时,主要考虑柴油机在最大扭矩的85%左右时的整机性能[7],因此增压器通流面积通常较大,当柴油机运行工况点偏离最大扭矩时,尤其是当柴油机低负荷运行,排出废气能量不足,导致增压压力明显下降,增压器效率低下,严重时甚至会发生惰转,进气量严重不足,空燃比急剧降低,导致缸内燃烧效果恶化,造成柴油机低工况运行时动力性能较差,且这种缺陷随着增压度提高越发明显[8]。(3)高负荷工况运行时,柴油机废气能量高,极有可能导致增压器超速,造成增压器损坏。(4)柴油机和增压器间采用气动连接,而压气机和涡轮机采用机械联接,当柴油机急加速或变工况运行时,进气供给响应滞后于燃油供给响应,此时增压压力无法及时变化,导致柴油机瞬态响应性能变差。

而采用VGT(可变截面涡轮增压)是有效解决上述弊端的措施之一,随着船用柴油机工况的改变,可变截面涡轮增压器不断改变涡轮喷嘴环开度,可实现柴油机更大流量范围内的良好匹配,改善柴油机低负荷性能[9-10]。因此为了深入研究VGT导流叶片开度对柴油发动机动力性、经济性的影响以及VGT对比于普通涡轮的优越性,本文基于OED483Q小型船用柴油机行试验研究,为实船应用提供一定的指导依据。

1 试验的装置与方法

1.1 试验系统

本研究基于OED483Q小型船用柴油机,主要的结构参数见表1。该柴油机装配GTB15可变截面涡轮增压器(如图1所示),基本参数见表2。

表1 OED483Q 发动机基本参数

图1 GTB15实物图

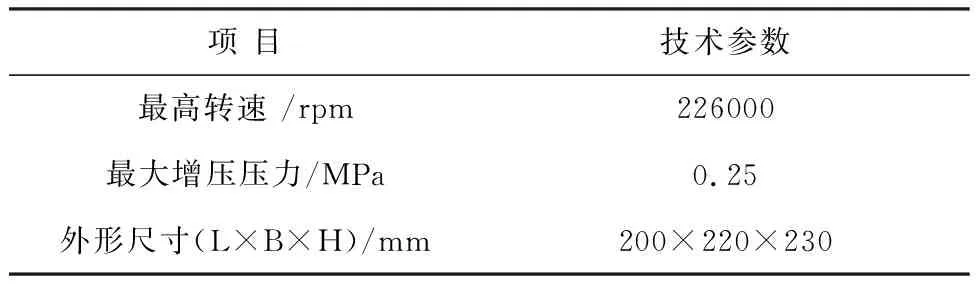

表2 GTB15型增压器主要技术参数

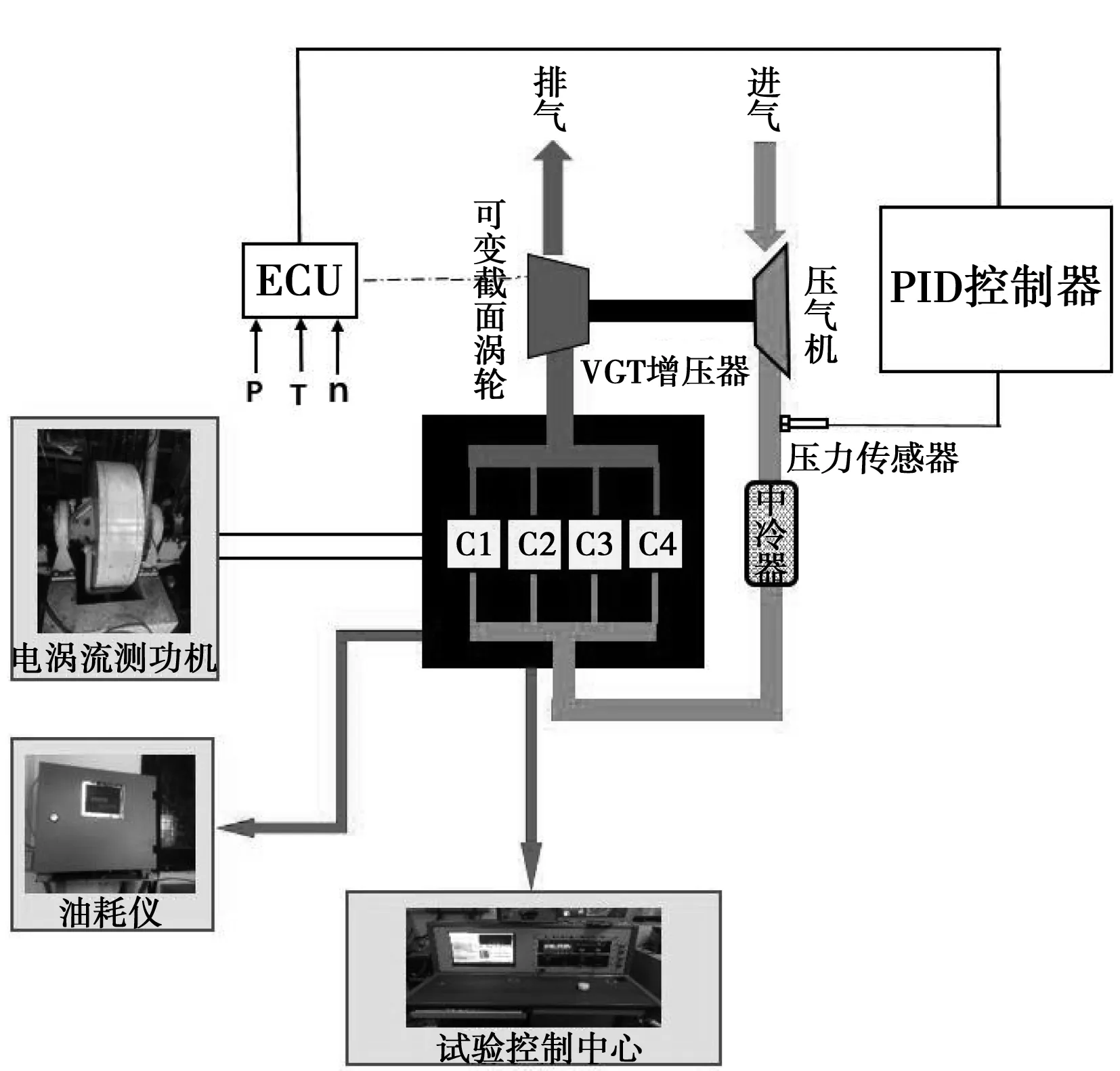

试验装置由上述柴油机和增压器、DW440电涡流测功器、NCK2000发动机测控系统、HZB2000油耗测量仪、压力传感器及其显示仪器和电动执行器、PID控制器等组成, 能够实现增压器系统 VGT 叶片开度精准控制。图2是试验台架的结构图。

图2 试验台架结构图

1.2 试验方法

本文主要研究推进特性下VGT导流叶片开度对柴油机动力性、经济性等的影响,试验主要选取10%、25%、50%、75%、90%、100%这6个典型推进特性负荷进行试验,试验前将VGT增压系统叶片开度调节到全开,以避免因排气背压过大而导致增压器超温、超速;然后确定试验工况,逐步减小VGT叶片开度,直至接近约束条件限定值(增压器转速不大于226 000 r/min ,增压压力不大于250 kPa),VGT叶片开度由电动执行器控制,主要由控制器和三相直流无刷电机构成,通过 ECU输出CAN通讯命令到控制器,由控制器控制电机的转动和定位,进而控制VGT叶片开度,控制精度为 0.7。

2 试验结果与分析

2.1 增压压力及增压器转速影响分析

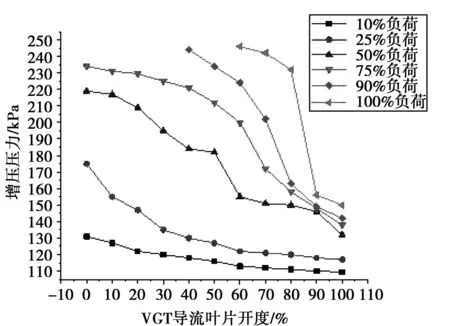

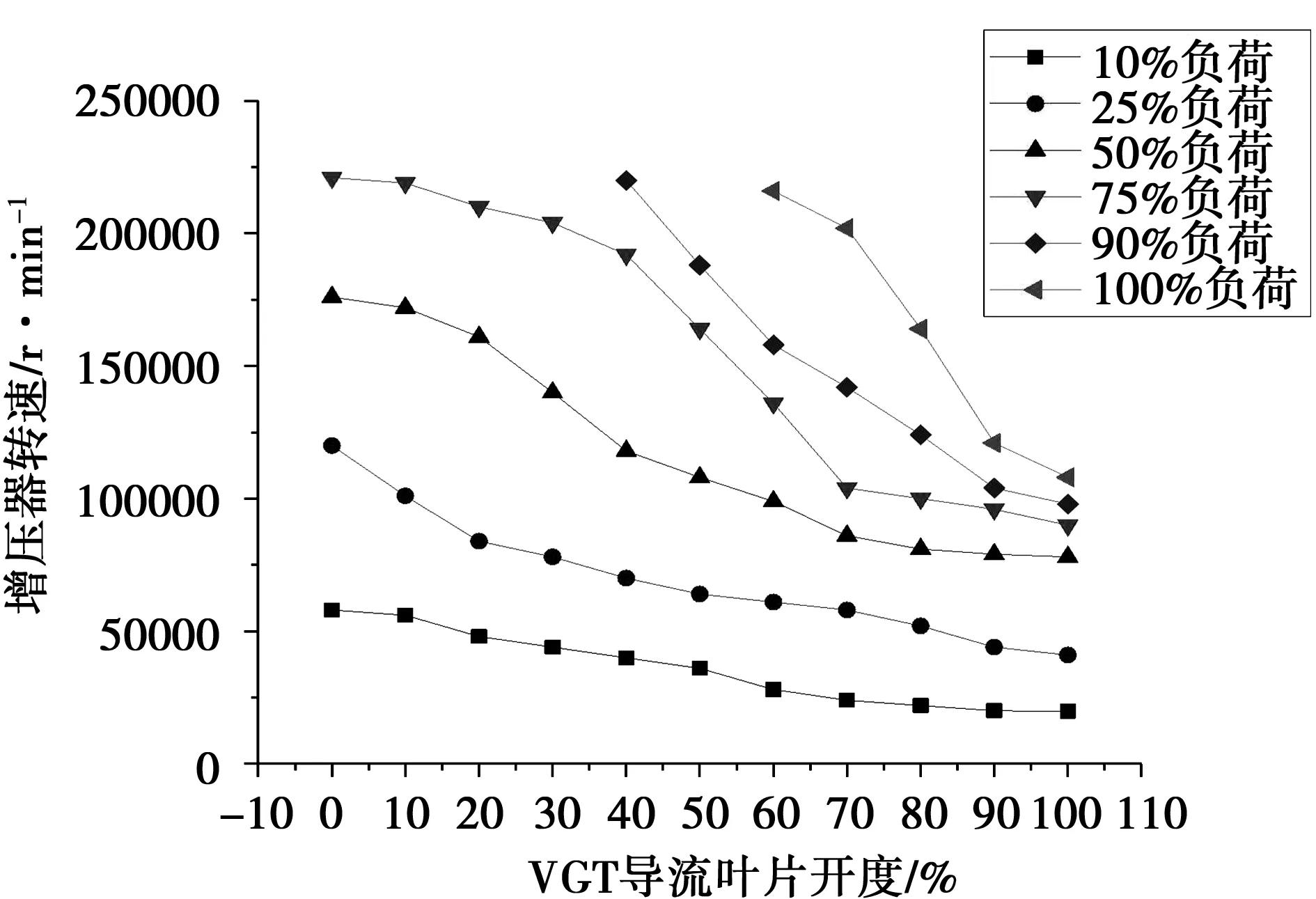

图3和图4分别为该推进特性下增压压力和增压器转速随VGT导流叶片开度的变化规律曲线图。由图可知:随着VGT叶片开度的减小,各负荷下的增压压力及增压器的转速呈上升趋势且负荷越大趋势越明显,如全负荷下,开度减小到60%时,增压压力及增压器转速已接近极限值,这主要是因为: VGT 叶片开度的减小,涡前压力升高,涡轮膨胀比增大,且随负荷提高,增大越明显,柴油机排气对涡轮的做功能力也越强。

图3 增压压力

图4 增压器转速

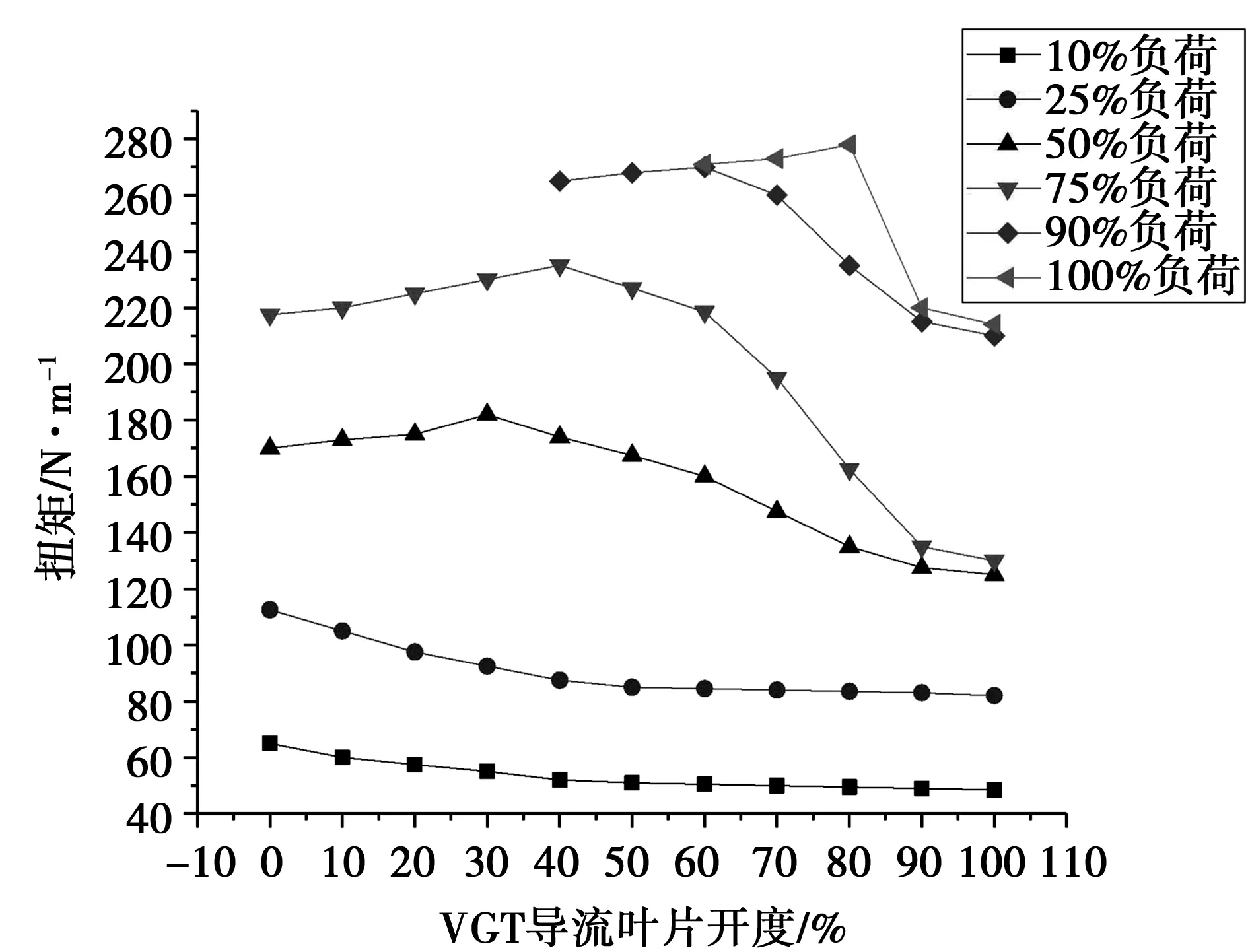

2.2 VGT导流叶片开度对柴油机输出扭矩的影响

图5为该柴油机在推进特性下输出扭矩随VGT导流叶片开度变化图。由图可知:在低负荷工况下,随着开度减小,输出扭矩逐渐增加但变化趋势较小。在中高负荷下,如50%负荷~100%负荷,随着开度减小,扭矩的变化趋势总体为先上升后下降的过程,各负荷下都有对应的输出扭矩峰值,且随着负荷升高,峰值扭矩所对应的 VGT 开度在逐渐增大,在此之后,随着开度减小,输出扭矩开始呈下降趋势。这主要因为:在中高负荷下,当VGT开度大于峰值扭矩所对应的 VGT 开度时,涡流截面偏大,造成排气背压相对较低,不能满足增压器涡轮需要,因此,随着开度减小,排气背压升高,涡轮膨胀比增大,增压压力上升,从而使输出扭矩增加,如50%负荷时,开度从100%~30%,扭矩上升45.6%;当VGT开度大于峰值扭矩所对应的 VGT 开度时,此时柴油机排气能量过大,特别是处于高负荷工况运行时尤为显著,加大叶片开度,可使排气顺畅,泵气损失减少,输出扭矩也随之增加,如在50%负荷时,开度从30%~0%,扭矩下降6.59%。

图5 扭矩

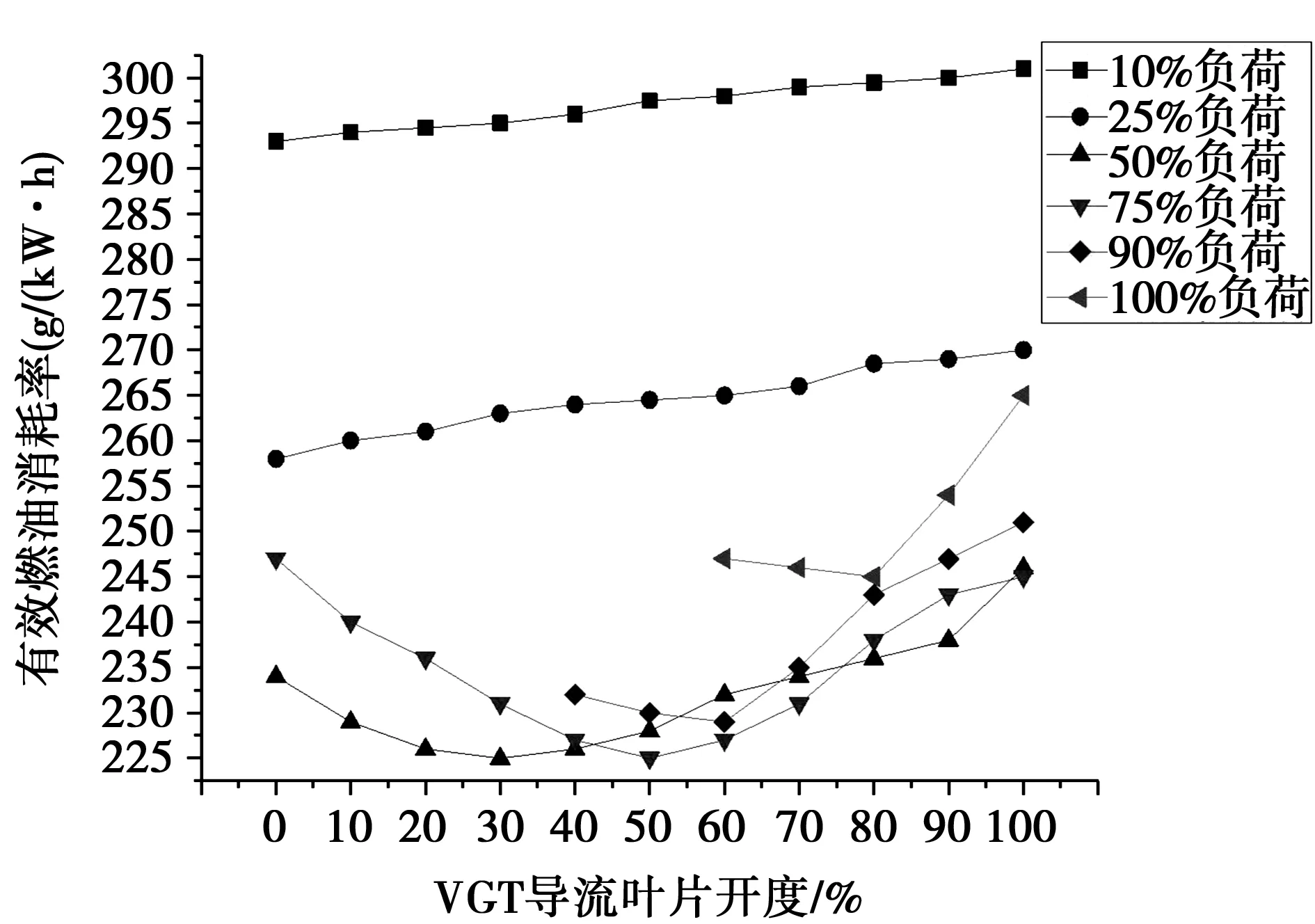

2.3 有效燃油消耗率的分析

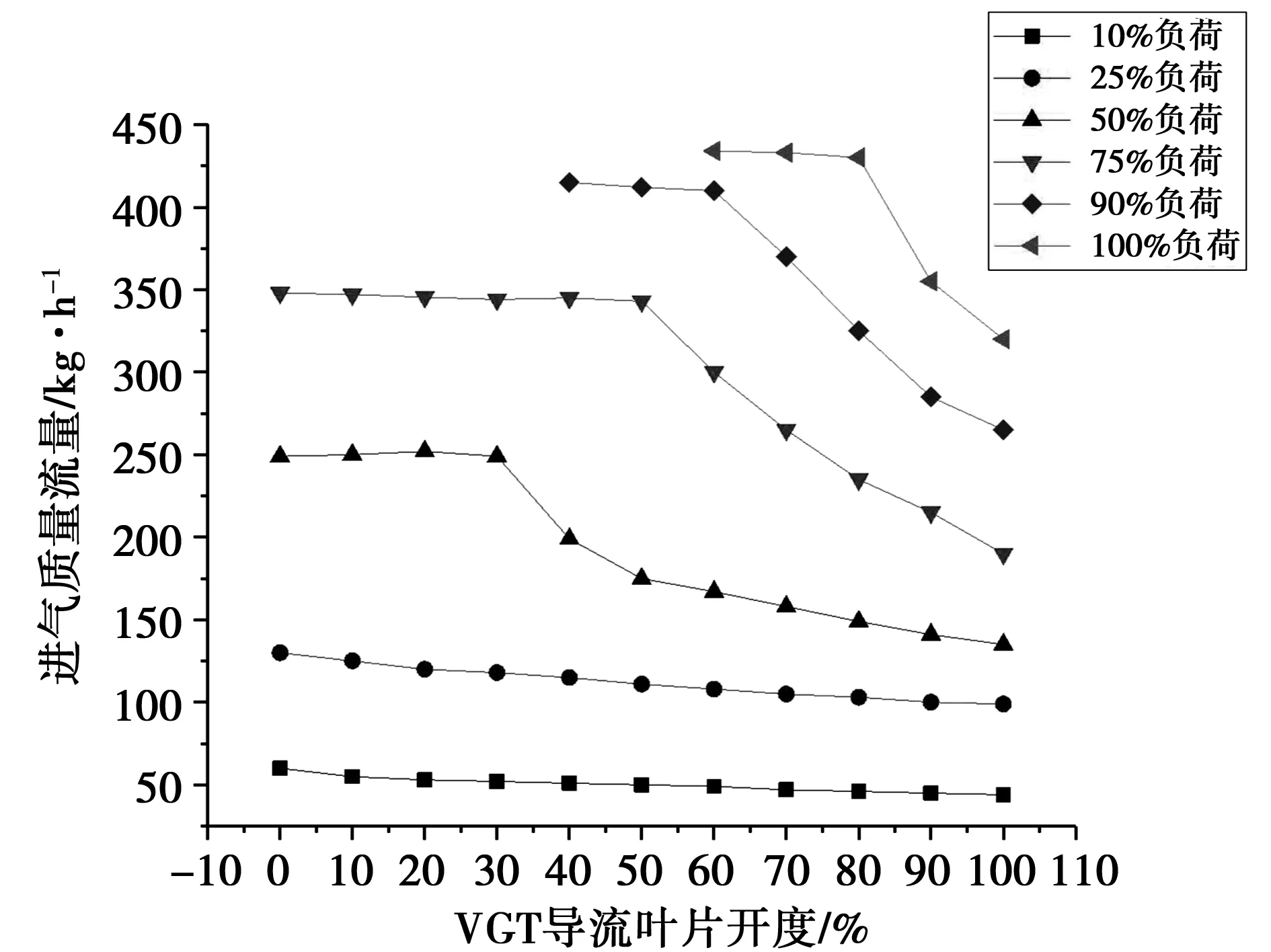

图6为该柴油机有效燃油消耗率随VGT导流叶片开度变化曲线。由图可知:在低负荷下,随着开度减小,有效燃油消耗率降低但变化趋势较小,这是因为:低负荷下,随着开度减小,柴油机的进气质量流量(如图7所示)和扭矩逐渐增加,有效燃油消耗率随之下降,由于进气质量流量和扭矩增加的趋势不明显且此时柴油机排气能量较小,无法驱动增压器高效率工作,增压效果欠佳,所以效燃油消耗率虽然随着开度减小而逐渐降低但变化趋势较小,如10%负荷下,开度从100%降低到0%,有效燃油消耗率仅降低约2.66%。在中高负荷下,随着开度减小,有效燃油消耗率总体呈先下降后上升的趋势,各负荷工况下都有对应的最小有效燃油消耗率,且随负荷升高,最小有效燃油消耗率所对应的开度也随之增大,在此之后,随着开度减小,有效燃油消耗率开始呈上升趋势。这主要因为:在中高负荷下,当开度大于最小有效燃油消耗率所对应的开度时,随着开度减小,进气质量流量和扭矩逐渐上升且趋势明显,使得有效燃油消耗率随之降低,如50%负荷工况下,开度从100%减小到30%,有效燃油消耗率降低8.54%。当VGT开度小于最小有效燃油消耗率所对应的 VGT 开度时,随着开度减小,扭矩逐渐下降,但柴油机进气质量流量变化趋势平缓,这主要是因为:此时进气流通不畅,造成一定的堵塞,导致进气流量变化不大,并且随着负荷上升,开始出现进气堵塞所对应的开度越大,因此有效燃油消耗率也逐渐上升,如50%负荷时,开度从30%减小到0%,有效燃油消耗率上升3.91%。

图6 有效燃油消耗率

图7 进气质量流量

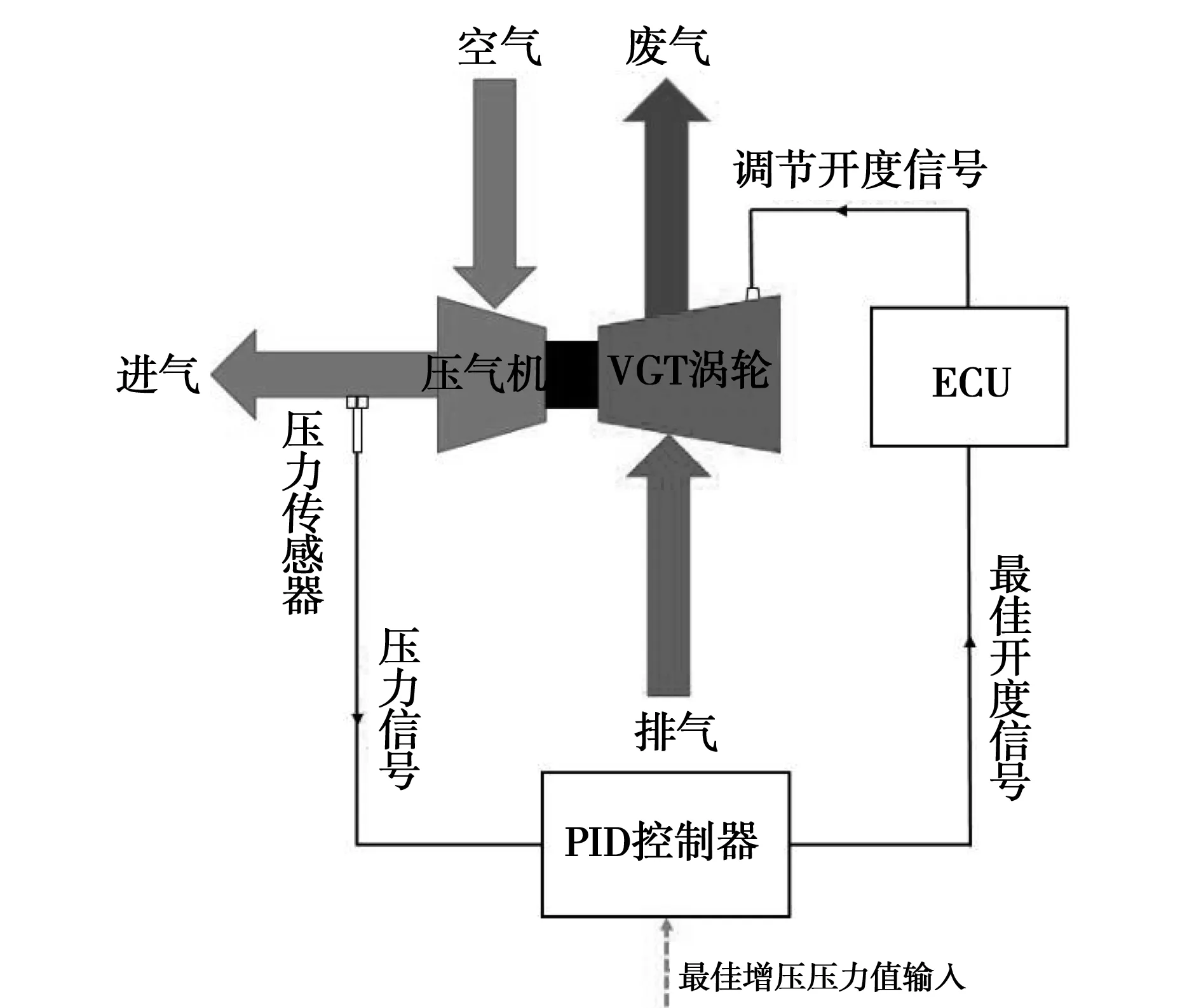

3 最佳VGT开度的确定

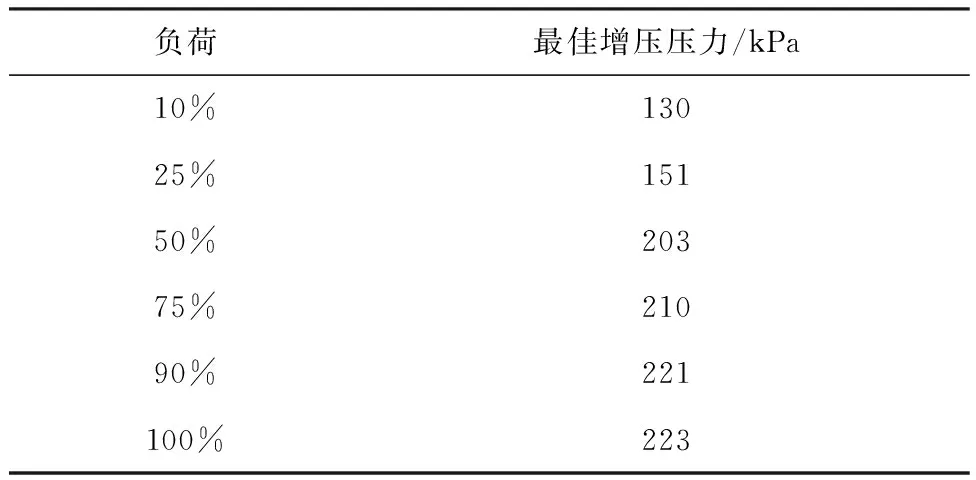

基于上述试验,通过PID控制器获取最佳VGT开度,如图8所示。方法:由于各负荷工况下的最佳增压压力代表此时增压器与柴油机匹配效果最佳,可以保证柴油机动力性能最优,因此选用OED483Q柴油机最佳增压压力为优化开度的给定目标值,表4为生产厂家提供的各负荷下最佳的增压压力值;VGT开度为控制对象;实际输出的增压压力为输入值;压力传感器能够实时测量增压压力,传给PID控制器,然后和预先设置的目标值进行对比,再经由PID控制器得出合理的VGT导流叶片开度,传输给ECU调节VGT开度,进而获得各负荷工况下最佳的VGT导流叶片开度值。

图8 PID 控制图

表4 各负荷工况下最佳的增压压力值

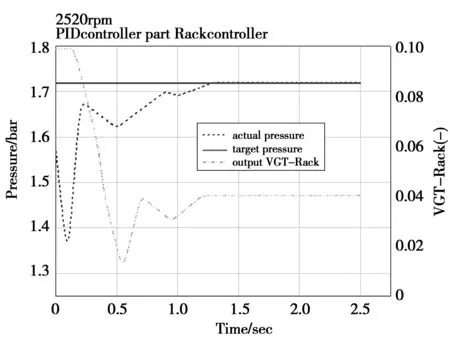

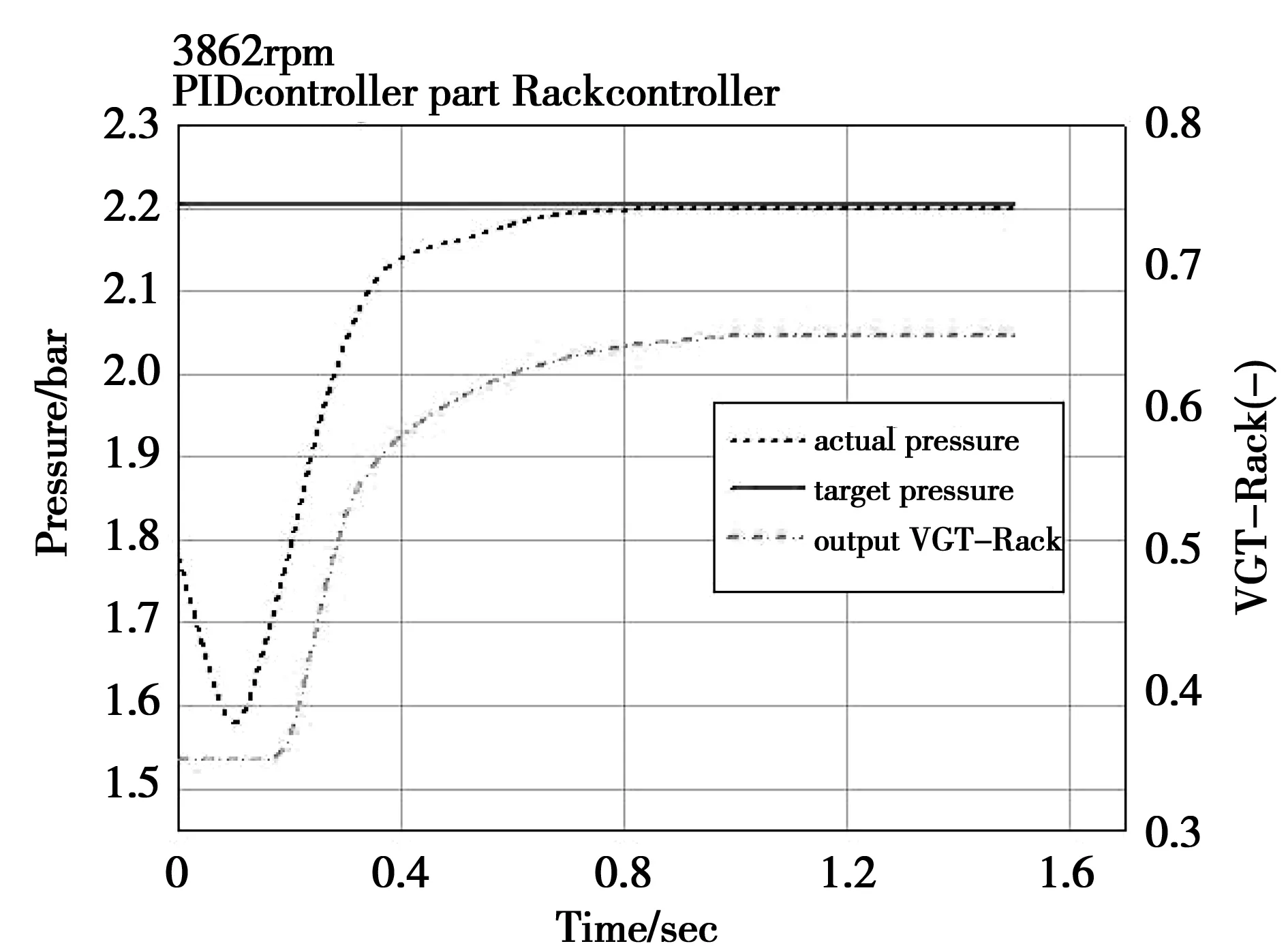

图9和图10分为该柴油机在25%负荷和90%负荷时PID控制效果图。由图可知:在25%负荷工况下,在最初的1 s内增压压力曲线的波动较大,通过PID调节1.25 s后增压压力基本稳定在预期的目标值;在90%负荷工况下,增压压力0.8 s左右就趋于目标值;说明该PID控制器的响应速度符合要求。

图9 25%负荷PID控制效果

图10 90%负荷PID控制效果

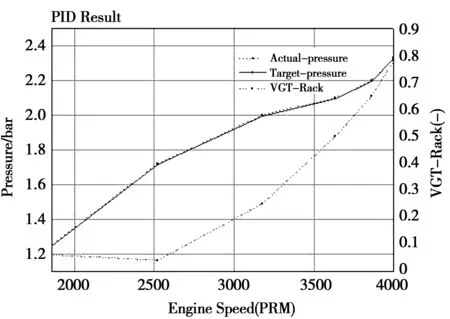

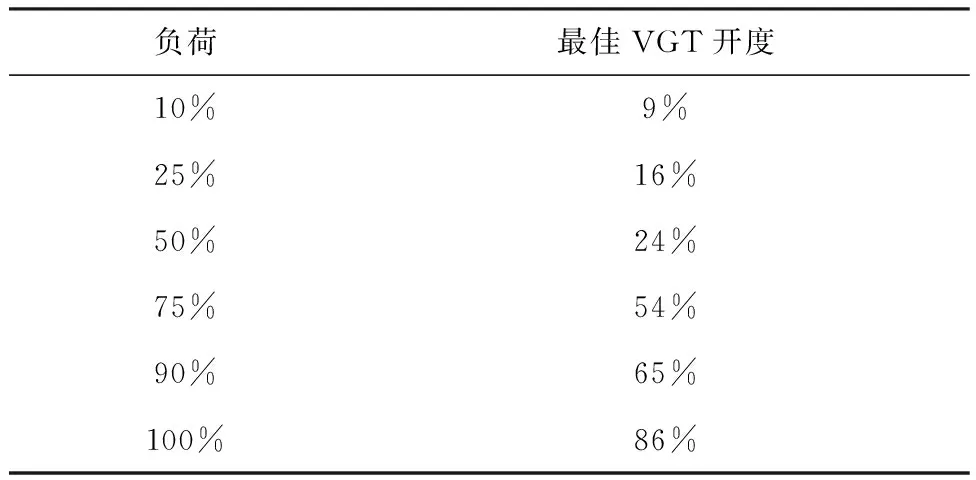

图11各负荷工况下的实际增压压力、目标增压压力与叶片开度大小的变化趋势。由图可知:各负荷工况下的实际压力与目标压力吻合良好,说明该PID控制器的控制精度高,从而保证图中所示VGT开度为代表的推进特性下相应转速达到动力性要求的最佳VGT导流叶片开度。表5为最终得出的各负荷工况下最佳VGT开度。

图11 推进特性PID控制的最佳VGT开度

表5 各负荷工况下最佳VGT开度

4 结束语

(1)在推进特性下,随着开度减小,柴油机各负荷工况的增压压力以及增压器的转速呈上升趋势且负荷越大趋势越明显。

(2)柴油机在低负荷的工况下,随开度减小,输出扭矩增加。在中高负荷工况下,随开度减小,输出扭矩的变化趋势总体为先上升后下降的过程,各负荷工况下都有对应的输出扭矩峰值,如50%负荷时,峰值扭矩所对应的开度为30%左右,当开度从100%~30%,扭矩上升45.6%,开度从30%~0%,扭矩下降6.59%。

(3)柴油机在低负荷工况下,随开度减小,有效燃油消耗率降低但变化趋势较小,如在10%负荷时,开度从100%降低到0%,有效燃油消耗率仅降低约2.66%。在中高负荷工况下,随着VGT开度减小,有效燃油消耗率变化趋势总体呈先下降后上升的过程,各负荷工况下都有对应的最小有效燃油消耗率,如50%负荷工况下,最小有效燃油消耗率所对应的开度为30%左右,开度从100%~ 30%,有效燃油消耗率降低8.54%,从30%~0%,有效燃油消耗率上升3.91%。

(4)选用OED483Q柴油机最佳增压压力为优化开度的给定目标值,通过PID控制器调节实现最佳VGT开度的确定。