G/O/W微分散体系实现甲酸/三辛胺-正辛醇体系萃取分离

2020-09-29李志康商鲁伟聂苗苗邓文生谭璟

李志康,商鲁伟,聂苗苗,邓文生,谭璟

(北京理工大学化学与化工学院,北京100081)

引 言

甲酸是一种化学工业的基本原料,广泛用于纺织、皮革、橡胶加工和制药等工业[1−3]。在制革、橡胶加工、纺织品印染等过程中,有大量含低浓度甲酸的废水产生[4−5],采取有效方法回收废水中的甲酸,既可以减轻环境污染,还会带来一定的经济效益。目前,工业中甲酸回收的方法主要包括精馏法[6−8]和萃取法[9−10]。精馏法包括共沸精馏法和反应精馏法等,能实现甲酸的高效回收,但操作难度大,设备复杂;萃取法具有回收率高、设备简单和成本低等优点,但存在高效萃取剂种类少等困难。络合萃取法是一种利用络合剂与待分离溶质生成络合物,转移到萃取相,从而完成分离的化学萃取方法[11]。该方法对极性有机物的分离具有高效性和高选择性[12],有利于以单级实现稀溶液中溶质的富集。戴猷元等[13]用三烷基胺/正辛醇/煤油作混合型络合萃取剂,萃取低浓度醋酸废水,在传质时间达20 min 以上时,总萃取率可达99%以上。在络合萃取中,由于存在络合反应,容易实现高分配系数,因而体系通常在高有机相/水相体积比(相比)的条件下操作。当相比远大于1∶1时,因传质界面面积小、分散相含率低而使萃取过程效率严重下降。对于高相比的萃取过程,通常需要外部能量或增大设备体积来保证达到所要求的萃取率[14]。因此,开发新方法以强化高相比的萃取过程对于促进技术和经济的发展具有重要意义。

微化工设备是指流体流动通道特征尺度在亚微米到亚毫米量级的化工设备[15−16],由于内部流体的流动或分散尺度通常在1 μm~1 mm 之间,与传统化工设备相比具有高比表面积[17−18]和良好的传热、传质性能,加之其具有的可控性和安全性良好等特点,是一种过程强化的有效手段[19],在医药领域[20]、纳米颗粒制备[21−22]、有机合成[23−24]、聚合反应[25−26]等领域得到广泛应用。由于微化工设备内液/液微分散体系具有高界面面积和短传质距离,因此具有高传质系数[27],是实现萃取过程强化的重要方法之一。Xu 等[28]开发了一种新型膜分散微型萃取器,在停留时间小于0.2 s 的情况下,Murphree 效率高达100%。研究者们以微萃取器实现了金属离子的络合萃取[29]、蛋白质的快速分离[30]、水质检测[31]等过程。

另一方面,通过引入气体扰动以强化萃取过程的工艺也引起了研究者的关注。Díaz 等[32]和Xiong等[33]研究了萃取塔中的气体扰动逆流萃取工艺,结果表明,在萃取过程中加入惰性气相可以提高萃取塔的传质性能,降低萃取塔的轴向混合。Tan等[14]将微分散与气体扰动相结合,开发了以气/液/液微分散体系强化萃取过程的方法,并实现了对过氧化氢高相比萃取过程的强化,相比于液/液微分散体系,以气/液/液微分散体系实现萃取过程可将传质系数提高3倍以上。

本文通过萃取法实现稀溶液中甲酸的富集。首先,选取了高分配系数的络合萃取体系;然后,通过传质基本方程,计算和分析了高水/油相比的油/水(O/W)体系的传质性能;进而,针对高相比条件下液/液微分散体系传质系数较低和比表面积较小的问题,设计了气/油/水(G/O/W)体系,并计算了在G/O/W体系中的传质性能,优化了气相的加入量;最后,设计了双重膜分散设备实现了微米尺度的G/O/W体系的制备,并以此实现了稀溶液中甲酸的高效富集。

1 体系设计和传质过程计算

1.1 体系

实验中所选取的萃取剂(油相)为三辛胺(TOA)与正辛醇的混合溶液,其中TOA 具有碱性,在萃取极性有机羧酸稀溶液时可提供高效性和高选择性[34];水相为硝酸钠−甲酸稀溶液,其中以硝酸钠作为盐析剂,可显著提高分配系数。

在萃取过程中,TOA 和甲酸形成络合物,如式(1)所示,络合物HCOOH…NR3溶于正辛醇。由于上述络合反应为放热反应,低温下进行有助于获得更大的分配系数;由于受络合物在油相中的溶解度限制,油相中TOA 和正辛醇的配比具有最优区间。经测定不同体积比下体系的平衡系数,本文实验中选用TOA 质量分数为31%的TOA−正辛醇溶液作为萃取剂。

1.2 液/液体系传质过程

在确定体系的热力学常数后,通过对液/液传质过程建立模型并进行计算,判断传质过程的决速步骤,并据此设计体系的结构和尺寸,以实现高效的传质过程。

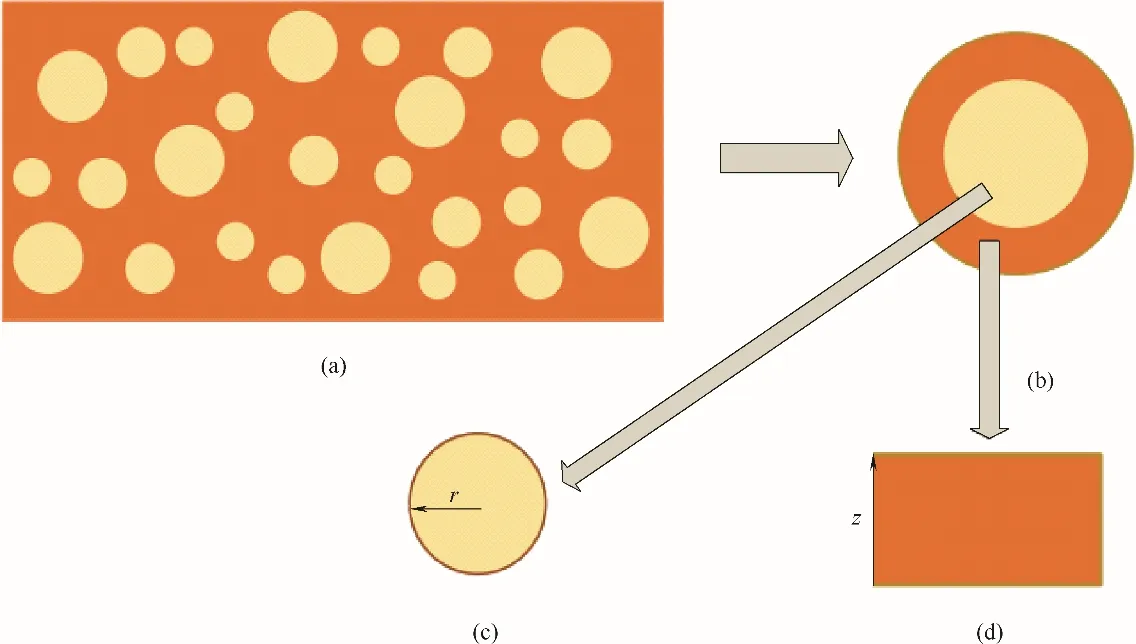

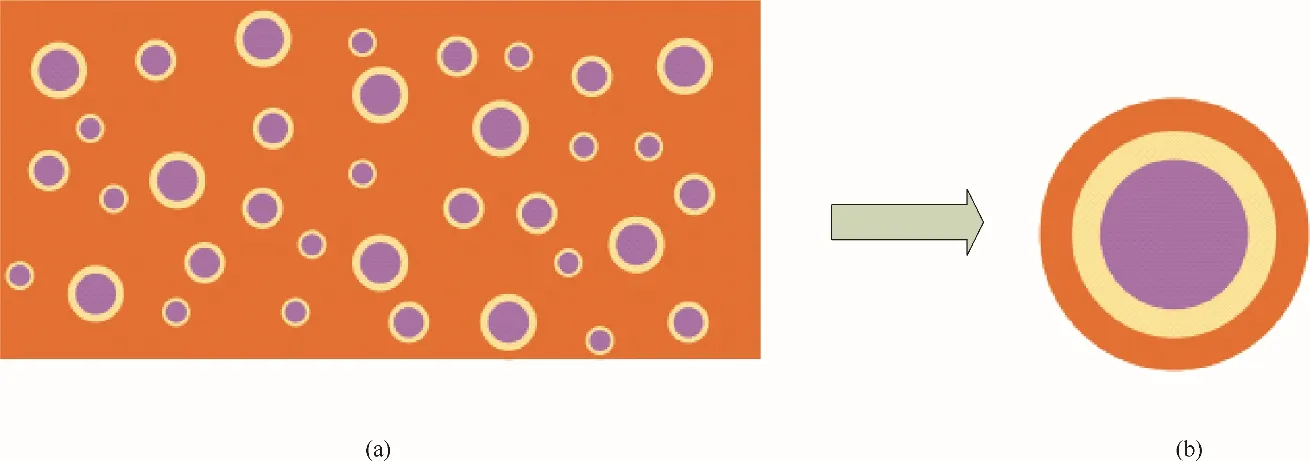

图1 O/W体系的传质微单元示意图Fig.1 Schematic diagram of mass transfer unit in O/W system

当萃取过程在液/液体系中进行时,为增大体系的比表面积,通常将其中一相分散至另一相中。在甲酸−硝酸钠/三辛胺−正辛醇体系中,由于体系的高分配系数和富集要求,通常在高的水/油体积比下操作,所以将形成水包油(O/W)乳液[图1(a)]。在O/W乳液形成后,乳液沿着流动通道并流流动,油滴和水相之间的相对运动速度很低。因此,可将体系划分成单个的O/W 传质单元[图1(b)],通过计算传质单元内的传质过程,以认识体系传质过程的特点。如图1(b)所示,每一个传质单元均由一个油滴和环绕在其外的液膜(水相)构成。在萃取过程中,主要包括3 个传质过程:(1)甲酸在水相液膜内向水/油界面传质;(2)TOA 在油滴内向水/油界面传质;(3)在水/油界面处所生成的络合物自水/油界面向油滴内传质。在上述3 个步骤中,步骤(1)和步骤(2)分别在水相液膜和油滴内进行;由于反应式(1)为快速反应,可认为络合物在界面附近形成,且步骤(3)中的络合物形成速度由式(1)和式(2)中速率较低的一步决定。

下面根据传质基本方程,分别对液膜和油滴内的传质过程进行计算。所作假设如下:

(1)分散的油滴在传质单元的中心,尺寸为分散体系中油滴的平均半径rO;

(2)水相液膜的尺寸均匀,尺寸为分散体系中的平均液膜厚度LW,可根据rO和体系中油/水流量比FO/FW计算得到;

(3)在油/水体系传质期间,rO和LW均保持不变,为了避免流动过程中油滴聚并造成的影响,可用微分散体系形成时和传质结束后的平均尺寸计算rO和LW;

(4)在油/水体系传质期间,油滴和液膜均静止,因此只需考虑萃取剂(E)在油滴和溶质(S)在液膜内的扩散传质过程;

(5)反应(1)发生在油/水界面上,由于其为酸碱中和反应,认为其本征动力学足够快以保证溶质一旦到达油/水界面即可被反应消耗;

(6)基于传质单元的均一性和对称性,每个传质单元中只需考虑萃取剂在油相和溶质在水相中的传质,而不考虑溶质向传质单元外的传质。

基于假设(1)~(6),可分别计算在每个单独的传质单元中溶质在水相液膜中和萃取剂在油滴的扩散传质。

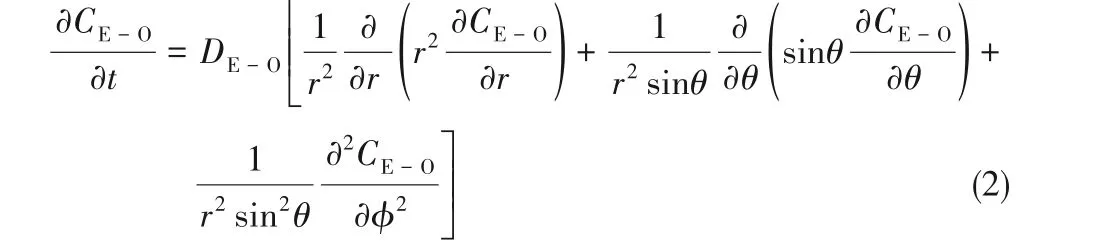

首先,根据球坐标下的连续性方程计算萃取剂在油滴中的扩散传质过程[图1(c)],如式(2)所示。

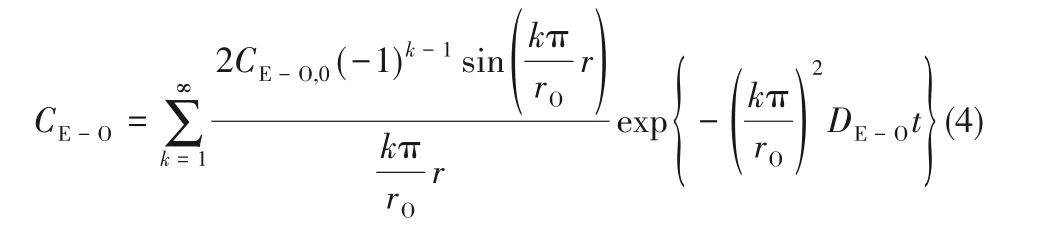

式 中,CE−O为TOA 在 油 相 中 的 浓 度,mol/m3;DE−O为TOA 在油相中的扩散系数,7.5×10−11m2/s,根据Wilke−Chang 模型[35]计算得到;t 为油/水两相的接触时间,s。

根据传质单元的对称性,式(2)可简化为式(3)。

式 中,CE−O,0为TOA 在 油 相 中 的 初 始 浓 度,mol/m3。

由式(3)可解得油滴中TOA 的瞬间浓度分布,如式(4)所示。

根据Fick 第一定律,可计算得自油滴外表面向外的扩散传质速率NE−O,如式(5)所示。

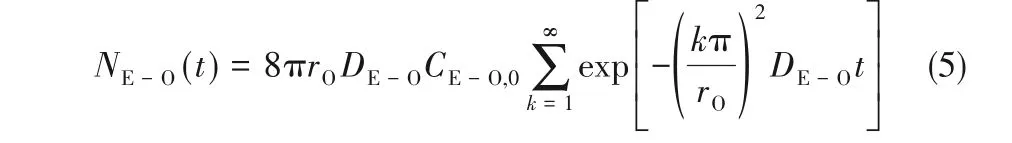

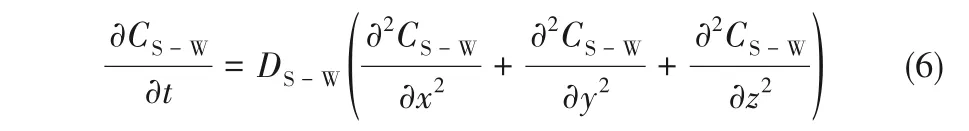

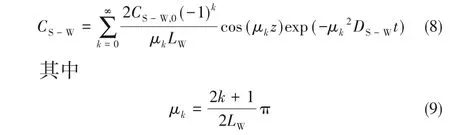

然后,计算甲酸在水相液膜中的扩散传质过程。为简化计算,近似认为油滴周围的液膜为平板[图1(d)],并以直角坐标系下的连续性方程[式(6)]进行计算,以估算水相中溶质的传质速率的数量级。

其中,CS−W为液膜中溶质的浓度,mol/m3;DS−W为甲酸在水中的扩散系数,为1.7×10−9m2/s,根据Wilke−Chang模型[35]计算得到。

根据传质单元的对称性,式(6)可简化为式(7)。

式中,CS−W,0为液膜中溶质的初始浓度,mol/m3。

由式(7)可解得液膜中溶质的瞬间浓度分布,如式(8)所示。

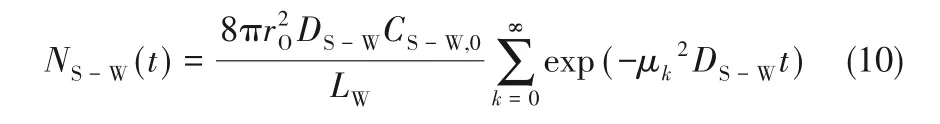

根据Fick 第一定律,可计算得自油滴外表面向外的扩散传质速率NS−W,如式(10)所示。

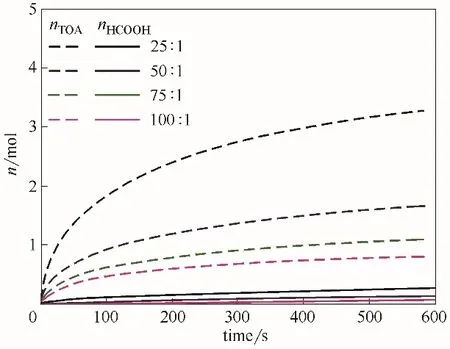

图2给出了油滴尺寸为1 mm,水/油体积比分别为25∶1、50∶1、75∶1 和100∶1,假设保证油/水界面处TOA 和甲酸的浓度均为0 时,油滴内TOA 和水相液膜内甲酸的累计传质量nTOA和nHCOOH的对比。从图中可以看出,随着相比增大,液膜逐渐增厚,油滴中TOA 的传质速率显著大于水相液膜中甲酸的传质速率。根据Wilke−Chang 模型[35]可计算得络合产物在油相中的传质系数为7.2×10−11m2/s。因络合物的待传质量由到达油/水界面处甲酸的量决定,小于TOA 在油滴中的传质量,且TOA 和络合物传质系数相差不显著,可认为传质过程不由络合物的传质过程控制,且可认为TOA 和络合物在油滴内的传质为独立的传质过程。因此,在水/油相比大于25∶1 时,萃取过程由甲酸自水膜内向油/水相界面的扩散传质过程控制,以下可单独针对液膜内的传质过程进行计算。

图2 油滴内TOA和水相液膜内甲酸的累计传质量Fig.2 Comparison of mass transfer amount between nTOA and nHCOOH in O/W system

图3 给出了水/油体积比为75∶1,油滴平均直径dO分别为1 cm、5 mm、1 mm、500 μm 和100 μm 时,水相中甲酸浓度随传质时间的降低过程。从图中可以看出,随着分散尺寸的减小,油/水体系被分成更小的传质单元,传质单元中的液膜厚度逐渐减小,溶质在水相中的扩散距离减小,导致水相中传质速率增快。

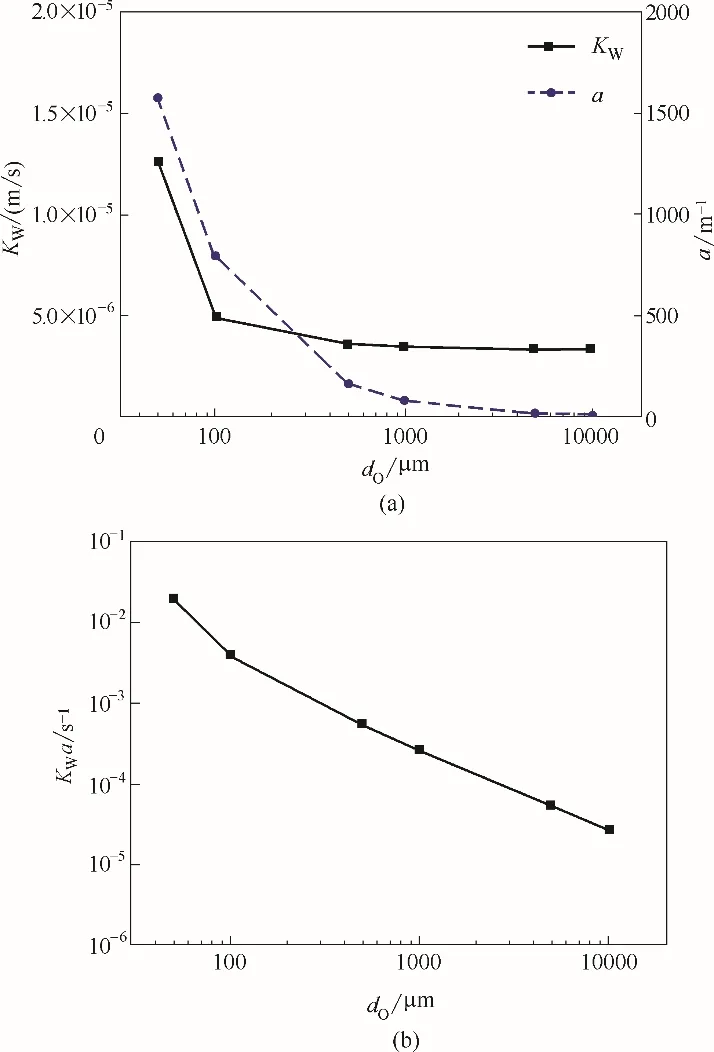

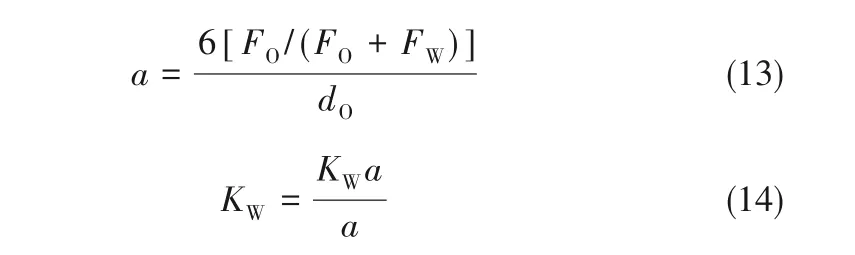

图4 给出了相比为75∶1 时,分散尺寸对体系前200 s的平均总传质系数KW,体系的比表面积a 和总体积传质系数KWa的影响。

式中,t1为停留时间,s;CS−W,1为经t1后的水相中的溶质浓度,mol/m3;- -- ——- --ΔCS−W为传质过程中的平均浓度差,由式(12)计算得到。

图3 水相液膜中溶质的浓度变化曲线Fig.3 Concentration curve of solute in aqueous liquid film

图4 油滴分散尺寸对O/W体系中传质系数和比表面积的影响Fig.4 Effect of droplet size on mass transfer coefficients and specific surface area in O/W system

从图4中可以看出,随着分散尺寸的减小,KW和a均显著增大;但随着水/油体积比的增大,由于体系比表面积小,导致总体积传质系数低,即使分散尺寸减小到100 μm,总体积传质系数也只有0.02 s−1。在实际操作过程中,要进一步减小分散尺寸,需要大幅度地增大输入能量,例如以高速搅拌或者显著提高连续相流量等。

1.3 气/液/液体系传质过程

从O/W 体系传质过程的计算结果可知,对于高相比的O/W 体系,液膜厚度大和比表面积小将造成传质效率低下。基于此,设计水包油包气(G/O/W)双重乳液体系,其示意图如图5 所示。在G/O/W 体系中,通过加入惰性的气泡将体积含量低的油相张成油膜,得以有效增大油/水之间的接触面积,同时,G/O 微单元可以将水相液膜“撑薄”,降低水相中溶质的扩散距离。以下就G/O/W 双重乳液体系中的传质过程进行计算,以验证上述方法的可行性。计算过程所作假设包括:

(1)分散的气泡在传质单元的中心,尺寸为分散体系中气泡的平均尺寸dbubble;

(2)油膜和水相液膜的尺寸均匀,尺寸分别为分散体系中平均厚度LO和LW,可根据dbubble和体系中油/气和水/气流量比(FO/FG和FW/FG)计算得到。计算结果表明,当FO/FW大于1 时,油膜的外径和内径之差约为4%,水膜的内径和外径之差约为25%,均可近似视为平板;

(3)~(6)与液/液体系传质过程计算中的假设(3)~(6)相似。

基于假设(1)~(6),可根据式(6)~式(10)分别计算在每个单独的传质单元中萃取剂在油相液膜中和溶质在水相液膜中的扩散传质过程。

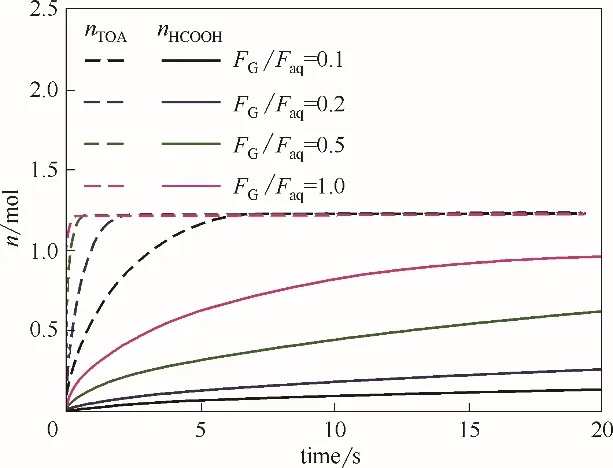

图6 给出了水/油体积比为75∶1,分散气泡直径为1 mm,水/气体积比分别为0.1、0.2、0.5 和1.0 时,油相液膜内TOA 和水相液膜内甲酸的累计传质量对比。从图中可以看出,在不同的水/气体积比下,油相液膜中TOA 的传质速率均显著大于水相液膜中甲酸的传质速率,同理,络合产物在油相液膜内的传质过程不是传质的速度控制步骤且与TOA 传质过程独立。因此,萃取过程由甲酸自水膜内向油/水相界面的扩散传质过程控制。以下可单独针对水相液膜内的传质过程进行计算。

图5 G/O/W体系的传质微单元示意图Fig.5 Schematic diagram of mass transfer unit in G/O/W system

图6 油相液膜内TOA和水相液膜内甲酸的累计传质量Fig.6 Comparison of mass transfer amount between nTOA and nHCOOH in G/O/W system

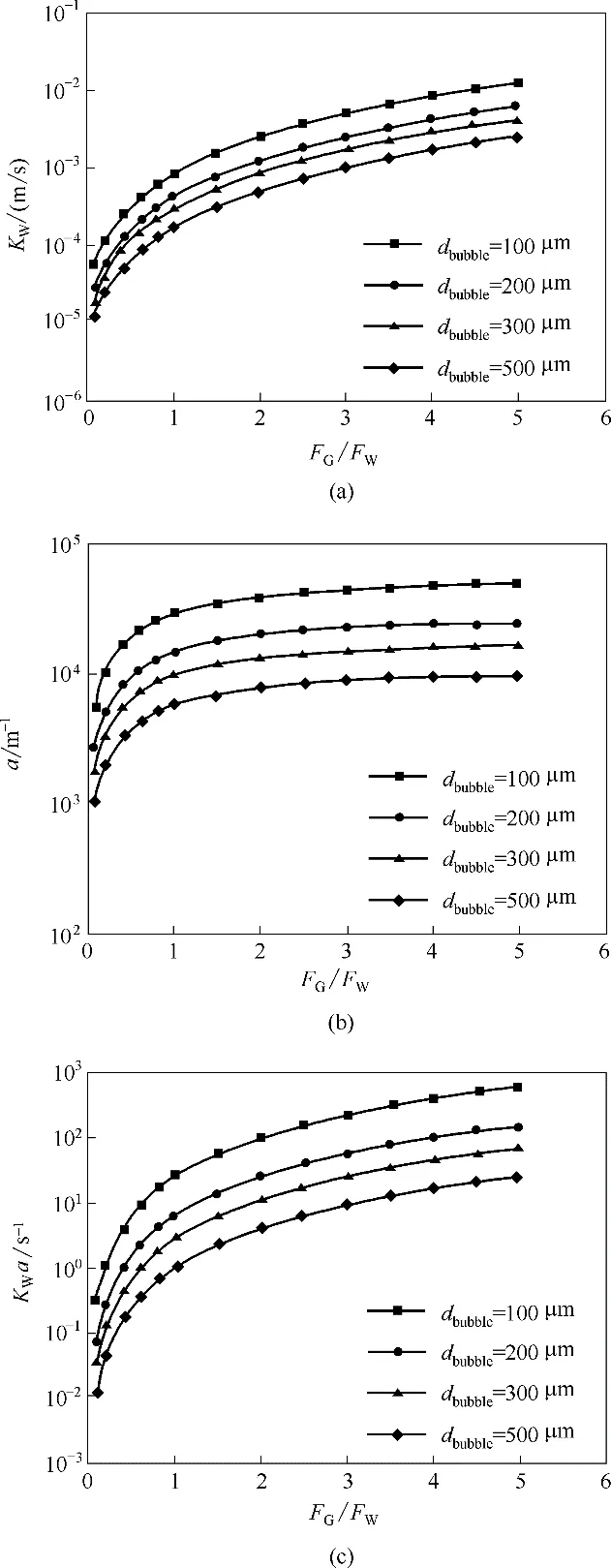

图7 给出了水/油体积比为75∶1 时,气/水体积比和气泡分散尺寸在体系Murphree 效率[式(15)]达到90%前的总传质系数KW,体系的比表面积a[式(16)]和总体积传质系数KWa 的影响。从图中可以看出,随着气/水体积比的增大和分散尺寸的减小,KW和a 均增大,导致KWa 显著增大。这一计算结果表明,构建微尺度分散的G/O/W 体系将对强化甲酸−硝酸钠/三辛胺−正辛醇体系的萃取过程具有显著效果。

式中,dO+G为G/O单元的直径,m。

由于在构建G/O/W 体系需要往原有O/W 体系中加入惰性气体,随着气/水体积比的增大,在增大体系的传质系数,令达到一定分离效果所需停留时间减小的同时,体系的总流量亦会增大,这将导致在相同停留时间下所需设备体积的增大;另一方面,在实际操作中,气体流量过大亦将导致G/O/W双重乳液在流动过程中不易维持稳定,气体容易从油膜中脱出,形成单独的油滴。所以,应对操作过程中的气/水体积比进行适当的优化。图8 给出了水相处理量为1 ml/min,水/油体积比为75∶1,气泡分散尺寸分别为100、200、300和500 μm,气/水体积比对体系Murphree 效率达到90%时所需的设备体积尺寸V90%的影响。以气泡分散尺寸为500 μm 的情况为例,随着气/水体积比从0.1增大到2,V90%迅速从300 ml 降低至3 ml,自气/水体积大于1.5 后,V90%的降低趋缓。因此,可认为气/水体积比在1~2 为G/O/W体系的适宜操作区间。

2 实验结果与讨论

2.1 实验设备

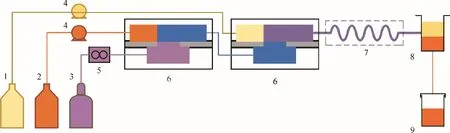

实验流程如图9所示,其中,油相溶液由量程为10 ml/min,精度为±1%的平流泵控制;水相溶液由量程为1000 ml/min,精度为±1%的平流泵控制;氮气由量程为1000 ml/min(0℃,1 标准气压下),精度为±1%的质量流量控制器控制。实验中,以双重膜分散装置制备G/O/W 微分散体系,其中两个膜分散模块均以平均孔径为2 μm 的不锈钢微滤膜作为分散介质。在第一个膜分散模块中,油相自连续通道中流入,氮气经分散介质流入,被分散成微气泡,形成G/O混合流体;在第二个膜分散模块中,水相自连续通道中流入,由第一个膜分散模块所制得的G/O流体经分散介质流入,形成G/O/W 微分散体系。微分散G/O/W 流体流经内径为2 mm,长度分别为59、134、435 和1134 cm(对应体积为1.85、4.21、13.67 和35.63 ml)的不锈钢管,以完成相应停留时间的传质过程,之后流入相分离装置实现相分离。

图7 气/水体积比和气泡分散尺寸对G/O/W体系中传质系数和比表面积的影响Fig.7 Effects of gas/water phase ratio and bubble size on mass transfer coefficients and specific surface area in G/O/W system

2.2 实验试剂

TOA 和正辛醇,分析纯,购于上海展云化工有限公司。硝酸钠和甲酸,分析纯,购于北京市通广精细化工公司。氮气纯度为99.99%,购于北京华源天然气化工有限公司。

图8 气/水体积比对V90%的影响Fig.8 Effect of gas/water phase ratio on V90%

2.3 分析

采用自动电位滴定仪(ZD−2,上海仪电科学仪器股份有限公司),以浓度为0.01 mol/L 的NaOH 标准溶液滴定100 ml 水相样品,确定水相中甲酸浓度。在实验过程中,每次改变操作条件,至少等待2 min后再取样品进行检测,以确保体系达到定态。

采用由显微镜、高速摄像头和计算机组成的在线显微摄像平台观测体系中的微分散G/O/W 双重乳液,其中显微镜的放大倍数为6.75。

2.4 实验结果

图10 给出了由双重膜分散装置制备所得的乳液的显微照片,证明可由所设计的分散设备制备得到尺寸约为100~200 μm 的G/O/W 双重乳液和部分单独分散油滴。

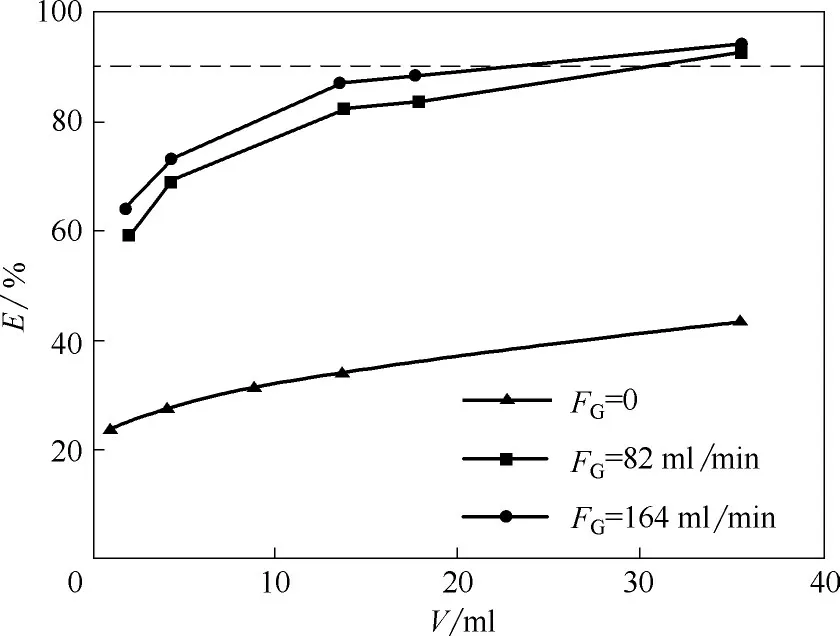

图11 给出了在不同的气/液流量下,流经不同体积的延时盘管后体系Murphree 效率的变化过程。从图中可以看出,随着停留时间的增长,Murphree效率不断提高;当延时盘管中的体积达13.6 ml 时,Murphree 效率接近90%,当体积达35 ml 时,Murphree 效率达90%以上。随着气相流量的增大,虽然体系总流量增大,传质时间降低,但体系经同样体积的设备所得Murphree 效率更高,与图8 预测的趋势基本相符。但由于在实际操作中,分散设备并不能将所有的油滴包覆在气泡周围形成G/O/W乳液,在流动过程中也存在乳液的聚并和气泡脱出,导致体系Murphree 效率达到90%所需设备体积高于图8 的计算值。上述结果表明,从传质模型进行计算,所设计的G/O/W 微分散体系得以有效强化甲酸−硝酸钾/三辛胺−正辛醇体系的萃取过程。

图9 实验装置流程Fig.9 Experimental set−up

图10 G/O/W乳液的显微照片(FW=75 ml/min,FO=1 ml/min,FG=82 ml/min)Fig.10 Micrographs of G/O/W emulsion(FW=75 ml/min,FO=1 ml/min,FG=82 ml/min)

图11 流经不同体积延时盘管后体系的Murphree效率(FW=75 ml/min,FO=1 ml/min)Fig.11 Murphree efficiency versus device volume(FW=75 ml/min,FO=1 ml/min)

3 结 论

本文研究了稀溶液中甲酸的富集。确定了具有高分配系数的甲酸−硝酸钠/三辛胺−正辛醇体系。根据连续性方程,估算和分析了油/水体系中分散油滴和连续水相中的传质过程,结果表明,由于体系中的高水/油体积比,导致传质系数低和比表面积小,传质效率低。引入惰性气相,构建气/油/水体系,计算并分析了体系的传质过程,结果表明,气相的加入有效扩大了水/油接触面积、缩短了传质距离,随着气/水体积比的增大和气/油/水传质单元尺寸的减小,总体积传质系数显著增大,Murphree 效率达到90%所需时间显著下降。以双重膜分散设备,制备了尺寸为100~200 μm 的气/油/水双重乳液,并以此实现了高效的络合萃取过程。