高效膜蒸馏结晶过程的研究进展

2020-09-29姜晓滨孙国鑫贺高红

姜晓滨,孙国鑫,贺高红

(大连理工大学化工学院,精细化工国家重点实验室,辽宁省石化行业高效节能分离技术工程实验室,辽宁大连116024)

引 言

全球淡水资源短缺一直是人类面临的重大挑战之一。近年来,中水回用已成为应对这一危机的最经济可行和最环保的解决方案[1]。膜分离在废水处理、溶液分离等领域都具有重要的应用前景,在过去的50 年中得到了迅速的发展,在化工产品纯化、精细化学品制备、节能降耗和污染防治方面显示出明显的优势和竞争力[2]。随着膜科学的持续发展,越来越多性能优异的膜材料被开发出来,大大加速了新型膜分离技术的研发。Chen 等[3]使用K+、Na+、Ca2+、Li+、Mg2+对氧化石墨烯膜的层间距进行埃米级精度的阳离子控制,选择性地排除具有较大水合体积的其他阳离子,制得的氧化石墨烯膜可以用于水脱盐及溶剂脱水等。张芷铭等[4]采用天然硅骨架材料纳米管(HNT)为填充剂,引入到海藻酸钠(SA)高分子基质中,在PAN 基膜上旋涂制得SA−HNT/PAN 膜,同时提升了膜的选择性与渗透性。目前高质量纯水制备过程多为压力驱动的膜分离过程,如已成功商业化的纳滤(NF)和反渗透(RO)。然而,压力驱动膜过程处理后的高浓度盐水经常作为二次废物排出,给环保治理带来巨大压力[5]。此外,工业废品管理已全面引入零液体排放(zero liquid discharge,ZLD)的概念,不仅要回收废水,还要从中回收宝贵的溶质资源[6]。

1963年,美国的Bodell[7]在专利申请中公开了膜蒸馏(MD)技术。1967 年,Weyl[8]提出用一种新过程来改进脱盐效率。其专利称“发现一种含空气的多孔憎水膜,能在压力系统中将盐水转变为软水”,它“在最小的外部能量、最低的资金和最少的占地装置下操作”。20 世纪80 年代早期,由于新的膜制造技术的涌现,制备得到高达80%孔隙率和50 μm 厚的膜,渗透率相比于20 世纪60 年代用的膜,提高了100 倍。膜组件设计的改进及进一步认识温度和浓差极化对MD 性能的影响,使MD 更具竞争力。20世纪80 年代末Enka AG(德国)公司制造了一种可用于商业生产的MD 系统。现在,MD 已发展成为了一个处理高浓度盐水的新研究方向。

与RO 等技术相比,MD 的优势在于可以使用低等级废热在低操作压力下处理高浓度的盐水溶液[9]。由于MD 的驱动力是由热进料流和冷渗透流之间的蒸气压差,在MD 工艺中浓度极化对传质的影响并不显著,使得MD 对近饱和态的盐水适用性更强。此外,非挥发性盐分溶液可以被近100%的截留,从而保障产生高质量、高纯度的渗透水[10]。进一步,研究者将MD 和处理饱和盐水的结晶过程耦合,发展而来的膜蒸馏结晶(MDC)过程可以实现高盐度溶液的深度处理,使完全达到ZLD 目标成为可能[6]。欧洲膜协会前主席Drioli 教授最早开展MDC过程的调控理论研究,开发出利用表面粗糙度计算成核能垒的方法,预测特定规整结构表面的成核速率、密度等关键参数;进一步将水凝胶复合膜应用于碳酸钙、溶菌酶等的晶体形貌调控[11−14];现在,MDC 已成功从一种新型的高盐水综合处理技术,发展为新型的耦合结晶分离技术,应用领域不断延伸[2]。

同时,结晶过程的核心问题是晶体成核和生长的控制,这决定了晶体产品分离的难易程度以及诸多产品特性[15]。许多研究表明,MDC 有利于制备出晶体尺寸分布较集中的晶体产品[16],并对于调控晶体外部形貌、流动性也有积极作用[17]。MDC 过程所用的疏水微孔膜既可以作为通过去除气相中的溶剂来浓缩水溶液的传质界面,也是溶质实现非均相成核的重要活性表面[18−20]。因此,膜的诸多性质(例如疏水性、孔隙率、孔径分布)对跨膜通量和结晶过程调控呈现复杂的影响机制[21]。可以发现,MDC 过程理论和应用的研究不断将膜科学与技术、晶体工程、过程控制等最新研究成果交叉融合,具有突出的过程工程和产品工程特色。本文拟从膜蒸馏结晶原理、过程调控机制以及创新过程应用等方面研究进行论述和展望,以期为膜蒸馏结晶技术在高效分离、结晶过程精准控制等领域的快速发展和突破创新提供新的思路。

1 膜蒸馏结晶过程原理

1.1 膜材料及相关原理

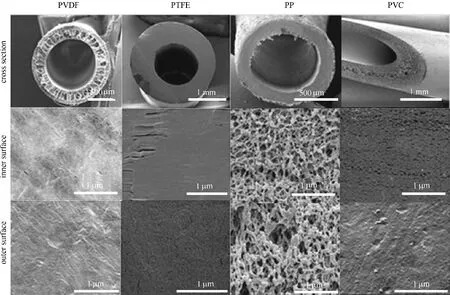

图1 用于膜结晶的典型中空纤维膜结构SEM图[24]Fig.1 SEM images of typical hollow fiber membrane structures used for membrane crystallization[24]

用于MDC 的膜应具有良好的热稳定性和化学稳定性、传热和传质阻力低、良好的力学性能,这些微结构特性是保障MDC过程稳定高效运行的基础。膜蒸馏中最常用的是超疏水膜,因为该类膜对于水溶液体系具有较好的抗浸润性能[22]。MDC 常用的商业化材料主要有四种:聚偏二氟乙烯(PVDF)、聚四氟乙烯(PTFE)、聚丙烯(PP)和聚氯乙烯(PVC)[23],其典型的膜结构特性如图1[24]所示。同时也有学者研究改性优化的MDC 膜材料,Perrotta 等[25]针对MDC提出了复合PVDF−石墨烯膜作为交互界面,用于调节MDC过程中晶体的成核和生长,并在理论和实验上验证了复合PVDF−石墨烯膜辅助晶体成核和生长的作用。而对于溶剂的跨膜传递过程,需要较薄的膜厚度,减低传质阻力;同时,为了保证膜蒸馏过程中膜两侧保持较大的温度差和传质推动力,又需要膜具有一定的厚度,减小因为膜导热带来的温差损失。可见,为了平衡热损失和跨膜通量,MDC 用膜需要最优厚度[26]。

膜的总孔隙率是影响跨膜通量的一个主要因素,高孔隙率膜具有更低的传递阻力和更大液相蒸发面积[27],从而保证更多的蒸气分子可以通过膜。大孔径的膜有利于传质,但临界突破压力(LEP)较低,不能耐受高真空度操作;小孔径的膜LEP 较高,但是传质阻力较大。另外,较大的孔径将增加溶液进入膜孔的概率,从而增加膜润湿的风险[28]。一些研究报道了被截留在膜中大孔隙的晶体,为溶液润湿大孔隙提供了直接证据[29−30]。

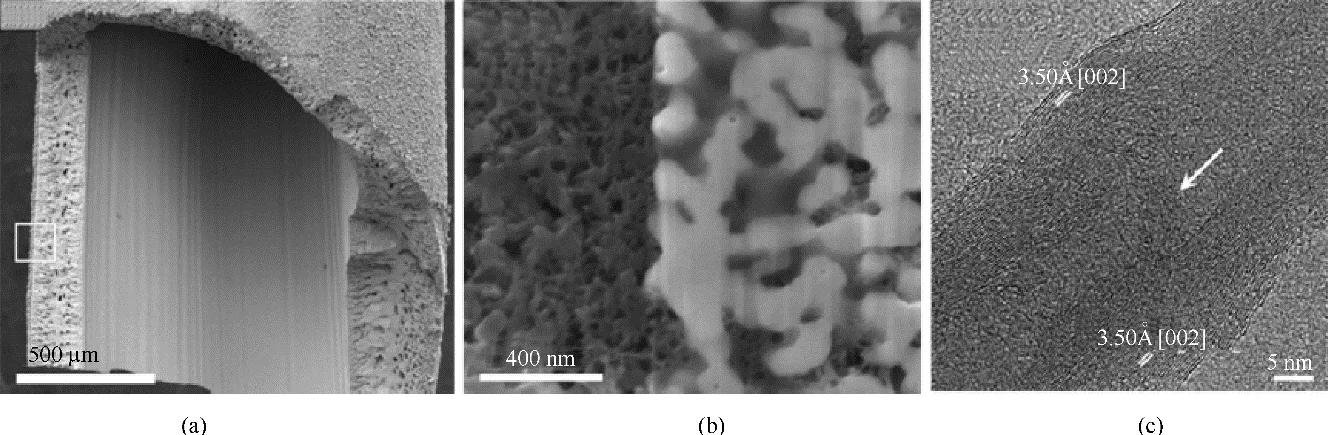

近年,Chen 等[31]提出一种新型的梯级纳米多孔碳复合膜结构(图2[31]),在基于膜蒸馏等脱盐过程中显示出前所未有的高水通量。水的快速输送归因于快速的表面扩散,而出色的脱盐率则归因于独特的界面筛分效果。这种无相变的高通量脱盐机理为盐水综合处理提供了节省大量能源的可能性,而正向渗透与膜蒸馏的温度梯度相结合是实现该技术的重要方向。该膜的制造过程简单快速,易于扩大规模。

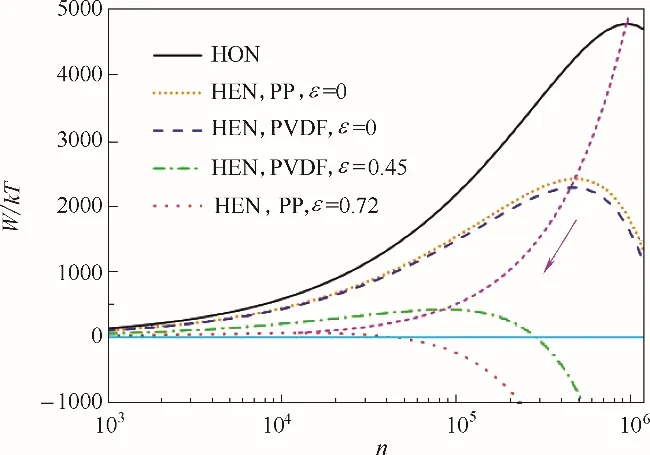

从微观角度来看,根据经典结晶成核理论,膜蒸馏结晶引入微孔疏水膜时,其成核机理从均相成核(HON)变为非均相成核(HEN),此时的临界成核功W(每条曲线的峰值)将减少一半以上[32]。而膜表面疏水性能、孔隙率等表面性质对成核功也有极大的影响(如图3[32]所示,图中ε 表示孔隙率;n 表示成核单元数)。这使得引入微孔膜对于结晶过程控制存在显著的耦合控制机制:一方面,微孔膜作为非均相成核界面,可减小溶液结晶成核能垒,使溶液在较低的过饱和浓度下成核、生长,降低结晶过程的不可控性;另一方面,由于极化导致的局部浓度过高和温度降低,将使膜界面边界层附近的过饱和度超出临界值,将导致界面的爆发成核,使溶剂的跨膜传质速率骤降。对热力学平衡态关系复杂的多元盐溶液,微孔膜界面的这种双重作用尤其不能忽视,否则,将导致多种盐在膜界面的同时结晶,对溶剂浓缩速率和分离过程连续运行都有不利影响。

图2 空心钇稳定氧化锆(YSZ)管表面上制备的C−D35−2膜的SEM图(a),YSZ和碳层之间界面的FIB−SEM图,即图(a)中方框区域放大图(碳和YSZ之间的界面清晰可见。碳纤维−陶瓷界面附近的孔径被认为是最小的,通过气体渗透确定约为31 nm)(b),C−D35−2膜中典型的单碳纳米纤维的HRTEM图(箭头指向碳纤维内部的“竹节状”结构,该结构将内部空间划分为多个隔室,1 Å=0.1 nm)(c)[31]Fig.2 SEM image of C−D35−2 film prepared on the surface of hollow yttrium−stabilized zirconia(YSZ)tube(a);FIB−SEM image of the square in Fig.2(a)(The clear interface between carbon and YSZ is clearly visible.You can also see the nanopores on the carbon side.The pore size near the carbon fiber−ceramic interface is considered to be the smallest,which is determined to be about 31 nm by gas penetration)(b);HRTEM image of typical single carbon nanofibers in C−D35−2 film(The arrow points to the“slubby”structure inside the carbon fiber,which divides the internal space into multiple compartments)(c)[31]

图3 在T=70°C(343.15 K)和S=1.01时KNO3在不同膜材料和孔隙率的膜蒸馏结晶中成核功W对比[32]Fig.3 Comparison of nucleation work W of KNO3 in membrane distillation crystallization of different membrane materials and porosities at T=70℃(343.15 K)and S=1.01[32]

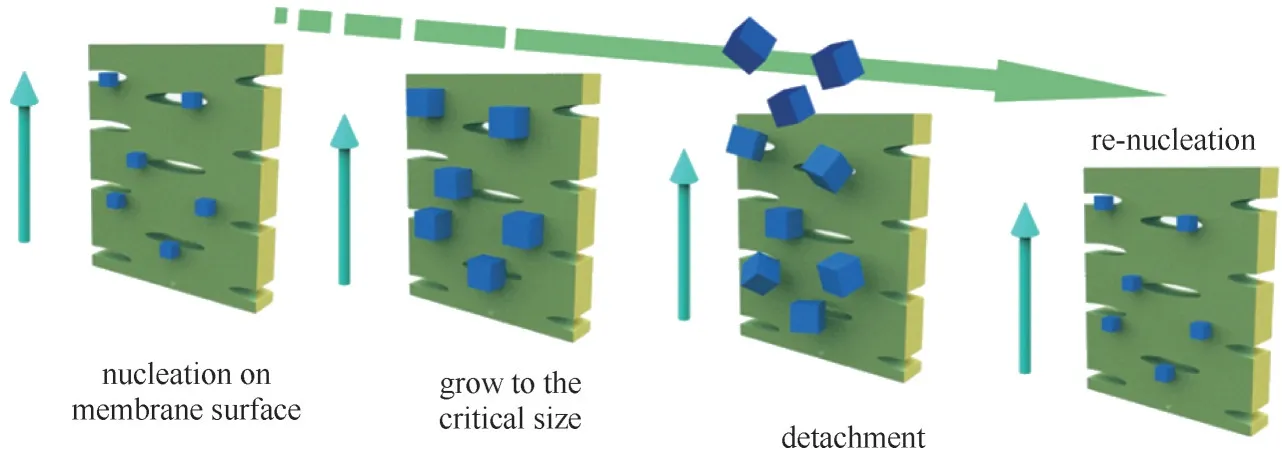

从宏观角度来看,MDC 过程是MD 过程和膜结晶(MCr)的耦合过程,MD 用于处理需要浓缩以进一步应用的溶液。在MD 中,由于跨膜的温度和分压的差异,水通过疏水膜从进料侧到达渗透侧。通过加热进料溶液以增加进料侧水的蒸气压,从而增加驱动力。如果将原料浓缩到非常高的浓度,则溶液会达到饱和并发生溶质的结晶现象,从而实现膜结晶过程。如图4[33]所示,微孔膜作为非均相成核的界面,溶质依次在膜表面非均相成核、生长然后脱附,而脱附后的晶体又可以作为晶核从而进一步促进原料液中的晶体成核,这也是MDC的优势。

1.2 膜过程操作模式

图4 MDC过程中溶液在膜表面非均相成核、生长及脱附的示意图[33]Fig.4 Schematic diagram of solution heterogeneous nucleation,growth and detachment on the membrane surface during MDC[33]

图5 膜蒸馏装置:直接接触膜蒸馏(DCMD)、渗透膜蒸馏(OMD)、吹扫气膜蒸馏(SGMD)、气隙膜蒸馏(AGMD)和真空膜蒸馏(VMD)[34]Fig.5 Membrane distillation unit:direct contact membrane distillation(DCMD),osmotic membrane distillation(OMD),sweep gas membrane distillation(SGMD),air gap membrane distillation(AGMD)and vacuum membrane distillation(VMD)[34]

实验和中试规模实验中常用的膜组件有平板膜组件和中空纤维膜组件。中空纤维膜组件与其他膜组件相比更为高效,因其具有更大的膜表面积和更大的装填密度。同时,中空纤维膜组件也具有不可忽视的污染风险,并且清理和维护费用相对而言较高。而平板膜组件易于清洁和更换,便于实施连续实验和工业操作。如图5[34]所示,目前常见的膜蒸馏装置操作形式主要有:直接接触膜蒸馏(DCMD)、渗透膜蒸馏(OMD)、吹扫气膜蒸馏(SGMD)、气隙膜蒸馏(AGMD)和真空膜蒸馏(VMD)。

DCMD:由于膜应该保持与进料溶液和冷水的直接接触,进料溶液中穿过膜的蒸气到达渗透侧并进行冷凝。因此,所述的膜是疏水膜,以避免含水进料渗透膜孔。

OMD:该方法类似于DCMD。在这种情况下,渗透剂(NaCl,MgCl2等)用于渗透物侧而不是冷水流。因此,浓度是产生分压差的贡献者。

AGMD:来自进料溶液的分子挥发并穿过膜和气隙直到在表面上冷凝(由冷却剂冷却)。在这种情况下,如果用作进料,则可以使用进料作为唯一的物料来源。冷却剂通过交换器。还有一种称为液体间隙膜蒸馏(LGMD),其中蒸气在膜和冷却板之间冷凝,但该技术尚未得到实际研究。

SGMD:其特征在于在渗透物侧使用冷惰性或吹扫气体来拖动已穿过膜的蒸气,通常使用额外的冷凝器来进行冷凝。

VMD:当真空泵系统连接到渗透物侧(通常包括冷凝物)时发生。施加的真空必须低于进料溶液中挥发性分子的饱和压力,以获得所需的驱动力。

DCMD 的突出优势在于结构简单的设备以及较低的能耗,但是由于DCMD 的操作特点,必定有大量的蒸汽直接进入冷却水中使得传热效率降低,造成热损失[35]。AGMD 虽然可以对渗透侧的冷凝液进行准确计量,适合实验研究,但是通量太低而且设备结构也较为复杂[36]。SGMD 需要额外的冷凝器,所以较其他操作方式而言,SGMD 的能耗是偏大的[37]。在 相 同 的 进 料 温 度 下,VMD 比AGMD 和DCMD 具有更高的蒸气压差,从而产生更快的渗透速度,这是VMD(更好的传质)的重要优势。因此MDC 以及其相关过程研究中最常用到的是DCMD和VMD两种操作形式[38]。

2 膜蒸馏结晶过程的关键调控参数

2.1 膜蒸馏过程操作参数

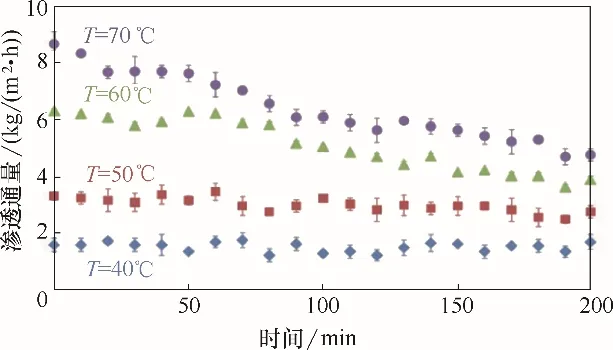

一般来说,高温操作提升溶剂饱和蒸气压,提高溶剂分子的跨膜传质驱动力[39]。但是,MDC 过程的热效率是由传质和不可逆热损失两者共同决定的,20%~50%的热量在跨膜过程中流失,大部分热量被蒸发过程消耗,且难以回收[40]。为了提高热效率和减少热量消耗,研究者将许多操作单元,如热泵、热回收和真空系统,与MDC 工艺相结合[41]。应当注意到,进料温度高并不总是能够优化MDC 过程。Edwie 等[42]发现,当进料温度高于60℃时,跨膜通量不稳定并逐渐下降,然而在40℃和50℃的进料温度下通量保持稳定(图6[42])。一些无机盐在较高温度下会加速结垢[42]。因此,MDC 中进料温度的优化必须考虑热效率、结晶组分溶解度以及可能的温度和浓度极化现象。

图6 各种进料温度下SMDC中的渗透通量[42]Fig.6 Permeation flux in SMDC at various feed temperatures[42]

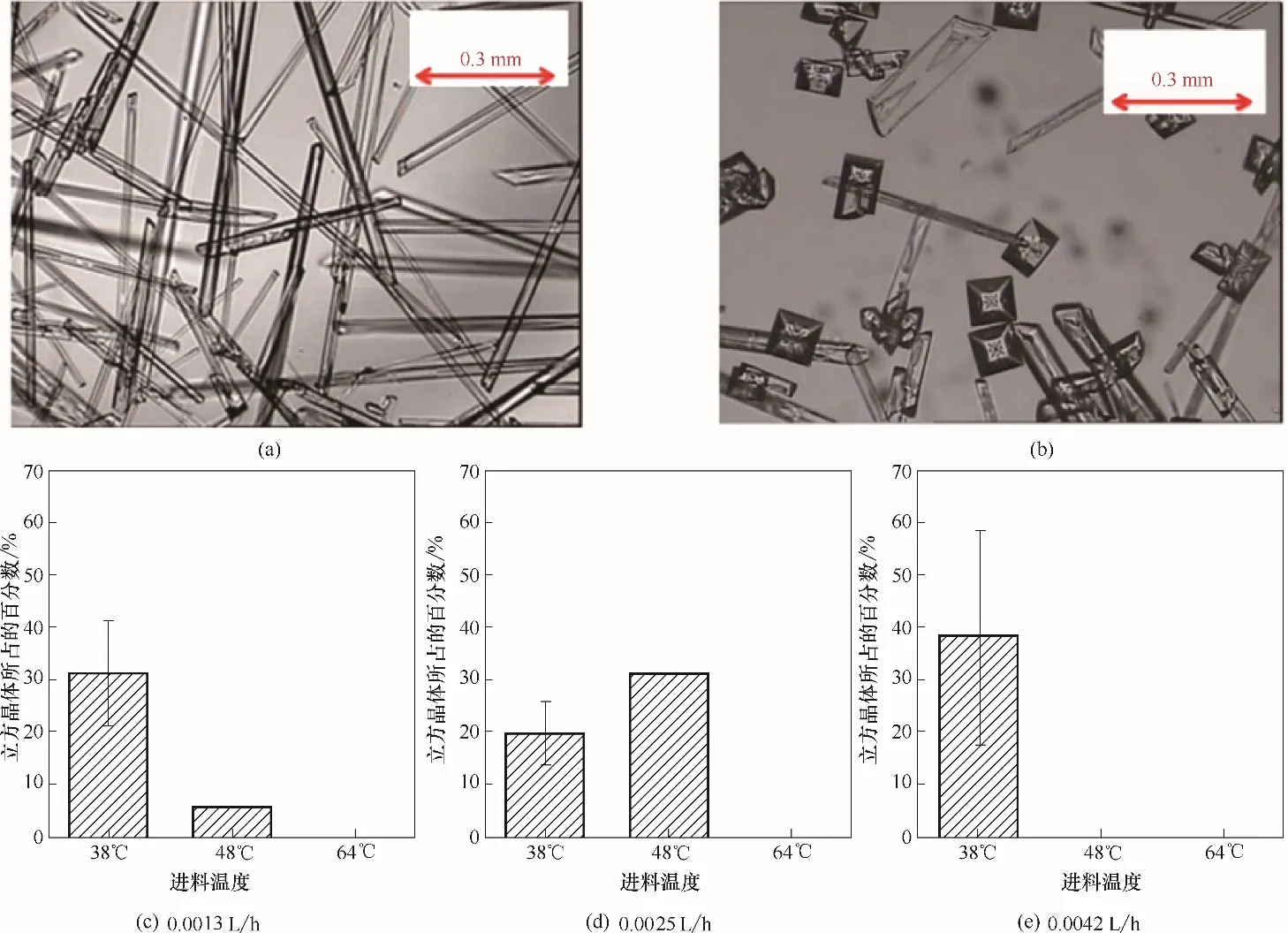

湍流状态是可以降低温度和浓度极化的一种有效方法[22,43]。高流速可以通过增大Reynolds数、传质系数和传热系数来降低膜进料侧边界层的阻力[44]。此外,在湍流下,跨膜通量增加,能耗急剧下降[44]。进料流量在处理经济和实际问题中具有最佳值。然而,这种现象对于渗透侧并不适用,渗透侧的流速对跨膜通量几乎没有影响,因为渗透侧没有明显的极化效应[45−46]。最近,对MDC 的研究发现了新的应用,即从高浓度水溶液中回收Li[47]。如图7[47]所示,进料流速和温度影响形成晶体的类型(立方或正交多晶结构)。在高进料温度(64℃)下,仅形成斜方晶体。同时,较高的流速导致晶体的平均直径较小和生长速率较低。这表明,LiCl 的晶体生长受晶体界面处的表面反应过程控制,而溶质扩散过程对该结晶体系的影响较小。无论晶体生长过程遵循哪种控制机理,晶体的形态都可以通过改变过饱和度和MDC操作条件来控制。这说明,采用膜结晶耦合过程,利用操作条件和结晶系统的性质(溶解度,介稳区域宽度限制等)来优化晶体产品性质,强化结晶生产过程是可行的[45]。

图7 通过膜结晶得到的LiCl晶体的形态:斜方多晶型(a),立方多晶型(b);各种进料温度和流速下立方和斜方晶型的分布[(c)~(e)][47]Fig.7 Morphology of LiCl crystals obtained by film crystallization:orthogonal polymorph(a),cubic polymorph(b);distribution of cubic and orthogonal structures at various feed temperatures and flow rates[(c)—(e)][47]

2.2 结晶过程操作参数

作为耦合分离过程,MDC 可以分别在膜组件的渗透侧和结晶器中同步获得纯水和晶体产物。有报道表明,MDC 可有效缩短成核诱导时间,并准确地控制过程中的过饱和度,可制备多种不同晶型的晶体[48]。一般来说,在较低进料温度和流速下形成的晶体颗粒具有较大的尺寸和较窄的晶体粒径分布(CSD)。随着温度的升高,平均晶粒尺寸急剧减小,生长速度与进料温度呈反比,而成核速率呈正比[42]。

同时,延长在结晶器中的停留时间可以增加晶体生长时间,获得平均尺度更大的晶体。冷却结晶过程的操作曲线、降温速率对晶体形成也有重要影响[44]。在过程开始时,颗粒很小并且不均匀不规则。随着时间的推移,晶体变大,并趋于形成规则的晶体形状,这是膜组件和结晶过程共同调控的结果。当然,在连续MDC 工艺中,较长的停留时间意味着需要较大的结晶器和循环系统,这有时会让进料和设备设计变得更加困难,也是对连续结晶耦合过程稳态控制的重要挑战。

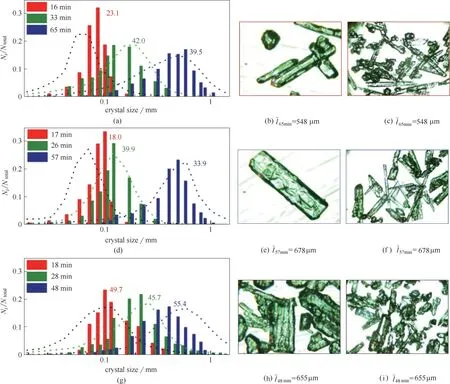

在初始成核阶段,膜辅助控制装置可用于调控蒸发结晶和冷却结晶进程[32]。如图8 所示,基于膜组件促进成核和膜组件与结晶器之间的晶体循环,使得由MDC 控制的KNO3结晶得到显著改善。获得的CSD 与结晶动力学模型的模拟结果非常吻合,也使得膜辅助结晶过程的工业设计成为可能。因此,在解决了过程耦合模型建立的问题之后,可以通过调整膜蒸馏来改变浓缩速度,从而影响成核与晶体生长之间的竞争关系,实现控制工艺优化获得理想的晶体产物CSD。这种共同作用产生的过饱和度增强了成核和结晶生长过程,并且冷却速率和膜蒸馏之间的协调性在维持稳定结晶中起关键作用。

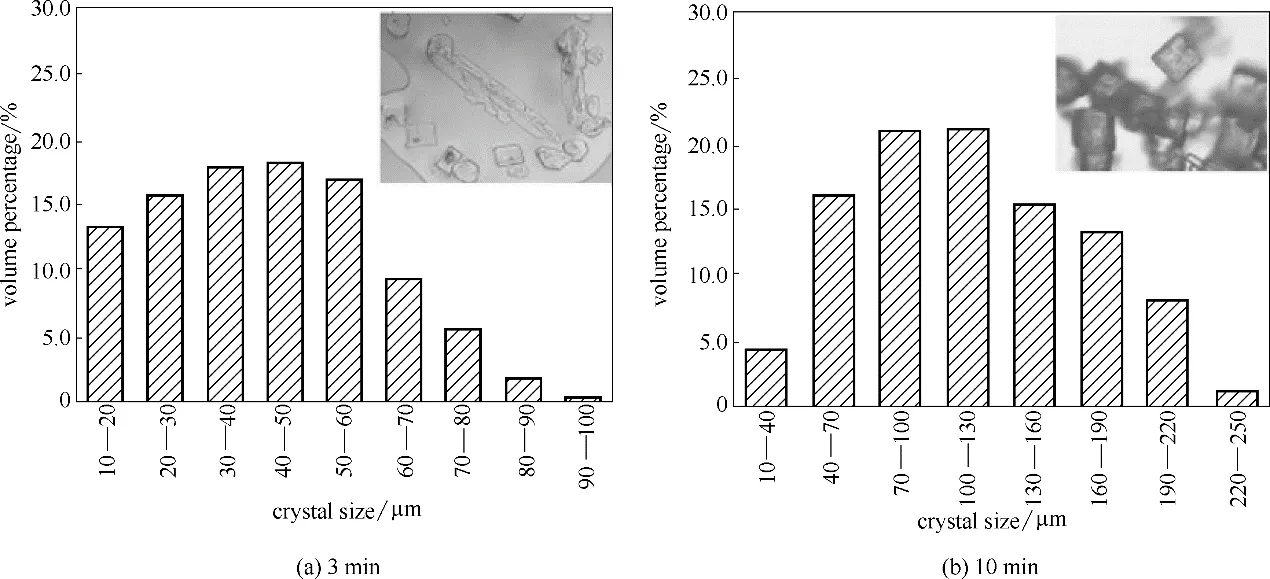

作为一个典型案例,关云山等[49]研究了膜蒸馏结 晶 耦 合 从 高 浓 度KCl−MgCl2−H2O 溶 液 中 回 收KCl。随着结晶时间的延长,产品的粒度逐渐增大,晶体的形貌逐渐转化为均匀的正方体形态。图9[49]为引入膜调控之后,快速冷却方式下晶体的粒度分布和显微镜照片。从图中看出,结晶初期[图9(a)],产品形貌包括正方体和无规则状,晶体的平均粒径为41.22 μm,其粒度分布主要集中在20~60 μm 之间;随着结晶时间的延长[图9(b)],产品的粒度逐渐增大,晶体的形貌逐渐由不规则状转化为正方体形态,此时晶体的平均粒径上升为111.39 μm,粒度主要集中在70~160 μm之间。

3 膜蒸馏结晶在分离纯化领域的应用

3.1 工业废水高效治理

膜蒸馏−结晶过程最早也最典型的应用是工业废水治理,通过使用疏水膜和各种耦合装置来浓缩进料溶液并在渗透侧获得纯水,浓缩的废水溶液可以进行进一步处理实现循环利用。将膜蒸馏简单地与其他过程相结合,可以实现废水的综合利用,提高了分离效率,同时获得了盐晶体和纯净水[6]。对于稀溶液处理,为确保膜蒸馏结晶工艺运行,膜蒸馏结晶的原料液通常需要预浓缩。在含油污水处理方面,已有多种基于膜分离的耦合方法出现,如物理、化学、生物方法、膜生物反应器和光催化膜反应器。这些预处理方法与膜分离相结合,以提高工艺和操作时间的稳定性[50]。尽管压力驱动膜工艺比传统处理工艺具有更多优势,但仍存在一些不容忽视的问题。在一些废水处理中,特别是对于小离子放射性同位素的去除,压力驱动的膜过程必须与其他化学过程结合,因此需要更多的附加阶段,处理过程的装置变得复杂并存在重新添加辅助剂的问题[51]。这个现象可以通过MD 过程来优化,除了具有更高的分离因子,更高的去污因子,更低的膜污染,更低的压力和温度等优点以外,应用MD 可以直接使用核反应堆的潜热能量[52]。目前,DCMD 已被报道应用于放射性废水处理过程。

3.2 高浓盐水的高效结晶

膜蒸馏结晶因为具有高效的分离效率,所以能够通过同时产生盐晶体和纯水从而实现废水的综合利用(图10[42]),其中高浓度近饱和态的盐水,富含大量可固相分离的盐分,是重要的化工资源[42,47,53]。Lu等[54−55]开展了系统研究,开发了膜蒸馏−结晶耦合过程用于高效海水淡化脱盐的技术。李冠男等[56]在膜结晶处理高浓度Na+、Mg2+//Cl−−H2O 溶液的结晶调控中发现,为制备品质更好的晶体颗粒,须充分发挥膜界面的传质调控作用,控制适宜的膜蒸馏渗透通量;同时,原料液中Na+、Mg2+的浓度和比例,也会影响晶体成核和生长的调控效果,使用膜蒸馏−结晶技术处理MgCl2质量分数小于10%的Na+、Mg2+//Cl−−H2O 高浓度盐水溶液,可同步实现高纯水和高纯度晶体制备,且得到的水电导率均小于5 μS/m;NaCl 晶体产品经乙醇洗涤可有效除去表面的MgCl2,纯度均可达98.15%以上。

图8 自然冷却结晶,冷却速率为0.1 K/min下的膜蒸馏耦合冷却结晶(KNO3)不同结晶时间的CSD(柱形图)(a),晶体的光学显微镜图[放大100倍(b),放大40倍(c)];膜辅助结晶,冷却速率为0.2 K/min下的膜蒸馏耦合冷却结晶(KNO3)的温度曲线及不同结晶时间的CSD(d),晶体的光学显微镜图[放大100倍(e),放大40倍(f)];快速冷却结晶,冷却速率为0.33 K/min下的膜蒸馏耦合冷却结晶(KNO3)的温度曲线及不同结晶时间的CSD(g),晶体的光学显微镜图[放大100倍(h),放大40倍(i)](图中虚线表示由MATLAB编程建立粒数衡算方程得出的动力学模拟结果,Ni/Ntotal表示不同尺寸晶体数占晶体总数百分比,峰值数字为变异系数,lˉ表示晶体平均尺寸)[32]Fig.8 Under natural cooling and cooling rate of 0.1 K/min,CSD(bar graph)of different crystallization time of membrane distillation coupled cooling crystallization(KNO3)(a),optical microscope image of the crystal[magnification 100 times(b),magnification 40 times(c)];under membrane assisted crystallization and cooling rate of 0.2 K/min,CSD of different crystallization time of membrane distillation coupled cooling crystallization(KNO3)(d),optical microscope image of the crystal[magnification 100(e),magnification 40 times(f)];under rapid cooling crystallization and cooling rate of 0.33 K/min,CSD of different crystallization time of membrane distillation coupled cooling crystallization(KNO3)(g),the optical microscope image of the crystal[magnification 100 times(h),magnified 40 times(i)](The dot line in the figure:the kinetic simulation results obtained by the MATLAB programming to establish the particle number balance equation;Ni/Ntotal:the percentage of the number of crystals of different sizes;the number marked at the peak:C.V.;lˉ:the average crystal size)[32]

图9 快速冷却方式下晶体的粒度分布和显微镜照片(插图,×200)[49]Fig.9 Crystal particle size distribution and microscope photo(inset,×200)in rapid cooling model [49]

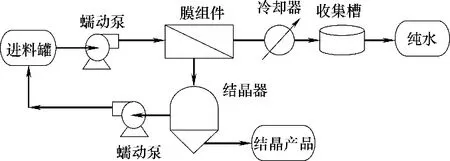

图10 高盐废水的膜蒸馏结晶基本流程[42]Fig.10 Basic process of membrane distillation crystallization of high−salt wastewater[42]

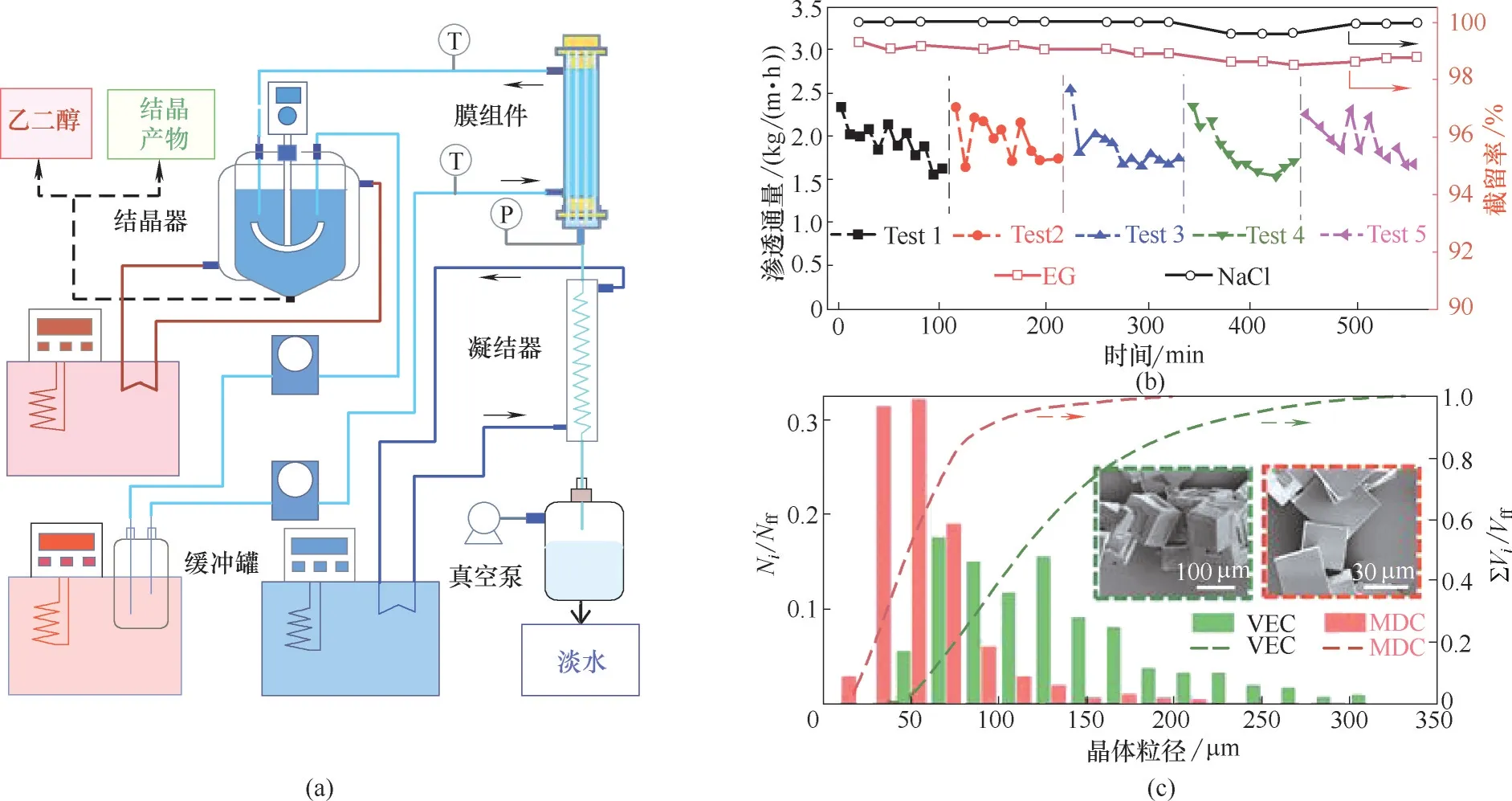

同时,Edwie 等[57]开发的膜及MDC 工艺从高浓度NaCl中回收水和盐,持续运行超过5000 min且膜性能稳定;当将MDC 应用于有机含盐废水时,可同时获得高浓度乙二醇(EG)(渗余侧,回收率>98.7%)、纯水(渗透侧,纯度>99%)和具有理想形态和CSD 的纯晶体(纯度>99.5%)(图11)[58]。此外,为研究三元有机含盐废水系统而开发的MDC 过程模型与实验结果非常吻合[58]。研究发现,即使在含盐量很高(溶解性固体总量达70000 mg/L)的情况下,DCMD 装置依然能够持续得到电导率低于10 μS/m 的高纯度馏分,且膜通量保持在25 L/(m2·h)的较高水平。当所得浓盐水浓度超过70 g/L 时,膜通量相对降低20%,说明盐水浓度对膜通量的影响较小。此外,整个实验过程未发现膜污染现象[59]。Lu 等[58]分别使用真空式膜蒸馏−结晶和真空蒸发结晶技术处理NaCl−EG−H2O 溶液,对比了两种技术得到的晶体性质,如表面形貌、粒度分布等,并进行了较长时间的真空膜蒸馏测试,结果表明膜蒸馏技术处理EG 含盐废水有较好的稳定性。Macedonio等[60]在PVDF膜中加入Bi2Se3,利用晶体表面空位加速了NaCl 晶体生长,为高效膜蒸馏结晶强化晶体生长提供了一个新思路。

实际运行中,ZLD 是通过在大型浓缩器和结晶器中对废液进行热蒸发来实现的。但是,热蒸发技术的特点是能耗高,分别用于浓缩器和结晶器的处理水为20~22 kW·h/m3和52~66 kW·h/m3[6]。因此,对替代技术的需求日益增加,不仅要符合严格的排放标准,而且要降低固体废物处理的总成本。在这方面,MDC 工艺因其能够在单个处理流程中将淡水生产和有价值的产品提取相结合的能力而备受关注。此外,MD 工艺在中等温度范围内仍保持相对高效,因为其单位能耗较低(15~20 kW·h/m3),比必须在高温下操作的常规结晶工艺(~30 kW·h/m3)的能耗要低[6]。当然,由晶体颗粒沉淀引起的膜潜在污染是一个重要问题。高盐废水中含有的不同盐类会引起不同的介稳区宽度,并且当浓度波动达到成核障碍时,容易诱导膜表面的结晶[18]。因此,长期稳定连续的MDC 工艺仍然有待发展,目前MDC 只能以中等和小规模批量生产。然而,随着高通量膜的发展[20]和MDC 工艺的改进[61],分离效率和操作稳定性获得改进,这将提高MDC在废水处理领域的工业可行性。

3.3 蛋白质结晶和仿生晶体超结构制备

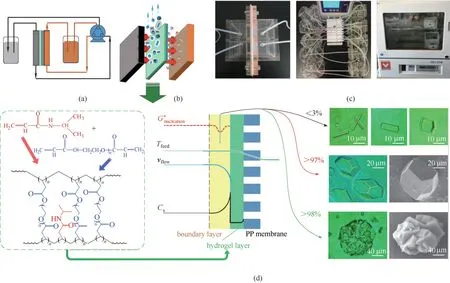

连续、高选择性制备特定形貌、晶型、粒度特征的生物大分子晶体,对蛋白质结构解析、高端生物医药制备等具有重要意义。研发精准的结晶调控技术和连续化制备平台是这一领域的研究核心和关键瓶颈[62−64]。解决蛋白质结晶问题需要一种优化的结晶方法,以应对包含柔性结构域和连接基团的蛋白质异构现象的问题[65−66]。这种方法需要考虑晶体质量、结晶时间、效率、重复性和蛋白质需求量。庞鸿宇等[67−68]较早开展了MDC应用于生物大分子结晶的实验研究。与传统工艺相比,复合膜界面和膜蒸馏技术可以在较低蛋白浓度下增强成核作用而更有效地提高结晶过程的效率[14,21]。这种蛋白质结晶的方法可以适用于制备特定的晶体。Di Profio等[11]提出将水凝胶复合膜(HCMs)用作合成CaCO3多级结构的平台。HCMs 的使用增强了传质控制效果,可以很好地控制CO2扩散速率和CaCO3反应结晶过程的过饱和度(图12[11])。

图11 在MDC中同时进行EG、有机含盐废水的回收和结晶控制:实验装置(a);重复实验下渗透通量、EG和NaCl截留率(b);通过MDC和真空蒸发结晶(VEC)获得的晶体颗粒性质的比较(c)[58]Fig.11 Simultaneous recovery and crystallization control of EG and organic saline wastewater in MDC:experimental device(a);permeation flux,EG and NaCl rejection rate under repeated experiments(b);comparison of the properties of crystal particles obtained by MDC and vacuum evaporation crystallization(VEC)(c)[58]

图12 水凝胶复合膜调控生成的不同CaCO3晶体SEM图[11]Fig.12 SEM images of different CaCO3 crystals generated by hydrogel composite membrane[11]

图13 HCMs膜结晶流程示意图(a);膜组件单元分解示意图(b);多通道连续实验平台(c);PEGDA−NIPAM HCMs的晶体成核调控及高选择性生长机理与实验结果(d) [69]Fig.13 Schematic diagram of HCMs membrane crystallization process(a);schematic diagram of membrane module unit decomposition(b);multi−channel continuous experiment platform(c);crystal nucleation regulation and highly selective growth mechanism and experimental results of PEGDA−NIPAM HCMs(d)[69]

Wang 等[69]采用界面聚合反应控制方法,成功构建了具有不同微观结构的水凝胶复合膜(PEGDA−NIPAM HCMs),应用于模型蛋白溶菌酶结晶。不同于PP 膜和PEGDA 自聚水凝胶膜结晶平台制备的晶体产品(棒状、片状混合形貌,平均粒径仅为20 μm),PEGDA−NIPAM HCMs 制备的晶体具有极高的形貌和尺寸选择性:既实现了晶面生长完整的拟球体晶形的高选择性制备(选择性>97%),又通过调控温度、pH,制备出全新的具有多向生长特征的“花形”晶体,粒径达120 μm,选择性>98%(图13[69])。以上研究对强化难成核的生物大分子体系结晶过程有较重要意义[70−71]。

4 结 论

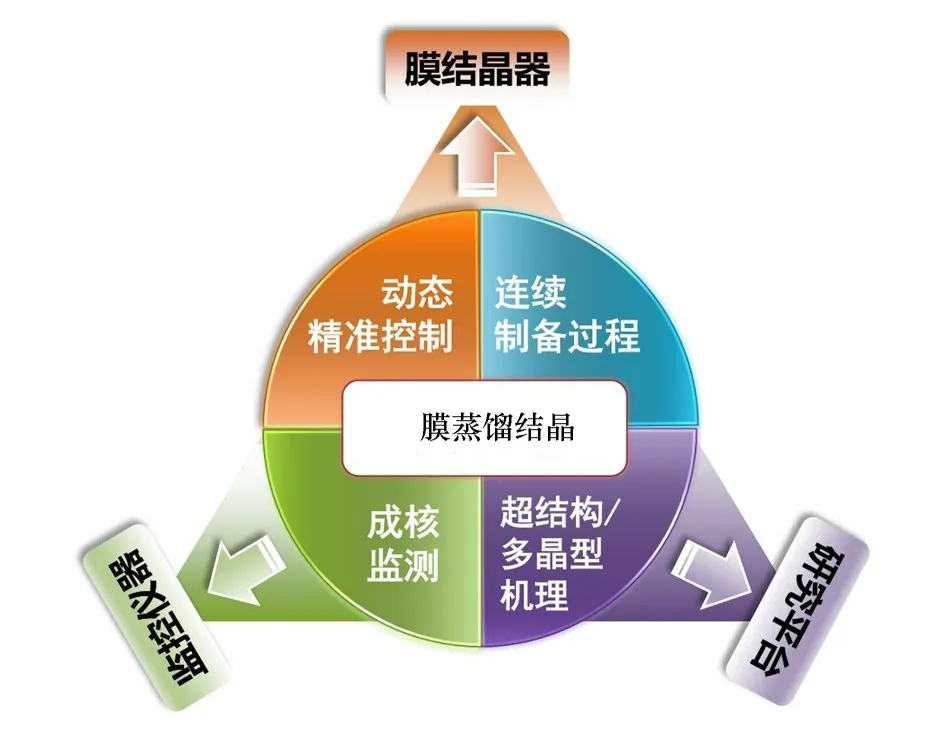

MDC 具有和MD 一样低能耗、低成本、高效、环保等优点,预计将来会在生物、医药、精细化学品等领域研究中发挥引领作用。MDC 可以通过提供异相成核界面来促进成核,建立新型成核监测、调控机制;涉及极化效应的膜界面边界层传质机理对MDC 过程优化、晶体连续精准制备有决定性影响。图14 系统地展示了MDC 的重要理论研究进展和进一步发展方向。其中,亟待解决的具体问题如下。

图14 膜蒸馏结晶研究的重要进展和未来发展方向Fig.14 Important progress and further directions of membrane distillation crystallization research

(1)研发面向MDC的专用膜材料,注重开发高强度,使用寿命长,防晶体污染,高通量的膜材料,这也是膜结晶器、相关膜界面成核检测仪器、结晶机理研究平台等装备的核心材料。

(2)利用膜材料的高效传质选择性和成核调控性能,强化结晶过程,提高生产效率,丰富和发展经典化工单元操作的过程强化理论。

(3)将膜组件作为连续膜结晶器,解决MDC过程连续和放大应用的工程基础问题,降低由结晶沉积引起的膜污染风险。对产品质量有严格要求的如蛋白类药物、精细化学品等有重要工业意义。