渗碳方法对滚珠丝杠轴组织与性能的影响

2020-09-26李炎铮闵永安

陈 荣 李炎铮 黄 新 闵永安

(1.上海汇众汽车制造有限公司,上海 200122; 2.省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444;3.上海大学材料科学与工程学院,上海 200444)

汽车的轴类零件通常采用中碳钢制造并进行调质处理[1],兼具较高的强度和韧性。感应淬火可进一步提高调质件的表面硬度,改善其使用性能。低碳低合金钢零件渗碳淬火后表面硬度高、心部韧性好[2],尽管其材料和工艺成本高于传统的调质处理钢,但从节能减排的角度看,具有轻量化优势的渗碳汽车零件更有竞争力[3- 4]。零部件的高负荷、小型化是汽车轻量化的有效途径[5]。

目前,国内外批量生产的汽车零件广泛采用密封箱式炉控制气氛渗碳[6]。近年来,随着环保要求的提高和真空渗碳设备的快速发展[7],对汽车零件进行真空渗碳的研究和应用日益广泛[8]。

滚珠丝杠轴是新能源车电动助力刹车系统的重要传动件,要求具有很高的表面硬度和良好的心部韧性[9]。本文试验研究了经气体渗碳、真空渗碳的滚珠丝杠轴的组织和力学性能,目的是探究适用于滚珠丝杠轴的渗碳方法。

1 试验材料与方法

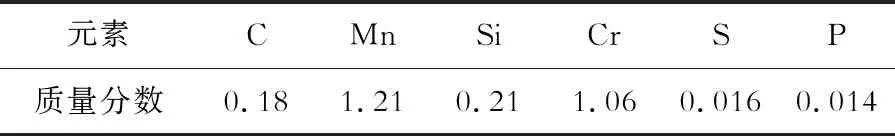

采用直径30 mm的16MnCr5钢棒材试制某型滚珠丝杠轴,其化学成分如表1所示。

表1 16MnCr5钢滚珠丝杠轴的化学成分(质量分数)

经过切削加工的滚珠丝杠轴分别在密封箱式炉和真空炉中进行930 ℃渗碳,气体渗碳介质为氮- 甲醇气氛,渗碳后油淬;真空渗碳介质为乙炔,渗碳后高压气淬。滚珠丝杠轴渗碳、淬火后均在180 ℃回火2 h。

在渗碳的滚珠丝杠轴中部线切割包含一个滚道的半圆环试块,如图1所示,并制备金相试样(用体积分数为4%的硝酸酒精溶液腐蚀)。采用Nikon- LV150光学显微镜观察滚珠丝杠轴外圆面、滚道、凸缘和基体的显微组织。在抛光态观察不同方法渗碳的滚珠丝杠轴外圆面渗层的内氧化情况。

采用MH3型显微硬度计连续测定滚珠丝杠轴外圆(图1中A- A′)和滚道(图1中B- B′)截面的硬度分布,试验力1 kg,并确定有效硬化层深度。另外,在滚珠丝杠轴表面以下0.15 mm处测5个点的硬度,在滚珠丝杠轴表面以下3 mm处测5个点的硬度,即渗层和基体的硬度。

图1 滚珠丝杠轴取样示意图

2 结果与分析

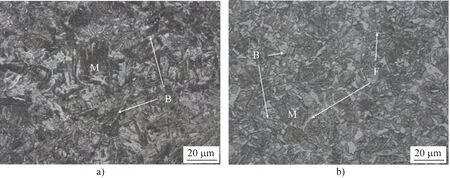

经气体渗碳和真空渗碳的滚珠丝杠轴的渗层组织主要为细针状马氏体和少量残留奥氏体。图2为两种方法渗碳的滚珠丝杠轴外圆面、滚道、凸缘等部位表面以下约0.15 mm处的马氏体组织,真空渗碳丝杠轴的组织中颗粒状碳化物更多。按渗碳层组织图谱[10]评级,气体渗碳滚珠丝杠轴不同部位的马氏体为3~4级,真空渗碳滚珠丝杠轴的马氏体约为3级,且较均匀;两种渗层组织中的残留奥氏体含量约1级(体积分数不超过10%)。

图2 经气体渗碳(a,b,c)和真空渗碳(d,e,f)的滚珠丝杠轴外圆面(a,d)、滚道(b,e)和凸缘(c,f)的显微组织

气体渗碳滚珠丝杠轴表面以下0.15 mm处的硬度为(753±16) HV1,真空渗碳滚珠丝杠轴相同部位的硬度为(717±8) HV1,但更均匀。

气体渗碳的滚珠丝杠轴的基体组织如图3(a)所示,为典型的低碳板条马氏体,局部晶界有少量贝氏体,基体硬度为(392±16) HV1。真空渗碳的滚珠丝杠轴的基体组织如图3(b)所示,与前者有明显差异,板条马氏体更细小,原奥氏体晶界不仅有贝氏体,还有少量块状和条状铁素体。真空渗碳滚珠丝杠轴基体硬度为(311±15) HV1,明显低于气体渗碳的丝杠轴。此外,真空渗碳丝杠轴的基体组织比气体渗碳丝杠轴的略细。

图3 经气体渗碳(a)和真空渗碳(b)的滚珠丝杠轴的基体组织

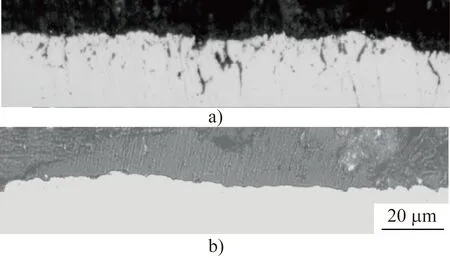

气体渗碳滚珠丝杠轴的表层有明显的沿晶界分布且深浅不一的黑色氧化物,深度为12~20 μm,如图4所示。而真空渗碳滚珠丝杠轴的渗层没有类似的沿晶界分布的黑色氧化物。

图4 经气体渗碳(a)和真空渗碳(b)的滚珠丝杠轴近表面的微观形貌

经气体渗碳和真空渗碳的滚珠丝杠轴不同部位渗层的硬度梯度如图5所示。以表面至表面以下硬度为550 HV1处的距离作为有效硬化层,气体渗碳滚珠丝杠轴外圆的有效硬化层深度为0.83 mm,滚道为0.65 mm,二者相差0.18 mm。真空渗碳滚珠丝杠轴外圆的有效硬化层深度为0.85 mm,滚道为0.77 mm,二者相差0.08 mm。可见,真空渗碳丝杠轴的有效硬化层更为均匀。此外,硬度梯度曲线表明,真空渗碳丝杠轴表面以下约0~0.2 mm处的硬度较低,表面以下约0.2~0.5 mm处的硬度反而高于气体渗碳丝杠轴的。真空渗碳硬化层的硬度梯度更为平缓。

图5 两种方法渗碳的滚珠丝杠轴渗层的硬度梯度

3 讨论

3.1 渗碳方法对渗层显微组织和硬度的影响

在采用氮- 甲醇气体渗碳的过程中,通过精确控制强渗和扩散阶段的炉气压力、流量、温度和碳势等参数,可获得硬度高、深度适中的渗层。真空渗碳则是周期性地通入乙炔,以渗碳- 真空扩散方式实现渗碳,本质上为低压气体渗碳,其渗速高于普通气体渗碳[11]。本文两种渗碳方法的温度均为930 ℃,为达到相同的渗层深度,真空渗碳时间更短,因此真空渗碳的16MnCr5钢原奥氏体晶粒更细小,表现为马氏体基体组织更细小。

图2渗碳层组织对比表明,与气体渗碳丝杠轴相比,真空渗碳丝杠轴渗碳组织中较多的碳化物可能源于渗碳后较低的预冷速度,使得其淬火马氏体含碳量较低;此外,真空渗碳后高压气淬的冷却强度远小于气体渗碳后的油冷,导致较多的残留奥氏体,所以渗层硬度略低于气体渗碳的丝杠轴。

因合金元素含量较少,16MnCr5钢的淬透性较低,高压气淬的冷却速率较小,滚珠丝杠轴中奥氏体不能完全转变为马氏体而出现铁素体。气体渗碳的滚珠丝杠轴采用油淬,晶界未出现铁素体,因此气体渗碳的滚珠丝杠轴的基体硬度明显较高。

3.2 渗碳方法对内氧化的影响

气体渗碳的滚珠丝杠轴渗层有12~20 μm的黑色内氧化层,这是渗碳介质甲醇中的氧与16MnCr5钢中的Si、Mn等易氧化元素发生反应所致。Si、Mn沿晶界的选择性氧化倾向大于Fe的氧化倾向,从而发生内氧化[12]。真空渗碳气氛为具有还原性的低压乙炔裂解气氛,仅含微量的氧,渗层未发生明显的内氧化。

此外,气体渗碳时零件表面的Si、Mn等提高淬透性的元素被氧化形成氧化物[13],滚珠丝杠轴渗层局部淬透性下降而可能出现非马氏体组织,进一步降低渗层的硬度。

3.3 零件几何形状对渗碳效果的影响

气体渗碳过程中,炉压始终为正压。渗碳气氛沿轴向流经(层流)滚珠丝杠轴表面时,其外圆面能持续均匀地得到新鲜渗碳气氛。但由于可能会出现局部紊流,内凹的滚道表面不能获得足够的新鲜渗碳气氛(如图6(a)所示),渗碳效果比外圆面差。因此,气体渗碳的滚珠丝杠轴滚道的有效硬化层深度明显小于外圆面。真空渗碳是通入乙炔渗碳气氛渗碳-抽真空的脉冲式循环过程[14- 15],炉压始终为负压,在下一个循环通入乙炔前,滚道残留的气氛很少,难以阻碍渗碳气氛的流通(如图6(b)所示),滚道表面获得的新鲜渗碳气氛与外圆面无明显差异,因此真空渗碳的滚珠丝杠轴的有效硬化层更均匀。

图6 气体渗碳(a)和真空渗碳(b)过程中炉内气氛流过滚珠丝杠轴表面的示意图

气体渗碳时,工件形状、装炉方式等会影响新鲜渗碳气氛在工件不同部位的均匀流动,从而影响渗层的均匀性。而真空渗碳过程中,由于脉冲式抽真空,废气易于排出,新鲜渗碳气氛能均匀流经零件的不同部位,因此渗层较均匀。

4 结论

(1)气体渗碳和真空渗碳的滚珠丝杠轴的渗层组织主要为细针状马氏体和少量残留奥氏体,表面硬度均高于700 HV1,渗层深度大于0.65 mm。真空渗碳的滚珠丝杠轴基体组织中有铁素体,基体硬度低于气体渗碳的滚珠丝杠轴。

(2)气体渗碳的滚珠丝杠轴渗层有12~20 μm厚的内氧化层,真空渗碳的滚珠丝杠轴渗层没有发生内氧化。

(3)真空渗碳的滚珠丝杠轴滚道和外圆面的渗层深度差异小于气体渗碳的滚珠丝杠轴,工件的几何形状对渗层均匀性的影响较小。