中钛型钒钛磁铁矿矿焦混装试验研究

2020-09-26甄常亮张巧荣师学峰韩伟刚

王 彬 赵 凯 沙 毅 甄常亮 张巧荣 师学峰 韩伟刚

(1.华北理工大学 冶金与能源学院,河北 唐山 063210; 2.河钢股份有限公司承德分公司,河北 承德 067102)

钒钛磁铁矿是以铁(Fe)、钒(V)、钛(Ti)元素为主,并含有诸多有用元素(钴、镍、铬、钪、镓等)的多元共生铁矿。由于Fe、Ti紧密共生,V以类质同象赋存于钛磁铁矿中,所以称为钒钛磁铁矿[1- 3]。我国钒钛磁铁矿储量丰富,主要分布在四川攀枝花——西昌、河北承德等地区,其中攀西地区的钒钛磁铁矿储量超过1×1011t,承德地区储量近8×1010t[4- 7]。因此,高效开发和利用钒钛磁铁矿对钢铁工业发展和国民经济的增长具有深远意义。

矿焦混装是指除矿石与焦炭层状布料外,还用焦丁代替部分焦炭(或碎焦)混合到矿石层中的一种技术[8]。焦丁混装入炉不仅可以代替部分焦炭,达到节焦节能的目的,同时还对炉料的软熔滴落性能、料层透气性及V的收得率有重要影响。JFE和RWTH大学均通过试验证实,随着矿焦混装比的升高,料层压力降减小,高炉生产率提升。JFE通过Ergun和Sugiyama公式分别计算了软熔带的透气阻力[9],得出随着矿焦混装比的升高,软熔带透气性得到改善。RWTH大学通过试验证明[10],采用矿焦混装技术有利于促进烧结矿的还原,而小块焦的比表面积大、反应活性高,可保护大块焦,减少其溶损损失。

目前针对钒钛磁铁矿矿焦混装的研究多集中在高钛型钒钛磁铁矿,而中钛型钒钛磁铁矿的研究则相对匮乏。为解决高炉冶炼中钛型钒钛磁铁矿过程中料层透气性差、V收得率低等问题,本文以合作企业现场烧结矿、球团矿和焦炭为原料,按照现场焦炭负荷模拟高炉内升温制度和气氛进行了矿焦混装熔滴试验,研究不同矿焦混装率对中钛型钒钛磁铁矿炉料的熔滴性能和V收得率的影响,为实现中钛型钒钛矿的高炉强化冶炼、提高V收得率提供理论依据。

1 试验内容及步骤

1.1 试验原料

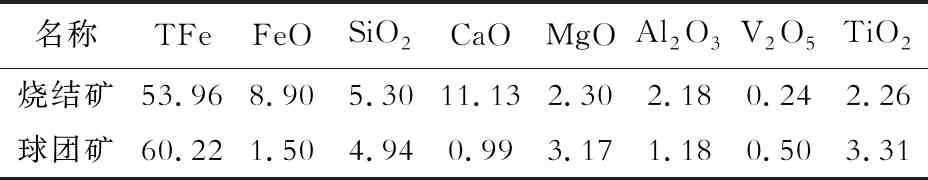

试验原料为合作企业现场钒钛烧结矿和球团矿,化学成分如表1所示,粒度为10~15 mm。

表1 试验原料的化学成分(质量分数)

1.2 试验设备及方法

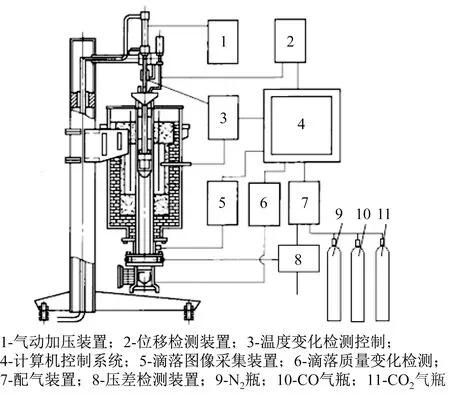

试验所用设备为东北大学自制的RSZ- 03型熔滴炉,其基本组成如图1所示。

图1 RSZ- 03型铁矿石高温荷重还原熔滴试验装置示意图

试验步骤为:

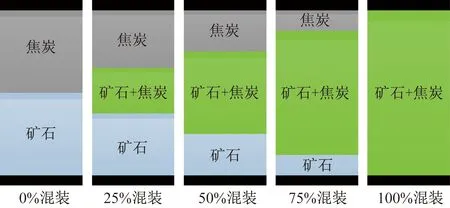

(1)装料:中立式电炉内装有内径为75 mm的石墨坩埚,初始含铁炉料总质量为500 g,焦炭负荷为3.33 g/g,含铁炉料的上下均为焦炭层,下层焦炭60 g,上层焦炭需根据焦炭负荷进行折算。烧结矿配比为75%,球团矿配比为25%,将烧结矿和球团矿的混合炉料与焦炭按不同配比进行混合。具体装料方式如图2所示。

图2 矿焦混装装料的示意图

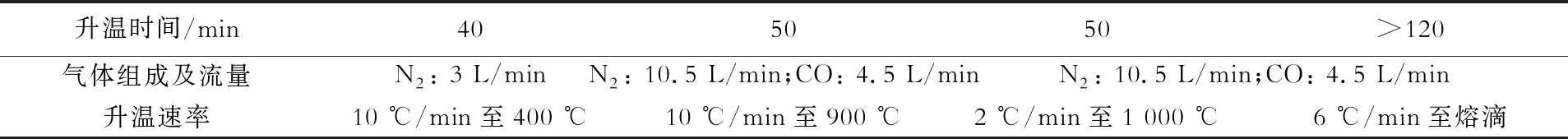

(2)综合炉料的熔滴性能测试:试验采用三段变温升温制度,即0~900 ℃升温速率为10 ℃/min,900~1 000 ℃升温速率为2 ℃/min,1 000 ℃以上升温速率为6 ℃/min。为保证试验条件一致,炉温升至1 550 ℃后恒温15 min,之后3 h内继续通冷却水和N2保护。待炉体完全冷却后,关闭冷却水和N2,将滴落物取出,称重和成分分析。具体升温制度及气氛条件列于表2。

表2 熔滴试验条件

为定量评价不同矿焦混装率下综合炉料的软熔性能,定义了以下特征温度:T10和T40分别为试样收缩率为10%和40%时的温度,TS和TD分别为熔化开始温度(压差陡升温度)和滴落温度:T40-T10为软化区间温度,TD-TS为熔化区间(软熔带)温度;△Pmax为最高压差[11]。

2 矿焦混装对熔滴性能的影响

2.1 软化性能

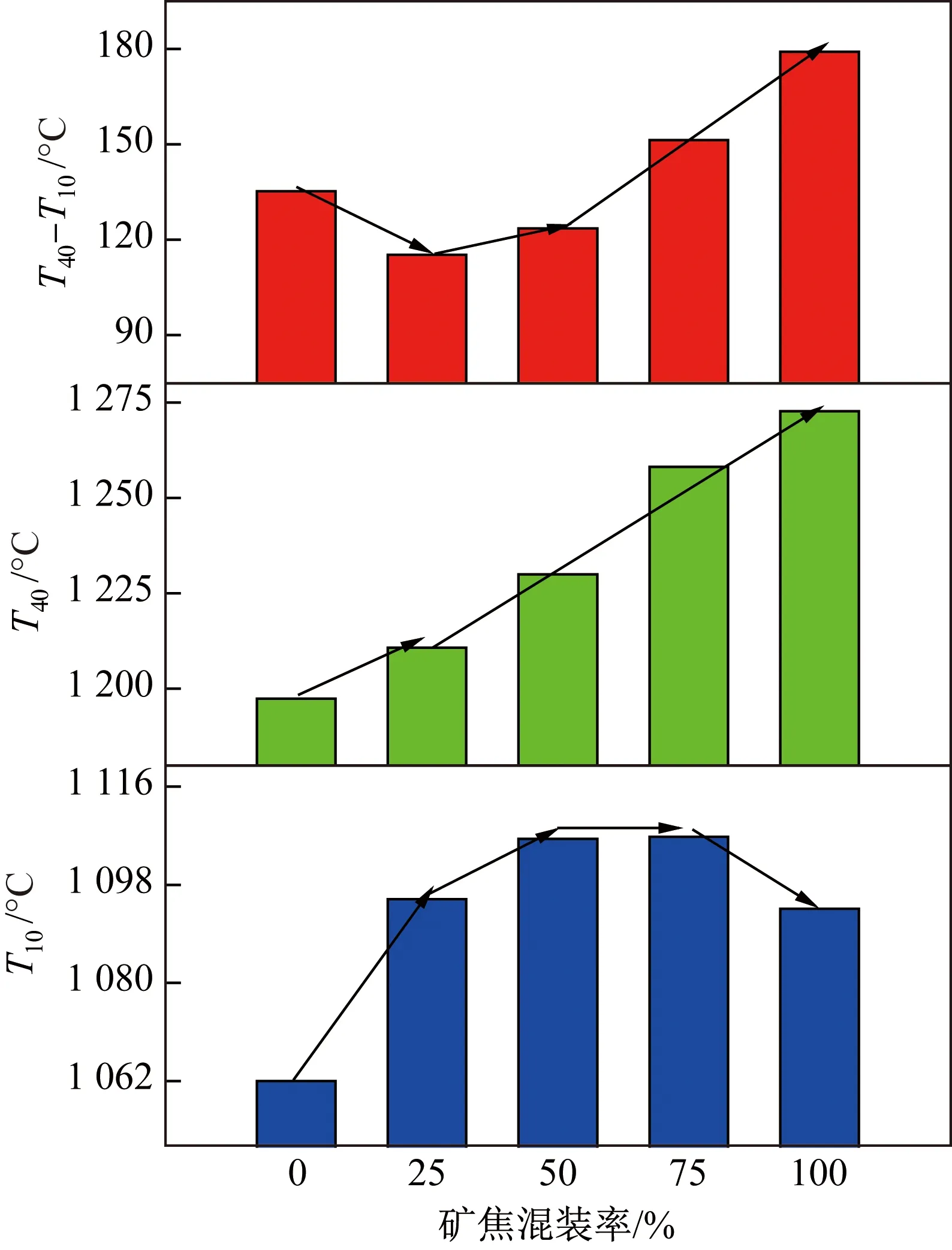

矿焦混装率对钒钛磁铁矿综合炉料软化性能的影响如图3所示。当混装率为0%时,软化开始温度T10较低,为1 062 ℃,软化终了温度T40为1 197 ℃,软化区间T40-T10为135.3 ℃;随着混装率的增加,T10基本在1 090~1 110 ℃之间,T40从1 210 ℃逐步上升至1 273 ℃,软化区间T40-T10变化较大,从115 ℃逐步升高至179 ℃。就高炉冶炼中钛型钒钛磁铁矿而言,在适当范围内,软化区间加宽能够优化气-固相还原反应条件,有利于铁矿石的还原。因此,当混装率低于50%时,综合炉料的软化性能随矿焦混装率的增加而逐渐改善。

图3 矿焦混装率对综合炉料软化性能的影响

2.2 熔化性能

矿焦混装率对钒钛磁铁矿综合炉料熔化性能的影响如图4所示。随着混装率的增加,综合炉料的熔化开始温度TS呈先升高后降低的趋势,从1 238 ℃逐渐升高至1 359 ℃;滴落温度TD先小幅度降低后再升高;层装时熔化区间TD-TS与混装率为25%和50%时相差不大,混装率为50%时熔化区间最宽,为149 ℃,当混装率超过50%后,熔化区间明显变窄,混装率为75%时最窄,为62 ℃。从层装到混装的过程中,当混装率超过50%时,料柱中透气性极差的熔化区间均变窄,但不同混装率的熔化区间差别较大。

图4 矿焦混装率对综合炉料熔化性能的影响

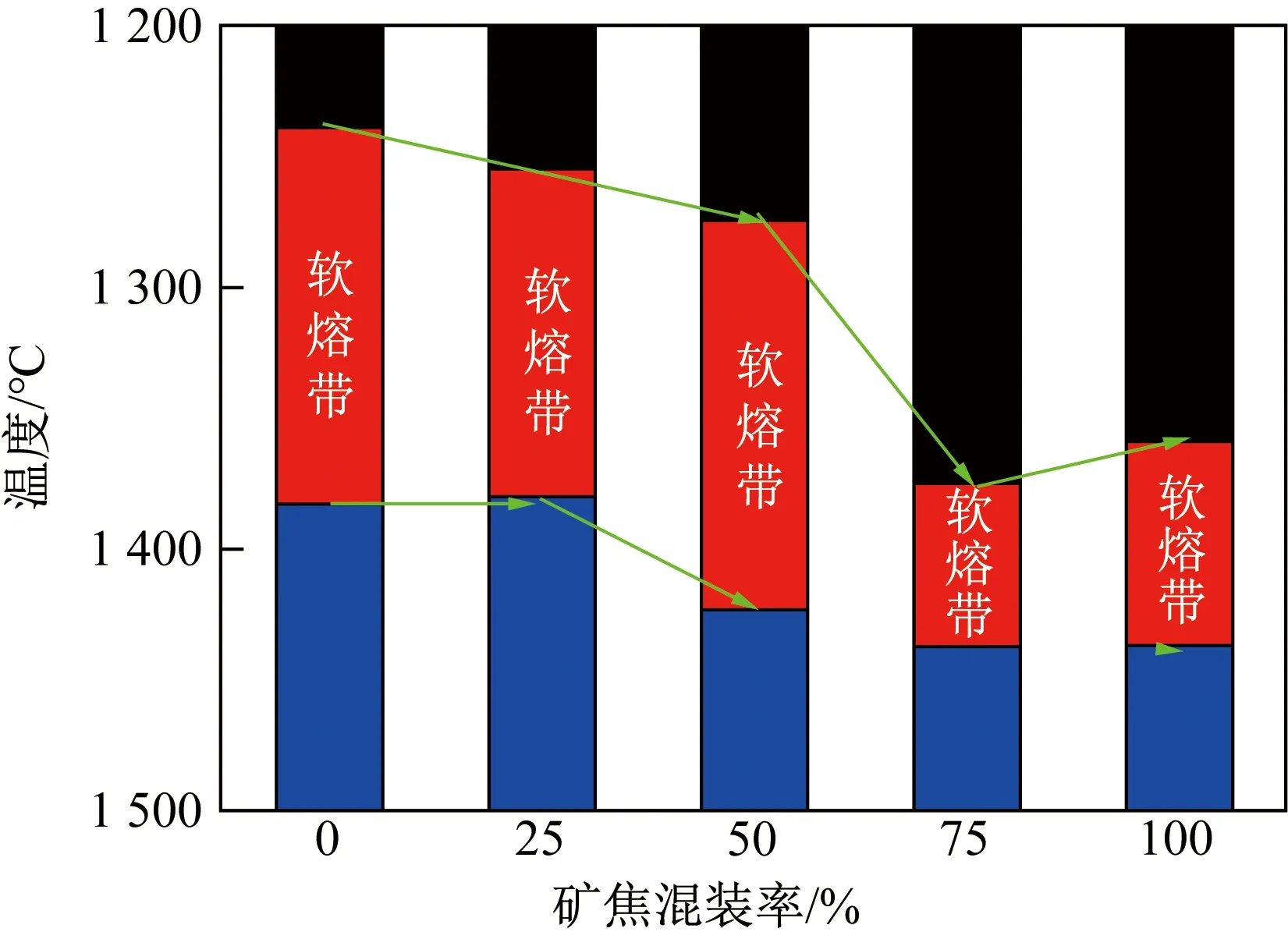

2.3 软熔带位置及收缩率

矿焦混装率对钒钛磁铁矿综合炉料软熔带位置的影响如图5所示。与层装相比,混装时炉料的软熔带区间明显变窄,软熔带变窄能够有效改善料柱的透气性。此外,混装时软熔带位置明显下移,软熔带的下移扩大了间接还原区间,降低了含铁物料的直接还原度,有利于强化高炉冶炼,节约焦炭。

图5 矿焦混装率对软熔带位置的影响

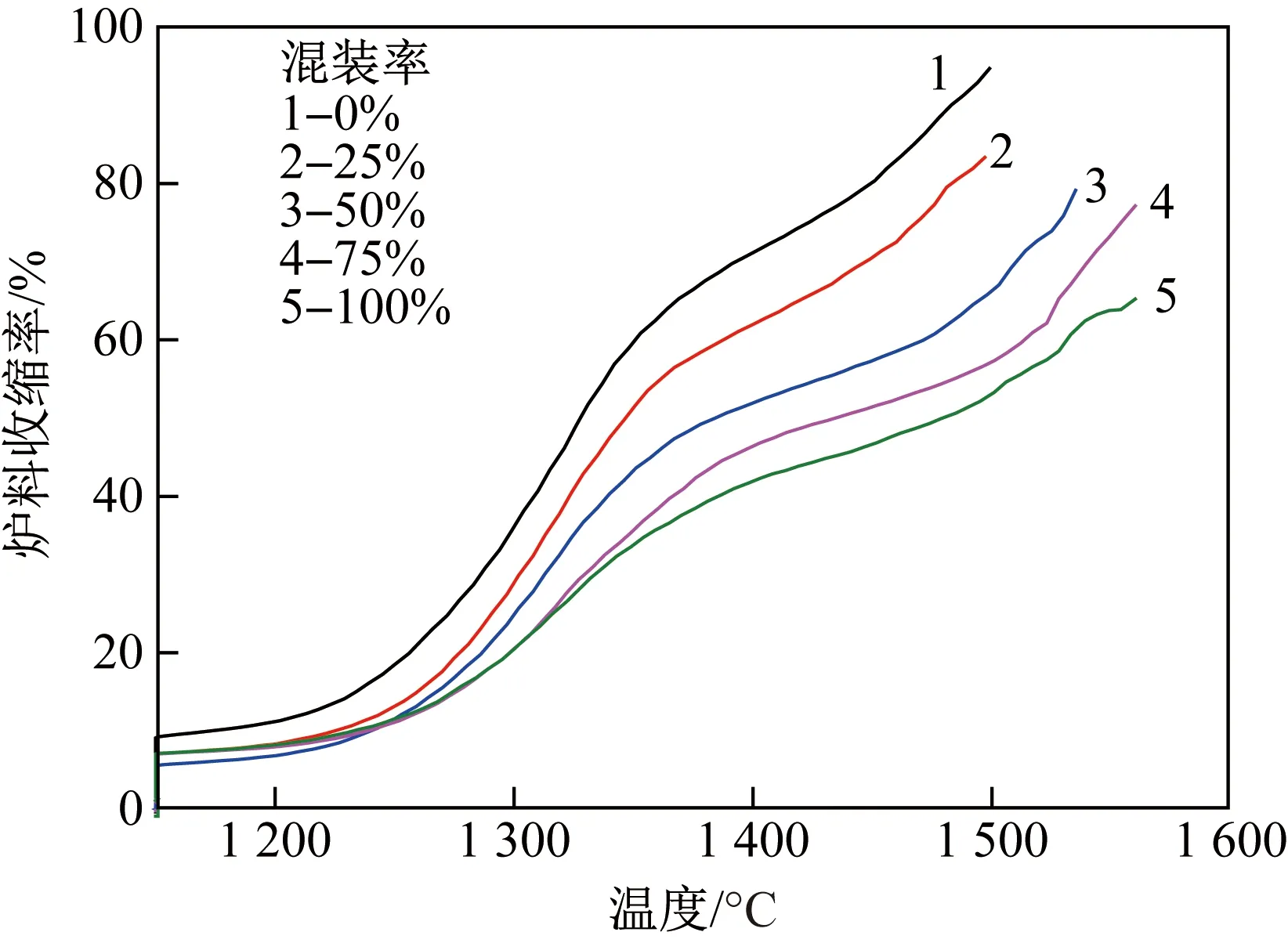

矿焦混装率对钒钛磁铁矿综合炉料收缩率(试验过程中炉料变化高度与原始高度的比例)的影响如图6所示。随着混装率的增加,矿石软熔时,同一温度所对应的料柱收缩率变小。这主要是因为混装焦炭对矿石层的离散作用以及强化高温浮士体还原,使软熔层滞留渣量减少以及熔滴层温度区间变窄[12]。

图6 矿焦混装率对综合炉料收缩率的影响

2.4 透气性

综合炉料熔滴性能总特征值S越小,表示料层透气性越好。总特征值S的计算公式为:

(1)

式中:TD为滴落温度,℃;TS为熔化开始温度,℃;pm为任一温度T时的压强,Pa;Δps为熔化开始时的压差,Pa。

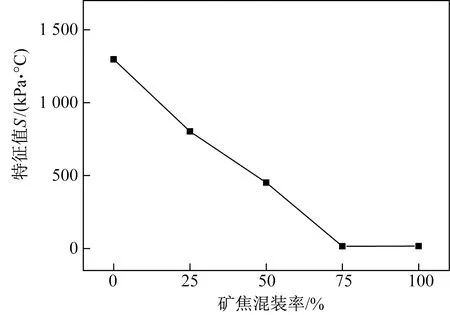

矿焦混装率对钒钛磁铁矿综合炉料熔滴性能总特征值S的影响如图7所示。可以看出,提高矿焦混装率,总特征值S明显减小,料柱透气性显著改善。但当矿焦混装率达到75%后,总特征值S基本不变。说明矿焦混装能改善料柱的透气性。这是由于矿焦混装率提高,混装焦丁的局部骨架作用及对矿石层的离散作用明显,综合炉料压差逐渐降低且熔化区间逐步变窄,在这些因素的综合作用下料柱透气性得到明显改善。

图7 矿焦混装率对综合炉料熔滴性能总特征值S的影响

2.5 混装率对钒迁移的影响

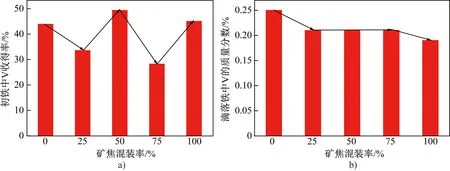

对熔滴试验的滴落物(渣铁混合物)进行高温熔分,再对熔分后的渣铁进行化学分析。矿焦混装率对初铁中V收得率(滴落铁中V的质量与原矿石中V总质量的比)滴落铁中V含量的影响如图8所示。从图8(a)可以看出,当混装率为50%和100%时,V的收得率较层装布料时有所提高。但当混装率为25%和75%时,V的收得率下降。从图8(b)可以看出,层装布料时滴落铁中V的质量分数最高,达到0.25%,而混装率为25%、50%和75%时V的质量分数为0.21%,混装率为100%时V的质量分数最低,仅为0.19%。混装率为50%和100%时,滴落铁中V含量有所下降,是因为滴落铁质量增加,同时V收得率提高,但是滴落铁质量影响更大。

图8 矿焦混装率对初铁中V收得率(a)和滴落铁中V含量(b)的影响

对滴落的初渣进行成分分析,结果如表3所示。可以看出,相较于层装布料,混装率为25%和75%时,渣中TiO2含量均比0%混装布料所得渣中TiO2含量高。

表3 滴落渣化学成分

通过热力学计算得到:

TiO2+3C = TiC+2CO

(2)

ΔGθ=524 130-333.55T(J/mol)

(3)

(4)

ΔGθ=379 189-257.54T(J/mol)

(5)

上述反应所生成的TiC和TiN以Ti(C,N)固溶体的形式分散于渣相中,部分被还原出的Ti进入铁相,部分以TiC或TiN的形式存在。

还原生成Ti(C,N)的TiO2临界质量分数可通过渣中aTiO2确定:

(6)

在假设TiC和TiN生成理想固溶体Ti(C,N)的条件下:

(7)

得出:

(8)

热力学计算结果表明:在渣- 铁界面生成Ti(C,N)完全可能,并且渣中TiO2含量越高,生成Ti(C,N)趋势越明显。Ti(C,N)的大量形成使炉渣黏度降低,不利于V向初铁中迁移。

同时动力学研究表明:V还原受渣中V离子的扩散步骤控制。通过FactSage7.1热力学软件计算得到渣成分所对应的相图(图9)。从图9可以看出,混装率为50%所得渣相熔点比混装率为0%和25%所得渣相的低,即混装率为50%时,渣的动力学条件更有利于V的还原。

图9 SiO2- Al2O3- CaO- MgO四元相图

综上所述,随着矿焦混装率的升高,软化区间先变窄后逐步加宽,熔化区间呈先变窄后加宽、再变窄后再加宽的趋势。混装布料相较于层装布料软熔带变窄且位置下移,料柱透气性随混装率的增加而逐渐改善。此外,随着矿焦混装率的升高,初铁中V收得率的变化呈“W”状,滴落铁中V含量有所下降。因此,适宜的矿焦混装比有利于改善钒钛磁铁矿的熔滴性能,也有利于初铁中V收得率的提高。在本文试验条件下,最佳混装率为50%。

3 机制分析

3.1 矿焦混装对软熔性能的影响

在矿焦混装布料条件下,焦炭对矿石的支撑作用导致料柱收缩减缓,T10、T40均有所升高。但由于矿焦接触条件改善,增强了Fe的还原反应,在两者共同作用下,软化区间呈先变窄后逐渐加宽的趋势。矿焦混装布料强化了高温浮士体还原,使渣相熔点升高,同时焦炭与矿石接触条件得到改善,强化渗碳作用,铁的熔点降低,在两者共同作用下,熔化区间变化呈试验所示结果。

3.2 矿焦混装对软熔带及透气性的影响

从能量平衡原理分析可以得出,软熔带宽度与传热面积和传热系数成反比,与煤气流速成正比。矿焦混装布料改善了煤气流与软熔体之间的传热条件,提高了传热效率,所以软熔体宽度明显变窄,呈非致密的和透气性良好的薄壳状。矿焦混装布料使多孔的焦炭对矿层产生离散作用,同时强化浮士体的还原,以致熔滴区间渣量减少,软熔带呈非致密的和透气性良好的薄壳状(图10),故随着矿焦混装率的增加,料柱透气性改善。而混装超过75%后,焦炭对矿石的离散和强化浮士体还原作用达到最大,透气性基本不变。

图10 布料方式对气流的影响

3.3 矿焦混装对V在渣铁中迁移的影响

热力学计算结果表明:V比Si、Ti更容易还原,即V的起始还原温度较低。采用混装布料优化了矿焦接触条件,同时强化了高温还原反应。从试验结果看,钒的收得率与混装比不呈线性变化,这是因为控制钒还原的限制性步骤为渣中钒离子的扩散。随着初渣中TiO2含量的增加,在一定反应时间内,渣中Ti(C,N)含量也增加,急剧恶化了渣铁界面的传质条件,阻碍了钒向铁中的迁移。从初渣的化学成分看,混装率为50%和100%时,TiO2含量较少,所以V的收得率较高。综合两者的共同影响,混装率为50%时V的收得率最高。

4 结论

(1)适宜的矿焦混装比能改善中钛型钒钛磁铁矿料柱的软熔滴落性能,若仅考虑软熔滴落性能,适宜的混装率为75%。

(2)在适当范围内,软化区间加宽能优化气- 固相还原反应条件,促进铁矿石的还原。因此,当矿焦混装率低于50%时,综合炉料的软化性能随混装率的提高而逐步改善。从层装到混装的过程中,当混装率高于50%时,料柱中透气性极差的熔化区间变窄,但不同混装率的熔化区间差别较大。采用矿焦混装方式布料时,软熔带区间明显变窄且位置下移。提高矿焦混装率,总特征值S明显减小,料柱透气性显著改善。

(3)随着矿焦混装率的增加,V的收得率呈“W”形变化趋势,混装率为50%时V的收得率达到最大,为49.35%。但由于滴落铁质量的增加,滴落铁中V的质量分数相比层装布料时略有下降,为0.21%。