紫铜表面铝系二元共渗层的物相组成与性能研究

2023-08-15王振军汪国才潘万钢尤胜强

王振军,汪国才,程 序,张 诚,潘万钢,尤胜强

(马钢股份特钢公司 安徽马鞍山 243041)

1 实验过程

1.1 样品制备

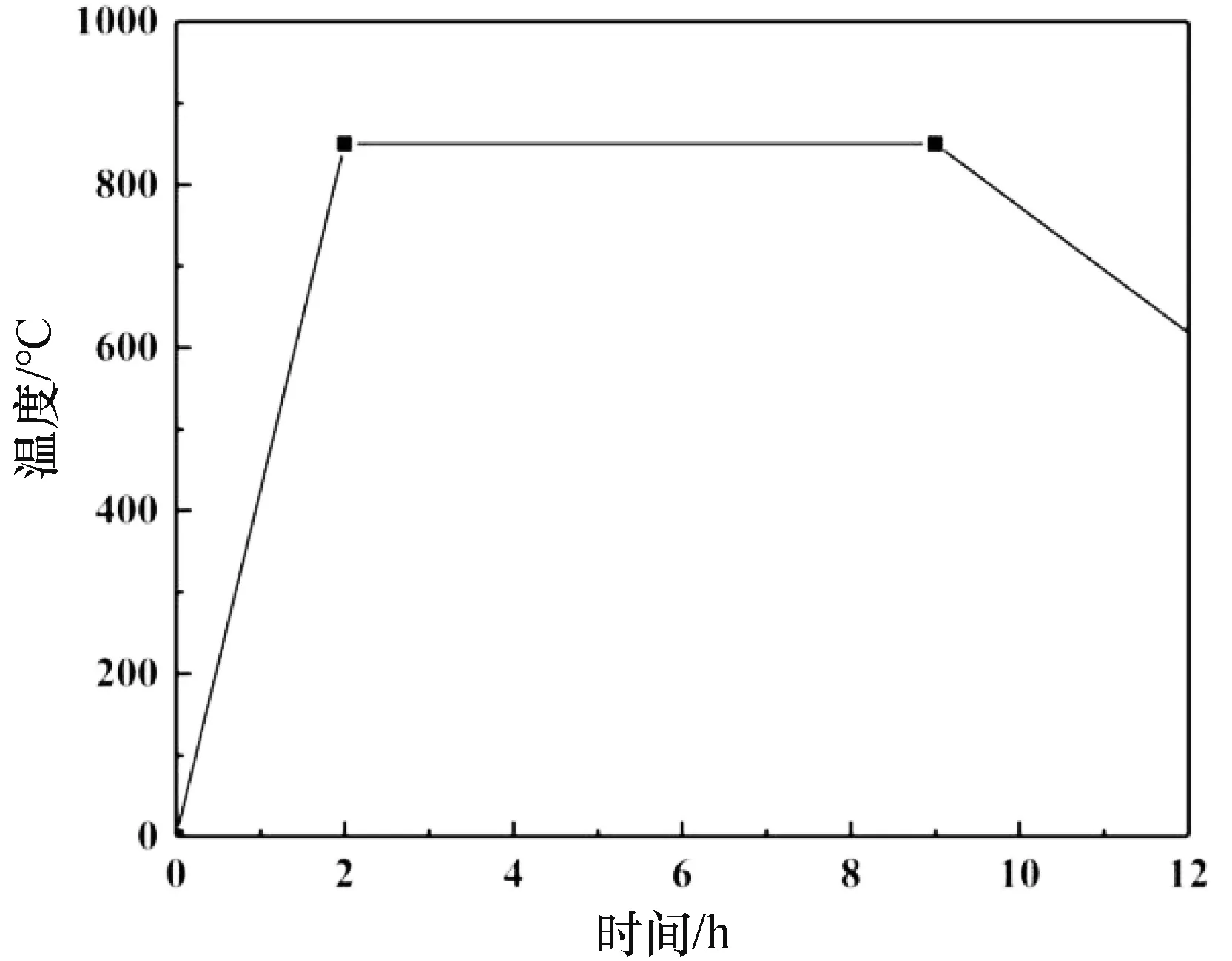

选用纯度为99.9%的紫铜为共渗基体,尺寸为15 mm×15 mm×5 mm。 渗剂选用200 目的纯Al、Co、Fe、Ti、Cr 和Ni 粉;NH4Cl 粉为催化剂;Al2O3为填充剂。 以直径30 mm、高40 mm、厚3 mm 的圆柱形刚玉坩埚作为渗罐。 各个共渗体系中渗剂的配比见表1,将配好的渗剂使用行星球磨仪球磨2 h,以充分均匀混合。 将混合好的渗剂粉末倒入渗罐中,紫铜基体埋在渗罐的中心位置,然后将渗罐加盖并用耐火泥(加水玻璃)密封。 将密封好的渗罐放入马弗炉中,按照图1 所示的升温制度将试样进行共渗处理。 降温结束后取出试样,并用酒精超声清洗后吹干。

图1 共渗过程的升温制度

表1 各种共渗体系下渗剂的配比(wt. %)

1.2 表征与测试

利用扫描电镜(Scanning Electron Microscope)观察各渗层的微观结构。 利用X 射线衍射仪(Bruker AXS D8 Advance,Germany)分析各渗层的物相组成。

利用HVS-1000M 型维氏硬度计测试样品的显微硬度,试验条件:载荷200 g,保压时间10 s。为了比较不同厚度渗层的硬度,从最外层到最内层平均分为8 个维度,每个维度上横向测试10 个硬度点,取平均值作为这个维度上的硬度值。 磨损试验在MMUD-5B 型高温端面摩擦磨损试验机上进行,试验条件:载荷60 N,磨损时间30 min,转速100 r/min。 测试前,将每个试样的测试面打磨至1500 目。 分别记录测试前后的样品的质量,通过磨损失重来评价各渗层的耐磨性。 采用德国耐驰公司出品的LFA 457 型激光导热仪测量各渗层的导热系数,测试样品尺寸:直径为12 mm、厚度为2.5 mm 的圆柱。

2 结果与讨论

2.1 共渗层物相分析

图2(a)展示了Al-Co 渗层横截面的微观结构。 渗层厚度约950 μm,从渗层表面到铜基体方向可分为三层:附着层、扩散层、固溶层。 分别对附着层和扩散层进行物相分析,结果如图2(b)和(c)所示。 附着层中主要包含Al2O3、AlCo、Cu9Al4和Cu 单质相,与标准的Cu 衍射峰相比,Cu 单质相的峰发生了小角度偏移,这说明渗层中存在Cu 基固溶体。 扩散层中包含AlCo、Cu9Al4和Cu 单质相,说明Al 和Co 原子渗入到铜基体后形成了Al⁃Co、Cu9Al4合金相。

图2 (a)Al-Co 渗层截面微观结构;(b)附着层XRD 图谱;(c)扩散层XRD 图谱

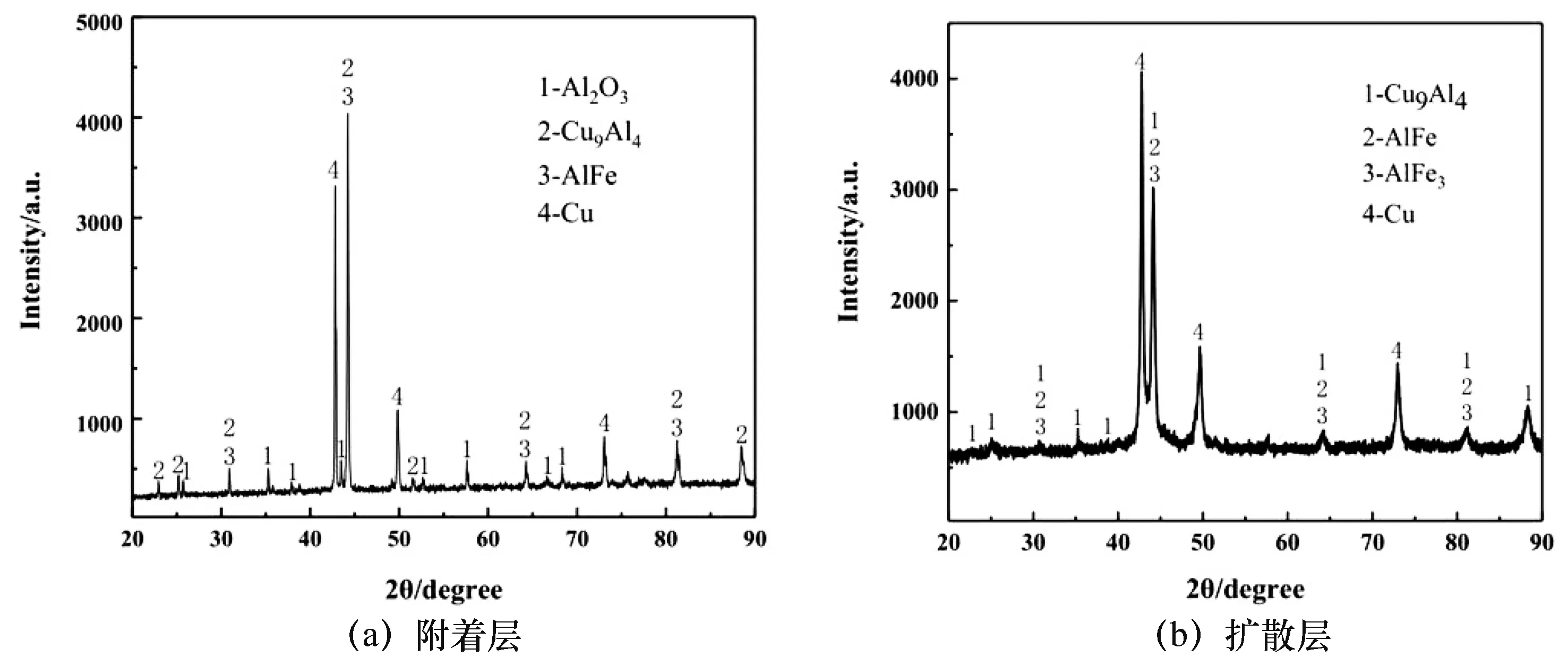

Al-Fe 渗层的厚度约800 μm,附着层和扩散层的物相分析结果如图3 所示。 可以看出附着层中含有Al2O3、AlFe、Cu9Al4和Cu 基固溶体相,而扩散层包含AlFe、AlFe3、Cu9Al4和Cu 单质相。 合金相的形成说明Al、Fe 原子成功的渗入到了铜基体表面。 另外,由于Fe 在Cu 中的固溶度很低(0.3-0.8 wt.%),如果Fe 原子浓度超过此固溶极限就会形成Fe 富集或与Al 原子形成金属间化合物[13],所以渗层中产生了AlFe 和AlFe3合金相。

图3 Al-Fe 渗层物相分析

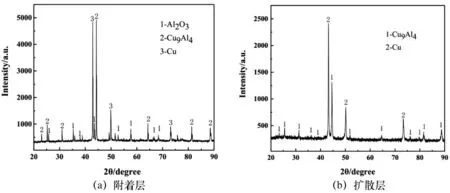

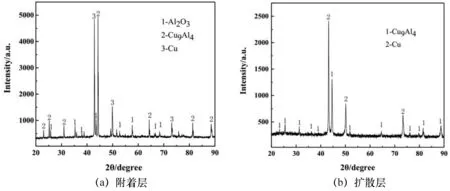

Al-Ti 渗层的厚度约900 μm,附着层和扩散层的物相分析结果如图4 所示。 可以看出渗层中除了Cu9Al4以外没有形成任何的合金相,其原因可能是Ti 原子固溶到Cu9Al4中。 根据XRD 分析结果,Cu9Al4金属间化合物的衍射峰确实发生了小角度的偏移。

图4 Al-Ti 渗层物相分析

Al-Cr 渗层的厚度约1420 μm,附着层和扩散层的物相分析结果如图5 所示。 与Al-Ti 渗层类似,渗层中也发现其他合金相,只发现了少量的Cr单质相。 根据Cu-Cr 相图,Cr 在铜中的溶解度很小,大约只有0.03 wt. %,且随着温度的降低而急速降低。 因此,在降温过程中,渗层中可能会析出少量的Cr 原子,弥散的Cr 原子会阻碍位错的移动而形成弥散强化。

图5 Al-Cr 渗层物相分析

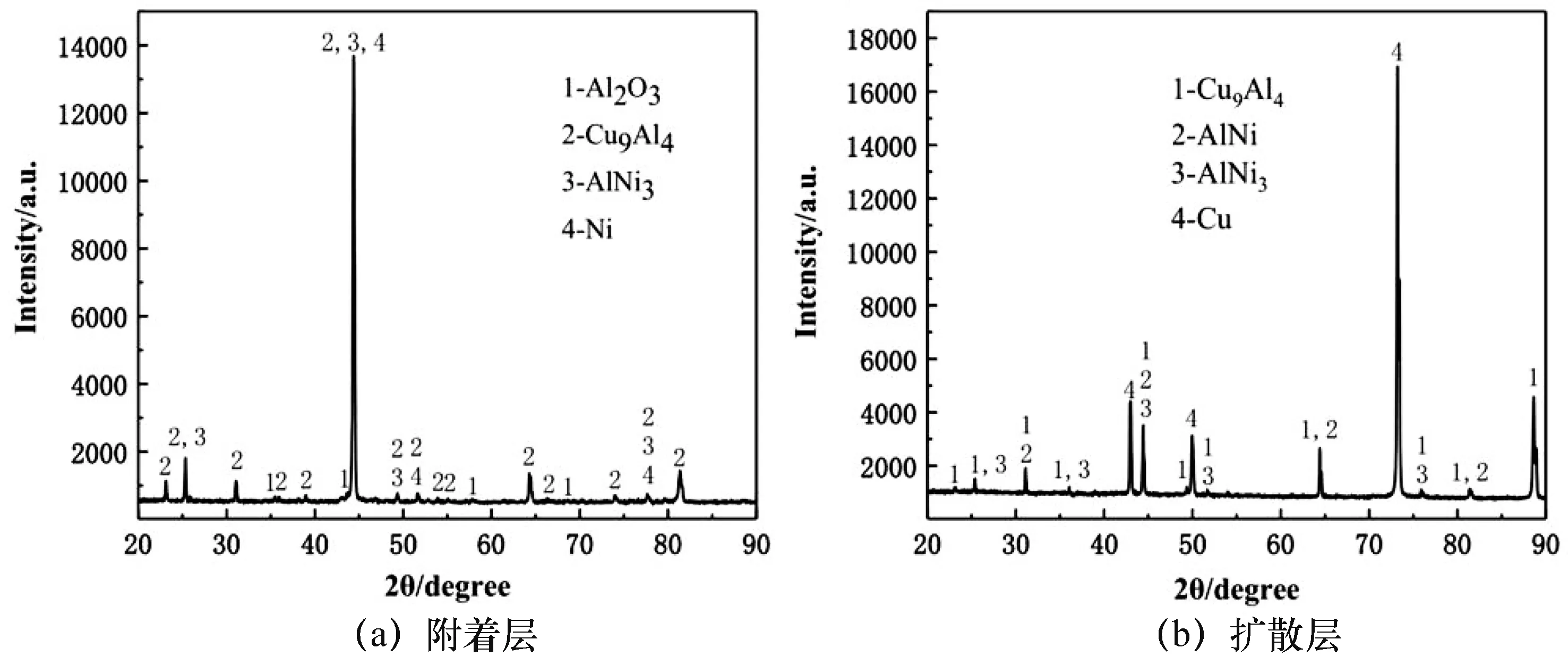

Al-Ni 渗层的厚度约1350 μm,附着层和扩散层的物相分析结果如图6 所示。 可以看出附着层的物相包含Al2O3、AlNi3、Cu9Al4和Ni 单质相,其中Ni 单质相的衍射峰发生了小角度偏移,说明渗层中形成了Ni 基固溶体。 而扩散层中含有AlNi3、Cu9Al4和AlNi 三种合金相,同时含有Cu 基固溶体相。 同样地,Cu 单质相的衍射峰也发生了小角度的偏移,说明产生了Cu 基固溶体。

图6 Al-Ni 渗层物相分析

2.2 共渗层性能对比分析

由于各渗层的厚度不一致,采用相对位置来比较相对硬度,结果如图7 所示。 可以看出每种渗层的显微硬度相对于铜基体都大幅度提高,说明通过共渗处理改善了铜表面性能。 总体来看,Al-Ni 渗层的显微硬度较高,附着层硬度最高达到了460 HV。 附着层硬度值较低的是Al-Ti 和Al-Fe 渗层,可能是由于附着层Al2O3颗粒较少。 在扩散层第一个维度上,Al-Ni 渗层和Al-Cr 渗层都达到了350 HV。 而扩散层显微硬度较低的是Al-Fe 渗层,最高仅250 HV,原因可能是扩散层中形成的合金相较少,亦或是AlFe、AlFe3合金相本身硬度就偏低。 各渗层的固溶层硬度基本相差不大,这是因为固溶层内主要都是Cu 基固溶体。

图7 不同铝系渗层的显微硬度对比

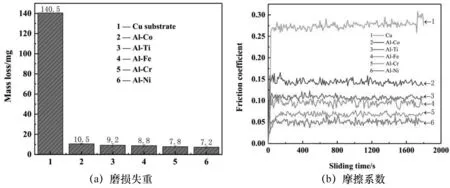

图8 为不同铝系渗层的耐磨性测试结果。 从图8(a)中可以看出铜基体的磨损量比各个渗层的磨损量高很多,说明共渗处理极大改善了铜表面的耐磨性。 对比不同渗层发现Al-Ni 和Al-Cr 渗层的耐磨性较好,磨损量分别为7.2 mg 和7.8 mg。Al-Fe 和Al-Ti 渗层的耐磨性稍微差点,磨损量分别为8.8 mg 和9.2 mg。 耐磨性相对较差的是Al-Co 渗层,磨损量达到了10.5 mg。 从摩擦系数的结果可以看出,渗层的摩擦系数比铜基体的低,且更平稳。 对比各个渗层,摩擦系数较小的是Al-Ni 渗层(0.05),摩擦系数较大的是Al-Co 渗层(0.15)。一般来说,摩擦系数越小,耐磨性越好。 耐磨性差的样品更易粘附于摩擦副上而导致高的摩擦系数。

图8 不同铝系渗层的耐磨性测试结果

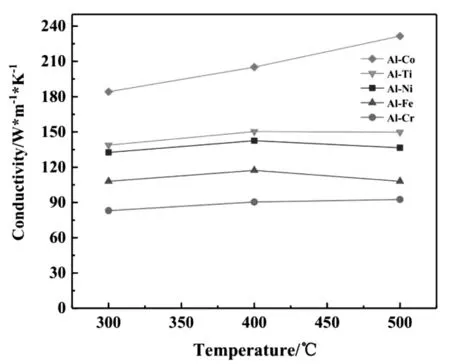

各渗层的导热系数测试结果如图9 所示。 与纯铜的导热系数(400 W/m·K)相比,渗层的导热系数都明显降低,这是因为这些合金元素导热系数均比铜低,渗入到铜基体中必然降低整体的导热性,区别在于降低程度的大小。 一般认为渗层的导热系数越低,对整体的导热系数影响越大。 从结果中可以看出导热性相对较好的渗层是Al-Co 渗层,300 ℃时导热系数为184.24 W/m·K,而500℃时增到了231.55 W/m·K。 其次是Al-Ti 渗层,在300℃-500℃之间其导热系数在145 W/m·K上下摆动。 Al-Ni 渗层的导热系数比Al-Ti 渗层的稍低,其导热性值在137 W/m·K 左右。 导热系数最低的是Al - Cr 渗层, 在500 ℃时只有92.54 W/m·K。

图9 不同铝系渗层的导热率对比

从以上结果可以看出渗层硬度从高到低依次是Al-Ni、Al-Cr、Al-Co、Al-Ti 和Al-Fe,渗层耐磨性从高到低依次是Al-Ni、Al-Cr、Al-Fe、Al-Ti 和Al-Co,渗层导热性从高到低依次是Al-Co、Al-Ti、Al-Ni、Al-Fe 和Al-Cr。 因此,在所有渗层中,Al-Ni 渗层表现出最好的综合性能。

3 结论

1)通过固体包埋渗的方法制备了Al-Co、Al-Fe、Al-Ti、Al-Cr 和Al-Ni 五种渗层,所有渗层从外表面到铜基体可分为三层:附着层、扩散层、固溶层。 渗层总厚度分别为950 μm、800 μm、900 μm、1420 μm 和1350 μm。

2)各渗层中均含有Cu9Al4以及其它合金相,由于合金相的存在,渗层显微硬度和耐磨性相对于铜基体大大提高。 其中Al-Ni 和Al-Cr 渗层表现出较高的显微硬度和耐磨性。

3)由于合金元素的引入,各渗层的导热系数相对于纯铜均下降,但是Al-Co、Al-Ti 和Al-Ni 渗层的导热系数下降幅度较小。

4)Al-Ni 渗层的综合性能最好,其表面附着层显微硬度为460 HV,导热系数在132.534 W/m·K~142.527 W/m·K 之间(300 ℃-500 ℃)。