锅炉用特厚13MnNiMoR钢板的研制

2020-09-26欧阳鑫孙殿东胡昕明邢梦楠

欧阳鑫 孙殿东 胡昕明 王 勇 王 储 邢梦楠

(鞍钢集团钢铁研究院,辽宁 鞍山 114009)

13MnNiMoR钢是中温压力容器用钢,广泛用于石化行业设备,如电站锅炉汽包等。目前,压力容器的单体容量不断增大,需采用性能更好的特厚钢板制造[1- 2]。鞍钢股份有限公司结合现有的工艺装备和生产能力,采用真空电子束焊接技术制备特厚连铸坯替代传统的钢锭,解决了钢锭成材率低、成本高、性能不均匀等问题,成功开发出了具有良好力学性能的压力容器用150 mm厚13MnNiMoR钢板[3],若通过国家容器标准委员会检验认证,鞍钢将获得特厚13MnNiMoR钢板的批量生产资质。

1 主要技术要求

1.1 化学成分

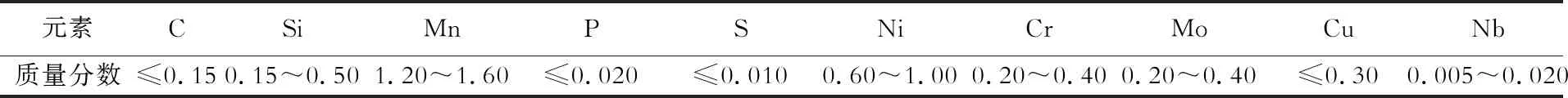

根据GB 713—2014,13MnNiMoR钢的化学成分列于表1。

表1 13MnNiMoR钢的化学成分(质量分数)

1.2 力学性能

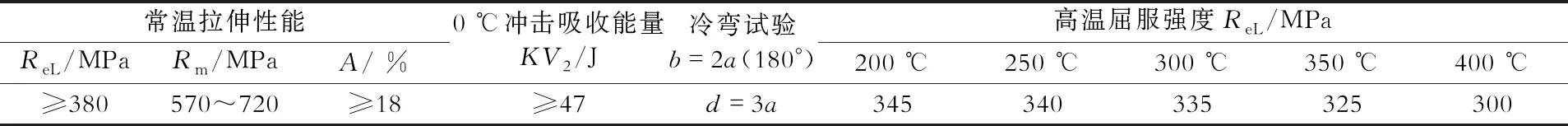

13MnNiMoR钢板的力学性能应符合GB 713—2014要求,检验方向均为横向。

1.3 交货状态及探伤要求

为解决特厚钢板正火和回火后心部冲击性能离散、模拟焊后热处理后强度达不到标准要求等问题,与客户协商后,将钢板交货状态改为调质态,并按NB/T 47013.1—2015进行超声波探伤,达到I级水平。

表2 150 mm厚13MnNiMoR钢板的力学性能要求

2 13MnNiMoR特厚钢板的研发思路及过程

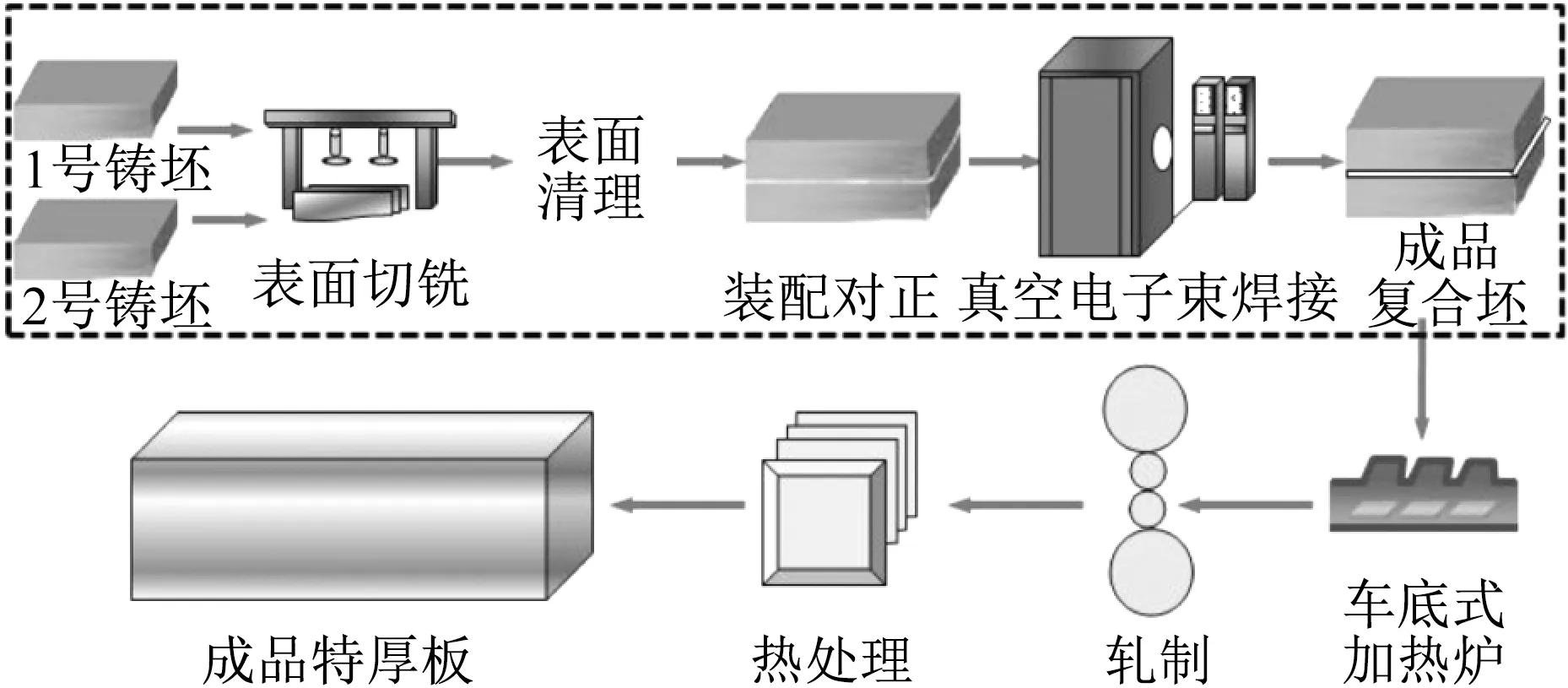

2.1 工艺流程

采用真空电子束焊接技术焊接连铸坯,然后轧制成150 mm厚的锅炉汽包用钢板,其工艺流程如图1所示。

图1 生产150 mm厚13MnNiMoR钢板的工艺流程图

2.2 冶炼及浇铸

冶炼工艺:铁水经深脱硫预处理,然后采用顶底复吹转炉冶炼;从转炉出钢后,分别进行脱氧处理;LF处理,尽可能降低磷、硫含量,按表1成分范围的中值进行微调;VD真空精炼处理。

浇注工艺:真空处理后,钢水在惰性气体保护下经300 mm厚板坯连铸机浇注;中间包过热度为10~25 ℃,恒温恒速拉钢,采用电磁搅拌和轻压下技术;连铸坯下线后立即入保温坑堆垛缓冷48 h以上。

2.3 真空电子束焊接

对连铸坯上、下表面及侧面进行修磨处理,以消除表面的明显缺陷;之后将两块连铸坯置于缓冷坑预热2 h,以防止连铸坯由于厚度方向的温差导致变形,难以实施焊接[4]。当连铸坯温度达到300 ℃左右时,对中后送入真空室,真空度达到101.33 kPa时,静置0.5 h后实施焊接,以保证焊缝连续、均匀、完整。焊后将连铸坯送入缓冷坑冷却。焊后连铸坯如图2所示。

图2 真空电子束焊接的连铸坯

2.4 轧制

将焊接的连铸坯上、下表面加盖冷轧板,目的是减少加热过程中板坯表面的氧化,确保轧制前高压水一次除磷的效果,提高板坯的表面质量。采用三阶段加热制度,将连铸坯随炉缓慢升温到800 ℃,保温6 h,在7 h内升温到1 250 ℃,保温8 h。该加热工艺能保证连铸坯温度均匀,并消除焊接应力,防止连铸坯开裂[5]。

采用两阶段控轧工艺轧制钢板,始轧温度 ≥1 150 ℃,轧前用高压水充分除磷;采用高温大压下、低速工艺粗轧,以焊合铸坯内的缺陷;粗轧压下量为65%,以增加奥氏体内储存的变形能,为后续实现晶粒细化做准备[6];精轧始轧温度为900~880 ℃,避开混晶温度区和再结晶区,进一步细化晶粒,提高强度,终轧温度为820~800 ℃;因热处理工艺为离线调质处理,故省略了热轧后ACC层流冷却过程,改为空冷,降低了成本。

2.5 堆垛缓冷及热处理工艺

钢板轧制下线后堆垛缓冷,以使钢板中氢元素充分扩散,提高钢板的塑性和内在质量,防止表面开裂。缓冷坑温度不低于400 ℃,缓冷时间不少于48 h,以充分消除钢板的残余应力。

3 结果及分析

3.1 力学性能

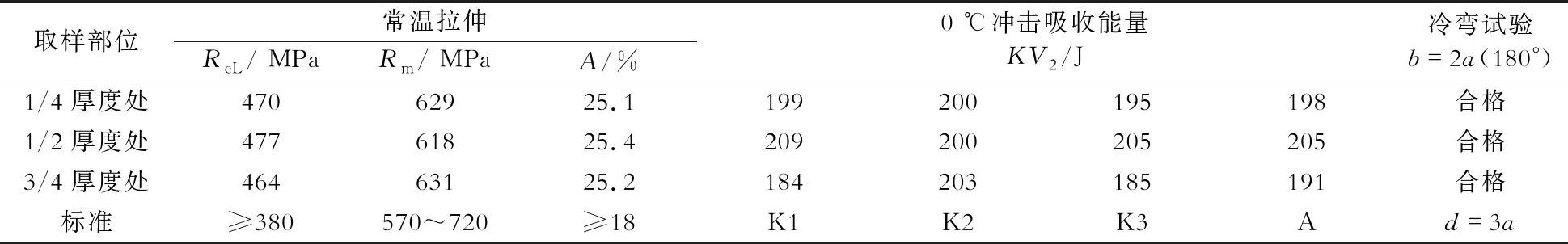

测定了钢板不同厚度处的常温拉伸性能和0 ℃冲击性能,结果列于表3。

表3 13MnNiMoR钢板的力学性能

由表3可知,钢板具有较好的强韧性,各项指标均有较大裕量,屈服强度裕量达90 MPa,抗拉强度裕量达50 MPa,断后伸长率约为25%,0 ℃冲击吸收能量的裕量达150 J左右,且厚度方向的差异较小;弯曲试验合格,表明钢板具有良好的可加工性。较大的力学性能裕量可保证钢板经过模拟焊和热处理后的性能仍满足要求,大大提高了设备的安全性。

钢板的高温屈服强度列于表4。由表4可知,钢板不同厚度处的高温强度均符合要求。13MnNiMoR钢也被称为汽包钢,长期在300~400 ℃的高压蒸汽中服役,高温拉伸性能是一项重要指标,也是制订封头、筒体的热加工工艺的依据[8]。

表4 13MnNiMoR钢板的高温屈服强度

3.2 探伤结果及钢板厚度方向拉伸性能

对钢板进行了超声波探伤,结果符合NB/T 47013.1—2015中的I级。钢板不同厚度处的断面收缩率列于表5。

表5 13MnNiMoR钢板厚度方向的断面收缩率

表5结果表明:特厚13MnNiMoR钢板具有良好的抗层状撕裂性能,厚度方向的拉伸性能超过了最高等级Z35的要求。汽包的制作,无论是封头还是筒体的组装,均涉及焊接工艺。理论上,钢板越厚,夹杂物等缺陷越多,焊缝也越厚,焊接应力和变形越大,越容易在厚度方向发生层状撕裂。采用优化的冶炼工艺大大提高了钢的纯净度;连铸坯是在较低的真空度下实施焊接的,能严格控制焊接界面的气体及杂质含量。这些措施确保钢板厚度方向的断面收缩率得以提高,使150 mm厚的13MnNiMoR钢板仍具有良好的抗层状撕裂性能[9]。

3.3 钢板的显微组织

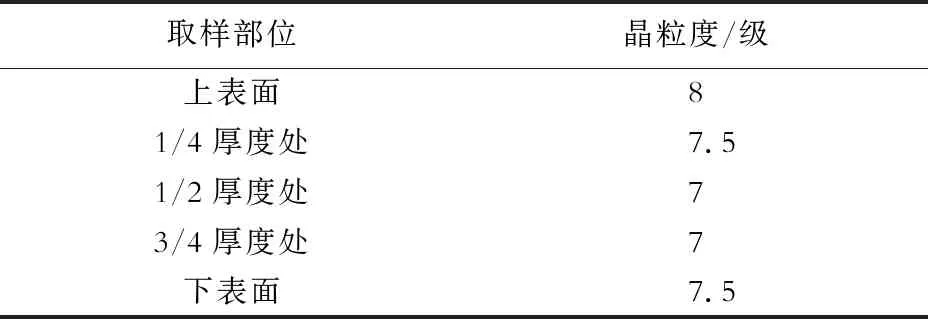

钢板不同部位的晶粒度及显微组织如图3和表6所示。

图3 13MnNiMoR钢板上表面(a)和1/4(b)、1/2(c)、3/4(d)厚度处以及下表面(e)的显微组织

表6 13MnNMoR钢板不同部位的晶粒度

可见,钢板厚度方向上晶粒细小、均匀。钢板组织均为回火贝氏体,心部和焊接界面均没有明显的分层现象。

4 结论

(1)采用真空电子束焊接技术焊接由连铸坯轧制的150 mm厚13MnNiMoR钢板,具有良好的强韧性和抗层状撕裂性能,其力学性能满足GB 713—214要求。

(2)150 mm厚13MnNiMoR钢板晶粒均匀细小,显微组织为回火贝氏体。