600 MPa级热轧双相钢的高周疲劳性能

2020-09-26孙明军

孙明军 王 磊 刘 杨

(1.东北大学 材料各向异性与织构教育部重点实验室,辽宁 沈阳 110819; 2.宝钢股份中央研究院梅钢技术中心,江苏 南京 210039)

热轧双相钢是近年来出现的一种新型高强钢,因具有软硬结合的两相组织,低的屈强比,高的强度和高成形性,被广泛应用在汽车轮辐、轮轴、轮盘等构件中[1- 3]。由于构件在服役过程中承受交变载荷,其寿命取决于材料的疲劳性能,因此进行热轧双相钢疲劳性能的研究具有重要意义。本文采用不同的热轧工艺获得了两种不同显微组织的600 MPa级热轧双相钢,用于研究高周疲劳性能与显微组织之间的关系,以期为热轧双相钢的理论研究与实际应用提供依据。

1 试验材料及方法

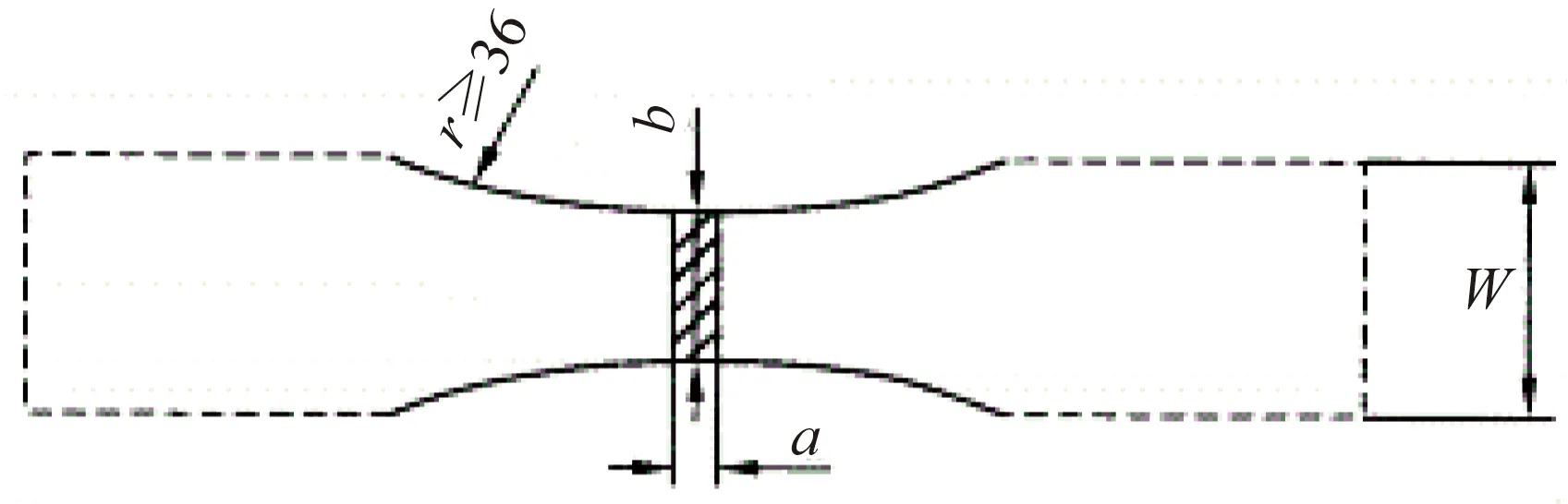

试验钢分别为低温卷取的Si、Cr系和中温卷取的Cr、Mo系热轧双相钢,化学成分见表1。厚度均为3.5 mm,热轧参数见表2,均采用层流分段冷却工艺。试制后取金相试样及疲劳试样,低温卷取试样编为1号,中温卷取编为2号。采用MTS810疲劳试验机进行高周疲劳试验,参照GB/T 3075—2008进行,疲劳试样示意图见图1。选用正弦波进行拉- 拉加载,载荷比为0.1,高应力区采用升降法,低应力区采用成组法。采用Zeiss Axiophot2型光学显微镜观察显微组织,采用Quanta FEG450扫描电镜对疲劳断口进行观察,使用Tecnai G20透射电镜对试样断口附近的位错进行观察[4- 6]。

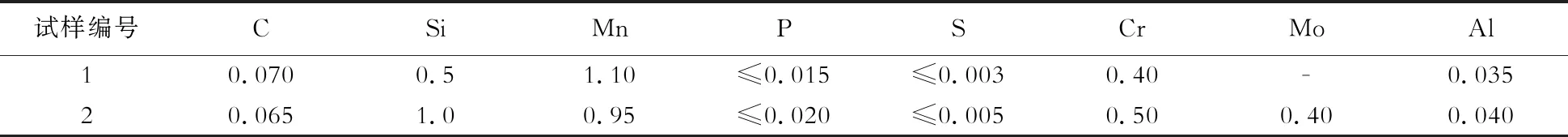

表1 双相钢的化学成分 (质量分数)

表2 双相钢的热轧工艺参数

图1 拉- 拉疲劳试样示意图

2 试验结果与分析

2.1 显微组织与力学性能

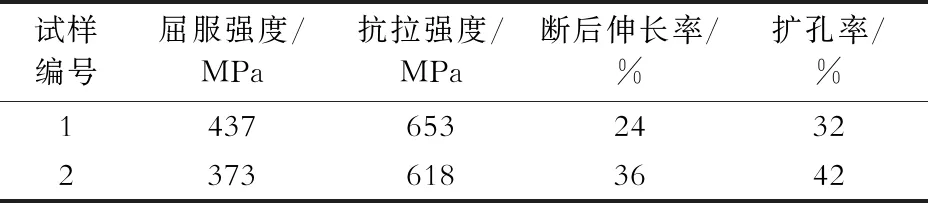

两种试验双相钢的力学性能见表3,显微组织见图2。利用Image- Pro软件计算得出,1号试样的铁素体(F)体积分数为77%,其余为马氏体(M),2号试样的铁素体体积分数为56%,其余为贝氏体(B)和部分马氏体。2号双相钢含有贝氏体,因此具有良好的扩孔性能。

图2 试验双相钢的显微组织

表3 试验双相钢的力学性能

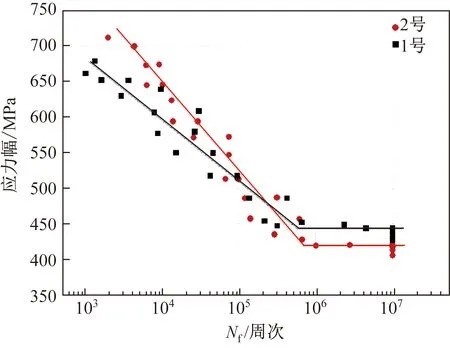

2.2 S- N曲线与疲劳性能

采用Origin软件绘制两种试验双相钢的疲劳寿命S-N曲线,见图3。可见,1号双相钢的疲劳极限为433 MPa,2号双相钢的疲劳极限为413 MPa,两者S-N曲线在应力为475 MPa左右时相交。当应力幅值高于475 MPa时,2号试样的疲劳性能较好,反之,则1号试样的疲劳性能较好。S-N曲线对比表明:在较高应力幅值下,钢的塑性提高,使晶界强度和晶界位错塞积程度得到改善,从而有利于阻止晶界裂纹的萌生,因此2号双相钢的疲劳寿命高于1号双相钢;在较低应力幅值下,较高的屈服强度有利于阻止剪切滑移型裂纹的萌生,因此1号双相钢的疲劳寿命高于2号双相钢。当载荷接近疲劳极限时,1号双相钢的疲劳裂纹形成门槛值较高,抵抗裂纹扩展性能更佳。

图3 试验双相钢的S- N曲线

2.3 疲劳裂纹的萌生

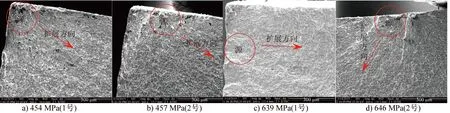

对双相钢S-N曲线上高、低应力幅下的典型疲劳断口进行分析,1号钢取应力幅值为454、639MPa的疲劳试样,2号钢取应力幅值为457、646 MPa的疲劳试样。图4为疲劳源区照片,可见,裂纹源区位于试样的顶角或侧表面附近,伴有河流花样向内部扩展。低应力幅时有一个疲劳源,如图4(a,b)所示;高应力幅时试样表面裂纹源的数量增加,如图4(c,d)所示。原因是高的应力幅促进了试样表层的位错移动,可能在多个区域形成细小的滑移带,最终发展成疲劳裂纹萌生区。裂纹源区与扩展区集中在试样边缘的一个区域内,即疲劳寿命主要取决于裂纹萌生及扩展阶段的时间。高周疲劳拉- 拉加载时,由于疲劳试样表面一侧不受约束,且呈平面应力状态,易于屈服造成疲劳损伤。同时,当疲劳试样表面参差不齐时,由于晶界阻碍而积聚的位错从此处释放出来,容易形成疲劳微裂纹[7- 9]。

图4 不同应力幅下疲劳源区形貌

2.4 疲劳裂纹的扩展

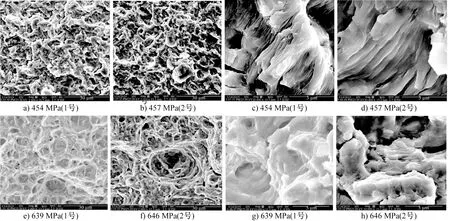

低应力幅时,1号和2号疲劳试样的裂纹扩展区形貌如图5(a~d)所示,均出现了大小不等的韧窝、二次裂纹。进一步放大可观察到1号试样的疲劳辉纹较窄,说明1号钢在低应力幅时抵抗裂纹扩展的性能较好,疲劳寿命较高。高应力幅时,1号、2号试样裂纹扩展区形貌如图5(e~h)所示,除出现大小不等的韧窝外,还有一些破碎的第二相粒子,2号试样的韧窝较深,韧性较好;放大可观察到1号试样存在疲劳辉纹及轮胎花样,2号试样也有疲劳辉纹,但间距较1号试样的略窄,因此,高应力幅时2号试样的疲劳性能好于1号试样。此外,疲劳断口中还出现了大量等轴韧窝,是由于疲劳断面承受单轴拉伸应力,正应力垂直于微孔表面,能够形成等轴韧窝,随着韧窝的聚集长大,最后相互连接形成疲劳断口,当韧窝较深时,说明在此应力幅下双相钢的韧性较好。一些韧窝的底部还存在破碎的第二相粒子,阻碍了位错的运动,导致在第二相粒子附近形成位错塞积并产生应力集中,随着应力的增加最后将其破碎,弥散细小的第二相粒子可以延缓裂纹的扩展,有利于提高双相钢的疲劳性能。

图5 不同应力幅下试样中裂纹扩展区形貌

2.5 疲劳断口的形貌

不同应力幅下,1号和2号疲劳试样断口的侧面组织如图6(a~d)所示(箭头为加载方向)。在疲劳载荷作用下,疲劳源区均产生了一定的塑性变形,1号试样在两相边界区产生裂纹,如图6(a,c)所示。这主要是由于铁素体、马氏体两相硬度差较大,导致疲劳裂纹易在铁素体内或者铁素体与马氏体两相界面间扩展。2号试样主要为穿晶扩展,如图6(b,d)所示。这主要是由于组织中含有贝氏体,铁素体与贝氏体两相之间的硬度差减小,导致疲劳裂纹进入贝氏体后发生穿晶扩展。

图6 不同应力幅下疲劳断口侧面组织形貌

2.6 疲劳断口附近位错组态

低应力幅时,1号、2号疲劳试样断口附近的位错组态如图7所示。可见,1号试样断口附近产生了大量的位错缠结和塞积,位错密度明显高于2号试样,高密度的位错缠结阻碍了位错的进一步运动,因此低应力幅时1号试样的疲劳性能较好。高应力幅时,2号试样内部位错的缠结和塞积比1号试样严重,如图7(c,d)所示,因此高应力幅时其疲劳性能较好[10]。

3 结论

(1)热轧组织为F+M的1号双相钢疲劳极限为433 MPa,F+B+部分马氏体的2号双相钢疲劳极限为413 MPa,两种双相钢的S-N曲线在应力为475 MPa时相交。低应力幅时1号试样的疲劳辉纹较窄,疲劳寿命高于2号试样,高应力幅时2号试样的韧窝较深,疲劳寿命高于1号试样。

(2)低应力下疲劳试样断口为单一疲劳源,高应力下为多疲劳源,裂纹扩展区除有大量韧窝外,还有第二相粒子、疲劳辉纹等特征。拉- 拉载荷作用下,1号试样的裂纹为沿晶扩展,2号试样为穿晶扩展。

(3)较高应力幅时,塑性应变是影响疲劳寿命的重要因素,2号双相钢的疲劳寿命高于1号试样;较低应力幅时,较高的屈服强度有利于阻止剪切滑移型裂纹萌生,1号双相钢的疲劳寿命高于2号。在相近的应力幅下,疲劳断口附近的位错密度较高并有位错缠结,双相钢的疲劳性能较好。