基于系统工程的高压涡轮叶片内腔渗层正向设计

2022-11-28刘国库尤宏德周丽敏迟庆新

刘国库,尤宏德,周丽敏,迟庆新

(1.海装沈阳局驻沈阳地区某军事代表室,沈阳 110081;2.中国航发沈阳发动机研究所,沈阳 110015)

0 引言

高压涡轮工作叶片在高温燃气中以高速旋转状态工作,要承受离心力、气动弯矩、热应力以及振动应力,同时还面临着高温氧化和燃气腐蚀等问题,工作条件十分苛刻。随着发动机使用环境日趋复杂以及涡轮进口温度的不断提升,尤其是海洋环境中使用的燃气轮机,腐蚀问题更加突出,为此,在叶片表面采用涂、渗层进行防护的技术被提出并得到了广泛应用。扩散型铝化物涂层具有成本低、性能稳定的特点,且可以满足热应力需求,因此目前世界上80%以上的涡轮叶片涂层为扩散型铝化物涂层[1-2]。

叶片渗层技术涉及的领域广、影响因素多,是1项复杂的表面防护技术,近年来,国内外对叶片渗层技术进行了广泛研究。Fu等[3]对AlSi渗层的微观结构和氧化行为进行研究;Liu等[4]对镍基单晶高温合金铝化物涂层的氧化和降解机理进行了研究;李克等[5]研究了航空发动机空心叶片气相渗铝工艺,分析了渗铝层的深度、组织及成分;张超等[6]采用气相法(Vapor Phase Aluminide,VPA)和化学气相沉积法(Chemical Vapor Deposition,CVD)2种工艺分别制备了CoAl渗层,从渗层厚度及均匀性、金相组织等方面进行比较,分析了2种工艺方法在实现CoAl渗层制备的可行性和实际效果;Kool等[7]对涡轮叶片内腔渗层利用经验进行了统计分析。然而,在叶片渗层使用过程中仍然出现了很多问题,国内外也报导过一些由渗层引发的故障。2004年波音B717-200客机配装的BR700-715型发动机由高压涡轮叶片内腔铝化物涂层裂纹引起高压涡轮叶片低周疲劳断裂,该型发动机高压涡轮第1级转子叶片已经发生过4起类似失效故障[8];2016年GE公司LM2500+燃气轮机在进行热端大修时,发现若干高压涡轮第1级转子叶片出现问题,由于燃机长期低工况运行,铝硅渗层在韧脆转变温度以下工作时间较长,导致铝硅渗层发生开裂故障[9];中国某型发动机动力涡轮第1级转子叶片在断裂故障中检查发现,投入使用的近半叶片均存在不同程度的渗层裂纹[10]。由此可见,涡轮叶片渗层技术是1项复杂的叶片表面防护技术,使用的效果与使用温度、渗层材料、厚度以及渗层工艺等多方面因素相关。涡轮叶片内腔渗层设计主要难点在于:(1)影响因素众多,不同材料、厚度的渗层在给定的使用条件下,对基体材料的力学性能、耐腐蚀性能的影响尚需研究;(2)针对涡轮叶片内腔渗层设计技术缺乏系统的研究,可借鉴的成果少。如何根据发动机特定的使用环境综合考虑各方面的影响因素,设计出综合性能最佳的内腔渗层,是亟待解决的问题。

本文基于系统工程的设计理念,开展舰用燃气轮机高压涡轮工作叶片内腔渗层的技术研究,综合考虑发动机的使用需求和工作环境等因素,系统地进行需求分析,从而牵引出完整的技术方案,并对所建立的方案开展验证。

1 系统工程方法简介

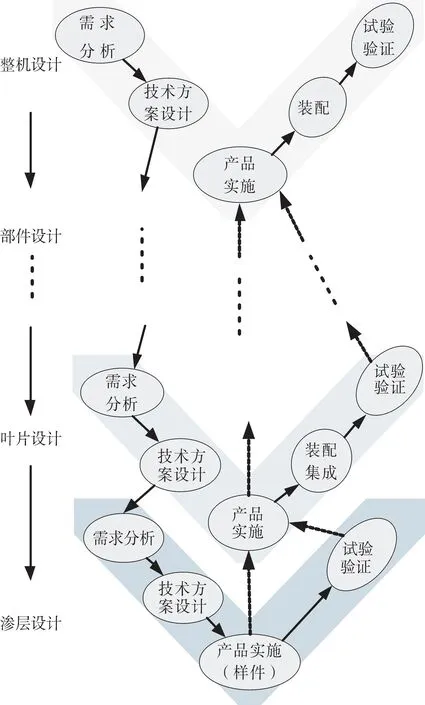

系统工程是逐步发展并验证含装备、人和过程且满足用户需求的全寿命周期综合平衡解决方案的跨学科方法,其中技术过程有需求分析、技术要求分析、体系结构设计、单元实施、产品集成、验证、移交和确认,是技术活动的综合机制[11]。系统工程是一种逻辑思维的方法,其过程通常被描述为1个“V”字形,项目的需求确认(需求分析、技术要求分析、体系结构设计)属于“V”的下行边,集成和验证则属于“V”的上行边。系统工程采用正向设计方法设计产品,从产品的“运行环境”到“内部功能”再到“物理架构”,从需求出发,是一系列工作反复迭代的过程,对所有解决方案进行迭代权衡以期获得满足需求的最佳方案,最终开发出满足使用要求、整体功能完善的产品[12-14],基于系统工程的设计活动是一种自顶向下的、正向的、全面的设计过程,强调从整体视角看待问题,包括问题的各方面和所有相关因素,并将管理和技术层面有机统一[15],系统工程的步骤如图1所示。

图1 系统工程的步骤

涡轮叶片内腔渗层设计作为1项涉及多学科、复杂的、关乎整个发动机使用安全和寿命的关键技术活动,理应遵循系统工程的方法,从全局的角度、自顶向下地开展需求分析和设计验证,以保证发动机全寿命期叶片稳定、可靠地工作。

2 基于系统工程的内腔渗层技术

2.1 基于系统工程的叶片内腔渗层设计

系统工程方法强调从整体出发,基于需求开展设计活动,按照系统工程的方法,燃气轮机高压涡轮工作叶片的内腔渗层设计与其上层级的关系如图2所示。渗层技术方案设计应从整机的使用和设计需求出发,自顶向下层层分解,获得内腔渗层完整的技术方案。

图2 燃气轮机高压涡轮工作叶片的内腔渗层设计与其上层级的关系

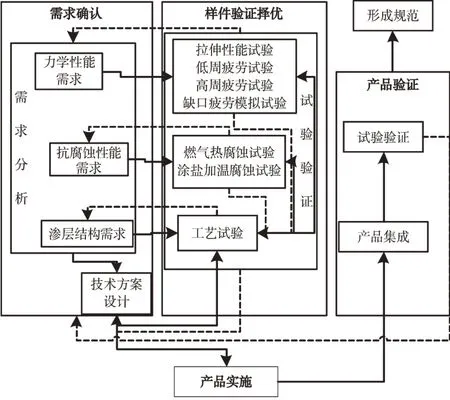

以燃气轮机的使用需求为输入,综合考虑叶片的使用环境和结构特征进行内腔渗层设计的需求分析,列出需求项。为了能够在设计阶段对渗层的各项需求进行充分验证,模拟燃机涡轮叶片在海洋环境中的工作状态,需要对不同表面状态的样件进行力学性能试验和腐蚀性能试验。规划的试验主要包括拉伸性能、低周疲劳、高周疲劳、缺口疲劳模拟、燃气热腐蚀、涂盐加温腐蚀,以验证叶片内腔渗层的各项性能。同时开展工艺试验,以便获得力学性能影响较小、耐腐蚀性能较好的内腔渗层。具体的需求分析结果及对需求的验证方案见表1。

表1 需求分析结果及对需求的验证方案

根据需求分析结果,采用系统工程的研究思路开展涡轮叶片内腔渗层技术研究,内腔渗层技术研究路线如图3所示。通过多方案的试验验证及迭代优化,最终获得满足需求的最佳渗层技术方案。

图3 内腔渗层技术研究路线

根据叶片内腔渗层的需求分析结果,结合技术路线(图3),初步策划了渗铝、渗CoAl、渗AlSi 3种渗层材料方案,考虑到叶片基体材料力学性能受到渗层厚度的影响,设计了薄、厚不同渗层厚度的样件,并与不带渗层的样件试验结果进行了对比分析,试验件材料为DSM11。通过多种渗层方案的样件级试验,综合比较不同渗层技术状态试验件的力学性能及腐蚀性能,筛选得出较为合理的叶片渗层,规划的性能验证试验件种类见表2。

表2 性能验证试验件种类

2.2 力学性能试验验证

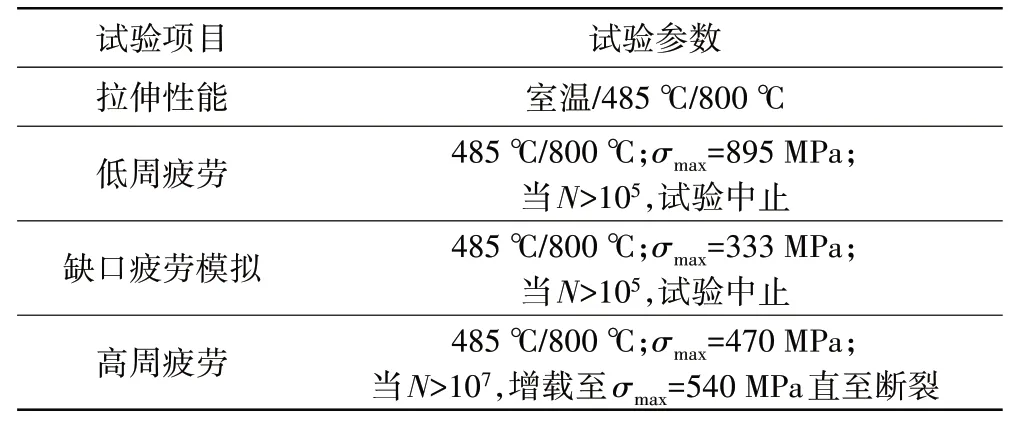

力学性能主要试验参数见表3。根据叶片使用环境的工作温度初步确定在室温、485以及800℃3种温度下开展试验验证。

表3 力学性能主要试验参数

2.2.1拉伸性能试验

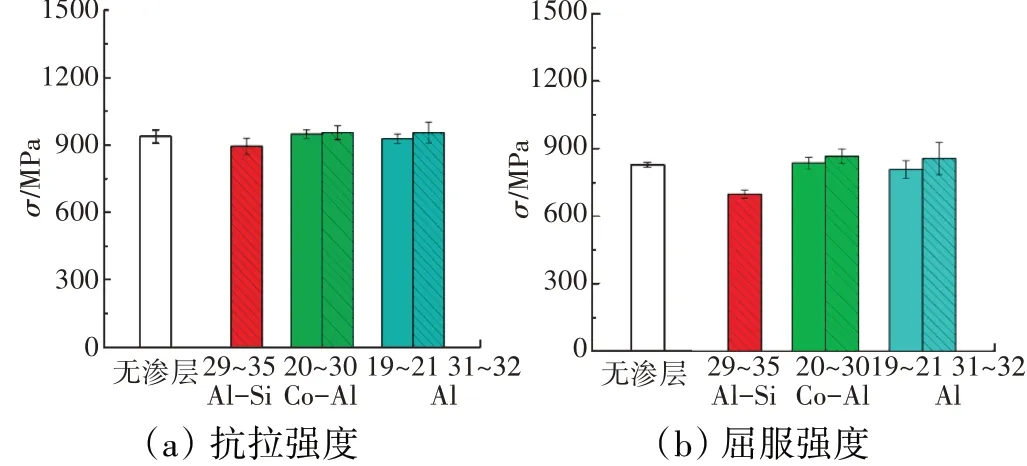

按照HB 5143《金属室温拉伸试验方法》及HB 5195《金属高温拉伸试验方法》,对DSM11合金开展了不同温度下、不同渗层试样(表2、3)拉伸试验,其试验结果如图4所示。

图4 DSM11合金拉伸试验结果(800℃)

从图中可见,在室温和485℃下,除纯Al厚渗层试样抗拉强度略低外,其余表面状态的试样拉伸强度差异较小,带渗层试样屈服强度略低于无渗层试样的;在800℃下,AlSi渗层试样的屈服强度与无渗层试样的相比有所降低。

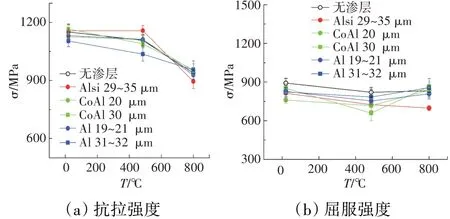

DSM11合金强度与温度关系如图5所示。从图5(a)中可见,随着温度的升高,有、无渗层的试样抗拉强度均有降低趋势。从图5(b)中可见,随着温度的升高,AlSi渗层的试样屈服强度有降低趋势,CoAl渗层试样和纯Al渗层试样在800℃下的屈服强度高于在485℃下的;在485℃下纯Al厚渗层屈服强度最低,其他渗层试样基本相当;在800℃下AlSi渗层屈服强度最低,其他渗层试样基本相当。

图5 DSM11合金强度与温度关系

综上所述,试样表面制备上述3种铝化物渗层后,除纯Al厚渗层试样外,DSM11合金在各温度下的抗拉强度无显著变化,渗AlSi后,材料的屈服强度降低显著;渗CoAl和渗Al后,DSM11合金在800℃下的屈服强度无显著变化,在室温及485℃下的屈服强度降低。

2.2.2 高周疲劳试验

按照HB 5153《金属高温旋转弯曲疲劳试验方法》,对DSM11合金开展了不同表面状态试样的高周疲劳试验,其试验结果如图6所示。表面渗AlSi试样在485、800℃下的高周疲劳性能较无渗层试样的均显著降低,且低于其他2种渗层试样的。在800℃下,当渗层厚度为20 μm左右时,CoAl与Al 2种渗层对DSM11合金高周疲劳性能影响较小;当渗层厚度达到30 μm以上时,带各类渗层试样的疲劳寿命均显著低于无渗层试样的,且降低幅度接近。

图6 DSM11合金高周疲劳试验结果

渗层厚度对高周疲劳寿命的影响如图7所示,从图中可见,高周疲劳寿命随渗层厚度增大有降低的趋势。分析认为渗层厚度增加后,在高周疲劳条件下,渗层更容易开裂,并进一步扩展到基体材料。

图7 渗层厚度对高周疲劳寿命影响

2.2.3 低周疲劳试验

按照HB 5287《金属材料轴向加载疲劳试验方法》,开展了不同温度下、不同表面状态的试样低周疲劳试验,其试验结果如图8所示。从图中可见,不同渗层试样的低周疲劳寿命较无渗层试样的均有所降低,其中,在485℃下,各渗层对疲劳寿命影响程度较接近;在800℃下,渗AlSi试样的低周疲劳寿命较无渗层试样的明显降低,亦显著低于渗CoAl和渗Al试样的。

图8 低周疲劳试验结果

渗层厚度对低周疲劳寿命的影响如图9所示。从图中可见,低周疲劳寿命随渗层厚度增大有降低的趋势。由于渗层的材料力学性能低于基体材料的,在低周大应力作用下,随着渗层厚度增加,渗层需要承受更大的载荷,易于产生裂纹。

图9 渗层厚度对低周疲劳寿命影响

2.2.4 缺口试验

缺口疲劳模拟试验采用应力控制,加载频率为3 Hz,试验载荷波形为三角波,应力比R=0.1,测定试验件的疲劳断裂循环次数,当循环数高于105仍未断裂则增载直至断裂,该试验主要模拟渗层对结构高应力区的力学性能影响。缺口试验结果表明,渗AlSi试样的缺口疲劳寿命显著低于无渗层试样的,无渗层及带其他各类渗层的缺口试样在σmax=333MPa试验载荷下疲劳寿命均高于105循环。

2.3 腐蚀性能试验验证

2.3.1 燃气热腐蚀试验

燃气热腐蚀试验在RFY-2型燃气热腐蚀试验器上进行,试验温度为900℃,试验时间为1000 h。燃气热腐蚀试样共7种表面状态,分别为无渗层、纯Al薄渗层、纯Al厚渗层、CoAl薄渗层、CoAl厚渗层、AlSi薄渗层、AlSi厚渗层试样。DSM11合金无涂层和纯Al薄渗层试样燃气热腐蚀试验外观变化图像如图10所示。从图中可见,经过1000 h的燃气热腐蚀试验,7种表面状态的试样表面均形成氧化物类型的腐蚀产物。DSM11合金无涂层试样原始表面呈银白色金属光泽,300 h燃气热腐蚀试验后表面呈绿色,500 h试验后部分试样的绿色腐蚀产物转变为黑色,腐蚀加速。纯Al渗层和CoAl渗层试样原始表面呈黄褐色,随着试验时间的延长,表面逐渐转变为灰黑色,AlSi渗层试样原始表面呈浅灰色、深灰色或黄褐色,随着试验时间的延长,表面逐渐转变为绿色和灰黑色。1000 h试验后大部分试样表面腐蚀产物均转变为黑色。

图10 DSM11合金无涂层和纯Al薄渗层试样燃气热腐蚀试验外观变化图像

无渗层DSM11材料试样500 h试验后表面微观形貌如图11所示。从图中可见,产生的腐蚀产物明

图11 无渗层DSM11材料试样500 h试验后表面微观形貌

显脱落。其余6种表面带渗层的试样1000 h燃气热腐蚀试验后微观形貌如图12所示。从图中可见,试样表面均生成一层致密的氧化铝,致密的氧化铝层能够起到阻挡作用,阻止试样进一步腐蚀。

图12 其余6种表面带渗层的试样1000 h燃气热腐蚀试验后微观形貌

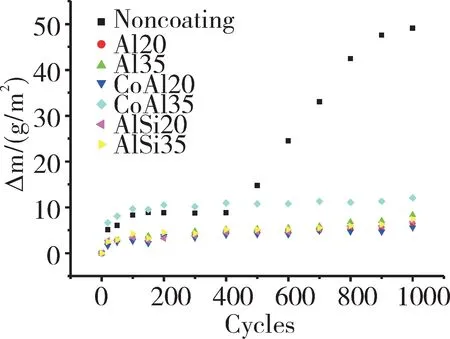

为定量表征试样腐蚀情况,绘制7种表面状态试样的质量随时间的变化曲线,如图13所示。从图中可见,7种表面状态的试样质量均随着腐蚀时间的延长而增大。DSM11合金无涂层试样在前400 h质量增大缓慢,500 h后,质量增大迅速,表明腐蚀速度显著加速。其它6种渗层样件的质量增大缓慢,均表现出良好的抗热腐蚀能力,优于无渗层试样的。

图13 7种表面状态试样的质量随时间的变化曲线

2.3.2 涂盐加温腐蚀试验(485℃)

涂盐加温腐蚀试验在热循环炉中进行,试验总时间为200 h,在确定的温度和盐成分条件下进行。试验试样共有4种表面状态,分别为无渗层、CoAl渗层、纯Al渗层以及AlSi渗层试样。在200 h试验后,4种表面状态试样宏观形貌如图14所示。从图中可见,无渗层试样表面由金属光泽逐渐转变为灰色,纯Al薄渗层和CoAl薄渗层试样表面由黄褐色转变为灰色,AlSi薄渗层试样表面由灰白色转变为深灰色,4种表面状态的试样表面均产生轻微氧化。

图14 200 h试验后4种表面状态试样宏观形貌

在200 h试验后,4种表面状态试样微观形貌如图15所示。从图中可见,各试样表面均产生轻微氧化,局部可见原始加工或原始渗层形貌。

图15 200 h试验后试样表面微观形貌

在经过200 h的腐蚀试验后,4种表面状态的试样质量变化均较小,表现出良好的抗热腐蚀能力。由于试验是在静态环境中进行且时间较短,不同渗层试样抗腐蚀性差异不明显,分析认为,随着试验时数增长,带渗层试样的抗腐蚀性能力将会逐渐突显,后续可针对更长时数的涂盐加温腐蚀试验开展进一步的研究。

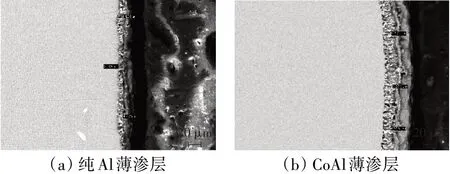

2.4 渗层工艺试验验证

综合考虑不同渗层方案样件的力学性能及抗腐蚀性能,选定了2种渗层方案:CoAl薄渗层和纯Al薄渗层开展工艺试验,以保证渗层厚度和均匀性。通过反复试验,优化并确定了渗层的工艺参数,并对样件开展力学性能试验和腐蚀性能试验。结果表明,采用优化后的气相渗工艺完成的渗层样件表面无脱落、翘皮、鼓泡和开裂等现象,渗层深度满足要求,渗层呈现典型的双层结构(富铝层+扩散层),均匀连续性良好。在485℃下,CoAl薄渗层、纯Al薄渗层及无渗层3种试样的高周疲劳寿命无显著差异,在800℃下,CoAl薄渗层与纯Al薄渗层2种试样的高周疲劳寿命无显著差异,略低于无渗层试样的;CoAl薄渗层和纯Al薄渗层试样的腐蚀速率相当,明显优于无渗层试样的。

2.5 产品实施及试验验证

根据试样渗层方案和验证结果,采用工艺优化的气相渗方法对某型燃机高压涡轮工作叶片进行内腔渗CoAl薄层和纯Al薄层,并开展了低循环疲劳试验和振动疲劳检验试验,主要目的是在给定的模拟试验环境条件下,验证内腔渗层叶片的抗高、低周疲劳能力,以确定渗层技术方案的可行性。

2.5.1 低循环疲劳试验

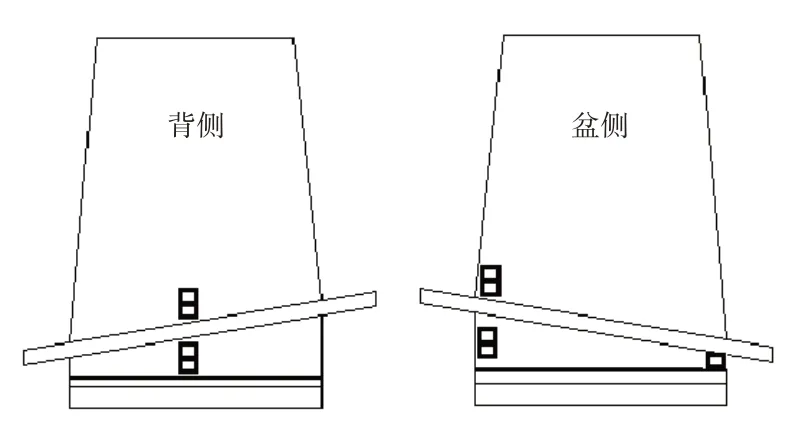

低循环疲劳试验在立式旋转试验器上开展,试验状态以某型燃机的典型工况状态为基准循环状态,将高压涡轮工作叶片(内腔CoAl薄渗层和纯Al薄渗层各3片)安装在高压涡轮盘上,在旋转、加温条件下进行试验,为模拟发动机使用状态,在试验过程中保证试验温度和主要考核部位的有效应力水平与燃机状态相当,本次低循环疲劳试验按750次考核,在试验过程中叶片表现良好,试验后对叶片进行解剖分析,内腔渗层表面未见裂纹,渗层厚度及成分符合要求,组织未见异常,叶片榫头内腔剖切位置如图16所示,叶片伸根内腔截面渗层(微观)如图17所示,叶片通过低循环疲劳试验考核试验。

图16 叶片榫头内腔切割位置

图17 叶片伸根内腔截面渗层(微观)

2.5.2 振动疲劳检验试验针对无渗层叶片、

CoAl薄渗层和纯Al薄渗层方案的高压涡轮工作叶片,开展振动疲劳性能检验试验,验证叶片内腔渗层对高压涡轮转子叶片疲劳极限的影响。该试验在电磁振动台上进行,为模拟涡轮叶片在发动机上的真实状态,根据叶片一弯振动应力分布结果,在最大应力位置粘贴应变片,进行应力标定,叶片贴片位置如图18所示。根据工程研制经验并结合计算分析结果,试验考核应力选为120 MPa。

图18 叶片贴片位置

高压涡轮内腔无渗层叶片以及内腔CoAl、纯Al薄渗层叶片在120 MPa应力下,均连续6片经过了2×107循环未发生破坏,通过了规定应力下的疲劳检验,内腔CoAl、纯Al薄渗层叶片与无渗层叶片的抗高周疲劳能力满足要求。

2.6 形成规范

为了保证高压涡轮工作叶片内腔渗层的质量,同时为海洋环境下使用的燃气轮机叶片内腔渗层设计提供参考借鉴,将研究成果总结提炼,形成《高压涡轮工作叶片内腔铝化物渗层规范》和《发动机用材料及防护涂层高温涂盐腐蚀试验规范》,完善了高压涡轮工作叶片内腔渗层设计体系《涡轮冷却叶片防腐抗氧化涂层设计规范》,同时弥补了行业内在内腔渗层技术研究上不能从整体需求出发、设计确认不充分、验证不完整、缺乏正向设计的不足,提升了涡轮叶片内腔渗层技术能力和水平。

3 结论

(1)AlSi、CoAl、纯Al3种铝化物渗层对DSM11合金的材料力学性能是有影响的,其中AlSi渗层在485℃下的高周疲劳寿命降低显著,在800℃下的低周疲劳寿命降低显著;渗层材料对高、低周疲劳寿命的影响总体符合寿命随渗层厚度增大而降低的趋势;3种渗层均有较好的抗腐蚀能力,且抗腐蚀能力基本相当,均优于无渗层试样的;

(2)采用气相渗工艺方法完成的内腔CoAl薄渗层和纯Al薄渗层的高压涡轮设计,通过了低循环疲劳考核试验和振动疲劳检验试验,验证了选定的2种涡轮叶片内腔渗层技术方案可行;

(3)基于系统工程的方法开展的涡轮叶片内腔渗层技术研究,对涡轮叶片内腔渗层设计过程进行了梳理,补充、完善了内腔渗层相关的试验和设计规范,为后续燃机涡轮叶片内腔渗层的正向设计提供指导借鉴。