机械能助渗法制备Zn-Mg合金渗层的显微组织及耐蚀性

2023-01-10刘秋元乐林江

刘秋元 ,乐林江 ,沈 伟,

(1.中国钢研科技集团有限公司北京钢研新冶精特科技有限公司,北京 100081;2.盐城科奥机械有限公司盐城科奥渗锌研究所,盐城 224022)

粉末渗锌是一种冶金热处理工艺,其原理是利用加热状态下金属原子的扩散作用,将锌及其他合金元素渗入钢铁结构件表面,形成Zn-Fe合金渗层。Zn-Fe合金渗层具有优异的耐腐蚀性能和抗磨损性能,在钢铁材料防腐蚀领域中具有广泛的应用前景[1-3]。与热镀锌相比,采用粉末渗锌形成的渗层不会产生氢脆,渗层耐磨性更好。因此,粉末渗锌在高强度紧固件防腐蚀技术中得到了广泛应用[4-9]。机械能助渗锌是一种通过滚筒加热的固体法粉末渗锌技术,在大气环境中的密封容器内就可以进行热扩散涂层的加工处理,该技术耗锌量低、成本低,是目前最常用的渗锌技术。

铁路扣件要求具有优异的力学性能和耐腐蚀性能,主要采用粉末渗锌+复合封闭处理的技术进行防护。粉末渗锌技术制备的渗层的耐盐雾腐蚀寿命不到200 h,必须在渗锌后的材料表面进行封闭处理,渗锌+封闭处理后,渗层的耐盐雾腐蚀寿命延长至500 h[10-15]。然而,在风沙、冲蚀和震动等条件下,渗层很容易被磨损,导致紧固件发生腐蚀,引起断裂。Zn-Mg合金渗层具有优异的耐蚀性和切口自愈性,因而倍受世界大型钢铁企业及科研机构的重视[16-18]。日本的川崎制铁公司、新日本制铁公司、神户制钢所、德国的蒂森克虏伯、韩国浦项钢铁公司和欧洲的阿赛洛米塔尔等公司都在Zn-Mg合金渗层的制备工艺及其耐蚀性等方面进行了研究和报道[19-24]。目前,制备Zn-Mg合金层的方法主要有水溶液电镀[25]、熔融盐电镀[26]、热浸镀[20]和真空镀等[27-29],关于粉末渗锌技术制备Zn-Mg合金渗层的研究鲜有报道。因此,急需开发一种新的粉末渗Zn-Mg合金层的技术,以满足各种环境中铁路扣件的防护。

本工作采用机械能助渗法,在铁路垫片表面制备了Zn-Mg合金渗层,采用扫描电镜(SEM)和X射线衍射仪(XRD),分析了Zn-Mg合金渗层的微观形貌,通过中性盐雾试验分析了Zn-Mg合金渗层试样的耐蚀性,以期为粉末渗锌技术的应用与发展提供参考依据。

1 试验

1.1 Zn-Mg合金渗层的制备

采用盐城科奥机械有限公司设计研制的YCKA200-70型多元合金共渗炉,在铁路垫片上制备Zn-Mg合金渗层,铁路垫片材料为60Si2Mn 弹簧钢,尺寸为φ70 mm×31 mm×10 mm,其主要化学成分见表1。制备Zn-Mg合金渗层的工艺流程为抛丸处理→配制渗剂→装罐→粉末渗→冷却出炉,渗剂为自制的锌镁合金粉体,镁元素的质量分数为1.8%。

表1 铁路垫片的主要化学成分Tab.1 Main chemical composition of railway gasket %

1.2 试验方法

对表面渗有Zn-Mg合金渗层的铁路垫片(记为Zn-Mg合金渗层试样)进行冷镶嵌、打磨和抛光,使渗层横截面保持平整。为防止渗层在磨削过程中被氧化,采用航空煤油作为润滑液和冷却剂。

采用FEI Quanta FEG 650型场发射扫描电镜(SEM)对渗层的微观形貌进行观察,采用Pegasus Apex 4型X 射线衍射仪(EDS)对渗层的物相组成进行分析。试验在高真空模式下进行,扫描加速电压为20 kV,工作距离为10 mm。

依据GB/T 101225-2012《人造气氛腐蚀试验盐雾试验》标准,采用盐雾试验,分析Zn-Mg合金渗层试样的耐蚀性。试验时间分别为120,1 000,2 000 h,试验介质为5%(质量分数)NaCl溶液,pH为6.5~7.2,温度为(35±1) ℃。盐雾试验后,采用失重法,计算Zn-Mg合金渗层试样的质量损失率。盐雾试验前后的Zn-Mg合金渗层均未进行钝化。

2 结果与讨论

2.1 Zn-Mg合金渗层的微观形貌

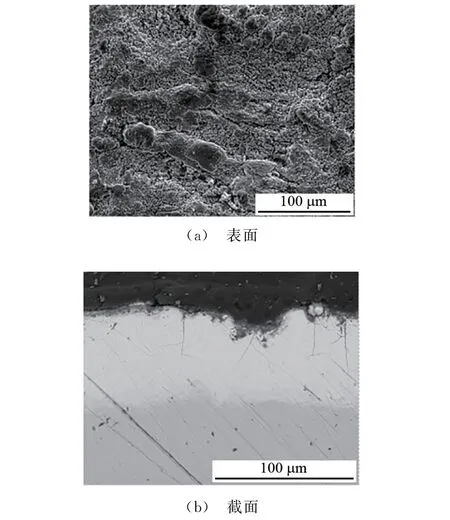

由图1可见:Zn-Mg合金渗层表面颗粒尺寸较为均匀,没有孔洞和裂纹等缺陷,渗层表面均匀、致密;Zn-Mg合金渗层与基体结合较紧密,渗层厚度约为50 μm,没有孔洞和裂纹等缺陷。

图1 Zn-Mg合金渗层表面和截面的微观形貌Fig.1 Micro morphology of surface (a) and cross-section (b) of Zn-Mg alloy coating

2.2 Zn-Mg合金渗层的耐蚀性

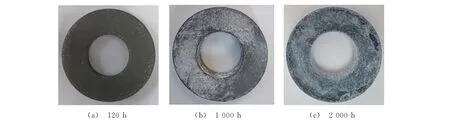

由图2可见:经盐雾腐蚀120 h后,Zn-Mg合金渗层表面开始出现白色腐蚀产物;经盐雾腐蚀1 000 h后,Zn-Mg合金渗层表面白色腐蚀产物增多;经盐雾腐蚀2 000 h后,Zn-Mg合金渗层表面仍为白色腐蚀产物,未出现红色腐蚀产物。经盐雾腐蚀1 000 h后,Zn-Mg合金渗层试样的质量损失为0.054 8 g/(m2·h),经盐雾腐蚀2 000 h后,Zn-Mg合金渗层试样的质量损失为0.048 4 g/(m2·h)。现有研究表明,经盐雾腐蚀200 h后,粉末渗锌层表面会出现红色腐蚀产物[30-31]。综合分析可知,本工作制备的Zn-Mg合金渗层的耐蚀性较好。

图2 Zn-Mg合金渗层试样经盐雾腐蚀不同时间后的表面宏观形貌Fig.2 Surface macro morphology of Zn-Mg alloy coating samples after corrosion by salt spray for different periods of time

由图3可见:经盐雾腐蚀1 000 h后,Zn-Mg合金渗层试样截面未发现腐蚀迹象;经盐雾腐蚀2 000 h后,Zn-Mg合金渗层试样截面发生轻微的腐蚀。

图3 Zn-Mg合金渗层试样经盐雾腐蚀不同时间后的截面微观形貌Fig.3 Cross-section micro morphology of Zn-Mg alloy coating samples after corrosion by salt spray for different periods of time

2.3 Zn-Mg合金渗层的物相组成

由图4 可见,Zn-Mg合金渗层主要由FeZn10.98,FeZn6.67,MgZn2,Mg2Zn11和Mg4Zn7组成。已有研究表明,MgZn2和Mg2Zn11两种金属间化合物是Zn-Mg 合金渗层耐蚀性较高的主要原因[32]。MORISHITA 等[26,33]研究指出,上述两种金属间化合物的阳极溶解电流比纯锌的低,其形成的合金渗层的耐蚀性较好。

图4 Zn-Mg合金渗层的XRD 谱Fig.4 XRD pattern of Zn-Mg alloy coating

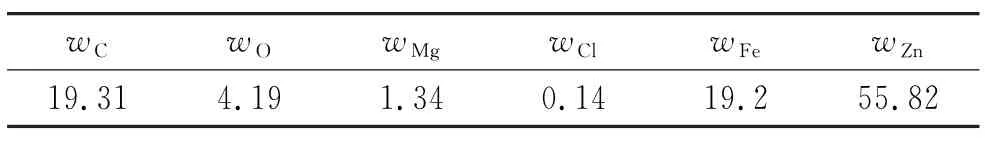

根据现有研究结果[22,34-36]和表2可知,经盐雾腐蚀2 000 h后,Zn-Mg合金渗层试样表面的腐蚀产 物 由 ZnO,[Zn4CO3(OH)6]· H2O,Zn5(CO3)2(OH)8和Zn5(OH)8Cl2·H2O 构 成。Zn5(OH)8Cl2·H2O 是不溶性的胶状物质,他能有效阻隔外界物质穿过渗层,从而提高Zn-Mg合金渗层试样的耐蚀性。镁元素的渗入抑制了无保护作用的ZnO的形成,生成了碱性物质[Zn4CO3(OH)6]·H2O 和Zn5(OH)8Cl2·H2O,这降低了渗层表面的pH,从而减缓了腐蚀反应进程,这是Zn-Mg合金渗层耐蚀性较好的主要原因。Zn5(OH)8Cl2·H2O电导率较低,在材料表面形成了致密的保护层,可有效阻隔了Cl-的传递,起到一定程度的防护作用。

表2 经盐雾腐蚀2 000 h后Zn-Mg合金渗层截面的EDS检测结果Tab.2 EDS test results of cross section of Zn-Mg alloy coating after corrosion by salt spray for 2 000 h %

3 结论

(1) 采用机械能助渗法制备的Zn-Mg合金渗层致密、均匀,无裂纹缺陷。

(2) 随着盐雾腐蚀时间从120 h延长至2 000 h,Zn-Mg合金渗层表面白色锈蚀产物逐渐增多,但未出现红色锈蚀产物。经盐雾腐蚀2 000 h后,Zn-Mg合金渗层试样的质量损失为0.048 4 g/(m2·h),表明Zn-Mg合金渗层具有较好的耐蚀性。

(3) Zn-Mg 合金渗层主要由 FeZn10.98,FeZn6.67,MgZn2,Mg2Zn11和Mg4Zn7组成,镁元素渗入形成的Mg2Zn11和Mg4Zn7是Zn-Mg合金渗层耐蚀性较好的主要原因。