铌微合金化HRB400E钢连铸坯中心裂纹的形成和控制

2020-09-26卢维枫杨伟勇王东兴陶群南汪春梅

卢维枫 杨伟勇 王东兴 陶群南 汪春梅 黄 雁

(芜湖新兴铸管有限责任公司,安徽 芜湖 241002)

由于螺纹钢GB/T 1499.2—2018的实施,钒氮合金、钒铁合金的需求量大增,但价格昂贵。因此需以其他元素代替部分钒元素以降低生产成本。铌和钒的物理特性相近,且铌铁供应量充足,价格稳定,铌还能产生沉淀硬化[1],并在一定程度上细化奥氏体晶粒,改善钢的韧性和抗疲劳性能,因此是替代钒的首选元素。

某厂尝试采用铌微合金化的HRB400E钢生产螺纹钢,但连铸坯产生了贯穿性中心裂纹,甚至轧制过程中也偶有轧材开裂和成品螺纹钢开裂等现象,严重影响了产品质量。为提高铸坯质量、降低成本,对铸坯产生中心裂纹的原因进行了深入的分析,并采取了相应的措施,结果避免了铸坯中心裂纹的产生。HRB400E螺纹钢的主要连铸工艺参数如表1所示。

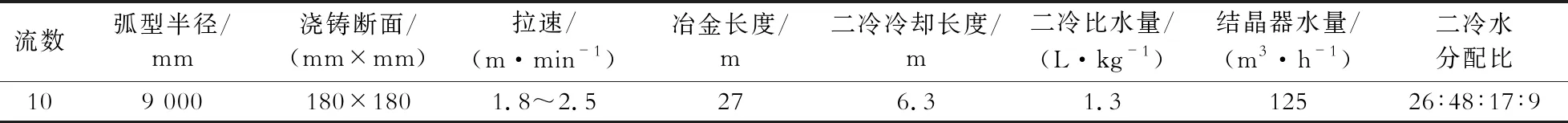

表1 HRB400E螺纹钢的主要连铸工艺参数

1 铸坯裂纹的特征及成因

1.1 缺陷特征

1.1.1 宏观特征

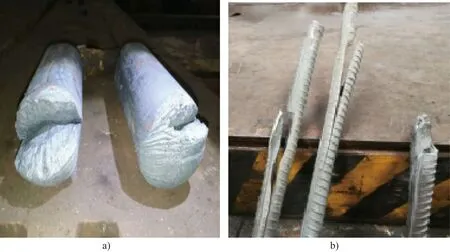

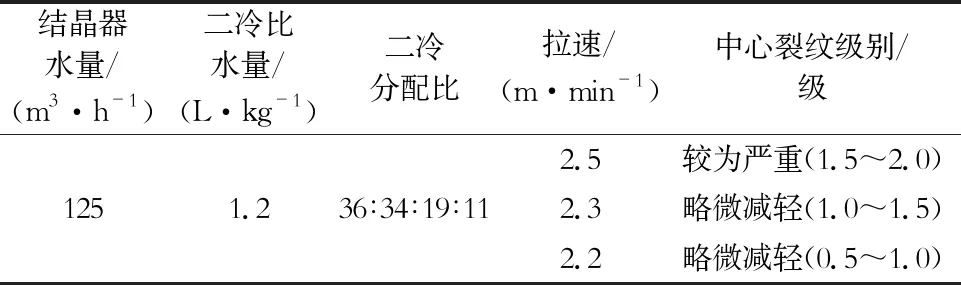

生产中对随机锯切的300 mm长铌微合金化HRB400E钢铸坯横截面进行酸洗和检验,发现铸坯有严重的中心裂纹,甚至贯穿整个铸坯,见图1。在大压下量粗轧过程中,铸坯端部偶有开裂现象,如图2(a)所示,若开裂轧材的头、尾部未彻底切除,易导致螺纹钢筋端部开裂,如图2(b)所示。

图1 铸坯的中心裂纹(a)和贯穿中心的裂纹(b)的宏观形貌

图2 轧制时开裂的坯料(a)和开裂螺纹钢(b)的宏观形貌

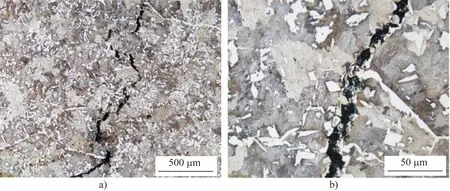

1.1.2 微观特征

铸坯中心裂纹的微观形貌如图3所示。结合其低倍照片(见图1)可知,该裂纹深7.86 mm,曲折,沿柱状枝晶间分布和扩展,两侧无脱碳氧化现象。

图3 连铸坯中心裂纹的微观形貌

1.2 裂纹形成的原因

连铸坯凝固过程中,一方面柱状枝晶的间隙因S、P元素的偏析而形成低熔点液相薄膜,使枝晶间隙更为薄弱;另一方面,在矫直过程中,铸坯受到各种拉应力的作用,当拉应力超过枝晶间的抗拉强度或应变超过应变速率极限时,就会产生凝固裂纹。此外,沿奥氏体晶界析出的Nb(C、N)等沉淀相会导致钢的塑性降低[2]。二冷区因冷却不均匀产生的热应力也会促进裂纹扩展[3]。如钢水过热度大,则柱状晶更为发达甚至形成穿晶组织,加剧了贯穿性中心裂纹的产生。

2 防止连铸坯开裂的措施和效果

基于上述铸坯裂纹形成的原因,提出了预防铸坯中心裂纹的具体措施。

2.1 优化成分

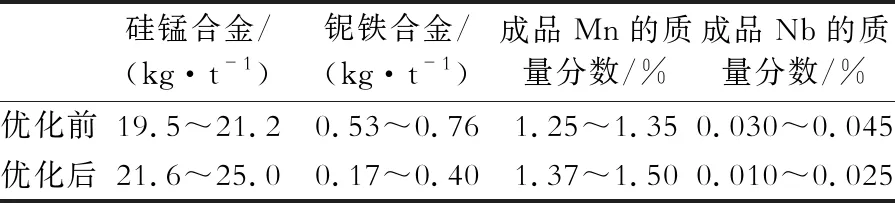

钢中的C、N易与Nb结合形成Nb(C、N)化合物,并在晶界析出,易导致晶界塑性降低并引发裂纹。HRB400E钢的C、N、P、S含量较高,为避免形成Nb(C、N)化合物而使铸坯开裂,可适当降低Nb含量。有文献[4- 5]报道,提高钢的锰与硫的质量比有利于减少铸坯中心裂纹。故在确保力学性能满足螺纹钢要求的前提下,通过减少铌铁合金用量和提高硅锰合金的加入量,能使产品铌的质量分数控制在0.010%~0.016%,Mn的质量分数控制在1.37%~1.47%,如表2所示。

表2 钢的成分优化前、后原材料的用量

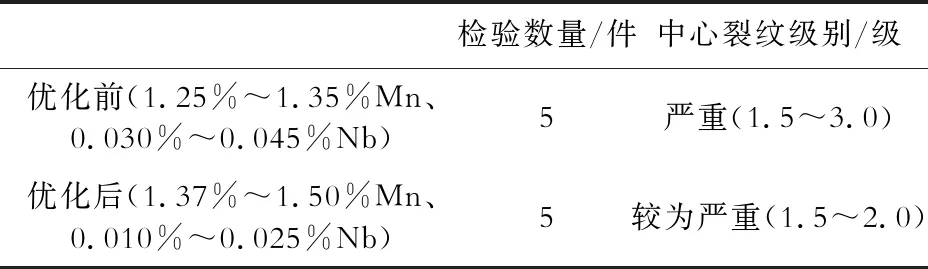

铸坯低倍检验表明:成分优化后,铸坯的中心裂纹有一定程度的减少,如表3所示。

表3 成分优化前、后铸坯的质量

2.2 二次冷却工艺优化

有文献[6- 8]报道,铸坯经过喷水段时,其中心向表面传递热量,如冷却不均匀,将导致表面回温,坯壳受热膨胀,凝固前沿引起张力应变。当张力超过临界值时,便产生中心裂纹。如果二冷配水不合理,铸坯表面将明显回温,裂纹发生率也明显升高。

本文采用中冶连铸数值模拟系统模拟了铸机的二次冷却温度场,该计算模型经过了大量的实践验证[9- 10],根据钢种给出了热焓与温度、转换温度与温度的参数表,采用转换温度和转换热焓计算温度场,考虑了物性随温度的变化,且方便快捷。初始条件为:假设结晶器弯月面钢水温度与浇铸温度相同,取中包温度。采用第二类边界条件描述铸坯在结晶器内的传热条件,即-λ▽T·n=q,式中:n为铸坯表面的外法线方向;q是热流密度,W/m2。二冷段的传热采用第三类边界条件来描述:-λ▽T·n=h(T-T∞),式中:n为铸坯表面的外法线方向;T∞为环境温度;h为铸坯表面与周围环境的传热系数,kW/(m2·℃)。传热系数为hs=a+bwn,式中:a和b为常数,w为水流密度,L/(m2·s),指数n取0.4~0.8。

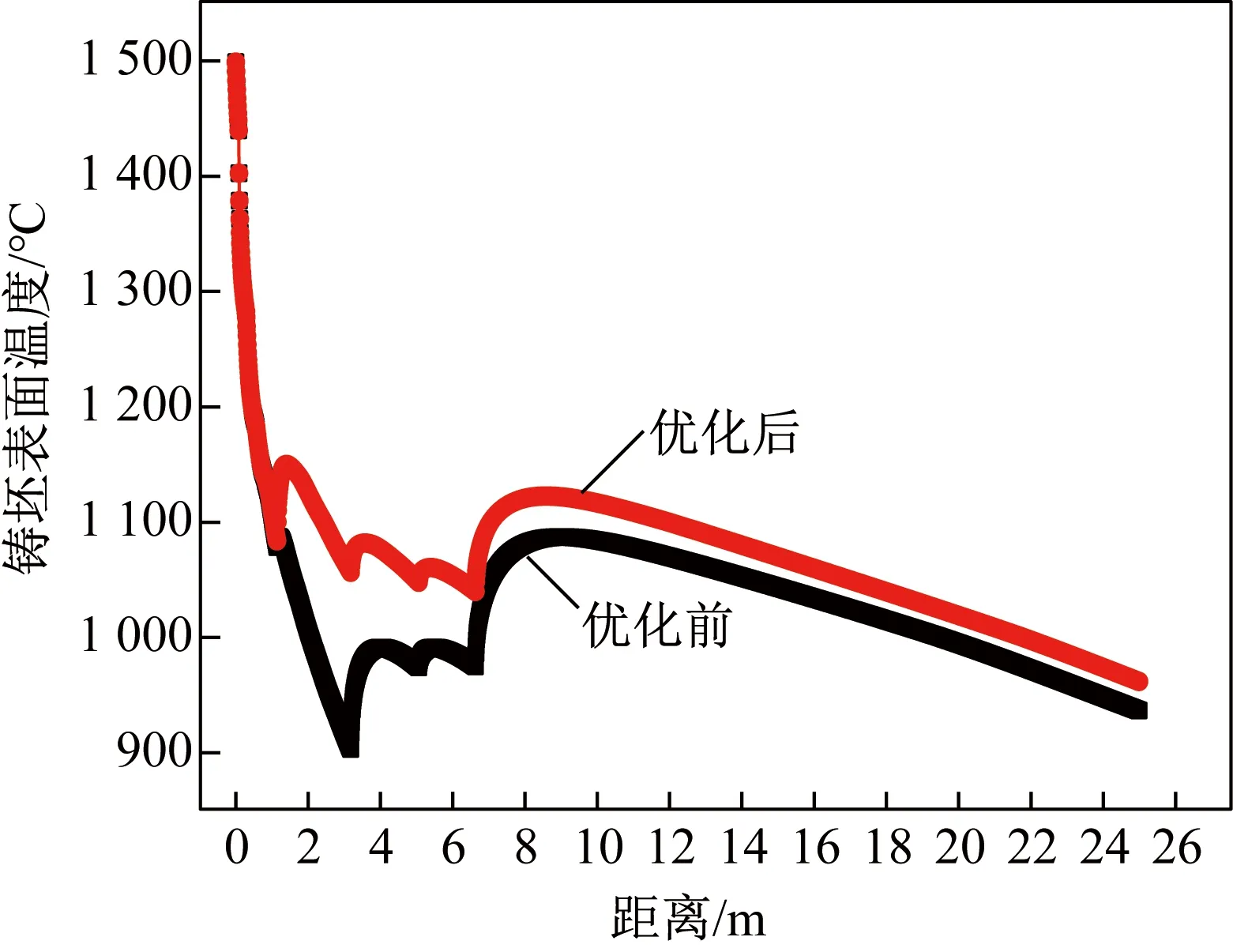

计算结果表明:现有工艺的二冷水分配比引起的二次冷却区铸坯表面回温较明显(最大回温差198 ℃),主要体现在二冷1区冷却较强烈,铸坯表面温度较低,后期回温较大。故对二冷水量分配比进行模拟优化,如表4所示。并对优化后的配水比进行二次冷却温度场模拟,结果发现,优化后铸坯表面回温明显降低(最大回温差105 ℃)。二冷配水优化前的二冷水量分配比为26∶48∶17∶9,优化后为36∶34∶19∶11。二冷配水优化前、后铸坯的温度场如图4所示。

图4 铸坯表面温度的数值模拟结果

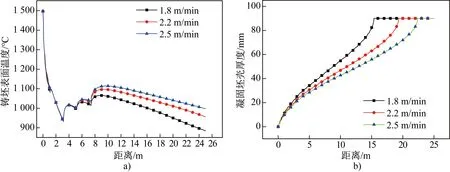

2.3 拉速控制

过热度和拉速的提高会延长铸坯液芯,推迟等轴晶的形核和长大,导致等轴晶区缩小,易形成中心裂纹[11]。故采用优化后的二冷比水量及配水比参数,对不同拉速的铸坯表面温度和坯壳厚度进行模拟,结果如图5所示。

图5表明:连铸的拉速不同,进拉矫机位置12.3 m的坯壳厚度分别为65.1、53.9和48.5 mm,说明以3种拉速连铸的铸坯均存在带液心矫直,矫直点的铸坯表面温度均高于1 000 ℃,避开了低脆性区。但2.2 m/min拉速较2.5 m/min拉速进第一组拉矫位置的单面坯壳增厚了5.4 mm,说明低拉速连铸的坯壳厚度增加,能进一步减小心部受力,减少中心裂纹的产生。

图5 拉速对模拟的连铸坯表面温度(a)和坯壳厚度(b)的影响

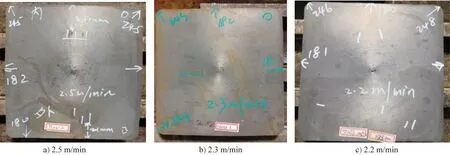

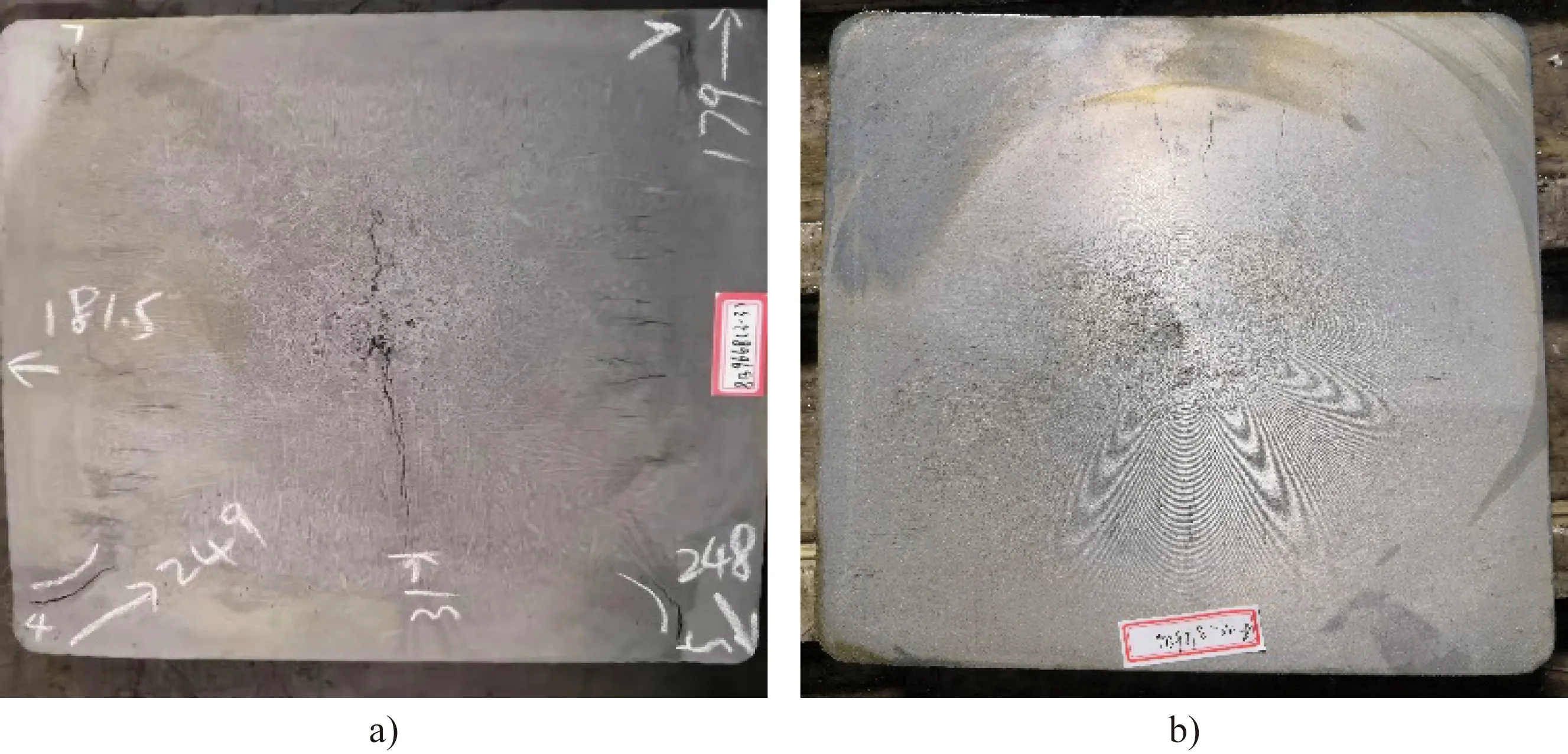

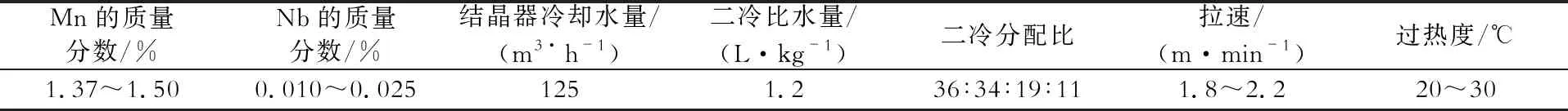

根据上述模拟结果,在同炉次不同流上,改变单一拉速试生产了含铌HRB400E钢,连铸工艺参数及裂纹级别如表4所示。低倍检验结果表明:通过二次冷却的优化,不同拉速连铸的铸坯中心裂纹均明显减少,且随着拉速的降低,铸坯中心裂纹进一步减少,如图6所示。根据生产结果,可认为宜将拉速控制在1.8~2.2 m/min。

图6 不同拉速生产的连铸坯的低倍形貌

表4 试生产的连铸工艺参数

2.4 中间包过热度控制

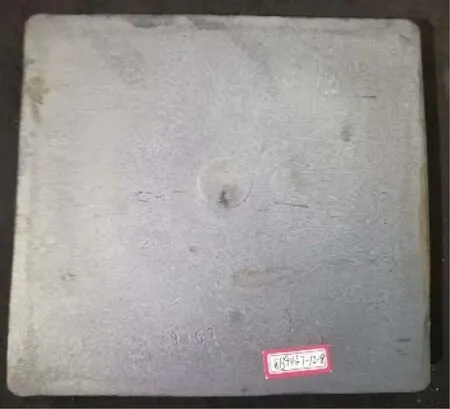

控制中间包过热度能在一定程度上避免贯穿中心裂纹的产生[12]。生产实践也表明,过热度高,中心裂纹及缩孔较严重。适当过热能明显减少铸坯中心裂纹和缩孔,如图7所示。因此铌微合金化HRB400E钢的中间包过热度应控制在20~30 ℃,以有效避免贯穿铸坯中心裂纹的产生。

图7 中间包过热度为43(a)和28 ℃(b)时连铸坯的低倍形貌

2.5 连铸工艺优化效果

采用优化的连铸工艺参数小批量试生产了铌微合金化HRB400E钢铸坯,并对铸坯进行了低倍检验,发现铸坯中心裂纹不超过0.5级,如图8所示;轧制过程中坯料无开叉,钢筋无翘皮、裂纹等缺陷,如图9所示。优化的连铸工艺参数如表5所示。

表5 优化的连铸工艺参数

图9 采用优化连铸工艺生产的铸坯热轧坯料(a)和螺纹钢(b)的宏观形貌

图8 采用优化连铸工艺生产的铸坯的低倍形貌

3 结论

(1)铌微合金化HRB400E钢连铸坯产生中心裂纹的主要原因是二次冷却传热控制不当和铸坯凝固前沿受矫直力作用。

(2)通过优化Mn、Nb含量、中间包过热度及拉速,连铸坯中心裂纹明显减少。

(3)采用优化的连铸工艺批量生产的铌微合金化HRB400E钢铸坯,贯穿铸坯中心的裂纹得到了有效控制,轧制过程中坯料端部无开叉,螺纹钢无开裂等缺陷。