PMO对GCr15钢棒材中带状碳化物评级及分布的影响

2020-09-26李莉娟王海洋朱雷敏翟启杰

石 昊 李莉娟 王海洋 朱雷敏 翟启杰

(上海大学先进凝固技术中心,上海 200444)

由于GCr15高碳铬轴承钢具有高的耐磨损和抗疲劳性能,以及在极端条件下的组织稳定性,常被用来制作滚动零件,如滚动体、套圈及滚道等。但由于轴承钢碳含量高,固- 液两相区温度范围宽,凝固时容易造成严重的偏析[1- 3]。这种偏析会使钢中形成大尺寸碳化物[4],并在后续的轧制过程中难以消除,导致碳化物分布不均匀,从而影响轴承钢的力学性能和疲劳寿命[5- 7]。

上海大学翟启杰等原创的脉冲磁致振荡技术,即PMO(pulse magneto- oscillation)技术[8- 13]已被证实具有扩大连铸坯等轴晶区及改善中心缩孔和偏析的作用,并已投入工业化应用。程勇等[13]研究发现,PMO处理能使240 mm×240 mm的GCr15轴承钢连铸方坯等轴晶区面积增大,碳元素分布更加均匀。王海洋等[14]研究发现,PMO处理后GCr15钢铸坯等轴晶面积占比增大,棒材中液析碳化物级别从1级降至0级,带状碳化物从2级改善到1级。何西等[15]研究发现,在PMO作用下,提高拉速5%左右,齿轮钢铸坯仍能满足质量要求。

本文在中心前期研究了的基础上继续深入研究PMO对轴承钢棒材不同部位碳化物带状及碳化物颗粒尺寸的影响,以期进一步探究PMO对轴承钢中碳化物的影响。

1 试验材料及方法

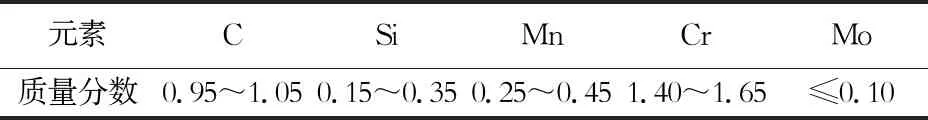

在中天钢铁集团特钢的0号连铸机上进行了工业试验,GCr15轴承钢的化学成分如表1所示。

表1 GCr15轴承钢的化学成分(质量分数)

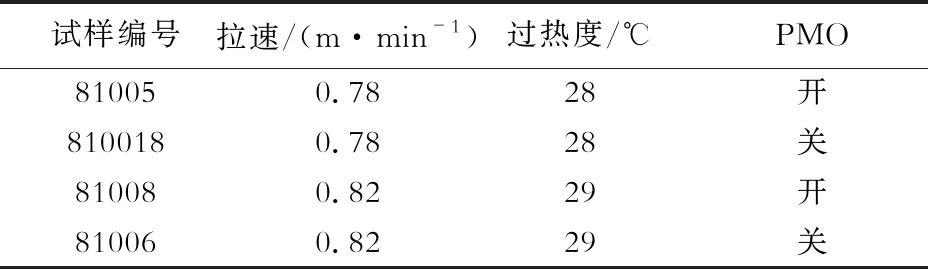

试验采用的连铸机为五机五流全弧形,配有结晶器电磁搅拌(M- EMS)、末端电磁搅拌(F- EMS)和二冷区脉冲磁致振荡(PMO)。在相同的轧制条件下,将连铸坯轧制成φ65 mm的圆棒。其中81005和81008为PMO处理样,810018和81006为对比样,即未经PMO处理的试样。拉坯工艺参数及PMO设置如表2所示。

表2 拉坯工艺参数及PMO设置

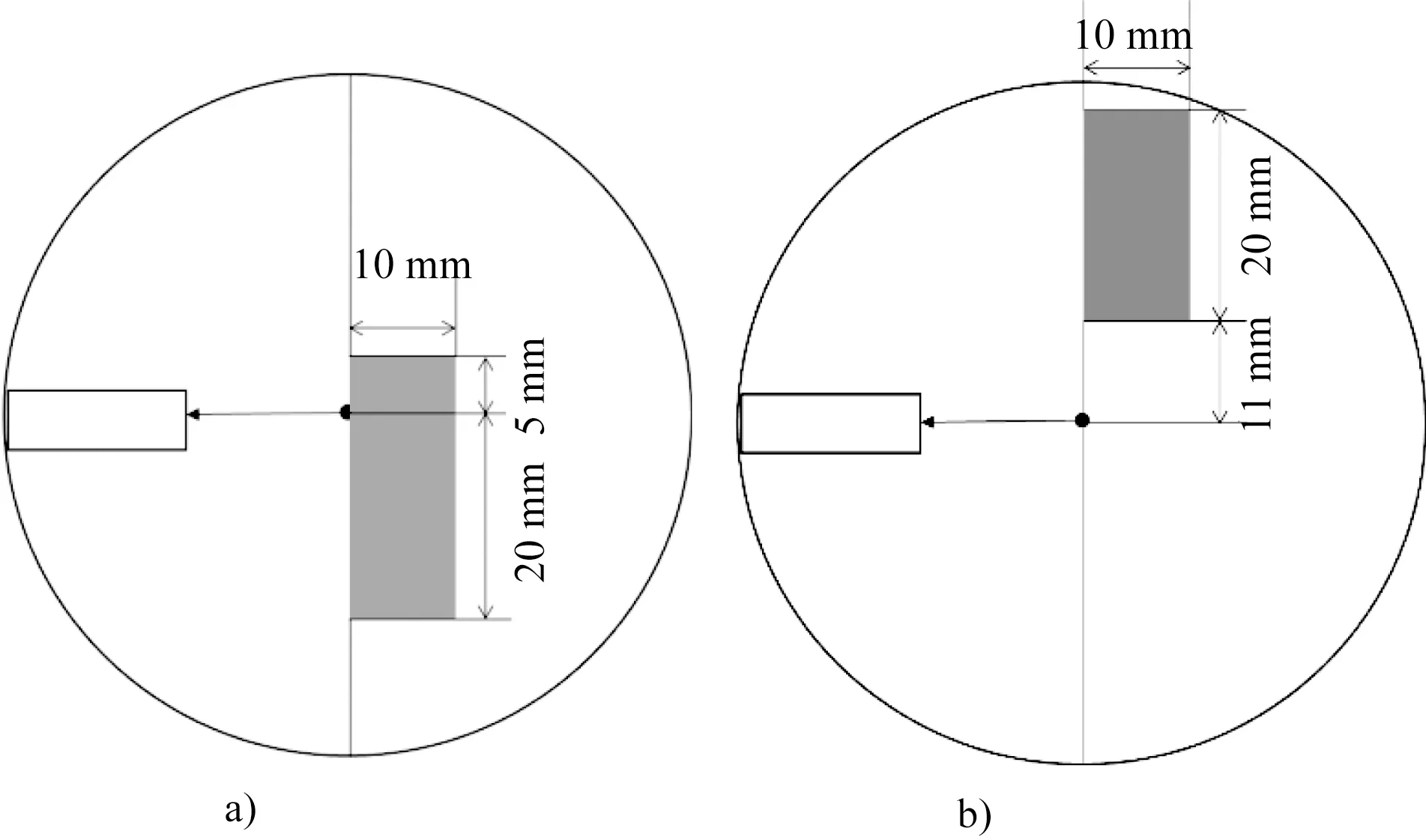

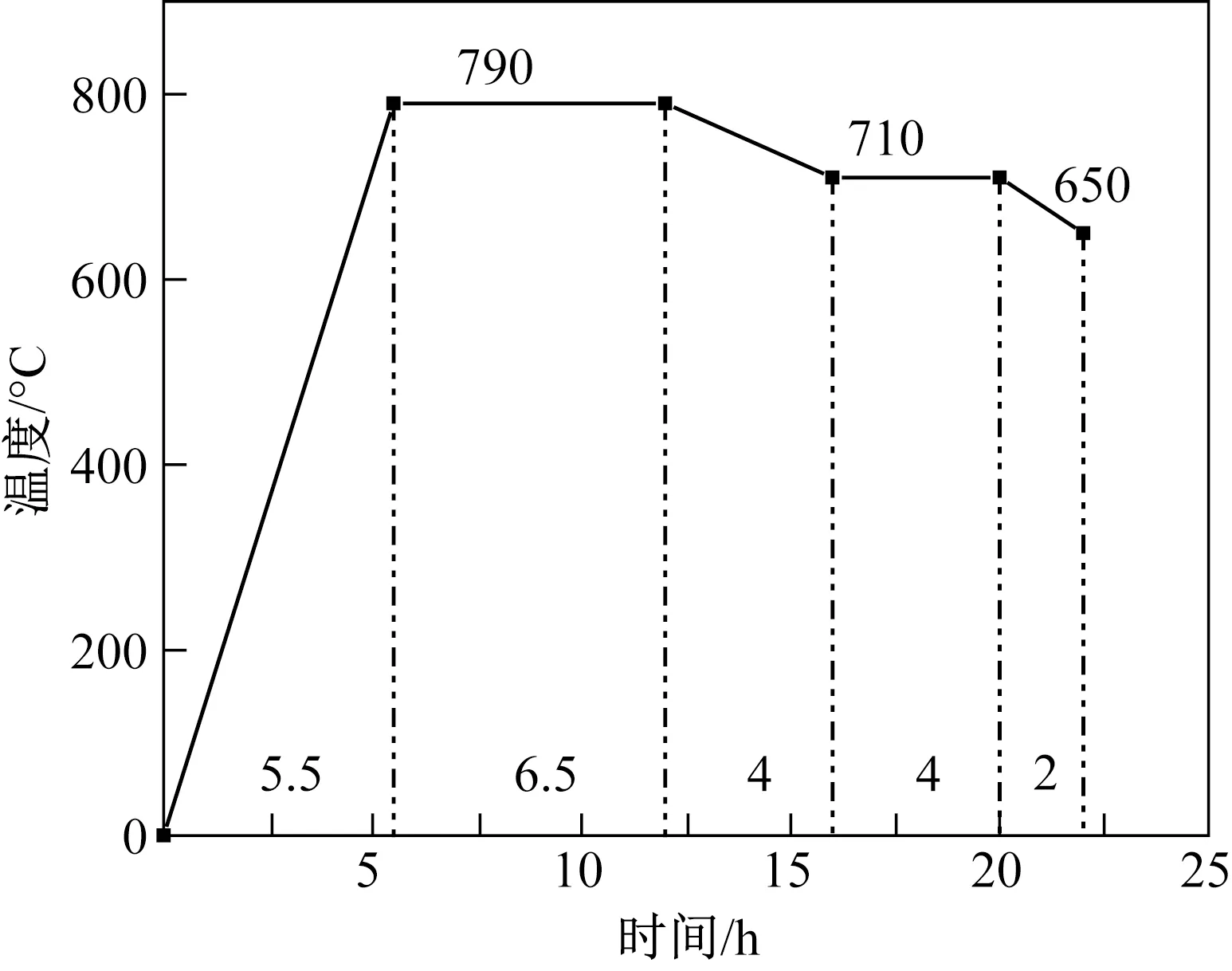

根据高碳铬轴承钢不同用途,按GB/T 18254—2016从棒材中心和边部分别取滚动和套圈用两种试样,具体取样位置如图1所示,金相检验面为径向纵截面。为了便于统计碳化物的分布和平均粒径,对试样进行球化退火,升温曲线如图2所示,再进行840 ℃油淬及150 ℃回火。

图1 取样示意图

图2 球化退火工艺

对热处理后试样进行打磨、抛光后,用体积分数为4%的硝酸酒精腐蚀40 s,再放至蔡司正置万能金相显微镜(Axio Imager A 2m)下观察,选取整个受检面内最差的视场拍摄100倍和500倍的金相照片。对带状碳化物进行着色处理,使用IMAGE- J软件统计视场中最严重的碳化物带的面积分数,以评定碳化物带状级别。最后,对每个试样拍摄25张放大2 000倍的SEM照片,利用IMAGE- J软件统计不同尺寸碳化物的数量,比较不同试样中碳化物的粒径分布。

2 试验结果与分析

2.1 PMO对带状碳化物评级的影响

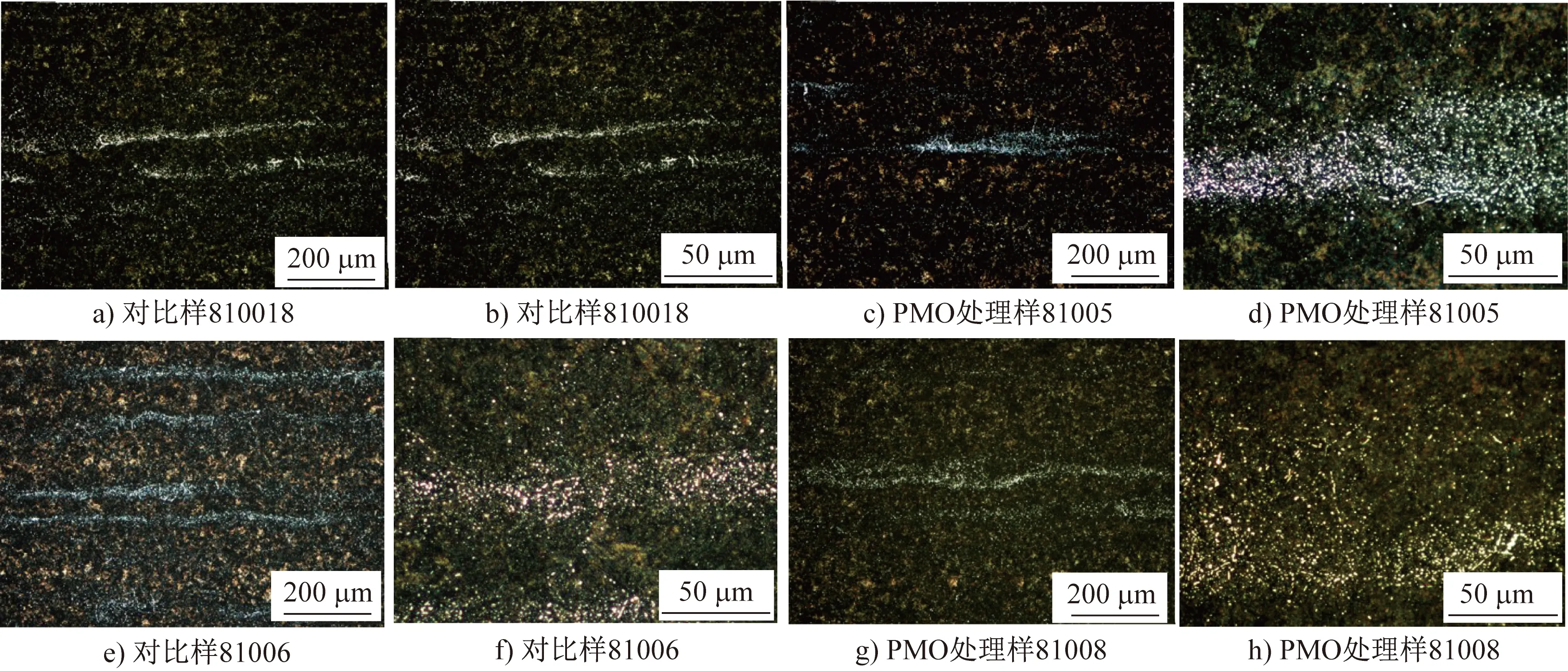

带状碳化物的形成与凝固过程中的结晶偏析有关。严重的局部偏析或是大尺寸的共晶碳化物,经过高温轧制,形成偏析带;然后在热处理过程中,碳化物在偏析带中析出,形成带状碳化物。图3是0.78、0.82 m/min拉速条件下套圈用试样中带状碳化物的100倍及500倍金相照片。从图3中可以看出,碳化物大多聚集成带状分布,在长宽及密集程度上有一定差异,从而对钢材性能产生不同程度的影响。

图3 套圈用试样金相照片

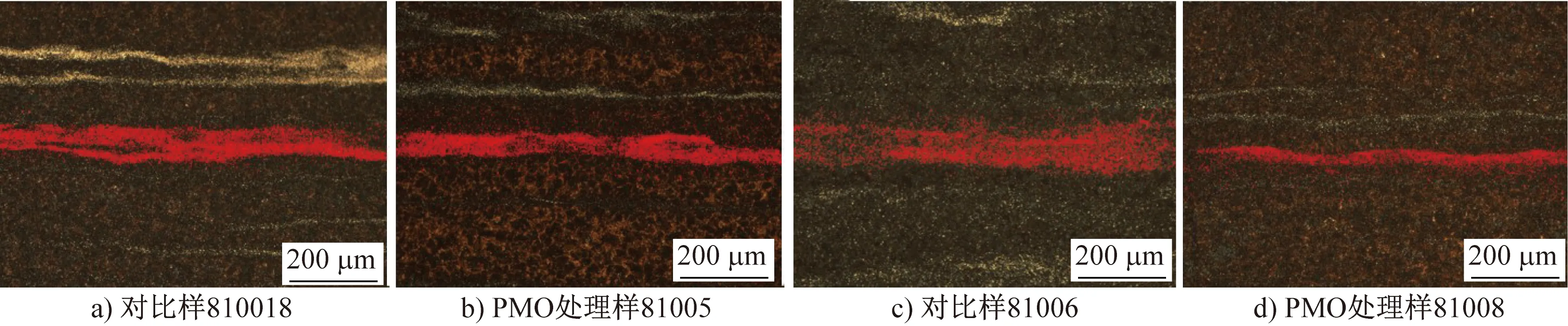

图4为套圈用试样着色后碳化物带状分布最严重的视场,图5为带状碳化物面积分数的统计结果,计算公式为A=S/0.5×100%,S为带状碳化物的面积。

图4 套圈用试样中带状碳化物最严重的视场

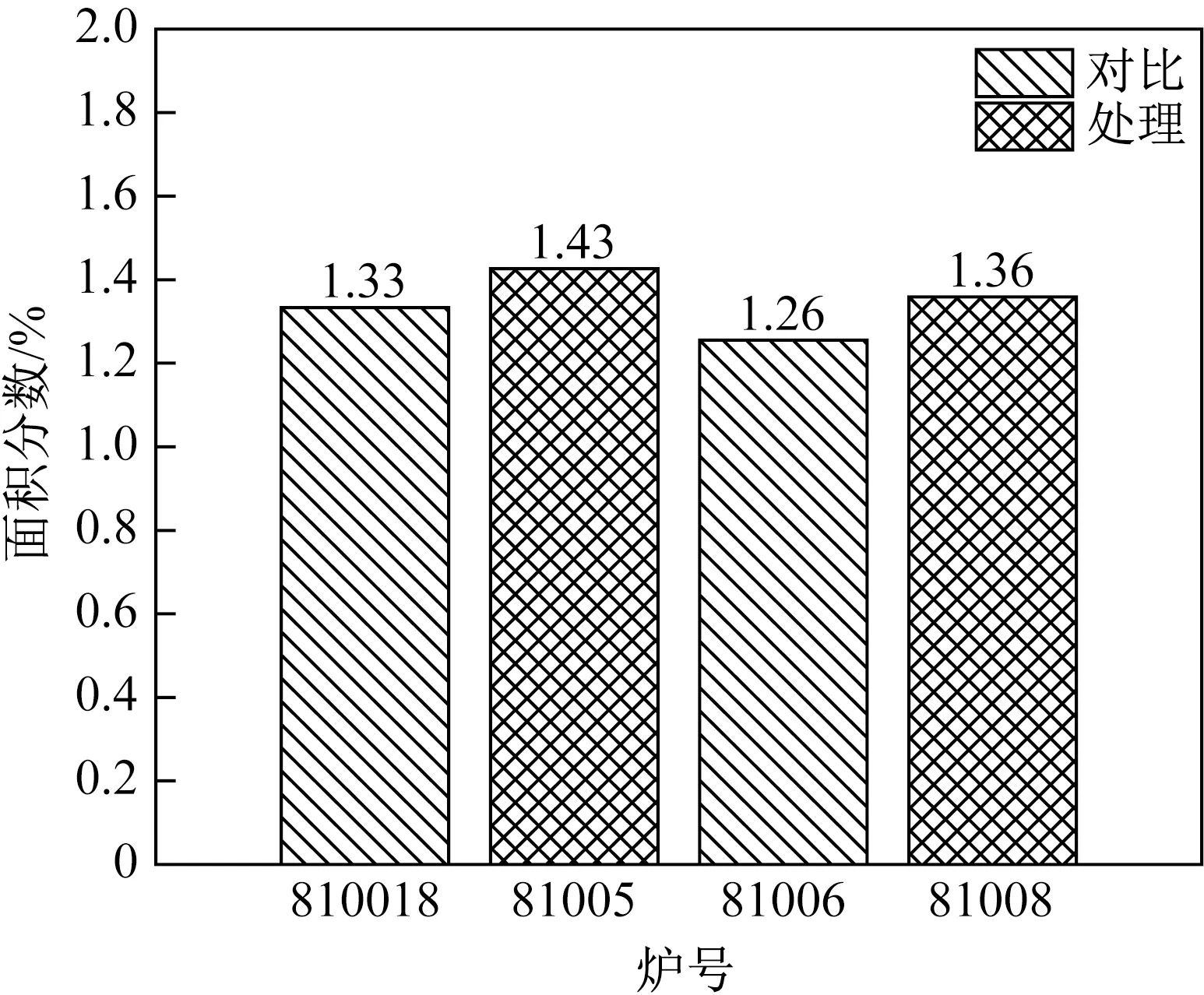

从图5中可以看出,不同工艺得到的轴承钢棒材边部区域(套圈用试样)的带状碳化物面积分数相差不大,最大相差0.17%,均为1级,这可能是由于棒材边部碳偏析较轻所致。

图5 套圈用试样中带状碳化物的面积分数

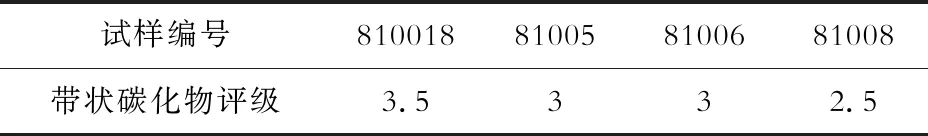

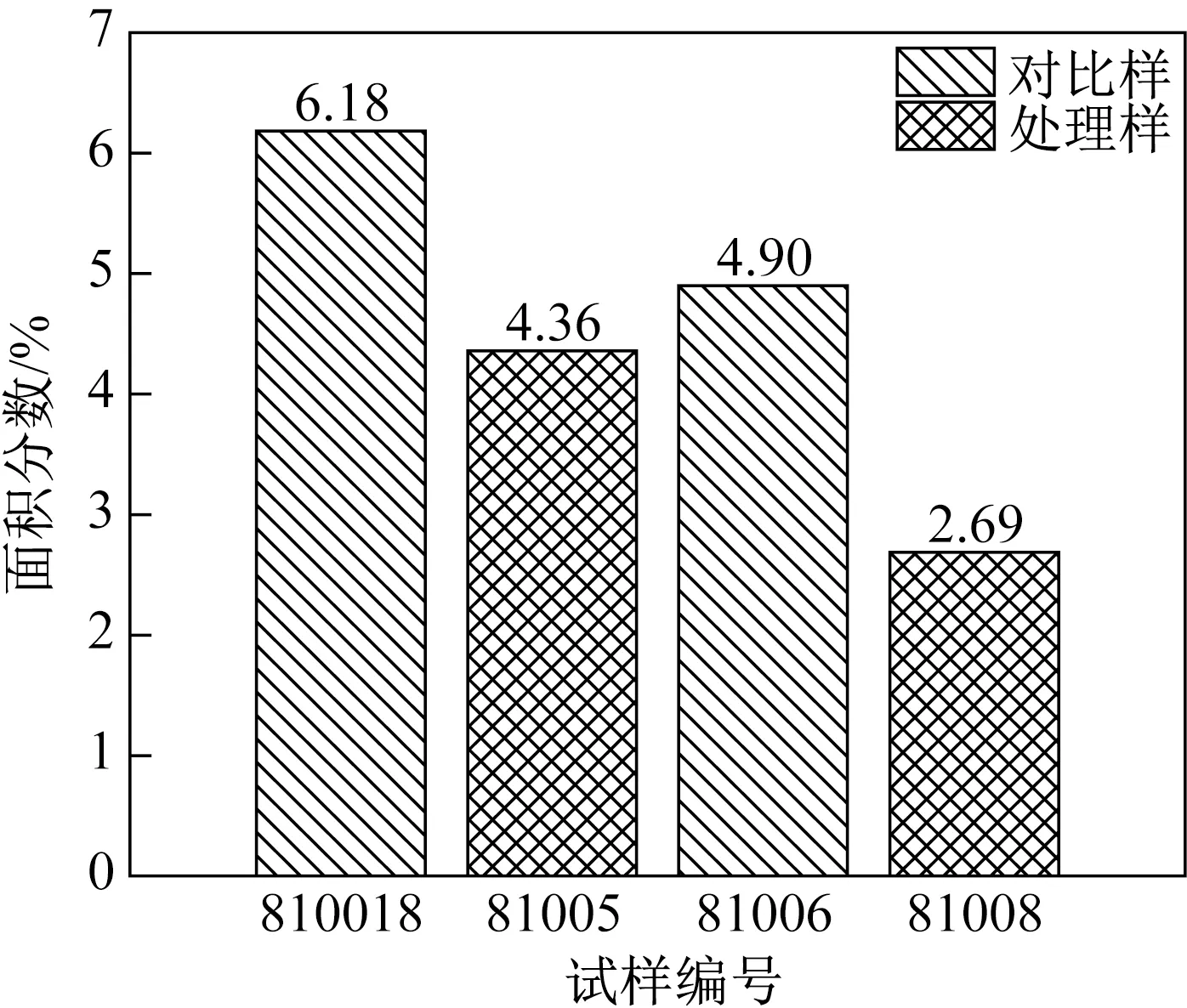

图6为滚动体用试样中带状碳化物的100倍及500倍金相照片。图7为最严重带状碳化物视场,图8为带状碳化物面积分数的统计结果。从图6中可以看出,相较于套圈用试样,滚动体用试样中带状碳化物尺寸更大,分布更为密集,且存在不同程度未完全溶解的网状碳化物。在0.78、0.82 m/min拉速条件下,相较于未经PMO处理的试样,经过PMO处理试样的带状碳化物面积分数分别减小了1.82%和2.21%,碳化物评级也分别从3.5级降为3级,3级降为2.5级,如表3所示。

表3 滚动体用试样带状碳化物评级

图8 滚动体用试样中带状碳化物的面积分数

图7 滚动体用试样中带状碳化物最严重的视场

图6 滚动体用试样的金相照片

2.2 PMO对碳化物形貌的影响

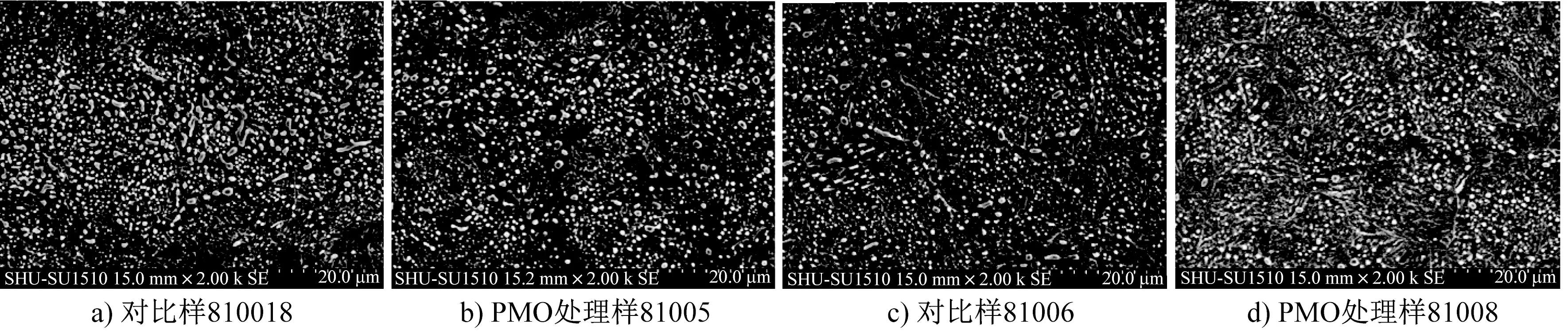

套圈及滚动体用试样中典型碳化物的形貌分别如图9和图10所示。从图9中可以看出,PMO处理后套圈用试样中碳化物球化效果较好,且颗粒细小、分布均匀弥散。所有套圈用试样中均未发现大尺寸的液析碳化物。

图9 套圈用试样碳化物形貌

从图10中可以看出,相较于套圈用试样,滚动体用试样中碳化物分布更为密集,且大尺寸碳化物数量增多。经过PMO处理的试样中颗粒状碳化物较多,棒状或长条状碳化物较少。未经PMO处理的试样中晶界碳化物未完全溶断,网状分布仍较明显。在钢液凝固过程中,局部区域偏析严重时,先共析碳化物沿晶界析出,呈网状分布;若在后续的热加工过程中不能完全溶解,则难以球化,最终遗留在成品中,对产品性能造成不利影响。

图10 滚动体用试样碳化物形貌

2.3 PMO对碳化物分布的影响

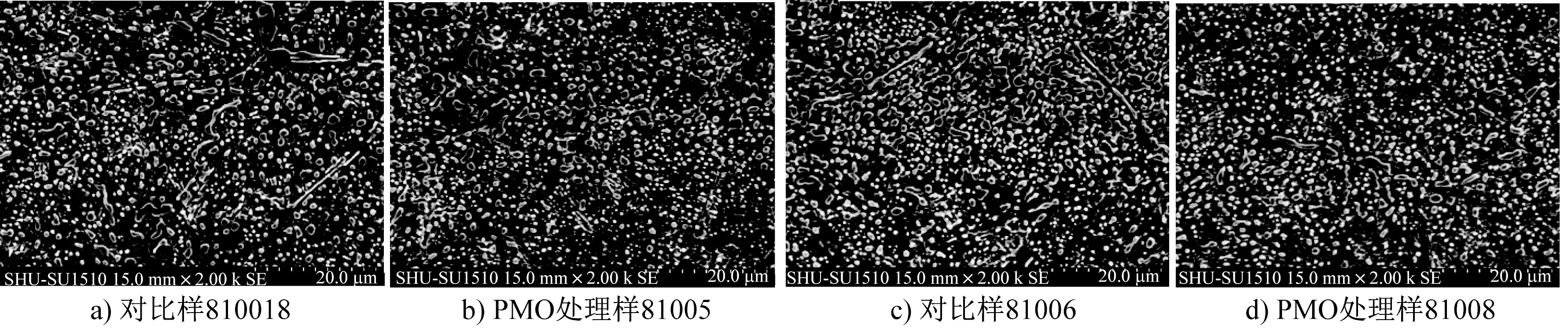

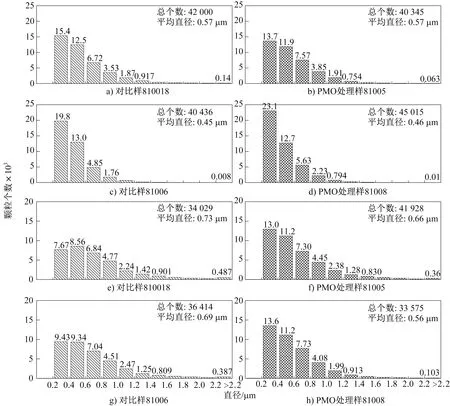

套圈及滚动体用试样中碳化物的平均粒径统计结果如图11所示。由图11(a~d)可以看出,在拉速为0.78 m/min条件下,轴承钢棒材边部区域(套圈用试样)的碳化物平均粒径均为0.57 μm,在拉速为0.82 m/min条件下,平均粒径均为0.46 μm。因此,轴承钢棒材边部区域(套圈用试样)碳化物粒径变化不大,PMO的影响较小,这与棒材中碳含量的分布相关。轴承钢棒材边部区域碳含量相对较低,先共析碳化物较少,因此碳化物球化效果好,平均粒径差异不大。

图11 套圈(a~d)及滚动体用(e~h)试样中碳化物粒径分布

由图11(e~h)可以看出,轴承钢棒材中心区域(滚动体用试样)的碳化物平均粒径相对较大。在拉速为0.78 m/min条件下,未经PMO处理的试样碳化物平均粒径为0.73 μm,PMO处理后的试样碳化物平均粒径为0.66 μm,减小了0.07 μm。在拉速为0.82 m/min条件下,未经PMO处理的试样碳化物平均粒径为0.69 μm,PMO处理后的试样碳化物平均粒径为0.56 μm,减小了0.13 μm。此外,大尺寸碳化物(粒径大于2.2 μm)的数量有所减少。拉速为0.78 m/min时,未经PMO处理的试样大尺寸碳化物数量为487个,PMO处理后的试样为360个,减少了26%。拉速为0.82 m/min时,未经PMO处理的试样大尺寸碳化物数量为387个,PMO处理后的试样为103个,减少了73%。大尺寸的碳化物在轴承钢服役过程中极易成为疲劳裂纹源,其危害相当于夹杂物。因此,PMO处理能够有效改善连铸坯中心偏析,抑制大尺寸碳化物的析出,同时细化碳化物尺寸,这对GCr15轴承钢滚动体质量的提升有重要意义。

3 讨论

PMO对GCr15轴承钢中碳偏析的改善主要体现在以下几个方面:(1)脉冲电流通过PMO线圈感应出脉冲磁场并作用于固- 液界面上,促进形核,形成“结晶雨”效应[16]。新形成的晶核在电磁力、重力和浮力的作用下漂移下沉,在心部堆积成等轴晶区。大量等轴晶在长大过程中相互抑制[17],晶粒得到细化,枝晶间隙减小,心部高浓度的液相区域减少,抑制了共晶碳化物的生长;(2)PMO在铸坯表层产生的电磁力以及振荡效应[16]驱动熔体产生强制对流,强制对流将溶断的枝晶、新形成的晶核及凝固过程中排除的碳驱散至熔体内部重新均匀分配[13];(3)PMO线圈在铸坯内产生的焦耳热效应会降低铸坯表面垂直方向的温度梯度,减缓柱状晶生长速度,同时结晶雨抑制了柱状晶生长尤其是外弧侧柱状晶的生长,等轴晶区扩大,心部偏析得到改善。带状碳化物的形成与凝固过程中的宏观偏析密切相关,偏析改善后,带状碳化物级别降低,分布也更加弥散。

4 结论

(1)PMO处理能显著降低GCr15轴承钢试棒中心区域带状碳化物的级别及平均粒径。在0.78、 0.82 m/min拉速条件下,经过PMO处理后,GCr15棒材中心区域的碳化物带状级别分别从3.5级降至3级,从3级降至2.5级;碳化物平均粒径也分别从0.73 μm减小到0.66 μm,从0.69 μm减小到0.56 μm;大尺寸碳化物(粒径大于2.2 μm)分别减少了26%和73%。

(2)PMO技术在一定程度上能减少钢中先共析碳化物的析出,因此GCr15钢棒材中未溶晶界碳化物减少,表现为棒状碳化物减少,弥散分布的球状碳化物增多。