无机材料吸热棒对钢铸锭凝固组织及宏观偏析的影响

2020-04-23蒋丹青李传军任忠鸣

张 琼 刘 超 蒋丹青 王 江 李传军 任忠鸣

(1.省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444; 2.上海市钢铁冶金新技术开发应用重点实验室,上海 200444;3.上海大学材料科学与工程学院,上海 200444; 4.沈阳职业技术学院科技学院,辽宁 沈阳 110045)

大型铸锭的凝固时间长,易产生心部缩孔疏松和宏观偏析等缺陷,且随着铸锭尺寸的增大缺陷趋于严重。这些缺陷在后续的热加工过程中难以消除[1- 2],从而导致最终产品质量下降。

在过去的几十年中,关于铸锭宏观偏析的理论研究已有一定进展[3- 5]。通过试验分析[6- 8]和数值模拟[9- 10]相结合的方法,研究者对铸锭中凝固宏观偏析的产生进行了大量研究,普遍认为铸锭凝固过程中产生的宏观偏析为富集溶质液体在糊状区相对移动所致。这种移动的驱动力源于凝固过程热质对流、重力引起对流、固相收缩等。李殿中等[11]研究发现:夹杂物是引起熔体对流的主要因素,通过真空碳脱氧严格控制夹杂物含量,铸锭中通道偏析程度明显降低。桑宝光等[12]在钢液浇注过程中加入特定成分的钢球,使铸锭中宏观偏析减弱。沈厚发等[13]通过数值模拟研究了多包变成分合浇工艺对铸锭偏析的影响。李军等[14]提出的一种层状铸造工艺可在一定程度上减少铸锭的宏观偏析。本文采用了一种无机材料吸热铸造法,以提高铸锭的组织均匀性,减少铸锭的宏观偏析。

1 试验设计

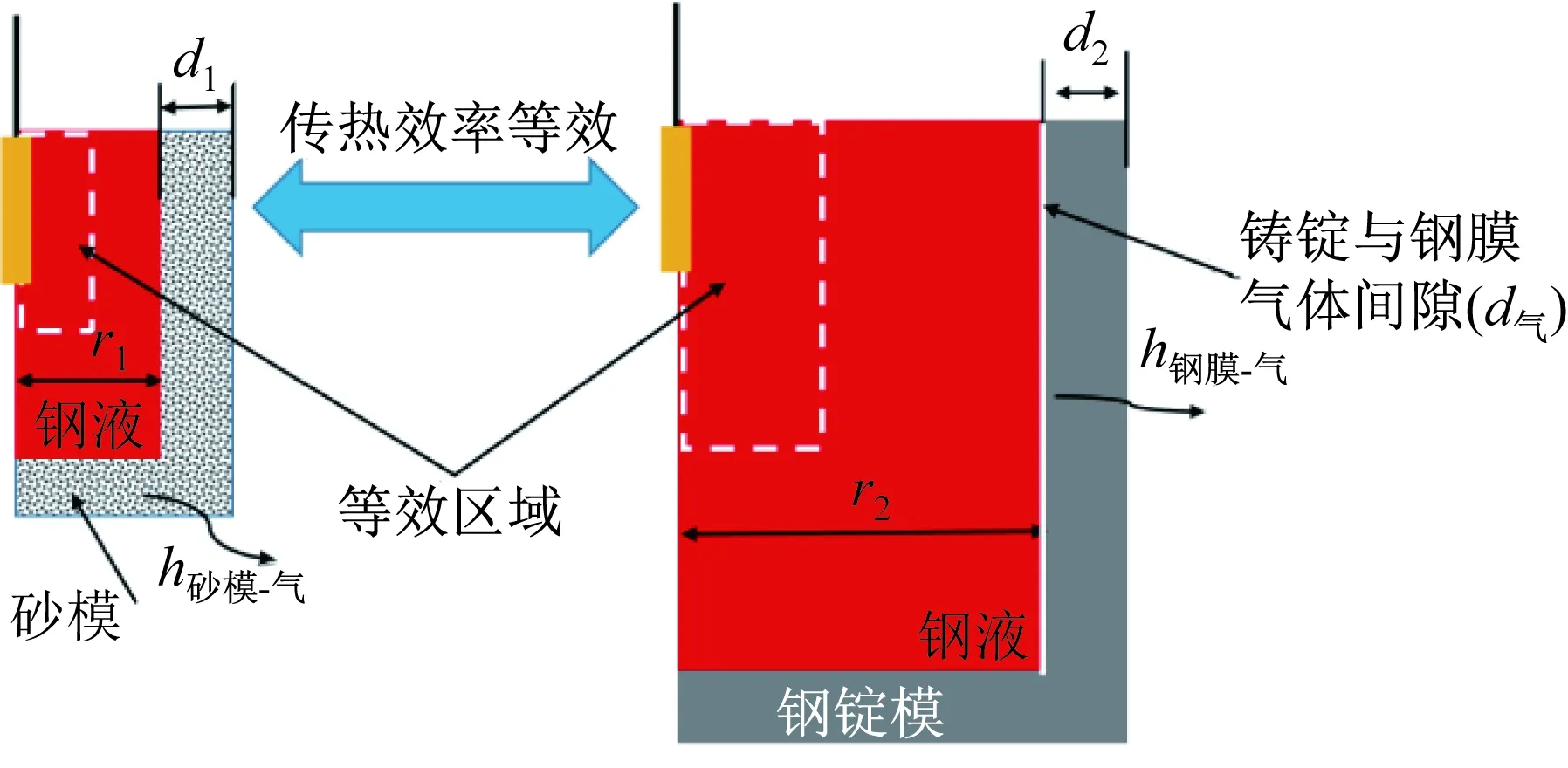

为了模拟大型钢模铸锭心部凝固传热过程,采用砂模铸造,即将砂模厚度等效为具有同样热阻的一定厚度钢锭模和铸锭坯壳,研究偏析等铸造缺陷的变化规律。铸模材料主要为石英砂(主要成分为Al2O3- SiO2),经硅溶胶粘接而成。钢锭尺寸为φ150 mm×220 mm,铸模壁厚10 mm,外层石英砂厚度为40 mm。将液态金属浇注到钢锭模中时,铸模受热膨胀,钢坯冷却收缩,在铸锭与铸模之间产生气体间隙层,使得界面换热系数降低。

图1为铸锭传热等效示意图,等效换算的依据是砂模和钢模铸锭心部凝固传热的综合热阻相同,即:

(1)

(2)

图1 铸锭传热等效示意图Fig.1 Equivalent schematic diagram of ingot heat transfer

(3)

式中h1和h2分别为砂模和钢模铸锭心部凝固散热的综合传热系数。

表1为铸锭及铸模材料的导热系数。由于式(1)~式(3)中的参数均为温度的函数,因此仅考虑凝固前期温度小幅度降低阶段的情况。其中砂模铸锭半径r1=0.075 m,钢铸锭半径r2待求;铸锭与砂模换热系数h铸锭- 砂模=1 500 W/(m2·K);砂模壁厚d1=0.05 m,钢锭模壁厚d2=0.12 m;砂模与空气换热系数h砂模- 空气=500 W/(m2·K),钢锭模与空气换热系数h钢模- 空气=800 W/(m2·K)。气体间隙r气=0.002 m[15],间隙中气体导热系数h气=0.058 8 W/(m·K)。

表1 铸锭及铸模材料的导热系数[16]Table 1 Heat transfer coefficients of the ingot and mould materials[16] W/(m·K)

铸锭与铸模间的辐射换热系数hr[17]:

(4)

式中:σ为Stefan- Boltzmann常数,为5.669 6×10-8W/(m2·K4);F为几何因子;T2与T1分别为铸锭表面与钢模内表面温度。若铸锭和铸模表面的全辐射系数均取极值ε1=ε2=1,则最大辐射换热系数hr- max=358.8 W/(m2·K)。

将以上数据代入式(3)得r2=0.21 m;同理,采用相同方法计算出竖直方向钢模铸锭的高度约为1.2 m。最终得出:φ0.15 m×0.22 m砂模铸锭的凝固散热效率相当于φ0.42 m×1.2 m钢模铸锭的凝固散热效率,钢锭质量约1 300 kg。

2 试验材料和方法

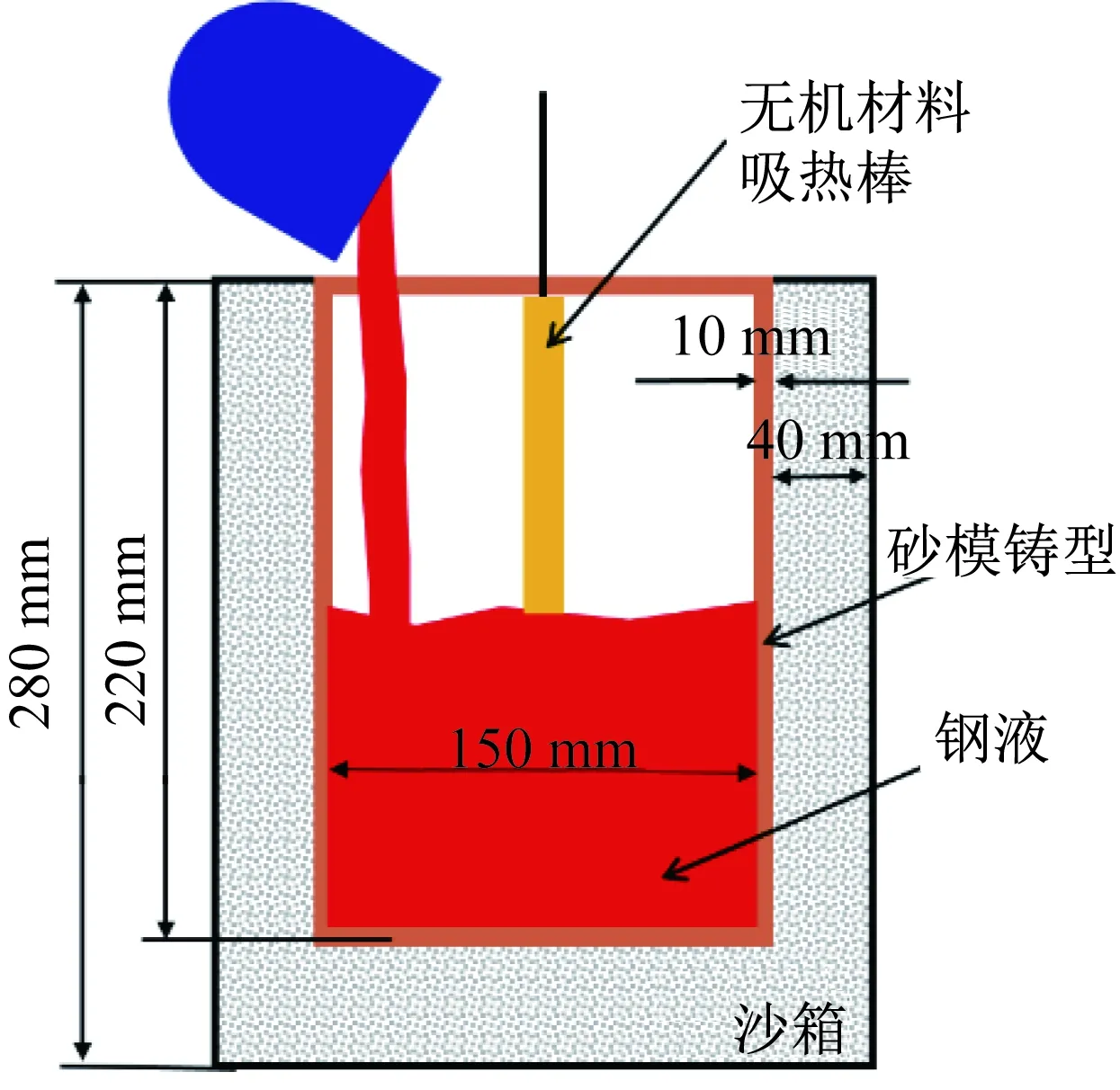

铸锭原材料为国内某钢厂生产的GCr15轴承钢,其化学成分如表2所示。浇注前将无机材料吸热棒固定在铸模中心,铸模预热至600 ℃待用。将25 kg轴承钢棒料置于常压感应炉中加热熔化后,造渣、脱氧,最后浇注至砂模中,浇注温度为1 510 ℃,铸锭浇注示意图如图2所示。

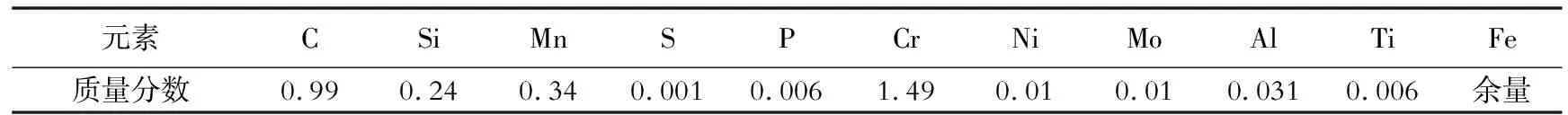

表2 GCr15轴承钢的化学成分(质量分数)Table 2 Chemical composition of the GCr15 bearing steel (mass fraction) %

图2 铸锭浇注示意图Fig.2 Schematic diagram of ingot casting

无机材料吸热主要包含两个阶段:(1)由初始温度升至熔点阶段;(2)熔化阶段。通过比热容及熔化潜热数据计算出单位质量无机材料的吸收热量Q1。以整个铸锭为计算量,初步探究降低钢液过热度5 ℃,钢液的被吸收热量Q2。Q1=Q2,得出无机材料吸热棒的具体施加量。在此基础上制作了3种不同尺寸的无机材料吸热棒作对比研究,分别为φ10 mm×130 mm(降低过热度5 ℃)、φ15 mm×130 mm(降低过热度10 ℃)、φ25 mm×130 mm(降低过热度20 ℃)。图3为制备的无机材料吸热棒,试验前将其密封于真空袋中,并预热至150 ℃,保温30 min左右。

图3 无机材料吸热棒Fig.3 Inorganic heat absorbing rod

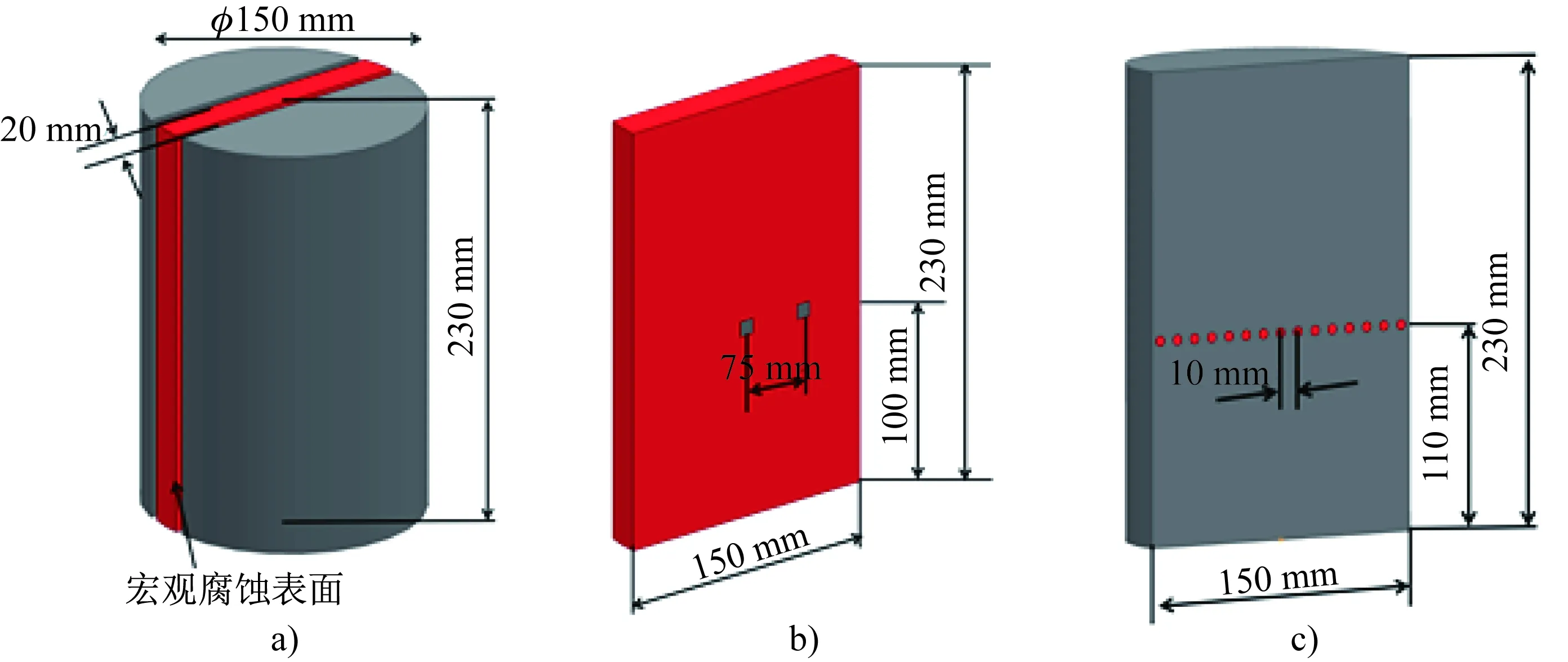

待钢锭完全冷却后,将其置于箱式炉中加热至680 ℃保温12 h去应力退火。然后沿铸锭轴向切取厚度为20 mm的薄片试样(见图4(a)),再经铣、磨等加工。采用体积分数为50%的盐酸水溶液(70 ℃)对试样进行腐蚀,并采用高清扫描仪进行拍照。在试样心部及径向1/2处取尺寸8 mm×8 mm×5 mm的试样(见图4(b)),经研磨、抛光后,采用75 ℃的饱和苦味酸溶液腐蚀65 s,然后利用DM6000M金相显微镜(OM)观察枝晶形貌,并用ImageJ软件测量枝晶间距。在钢锭的另一半钻屑取样,取样位置见图4(c),使用Leco CS844碳硫分析仪检测样屑的碳硫含量。

3 结果与分析

3.1 无机材料吸热棒对凝固组织的影响

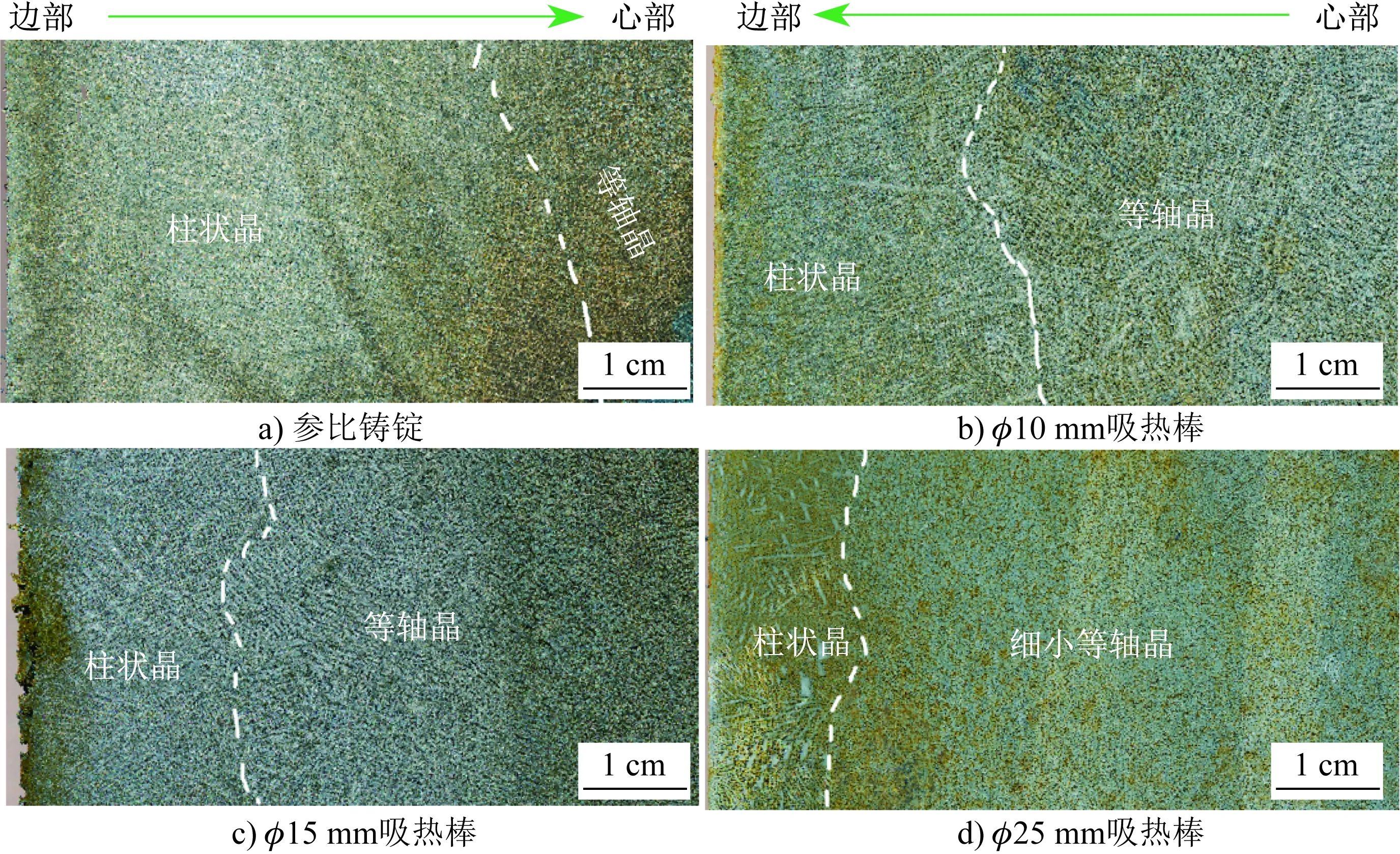

图5为参比铸锭和施加不同直径无机材料吸热棒的铸锭局部区域宏观组织。可见参比铸锭中柱状晶比例达80%。施加无机材料吸热棒后,柱状晶区缩小,且随着吸热棒直径的增加,柱状晶区逐渐缩小,等轴晶区逐渐增大。当施加吸热棒直径为10、15 mm时,柱状晶长度分别为40和25 mm。当施加φ25 mm吸热棒时,柱状晶长度减小至15 mm左右,并且在柱状晶前端形成了大范围的细晶,细晶比例约73%。

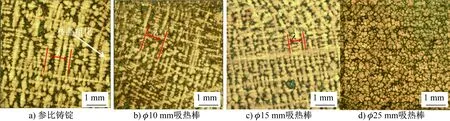

图6为参比铸锭和施加不同直径无机材料吸热棒的铸锭1/2半径处(1/2r)枝晶形貌。可以看出,参比铸锭1/2r处柱状晶较为疏松,即二次枝晶间距较大,且二次枝晶干发生明显粗化。与参比铸锭相比,施加φ10 mm吸热棒的铸锭的二次枝晶间距明显减小,二次枝晶干粗化程度减轻。施加φ15 mm吸热棒的铸锭1/2r处生成了致密的柱状晶,二次枝晶间距进一步减小。施加φ20 mm吸热棒的铸锭1/2r处柱状晶完全消失,生成了致密的细小等轴晶。

图4 取样位置示意图Fig.4 Schematic diagrams of sampling positions

图5 参比铸锭和施加不同直径无机材料吸热棒的铸锭宏观组织Fig.5 Macrostructures of reference ingot and ingots of applying different diameters of inorganic heat absorbing rods

图6 参比铸锭和施加不同直径无机材料吸热棒的铸锭1/2半径处枝晶形貌Fig.6 Dendrite morphologies at the half radius below surface of reference ingot and ingots of applying different diameters of inorganic heat absorbing rods

图7为参比铸锭和施加不同直径无机材料吸热棒铸锭心部的枝晶形貌。可以看出,参比铸锭心部为粗大的等轴晶,并且二次枝晶臂明显粗化,枝晶间弥散分布着一些细小缩孔,尺寸约300 μm。当施加φ10 mm无机材料吸热棒时,枝晶间缩孔消失,枝晶粗化程度减轻即二次枝晶臂变细。当施加φ15 mm无机材料吸热棒时,生成了较为致密的等轴晶,并堆积在一起扭曲变形;等轴晶的一次枝晶干发生偏转,这是因为无机材料吸热棒熔化上浮,促进了钢液的熔体流动。当施加φ25 mm无机材料吸热棒时,树枝状等轴晶消失,形成了细小、致密的球团状等轴晶,部分区域等轴晶间存在细小缩孔。

图7 参比铸锭和施加不同直径无机材料吸热棒铸锭心部的枝晶形貌Fig.7 Dendrite morphologies in the center of reference ingot and ingots of applying different diameters of inorganic heat absorbing rods

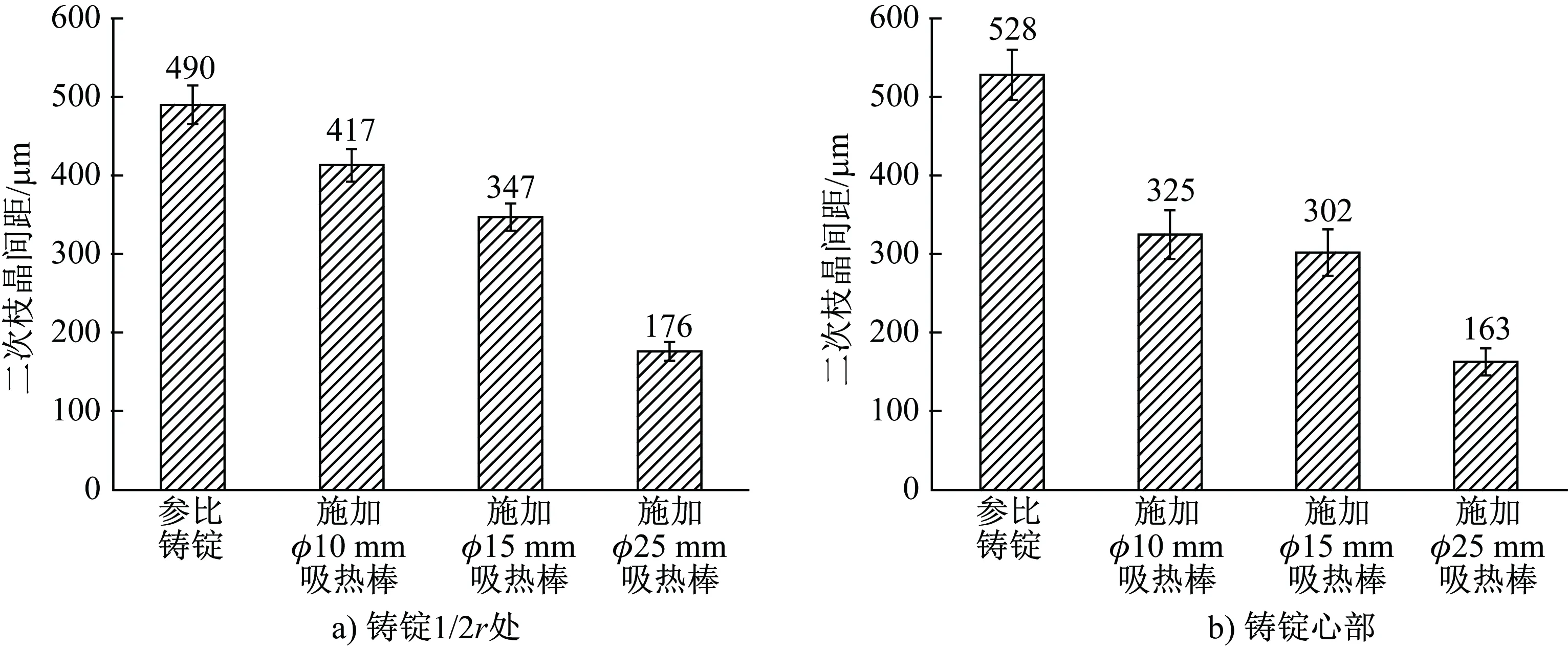

二次枝晶间距的统计结果如图8所示。可以看出,施加无机材料吸热棒的铸锭1/2r处及心部的二次枝晶间距均减小;且随着吸热棒直径的增加,二次枝晶间距的减小程度也逐渐增加。参比铸锭的1/2r处和心部的二次枝晶间距分别为490和528 μm。施加φ10和φ15 mm无机材料吸热棒的铸锭心部的二次枝晶间距明显小于1/2r处的,这表明施加无机材料吸热棒后,铸锭心部的冷速已明显大于1/2r处。施加φ25 mm无机材料吸热棒的铸锭1/2r处和心部的二次枝晶间距分别为176和163 μm,这是因为生成了细小、致密的等轴晶所致。

图8 铸锭1/2半径处和心部的二次枝晶间距Fig.8 Secondary dendritic arm spacing at the half radius below surface and in center of ingots

3.2 无机材料吸热棒对铸锭宏观偏析的影响

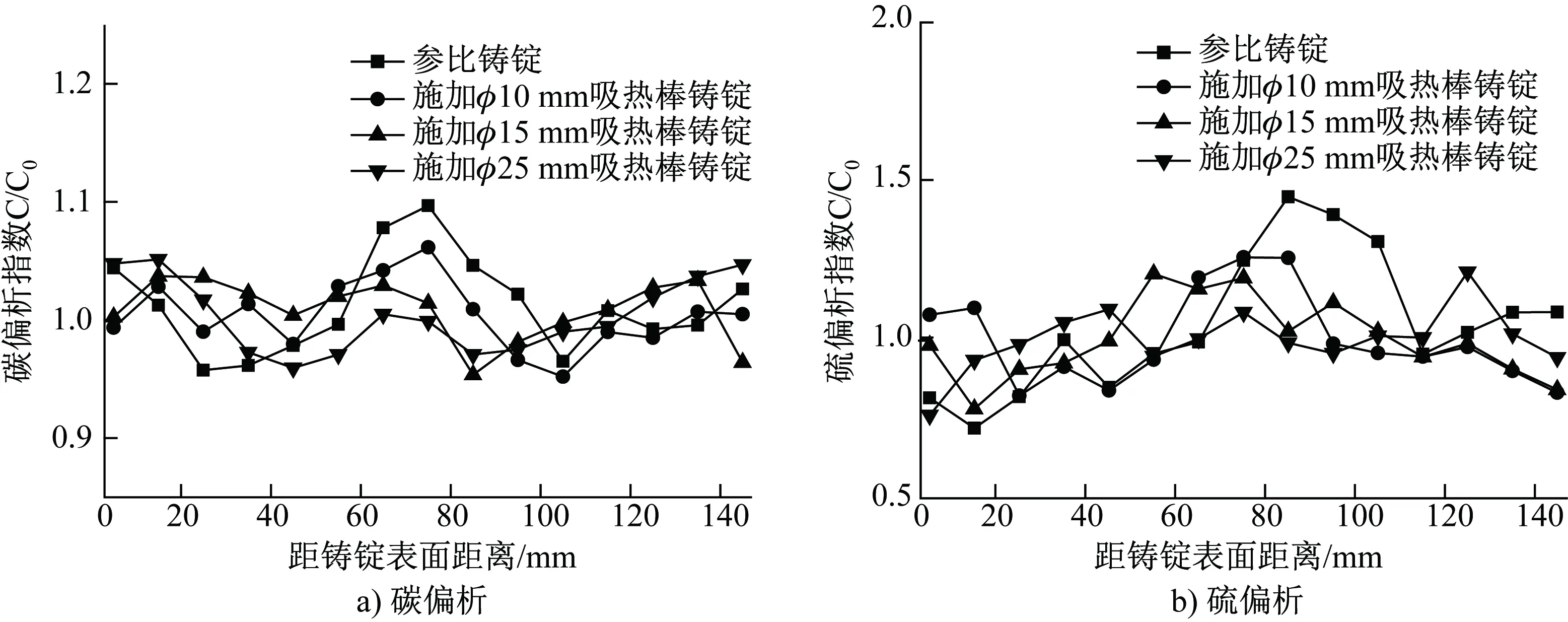

图9为铸锭110 mm高度处的横向碳/硫偏析指数。由图9可知,施加无机材料吸热棒后,铸锭心部的宏观偏析程度降低。参比铸锭的两侧碳偏析较低,心部碳偏析较高,碳偏析指数为0.95~1.10。施加无机材料吸热棒后,心部碳偏析程度降低。施加φ10、φ15及φ25 mm无机材料吸热棒的铸锭的碳偏析指数分别为0.95~1.06、0.95~1.03、0.97~1.04。参比铸锭的硫偏析指数在为0.72~1.45,施加φ25 mm无机材料吸热棒的铸锭的硫偏析指数为0.76~1.21。

3.3 无机材料吸热棒对铸锭中夹杂物的影响

图9 钢锭110 mm高度处的横向碳/硫偏析指数Fig.9 Transverse carbon/sulfur macro- segregation index at 110 mm height of ingot

为了探究施加无机材料吸热棒是否会污染钢液,进而额外引入夹杂物,对比了参比铸锭与施加φ25 mm无机材料吸热棒的铸锭中Ca含量、夹杂物尺寸及数量。图10为铸锭心部Ca元素的XRF谱,可知施加无机材料吸热棒的铸锭中Ca含量并未增加。

图10 铸锭心部Ca元素的XRF谱Fig.10 XRF patterns of Ca element in ingot core

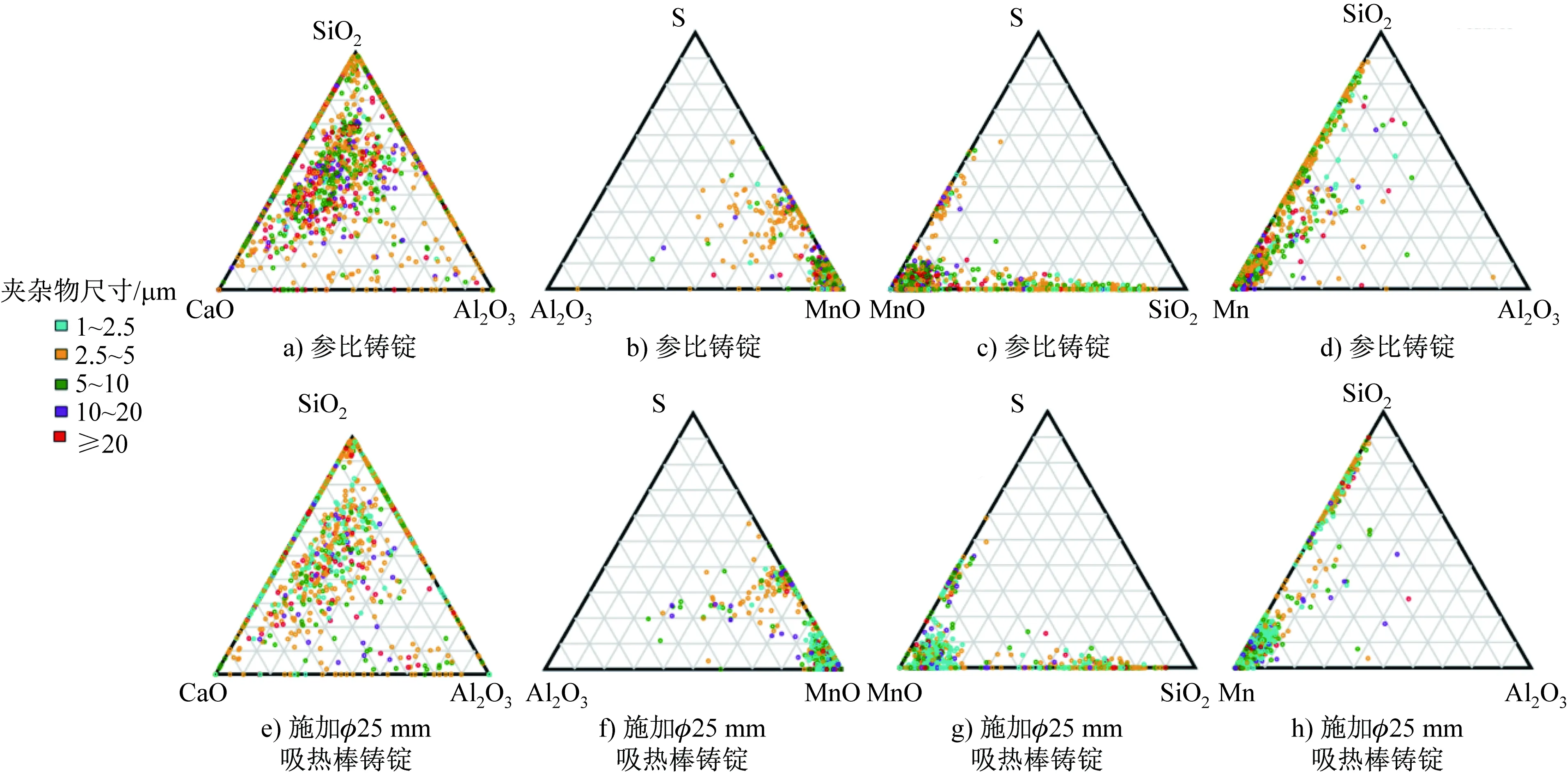

图11为铸锭心部夹杂物的种类及尺寸分布,扫描区域尺寸为5 mm×5 mm。由图11可知,铸锭中主要含有Al2O3、SiO2、CaO、MnO等夹杂物,MnO含量较高。参比铸锭中尺寸≥20 μm的夹杂物数量较多,施加无机材料吸热棒的铸锭中大尺寸夹杂物数量明显减少。

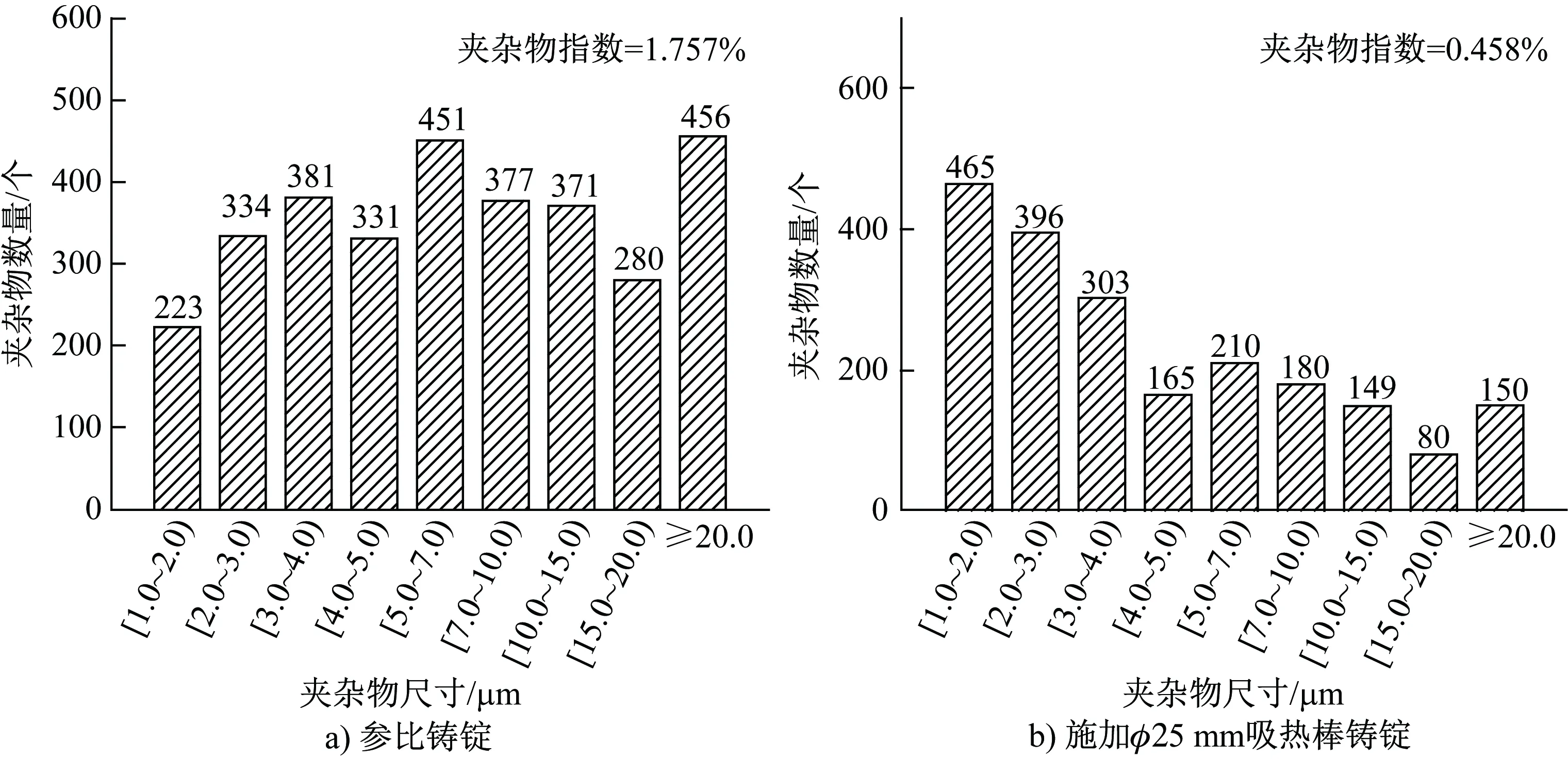

图12为铸锭心部夹杂物指数(注:夹杂物指数=夹杂物面积/扫描区域面积)及不同尺寸范围的夹杂物数量。可见参比铸锭心部的夹杂物指数为1.757%,施加无机材料吸热棒铸锭心部的夹杂物指数降至0.458%。参比铸锭中不同尺寸范围的夹杂物数量分布较为均匀,其中尺寸≥20 μm的夹杂物数量达到456个;施加无机材料吸热棒后,随着夹杂物尺寸范围的增加,夹杂物数量呈递减的趋势,尺寸≥20 μm的夹杂物数量降至150个。

无机材料吸热棒的主要成分为钢液精炼渣,具有提高钢液流动性、促使渣/金分离以及降低难熔物质熔点等作用。本文将无机材料精炼渣制成圆棒状,将其浸没在钢液中增大与钢液的接触面积,精炼渣中的Ca元素可将钢液中以Al2O3为主的固体夹杂物中的Al被部分置换出来,转变为低熔点、在钢液中呈液态的钙铝酸盐[18],在无机材料上浮过程中起去除夹杂物的作用。可见,无机材料吸热棒具有去除夹杂物、净化钢液的作用。

图11 铸锭心部夹杂物的种类及尺寸分布Fig.11 Types and scale distributions of inclusions in ingot core

图12 铸锭心部夹杂物指数及不同尺寸范围的夹杂物数量Fig.12 Inclusion index and amounts of inclusions of different sizes in ingot core

3.4 无机材料吸热棒对温度场影响的数值模拟

应用ProCAST商业软件对钢锭凝固过程中温度场进行模拟,模拟的初始及边界条件如下:

(1)初始条件:钢液浇注温度1 510 ℃,铸模初始温度600 ℃,无机材料吸热棒的初始温度为25 ℃;忽略液态金属的浇注时间。

(2)边界条件:液态金属与铸模间的换热系数h=1 500 W/(m2·K),液态金属与无机材料吸热棒间的换热系数h=1 000 W/(m2·K)。铸模与外界空气的换热系数h=500 W/(m2·K)。由于液态金属上部为发热覆盖剂保温层,其与外界空气换热系数h=20 W/(m2·K)。

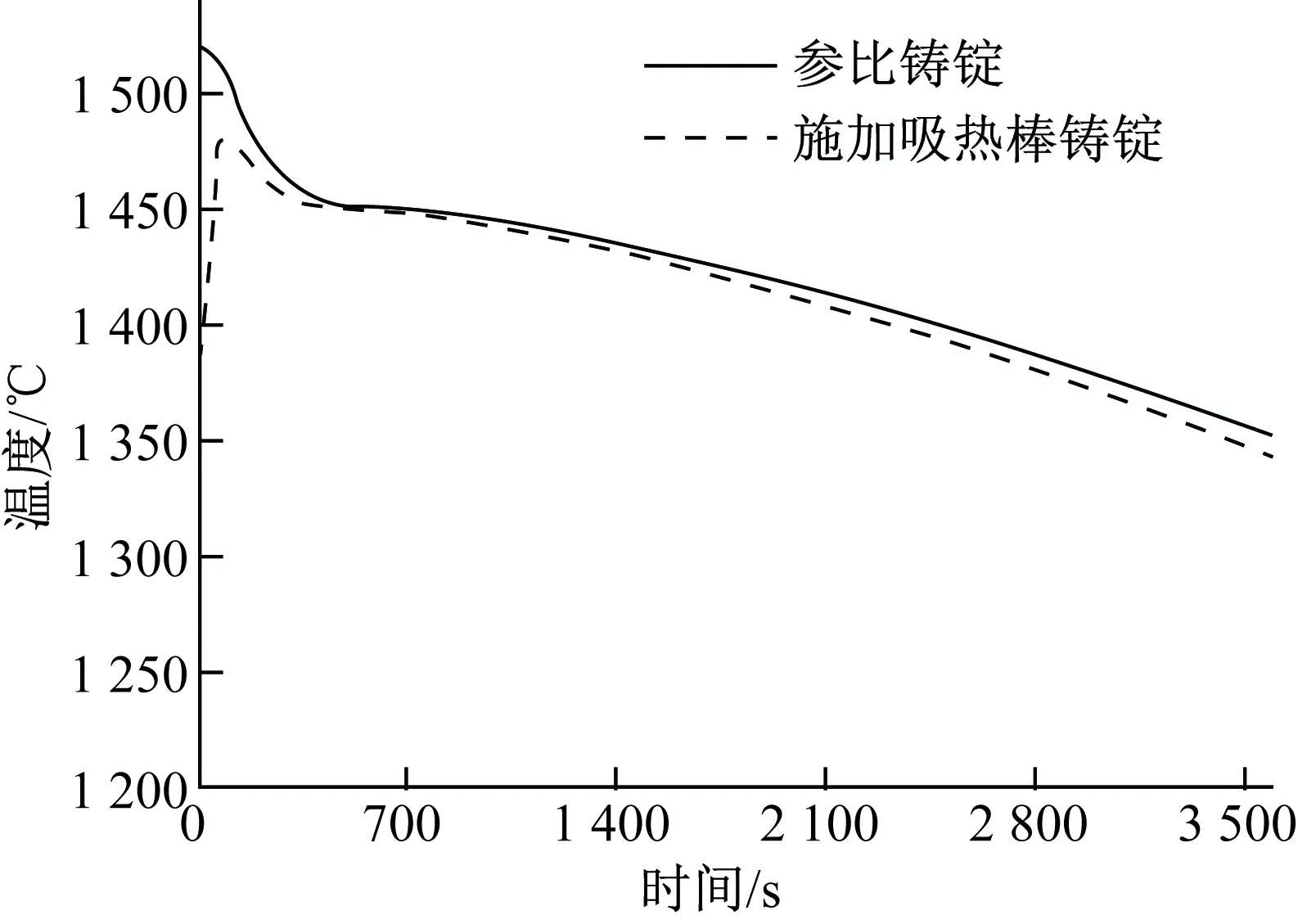

图13为铸模及铸锭网格划分图。采用ProCAST有限元网格划分方法,自动生成四面体网格。铸模表面网格尺寸10 mm,铸锭及无机材料吸热棒网格尺寸3 mm,吸热棒直径25 mm。图14为模拟得到的无机材料吸热棒下端处钢液温度随时间的变化。施加无机材料吸热棒后, 铸锭心部

图13 铸模及铸锭网格划分Fig.13 Grid drawing of mold and ingot

钢液温度瞬间降低至1 400 ℃左右,随后又逐渐升高,350 s后温度变化趋势与参比铸锭相同。铸锭凝固后期的冷速大致相同,但是施加无机材料吸热棒铸锭与参比铸锭之间始终有一温差,约20 ℃,这与降低过热度20 ℃大致相同。

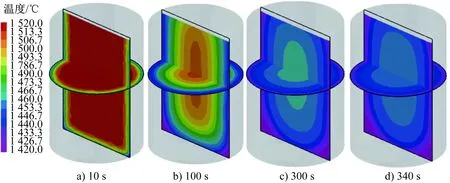

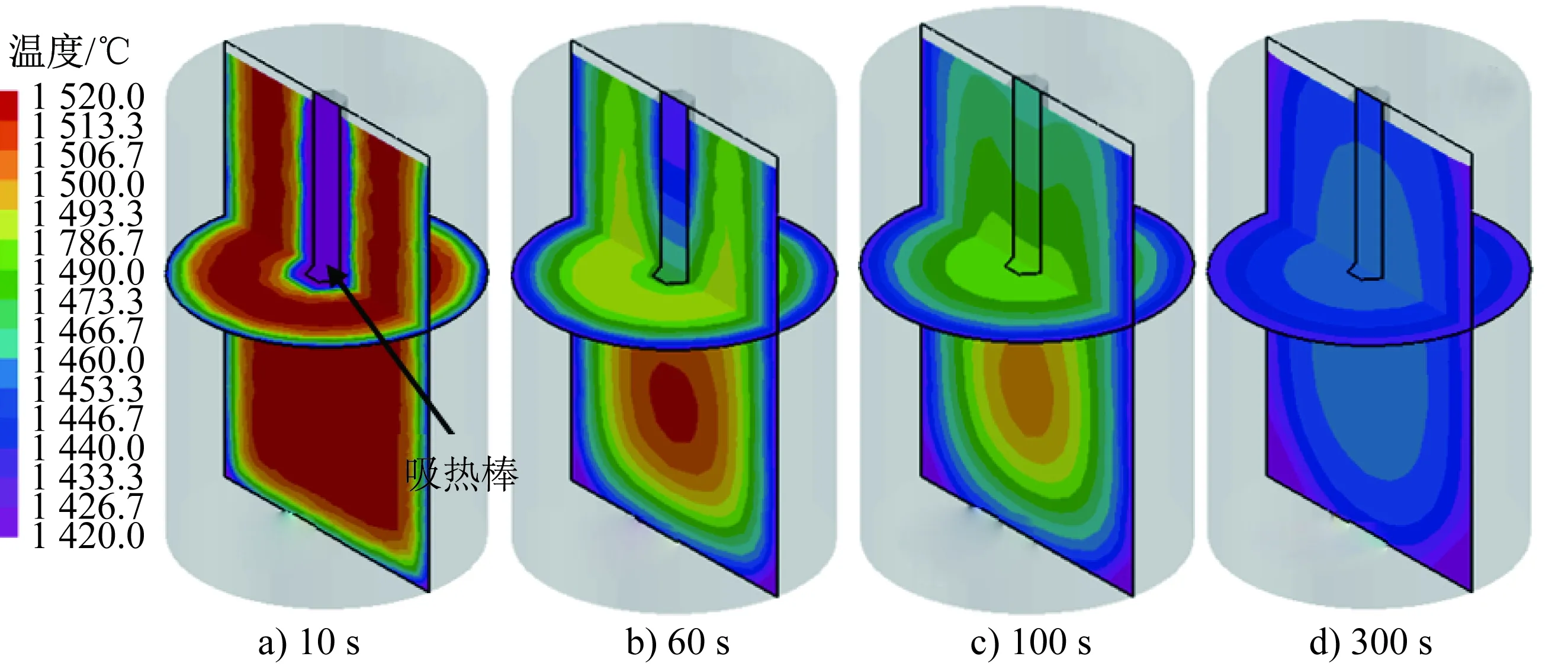

模拟结果表明:施加无机材料吸热棒的铸锭心部温降加快。自然冷却凝固条件下钢锭由内向外散热,如图15所示,表面温降最快,心部温降最慢,从而在铸锭中产生温度梯度,即铸锭的传统凝固散热模式。浇注300 s时铸锭心部温度依然高于液相线温度1 460 ℃,说明仍未完全凝固,浇注340 s后心部温度才低于液相线温度。然而施加无机材料吸热棒后,浇注300 s时铸锭心部温度已降至1 460 ℃以下,说明铸锭已经完全凝固,见图16(d)。铸锭的完全凝固时间缩短了40 s。

图14 无机材料吸热棒下端处钢液温度变化Fig.14 Variation of temperature of molten steel at the lower end of the inorganic heat absorbing rod with time

图15 自然凝固铸锭浇注不同时刻的温度场Fig.15 Temperature fields in naturally solidified ingots at different pouring times

图16 施加无机材料吸热棒铸锭浇注不同时刻的温度场Fig.16 Temperature fields in ingot of applying inorganic heat absorbing rod at different pouring times

由图16(a、b)可知,浇注10 s时,无机材料吸热棒周围温度骤降到1 420 ℃左右,使铸锭心部产生一个相对低温区。随着凝固传热的进行,中间层的高温区同时向心部和表面传热。浇注60 s时,心部又升温到1 450 ℃,见图16(b)。浇注100 s时,心部相对低温区消失,见图16(c)。

4 结论

(1)提出了一种解决大型铸锭凝固时间长、组织粗大以及偏析严重等问题的方法。成功制备出一种加快铸锭凝固的无机材料吸热棒,并可根据铸锭尺寸合理设计相应尺寸的无机材料吸热棒。

(2)钢锭质量25 kg,尺寸φ150 mm×230 mm,无机材料吸热棒尺寸为φ25 mm×130 mm时,钢锭完全凝固时间由340 s缩短至300 s。

(3)吸热棒尺寸为φ25 mm×130 mm时,铸锭中等轴晶比例从20%提高到73%;铸锭1/2r处二次枝晶间距从490 μm减小至176 μm,心部二次枝晶间距从528 μm减小至163 μm;铸锭碳偏析指数范围从0.94~1.1变为0.97~1.05,硫偏析指数范围从0.72~1.45变为0.76~1.21。

(4)无机材料吸热棒具有去除夹杂物、净化钢液的作用;相比参比铸锭,施加无机材料吸热棒铸锭心部的夹杂物指数从1.757%减小至0.458%,且铸锭中大尺寸夹杂物数量显著减小。