电渣重熔对Y- RAFM钢组织及力学性能的影响

2020-04-23屈乐欣王东伟葛启桢战东平姜周华张慧书

屈乐欣 王东伟 葛启桢 战东平 姜周华 张慧书

(1.东北大学冶金学院,辽宁 沈阳 110819; 2.辽宁科技学院冶金工程学院,辽宁 本溪 117004)

结构材料的开发是实现聚变反应堆的关键问题之一。由于具有良好的热物理特性、与各种冷却剂的相容性和工艺成熟性[1- 2],低活化铁素体/马氏体钢(reduced activation ferritic/martensitic steel, RAFM)被认为是聚变反应堆的主要候选结构材料。目前许多国家开发了各自的RAFM钢,包括日本F82H(8Cr- 2W)和JLF- 1(9Cr- 2W),欧洲Eurofer97(9Cr- 1W),美国9Cr- 2WVTa,以及中国CLAM和CLF- 1[3- 4]。RAFM钢可在350~550 ℃温度范围内使用[5],为了扩大运行温度窗口,从而允许各种设计选项,提高RAFM钢的高温力学性能至关重要。

国外学者通过大量的试验研究,开发了应用机械合金化工艺和氧化物弥散强化技术(oxide dispersion strengthening, ODS)来制备添加Y2O3粒子的ODS钢,可以将使用温度上限提高约100 ℃[6- 7]。但是,由于缺乏大型粉末冶金设备,ODS RAFM钢仍无法实现大规模工业生产。现阶段另一种较为可行的技术是通过熔炼方法来制备ODS钢,利用稀土元素钇作为强脱氧剂,在钢中形成细小稳定的Y2O3颗粒,进而达到氧化物弥散强化的目的。严伟等[8]研究发现:在钢中加入稀土元素钇容易发生元素偏聚,形成较大尺寸的富钇块夹杂,割裂了基体的连续性,降低了钢的力学性能。同时,真空感应(vacuum induction melting, VIM)+电渣重熔(electroslag remelting, ESR)流程的制备技术尚不成熟,采用电渣重熔工艺进行二次精炼的过程中存在元素烧损严重、氧化物粒子收得率低等问题。因此,本文对比研究了电渣重熔对Y- RAFM钢组织及力学性能的影响,以期获得更好的力学性能,为工业生产提供参考和理论依据。

1 试验材料与方法

1.1 材料

采用30 kg真空感应炉制备2炉Y- RAFM钢,并对其中1炉Y- RAFM钢进行了电渣重熔试验,表1为经过和未经过电渣重熔的Y- RAFM钢的化学成分。2炉钢均在1 200 ℃保温1 h后锻成35 mm×50 mm的方坯,然后采用φ450试验热轧机轧制成12 mm厚钢板。先将试验钢板在980 ℃均质化30 min并水冷,再在750 ℃回火处理90 min,以获得相应的初始微观结构。

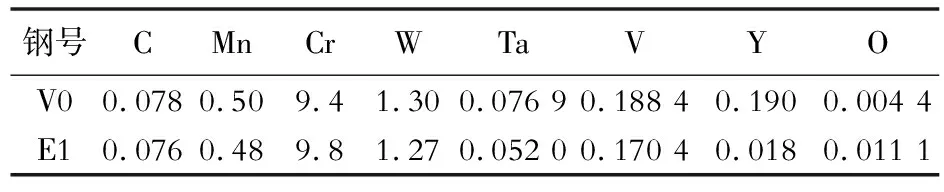

表1 试验钢的化学成分 (质量分数)Table 1 Chemical compositions of the experimental steels (mass fraction) %

注:V0采用真空感应炉熔炼;E1采用真空感应+电渣重熔工艺冶炼

1.2 微观组织表征

采用光学显微镜(OM)、扫描电子显微镜(SEM)、能谱分析仪(EDS)、透射电镜(TEM)和X射线衍射(XRD)对试样的微观结构、形貌和成分进行表征。金相试样采用饱和苦味酸盐酸酒精溶液腐蚀。通过图像分析软件(Image- J)对至少10张TEM照片进行统计,得出MX(M=Ta,V;X=C,N)析出相的平均粒径。

1.3 相图计算

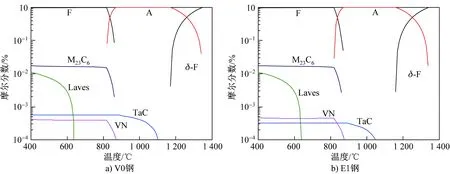

利用Therma- calc软件结合TCFE7数据库对2炉试验钢的平衡相图进行了热力学计算,结果如图1所示。由相图可知,2炉试验钢中析出相的种类一致,相比V0钢,E1钢中TaC比例明显下降,而VN、M23C6比例基本不变。

图1 Therma- calc热力学平衡计算结果Fig.1 Results of the Therma- calc equilibrium calculations

1.4 力学性能测试

根据GB/T 228—2002,沿板材轧制方向加工标准拉伸试样(d0=5 mm,L0=25 mm,d=10 mm,L=30 mm,R=3 mm),采用AG- X100 kN电子万能材料试验机对试样进行拉伸试验,拉伸速率为1.5 mm/min,结果取3次试验的平均值。根据GB/T 229—2007,沿轧制方向加工全尺寸V形缺口夏比冲击试样(尺寸10 mm×10 mm×55 mm,V形缺口45°×2 mm深),采用JBW- 500型屏显式冲击试验机在不同温度下进行夏比冲击试验,每组测量3次取平均值。

2 试验结果与讨论

2.1 显微组织

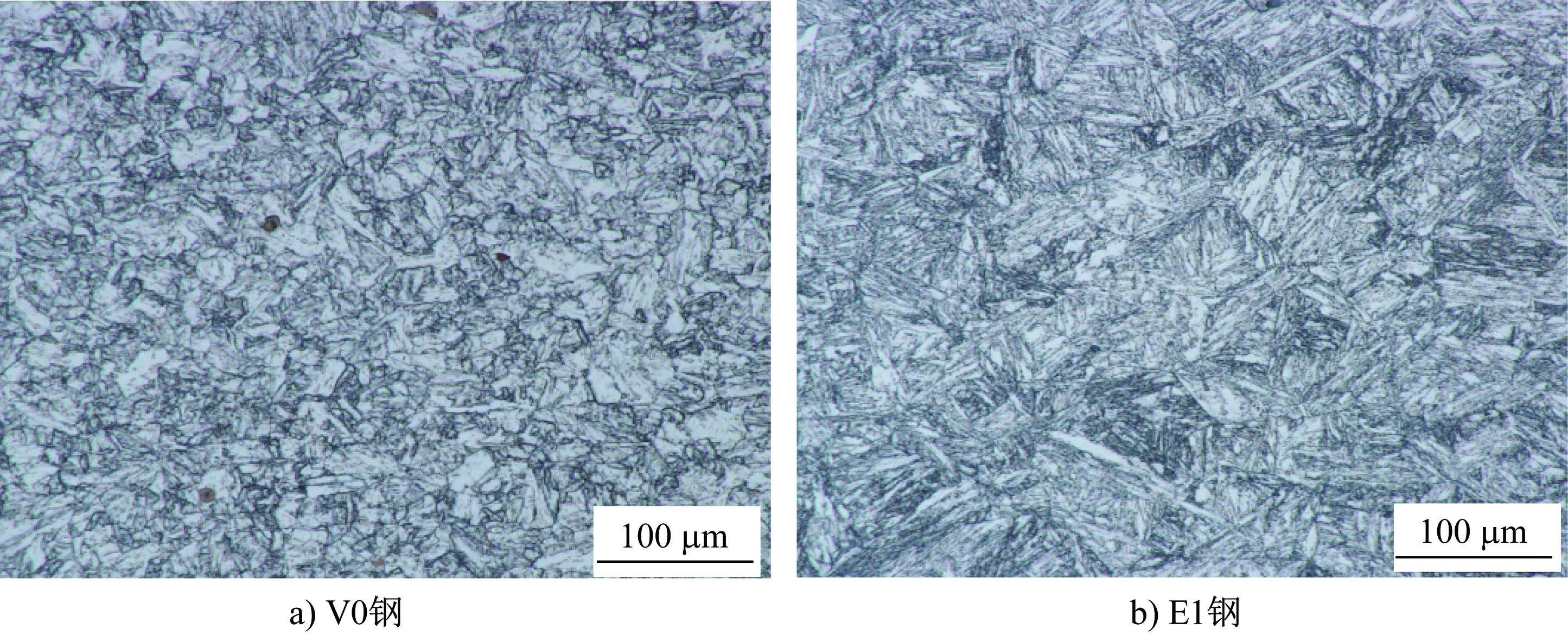

Y- RAFM钢经调质处理后的典型显微组织是回火马氏体,如图2所示。X射线衍射数据表明Y- RAFM钢经热处理后不存在残留奥氏体(图3)。试验钢V0、E1的原奥氏体晶粒尺寸分别为12.14和23.86 μm。经过电渣重熔的Y- RAFM钢的晶粒尺寸明显增大,这一方面是因为在电渣重熔阶段,钢中部分Ta元素的氧化、烧损以及TaO夹杂物的去除,导致具有阻碍晶界迁移作用的TaO或TaC粒子减少,因此在奥氏体化过程中晶粒更容易长大;另一方面,经过电渣重熔的钢中各元素的含量发生了不同程度的变化,这对试验钢的Ac3温度产生了一定影响,根据Therma- calc软件热力学计算结果,试验钢V0、E1的完全奥氏体化温度分别为888和873 ℃,因此从相同温度淬火后,E1钢的晶粒更大。

图2 Y- RAFM钢的显微组织Fig.2 Microstructures of the Y- RAFM steels

图3 Y- RAFM钢的X射线衍射图谱Fig.3 XRD patterns of the Y- RAFM steels

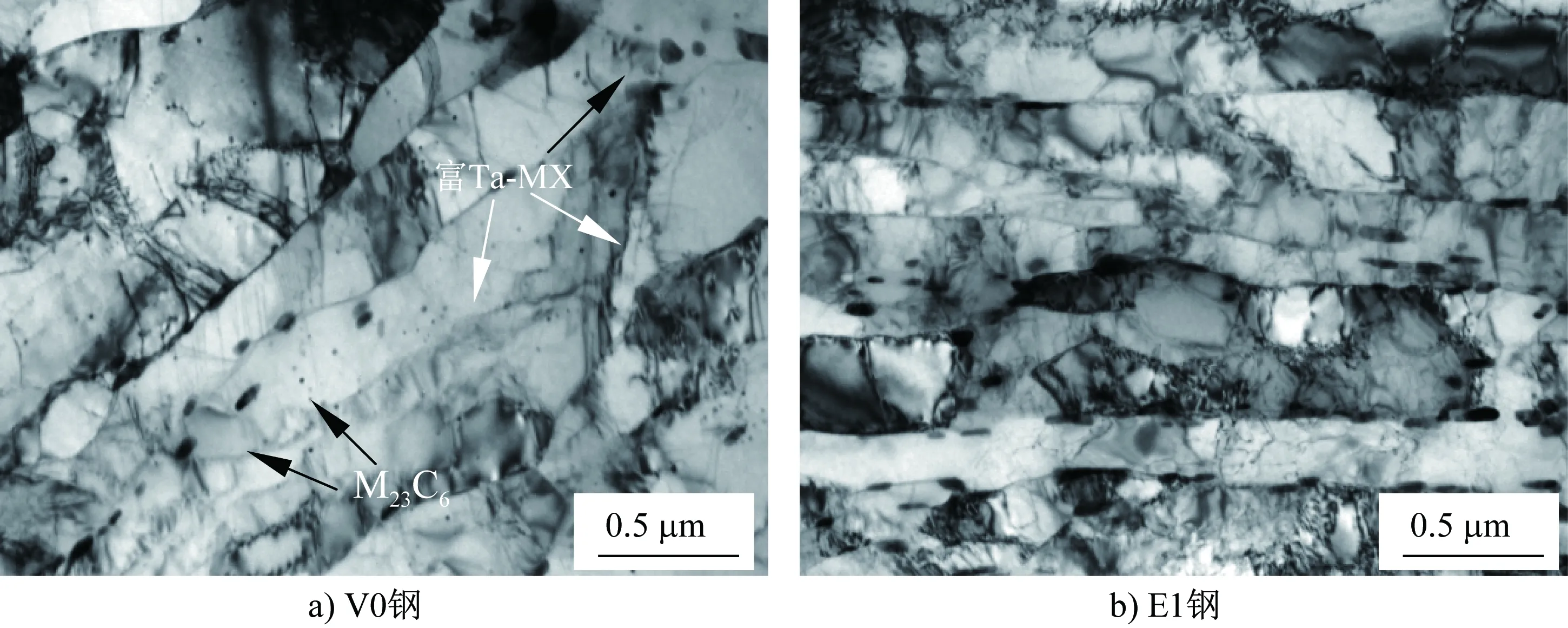

图4显示回火马氏体具有清晰的板条结构,在原奥氏体晶界、板条/亚晶界上存在大量椭球状或短棒状M23C6(M=Cr,W和Fe)析出相,尺寸在100~200 nm之间;同时,在马氏体板条内还存在一定数量的MX(M=Ta,V;X=C,N)析出相,尺寸不超过50 nm,如图4(a)所示。与V0钢相比,E1钢中MX析出相的数量密度略低。采用线性截距法测量板条马氏体束尺寸,得出V0、E1钢的板条宽度分别为340和345 nm。通常细小的奥氏体晶粒具有更多的晶界,可以为马氏体相变提供更多的形核点,同时晶界的存在也可以阻碍马氏体板条的生长[9],最终马氏体板条尺寸也相对较小。但对于9Cr低活化铁素体/马氏体钢来说,M23C6等析出相对板条/亚晶界有显著的钉扎作用;并且Ravikirana等[10]研究发现:RAFM钢中Ta含量对原奥氏体晶粒尺寸有明显的影响,而马氏体板条尺寸则主要受W含量的影响。试验钢在回火过程中析出了大量的富Cr、富W型M23C6碳化物,这些粒子的存在有效地阻碍了马氏体板条的回复和亚晶界的迁移,在保持W含量不变的条件下,Ta含量增加使原奥氏体晶粒尺寸减小,而马氏体板条尺寸变化不大。

2.2 拉伸性能

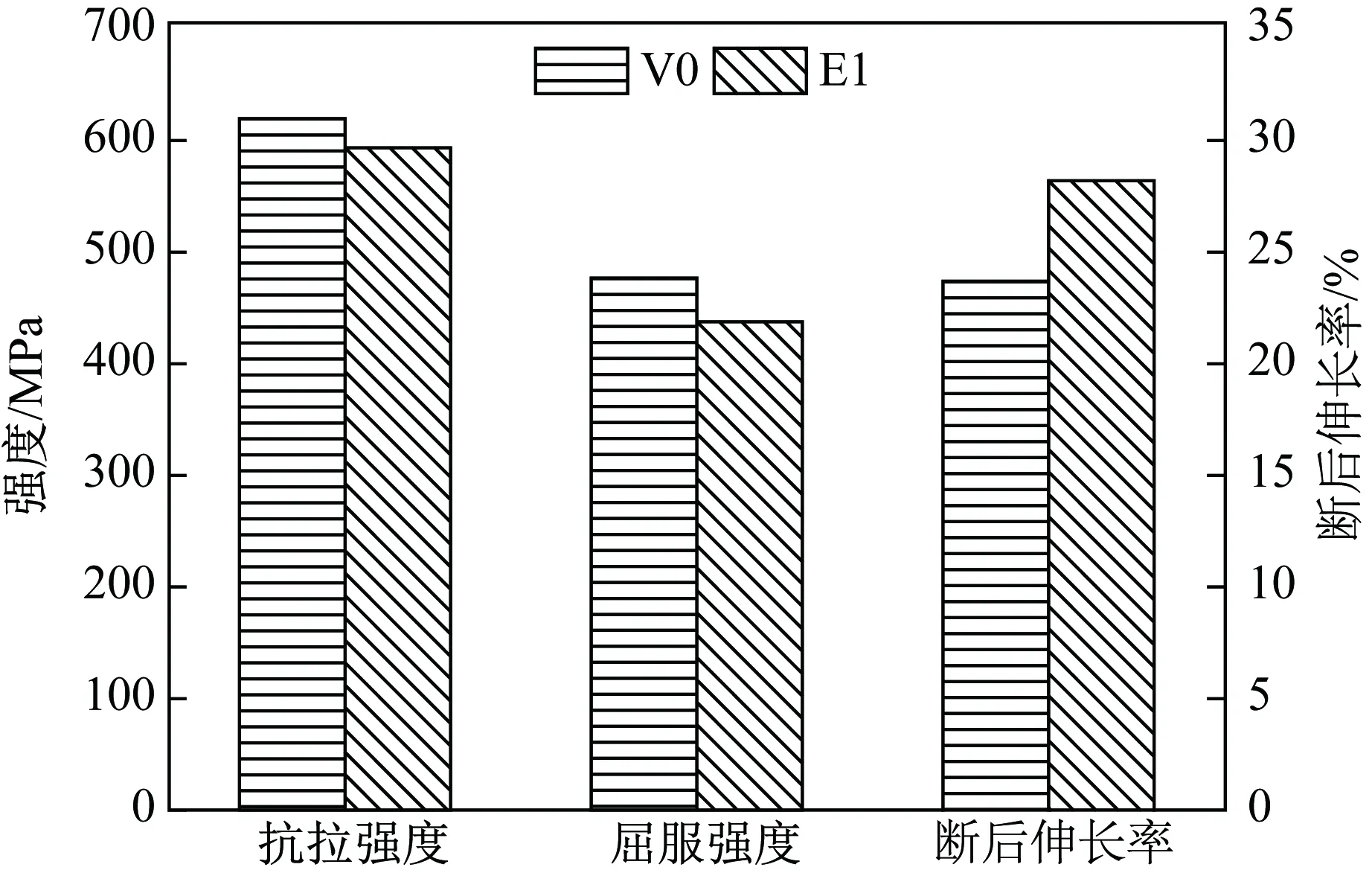

图5为Y- RAFM钢的室温抗拉强度、屈服强度以及断后伸长率。与V0钢相比,E1钢的抗拉强度下降了26.15 MPa,屈服强度下降了39.01 MPa,断后伸长率提高了4.50%。

对于马氏体钢,影响其屈服强度的主要因素包括固溶强化、位错强化、 细晶强化和析出强化[11]。

图4 Y- RAFM钢的TEM图Fig.4 TEM images of the Y- RAFM steels

图5 Y- RAFM钢的室温拉伸性能Fig.5 Tensile properties of the Y- RAFM steels at room temperature

在相同的热加工工艺和热处理制度下,可认为2炉试验钢的位错密度基本相同,因此位错强化效应差别不大。电渣重熔和未经电渣重熔的Y- RAFM钢中主要的固溶强化元素C、Cr、Mn、W含量基本保持不变,因此其固溶强化效应也应一致。

V0钢的晶粒尺寸比E1钢小,依据Hall- Petch原理,晶粒细化必然产生强化效应。晶粒细化引起的屈服强度增量可采用式(1)[4]进行计算:

σG=Δ(kbD-1/2)

(1)

式中:kb是关于晶界和位错相互作用的常数,D(m)为平均晶粒尺寸。根据文献[4],RAFM钢的常数kb为0.62 MPa·Nm-1.5,D是原奥氏体晶粒直径。由此可得试验钢V0、E1的σG分别为177.97和126.93 MPa。

板条及亚晶内部的纳米级MX相对位错有明显的钉扎作用,其强化效应可解释为Orowan位错环绕机制[12- 14],由此引起的屈服强度增量可表示为[14- 15]:

(2)

由上述计算可以得出,V0钢的细晶强化及析出强化效应引起的屈服强度增量为257.68 MPa,而E1钢的这一数值为201.36 MPa。即与V0钢相比,E1钢的屈服强度降低了56.32 MPa。与试验值相比,屈服强度降幅明显增大,这可能是由于V0钢中含有较多的富钇块夹杂,马氏体相变时,富钇块破裂,进而产生内部裂纹,一定程度上降低了V0钢的强度。

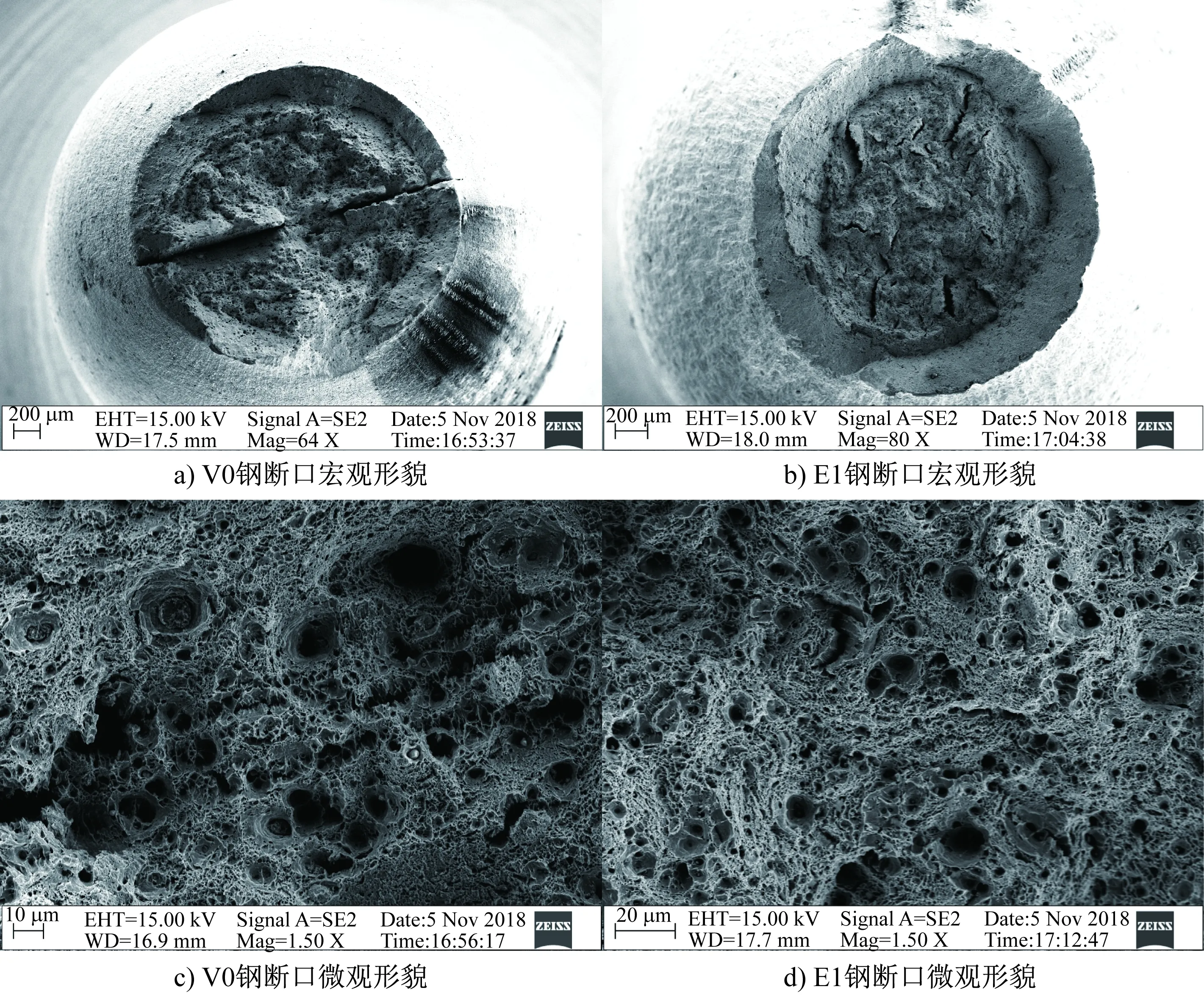

图6为V0、E1钢断口的宏观和微观形貌,所有试样断口均呈杯锥状且表面分布着大量韧窝,为韧性断裂。微观断口具有典型的微孔聚集特征,微孔通过脆性第二相碎裂或与基体界面脱离而形核[4],在外力作用下这些微孔不断长大、聚集、相互连接进而扩展成裂纹,随着拉应力的增大,裂纹快速扩展形成放射区。当裂纹扩展到试样表面时,剪切面方向与拉伸轴线方向近似呈45°角,出现剪切唇,最后形成杯锥状断口。此外,V0钢的断口表面存在部分大尺寸韧窝(直径达10 μm),且韧窝尺寸的均匀性较差。而E1钢的断口表面则分布着大量细小的韧窝,其尺寸更为均匀,因此表现出更高的断后伸长率。

图6 试验钢拉伸断口的宏观和微观形貌Fig.6 Macrographs and micrographs of tensile fractures of the tested steels

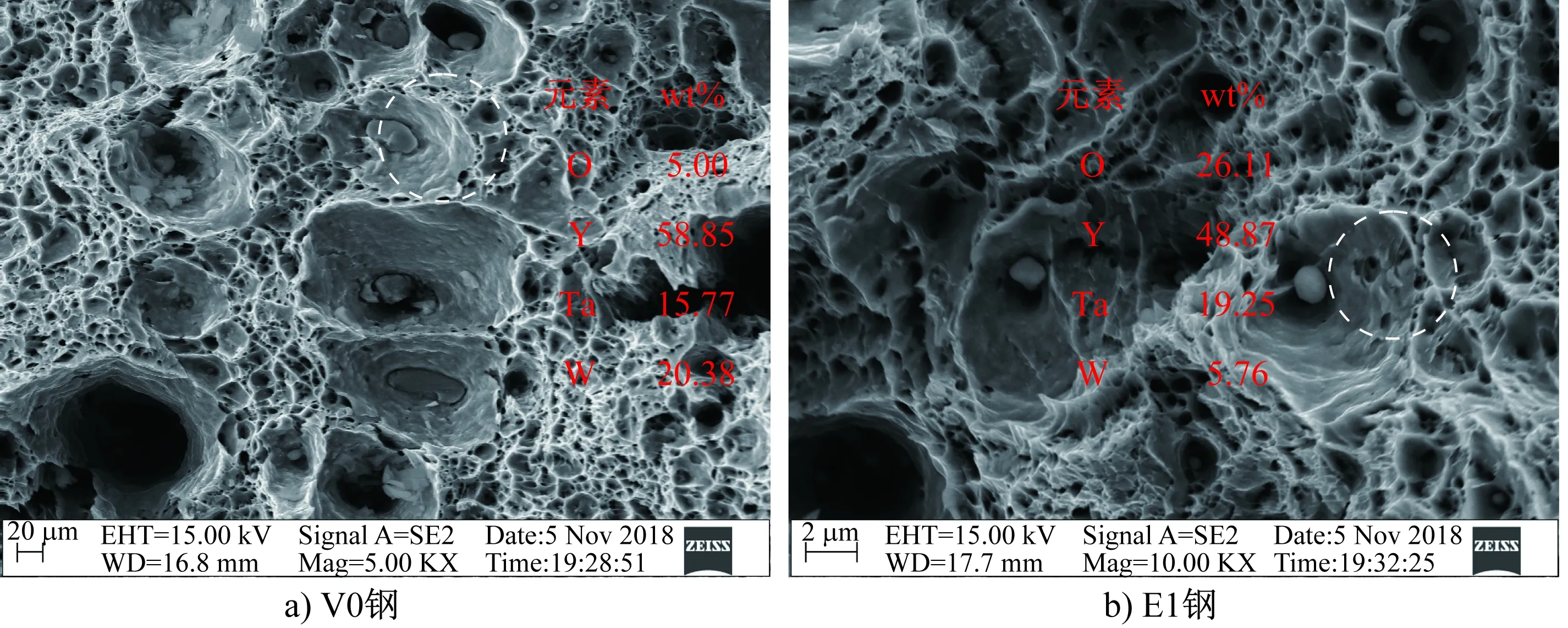

采用扫描电镜对韧窝中第二相粒子进行观察,结果如图7所示。可见V0钢的韧窝处存在3~5 μm大小的块状夹杂物,经能谱检测,夹杂物的化学成分(除Fe、C外)主要以金属元素Y为主,还有少量的O元素,经推断是未熔化或偏聚形成的富钇块。E1钢韧窝中的夹杂物主要呈球形,尺寸基本不超过1 μm。能谱分析表明这些球状夹杂物主要由Y、O两种元素组成,这些钇的氧化物是在电渣重熔过程中自耗电极内的富钇块发生氧化反应形成的。

图7 试验钢拉伸断口中第二相粒子的形貌及能谱分析结果Fig.7 Morphologies and EDS analysis of second phase particles in tensile fractures of the tested steels

2.3 夏比冲击性能

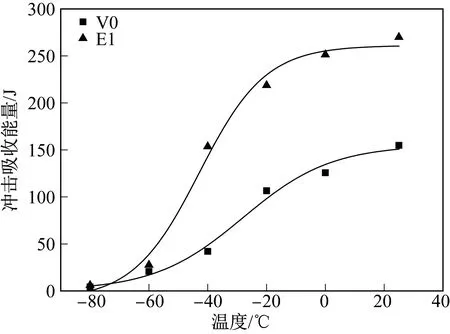

图8为试验钢在不同温度下的夏比冲击性能。25 ℃时V0、E1钢的冲击吸收能量分别为155和270 J。经过电渣重熔的Y- RAFM钢在室温下的冲击性能得到一定提升,但随着试验温度的降低,E1钢的冲击韧性与V0钢越趋于一致。-80 ℃时V0、E1钢的冲击吸收能量分别为4.3和6.1 J。通过Boltzmann函数[17]计算得到V0、E1钢的韧脆转变温度分别为-28和-42 ℃。因此经过电渣重熔的Y- RAFM钢的冲击韧性明显提高。

图8 试验钢的夏比冲击性能随试验温度的变化Fig.8 Charpy impact toughness of the tested steels as a function of test temperatures

V0和E1钢室温冲击断口的夹杂物形貌及能谱分析结果如图9所示。可见V0钢中块状夹杂主要为钇元素偏聚形成的富钇块,尺寸约5 μm,同时有部分富钇块碎裂成很多小块,如图9(a)所示。这是因为富集的金属钇相硬度较低,热处理过程中在相变应力的作用下萌生了裂纹;并且在冲击时发生塑性变形而产生的流变张应力会使富钇块进一步破碎成更多的小碎块[8]。这些小碎块形状不规则,在承受冲击载荷时,其尖端易于产生较大的应力集中和变形不协调,同时较大尺寸富钇块严重降低了基体的连续性,导致在承受冲击载荷时,富钇块与基体间界面处易产生微细裂纹。大量富钇块夹杂所形成的微孔在较小的塑性变形量下可以互相穿透,并通过撕裂的方式联结[8],从而降低了V0钢的冲击韧性。

图9(d)能谱分析表明,E1钢中球形夹杂物为钇的氧化物,其尺寸明显小于富钇块夹杂物。这些细小的球形氧化钇(Y2O3)相硬度相对较高,不易破碎,在冲击时由形貌引起的应力集中程度较低,同时对基体具有一定的强化作用,因此有利于改善钢的冲击性能。此外,冲击韧性的变化也与晶粒细化有关,V0钢的原奥氏体晶粒较为细小,基体软化程度更高,能够补偿部分因富钇块夹杂造成的冲击韧性的降低。

图9 试验钢室温冲击断口第二相粒子的形貌及能谱分析Fig.9 Morphologies and energy spectrum analysis of the second phase particles in impact fracture of the tested steels at room temperature

3 结论

(1)经过电渣重熔的Y- RAFM钢,经相同工艺淬火,原奥氏体晶粒尺寸明显增大,750 ℃回火90 min后的微观组织仍具有典型的马氏体板条结构且板条宽度变化不大。钢中析出相仍以M23C6、MX型碳(氮)化物为主,与未经电渣重熔的钢相比,MX相的数量密度略有下降。经过“淬火+回火”处理后,Y- RAFM钢中不存在残留奥氏体。

(2)经过电渣重熔的Y- RAFM钢的抗拉强度和屈服强度有所降低,断后伸长率明显提升,断裂方式为韧性断裂,韧窝较小且尺寸更为均匀。

(3)经过电渣重熔的Y- RAFM钢的冲击韧性明显提高,室温下冲击吸收能量提高了74.2%,韧脆转变温度降低了14 ℃。

(4)未经电渣重熔的钢的冲击断口存在大量尺寸、形状不一的富钇块夹杂。经过电渣重熔的钢中块状夹杂物转变为尺寸较小的球形氧化钇夹杂,有效改善了Y- RAFM钢的冲击性能。