适用于汽车排气歧管的含铌铁素体不锈钢的组织与力学性能

2020-04-23赵天天滕铝丹金洋帆张家成杨弋涛

赵天天 滕铝丹 金洋帆 张家成 杨弋涛

(上海大学材料科学与工程学院, 上海 200444)

汽车排气系统用钢需具有良好的高温强度、抗热疲劳性能及抗氧化性能[1-5]。为了提高钢的高温强度,通常都是提高其含碳量。但较高含量的碳易与铬结合形成碳化物,减少固溶的铬,导致材料的抗氧化和耐腐蚀性能降低[6]。另外,碳、氮间隙原子会严重影响铁素体不锈钢的室温加工性能,因此必须采用超低碳、氮的合金化模式[7]。铌是强碳化物形成元素,在钢中一般以碳氮化物的形式存在,弥散析出的NbC、NbN可细化晶粒,并有效提高材料的抗晶间腐蚀性能。已经证明,不锈钢中固溶的铌元素可提高其高温强度和抗热疲劳性能,这都是排气歧管必须具备的重要特性[8]。

本文研究了含铌量不同的铁素体不锈钢经过固溶处理和稳定化处理后的显微组织和力学性能,揭示了铌元素影响铁素体不锈钢组织和性能的机制,为企业的生产应用提供参考。

1 试验材料和方法

1.1 试样的制备和热处理

采用真空电弧炉熔炼试验用铁素体不锈钢,用移动式直读光谱仪(PMI- MASTER PRO)测定其化学成分,结果列于表1。5个钮扣铸锭直径均为36 mm,质量约80 g,且铌含量依次递增。参照文献[9]制定热处理工艺,即1 100 ℃保温2 h炉冷退火,以减少成分偏析,随后1 050 ℃保温1 h水冷固溶处理,最后900 ℃保温1.5 h空冷稳定化处理。

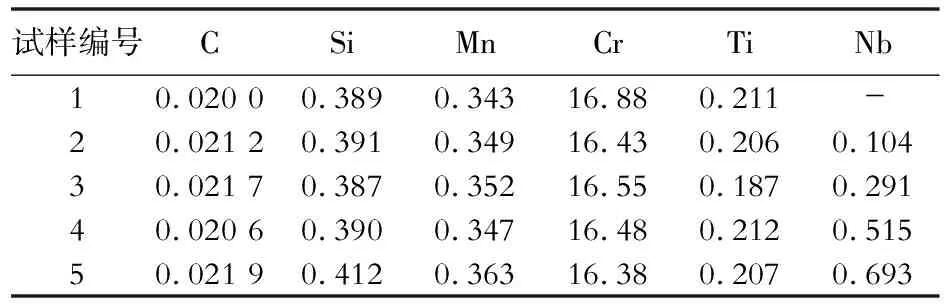

表1 试验钢的化学成分(质量分数)Table 1 Chemical compositions of the tested steels (mass fraction) %

1.2 微观组织和力学性能

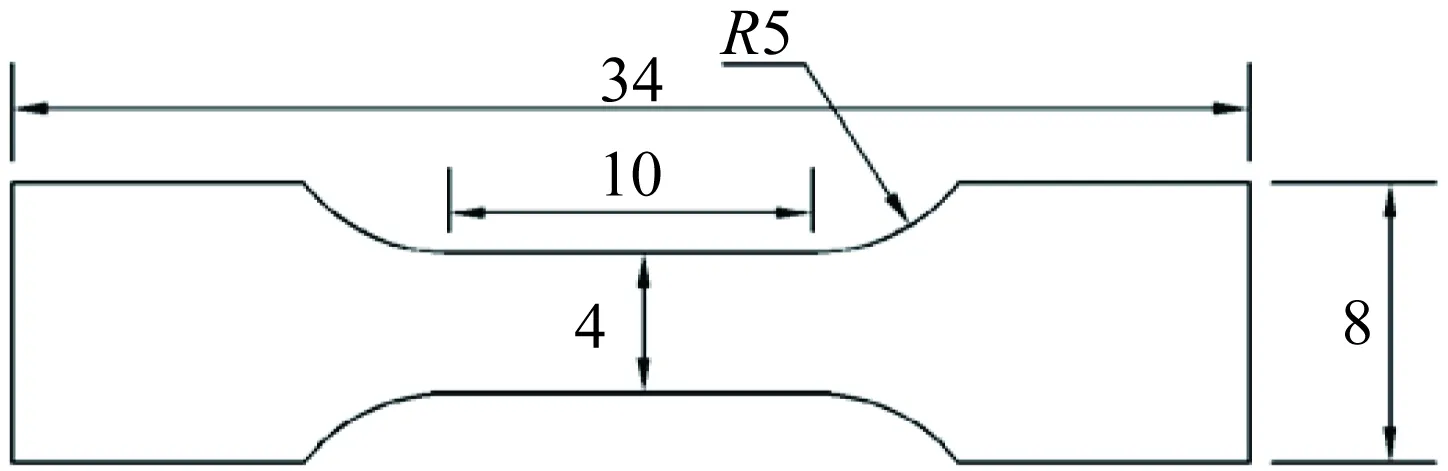

将热处理后的钮扣锭通过电火花线切割加工成10 mm×10 mm×3 mm的试样,打磨、抛光后采用成分为2.5 g FeCl3+25 ml HCl+50 ml H2O的氯化铁盐酸溶液腐蚀,采用尼康LV150正立式光学金相显微镜(OM)和HITACHI SU- 1500钨灯丝扫描电子显微镜(SEM)观察其组织。对试样进行电解萃取碳化物,萃取液为16 g柠檬酸+125 ml盐酸+375 ml水配制而成的柠檬酸溶液,干燥后对萃取前、后的试样及萃取的碳化物称重,并对碳化物进行X射线衍射(XRD)分析,扫描角度为10°~90°,扫描速度为4 (°)/min。采用布洛维光学硬度计(HBRVU- 187.5)测定布氏硬度,试验力125 kg,压头直径5 mm。在钮扣锭最大横截面处沿直径方向切取厚度为1 mm的试样,采用MTSCMT5205电子万能试验机进行拉伸试验,拉伸速率为1.5 mm/min,试样尺寸如图1所示。采用扫描电镜检验拉伸试样的断口形貌。

图1 拉伸试样简图Fig.1 Sketch drawing of the tensile test specimen

2 试验结果与分析

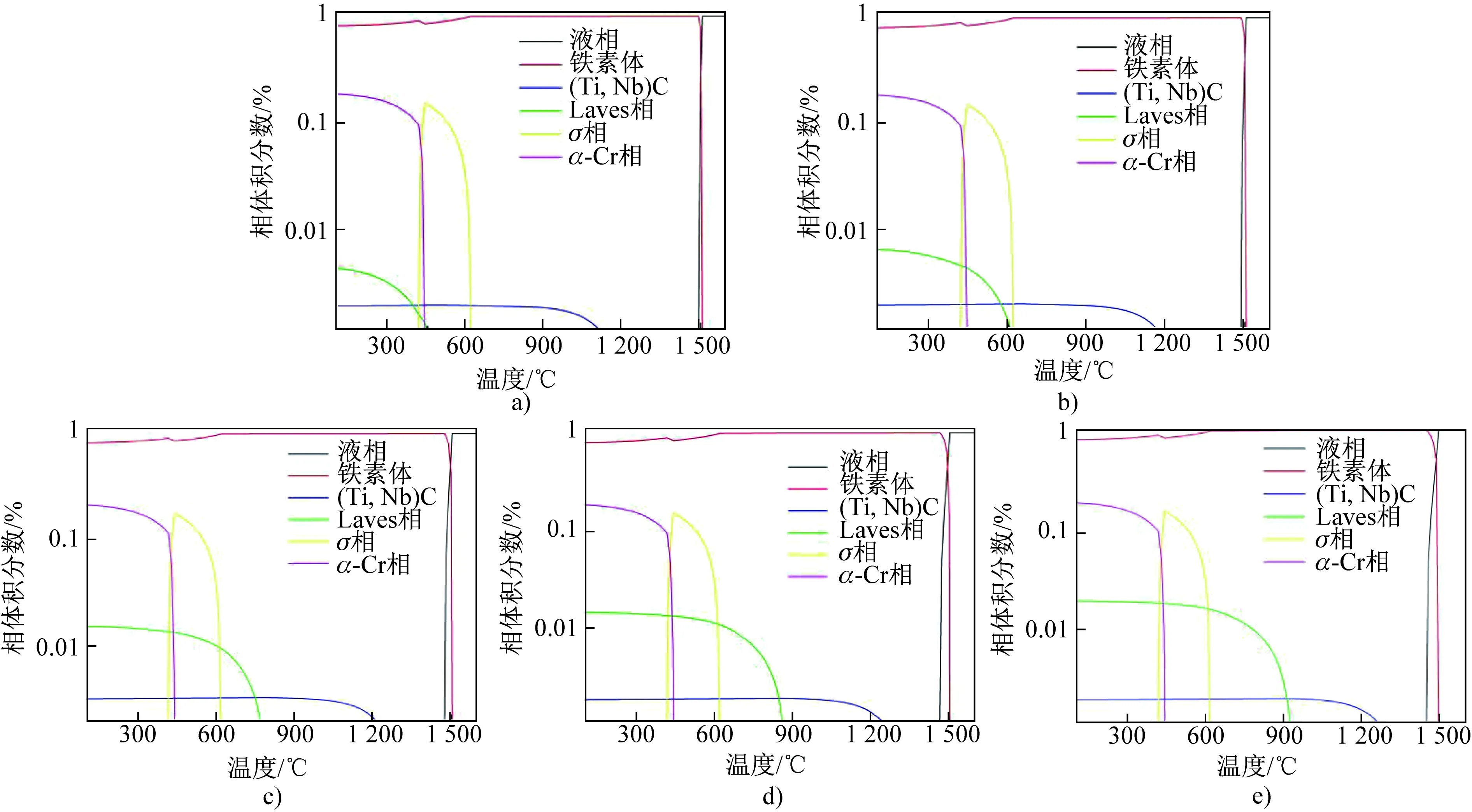

2.1 热力学相图计算

图2为利用Thermo- Calc热力学软件计算得到的5种不同含铌量钢的平衡相图,可见试验钢从高温到低温均为单一的铁素体组织,可能存在的析出相分别为(Ti,Nb)C、Laves相(不含铌钢Laves相为Fe2Ti,而含铌钢为Fe2Nb)、σ相及α- Cr相,在440 ℃时,σ相完全转变为α- Cr相。钢的含碳量极低,即使不含铌,所含的钛元素已足够固定碳元素,因而能减少M23C6碳化物的形成,使更多的铬元素固溶于基体,有利于改善钢的抗氧化性能和耐腐蚀性能。根据相图得到的各相的析出温度如表2所示。可见铌元素可显著提高Laves相的析出温度,即由490 ℃提高至930 ℃。添加铌对MC型碳化物的析出也有一定的促进作用,使MC型碳化物的析出温度从1 220 ℃升高至1 360 ℃。

2.2 微观组织

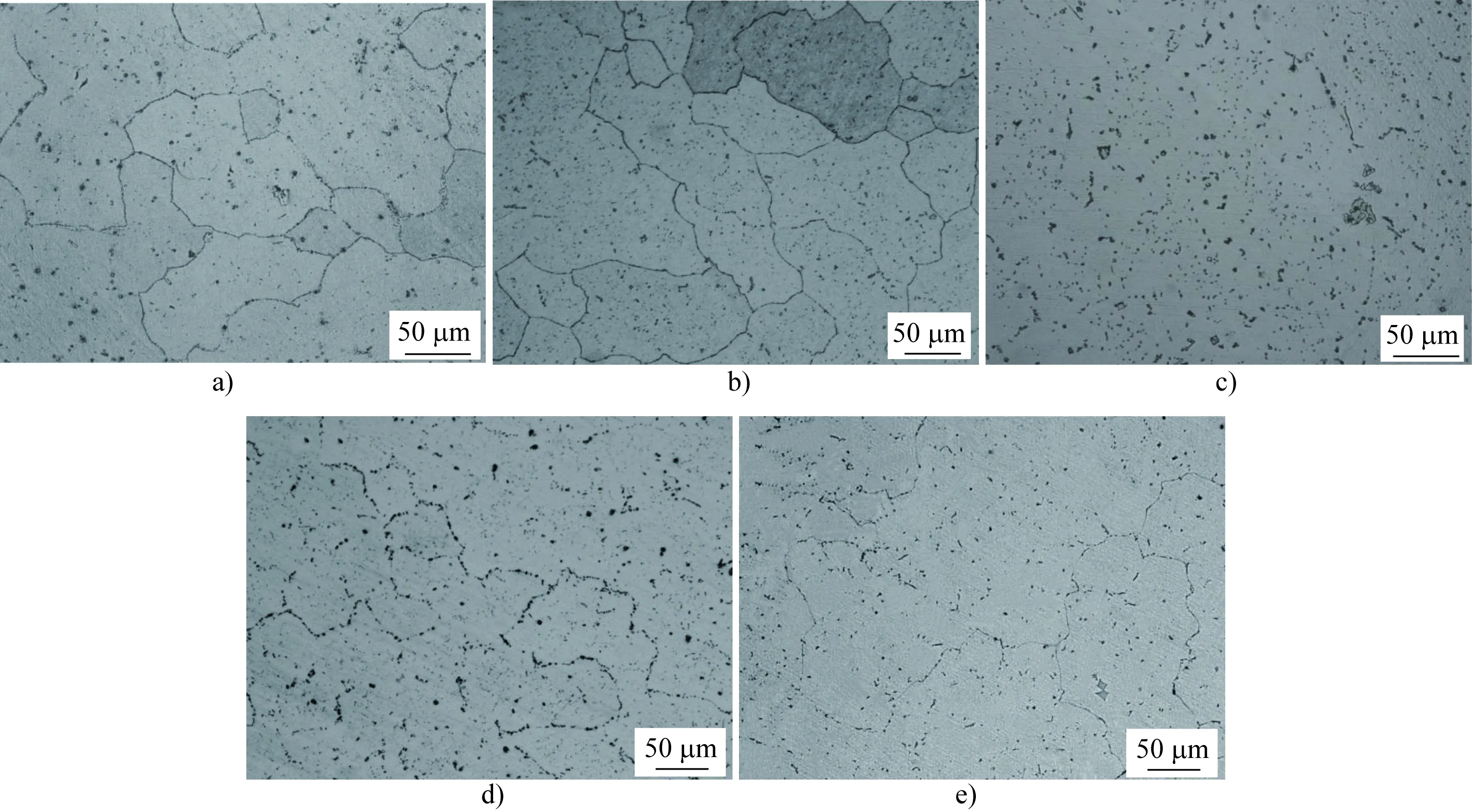

经固溶和稳定化处理后钢的显微组织如图3所示,与热力学计算结果相符,均为单相铁素体基体和弥散分布的颗粒状和块状析出相。由于原子在铁素体内扩散较快,其晶粒粗化温度较低,通常在600 ℃以上晶粒就开始长大。而组织中析出的

图2 不含铌(a)和含0.1%(b)、0.3%(c)、0.5%(d)及0.7%(e)Nb的铁素体不锈钢的热力平衡相图Fig.2 Thermodynamic equilibrium phase diagrams of the ferritic stainless steels without (a) and with 0.1% (b), 0.3% (c), 0.5% (d) and 0.7% (e) Nb

表2 不同含铌量钢中几种相的析出温度Table 2 Precipitation temperatures of several phases in the steels containing different amounts of niobium ℃

细小碳化物等第二相可阻碍晶粒长大,提高晶粒粗化温度。相比于1号钢,2号钢由于含0.1%Nb,易形成MC型碳化物钉扎晶界和促进异质形核,使铁素体晶粒得以细化。含0.3%Nb的钢,颗粒状析出相数量急剧增多且弥散分布。含0.5%及0.7%Nb的钢,晶界的析出相逐渐粗化并呈链状和网状,且5号钢晶界的析出相更为密集。

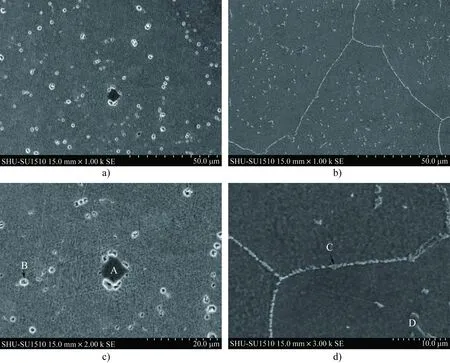

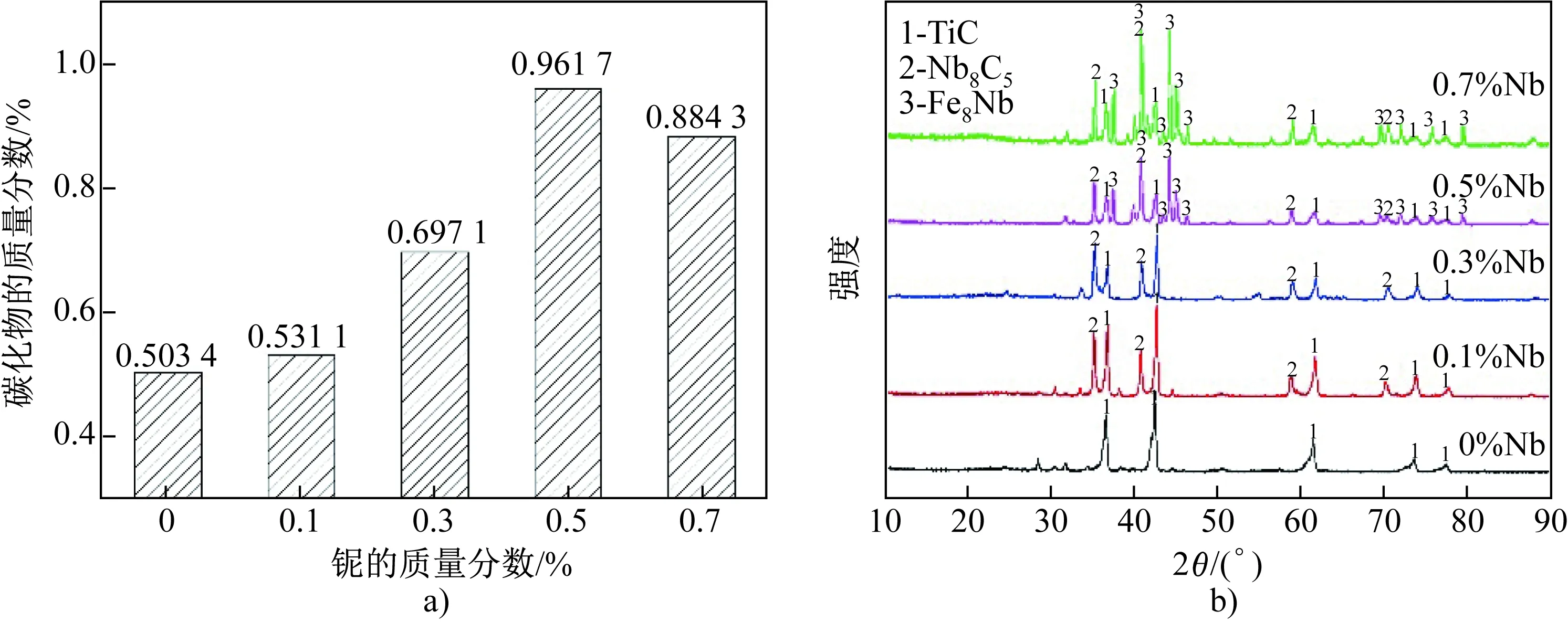

试验钢中块状和颗粒状析出相的形貌如图4所示,图4中标记区域的能谱点扫描分析结果列于表3。由图4(a,b)可以看出,3号和4号钢晶内有许多弥散分布的颗粒状相,其尺寸均为微米级,且含0.5%Nb钢的颗粒状相更加细小。标记A的黑色块状组织为Ti(C,N),Ti(C,N)粒子有钉扎作用,在运动的晶界与第二相粒子接触过程中,第二相粒子会对晶界产生反向作用力,阻碍晶界运动,从而阻止晶粒长大。标记B处弥散分布的颗粒状组织是一种富铬相,仅含铁和铬,且铬的原子分数达19.78%,弥散分布,尺寸大多小于5 μm,能产生析出强化和弥散强化效果。含0.5%Nb钢中有两种形态的含铌碳化物,一种分布在晶界呈网状(图4(d)中标记C),另一种呈不规则块状(图4(d)中标记D)。侯雨阳等[10]研究发现:含0.56%Nb铸态SUS430铁素体不锈钢中,晶界的颗粒状析出物主要成分为Fe、Cr、C、Nb和Ti,EDS分析表明为(Ti,Nb)xCy,其形态和成分与本文含0.5%Nb的钢中晶界析出的碳化物相近。

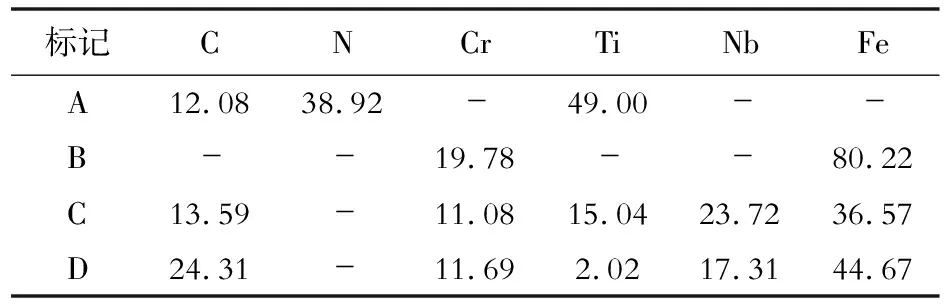

2.3 碳化物分析

萃取碳化物粉末的XRD图谱如图5所示。由图5(a)可知,铌会促进碳化物的析出,随着铌含量的增加,钢中碳化物含量增加,其质量分数由1号钢的0.503 4%增加到4号钢的0.961 7%。含0.7%铌钢的碳化物含量有所下降。不含铌钢,由于其含碳量极低,且钛是强碳化物形成元素,与碳的结合力大于铬元素,所以不会形成铬的碳化物,仅形成TiC;2号和3号钢含有TiC和Nb6C5两种碳化物,含0.3%Nb钢中TiC的峰明显低于含0.1%Nb钢, 其原因是含铌量增加,形成NbC的驱动力增大。含0.5%和0.7%铌的钢中TiC的峰显著降低,且析出了Fe2Nb,钢中的铌和钛已足够固定碳,多余的铌则与铁结合形成金属间化合物Fe2Nb,这与热力学计算相图一致,铌元素能促进Laves相的析出。

图3 不含铌(a)和含0.1%(b)、0.3%(c)、0.5%(d)及0.7%(e)Nb的铁素体不锈钢固溶和稳定化处理后的显微组织Fig.3 Microstructures of the ferritic stainless steel without (a) and with 0.1% (b), 0.3% (c), 0.5% (d) and 0.7% (e) Nb after solution and stabilization treatments

图4 含0.3%(a,c)和0.5%(b,d)Nb钢的SEM形貌Fig.4 SEM micrographs of the steels containing 0.3% (a,c) and 0.5% (b,d) Nb

表3 图4(c,d)中标记区域的化学成分(原子分数)Table 3 Chemical compositions of the marked regions in Fig.4 (c,d) (atom fraction) %

2.4 力学性能

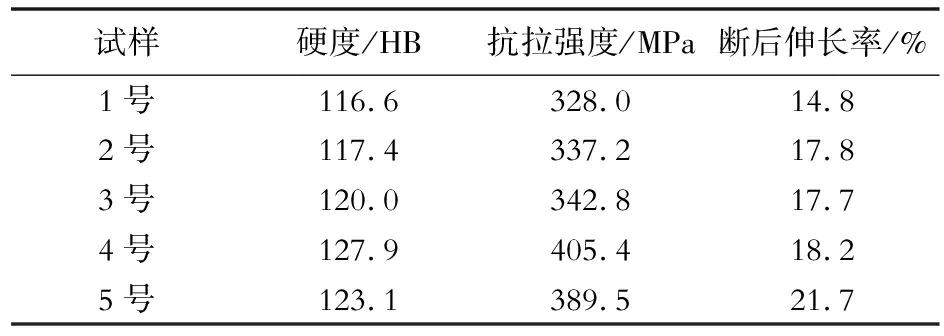

表4为不同铌含量试验钢的力学性能。由表4可知,含铌量低于0.5%的钢的硬度和抗拉强度均随着铌含量的增加而提高,但硬度的提高幅度不大;而含0.7%Nb的钢,其抗拉强度有所下降,断后伸长率增加。铌为强碳化物形成元素,在钢中形成的细小碳化物能细化铁素体晶粒,从而提高钢的强度和塑性。根据Ashby- Orowan的第二相强化模型,钢的强化程度与析出相的体积分数的平方根成正比,而与析出相的平均半径成反比。从图4可知,添加的铌越多,钢中颗粒状的析出相更多、 更细小,抗拉强度更高。但在含0.7%Nb的钢中,铌的碳化物在晶界偏聚呈网状(见图3),会降低钢的力学性能。拉伸试验结果表明:含铌量为0.5%的4号钢的力学性能优于含铌量为0.3%的3号钢,说明起主要作用的是析出强化,尽管形成的网状碳化物会降低钢的强度,但二者的综合作用使4号钢的抗拉强度最高。另外由图3可见,含铌量为0.7%的5号钢中网状碳化物明显较多,但其尺寸小于4号钢的,导致其强度降低而塑性提高。

图5 钢中碳化物含量(a)及其XRD图谱(b)Fig.5 Contents (a) and XRD patterns (b) of carbides in the steels

表4 不同铌含量钢的力学性能Table 4 Mechanical properties of the steels containing different amounts of niobium

图6为拉伸试样断口的扫描电镜形貌。图6表明:不同含铌量钢拉伸试样断口均由大量韧窝组成,属于韧性断裂,这与断后伸长率结果一致。韧窝是材料在发生塑性变形时产生的显微孔形核、长大、聚集后相互连接,导致材料断裂后在断口表面留下的痕迹,其数量和平均直径与材料中的碳化物和第二相粒子的数量和大小有关。不含铌钢组织中仅有TiC,导致韧窝尺寸变化较大;随着铌含量的增加,钢中存在更多细小的富铬相和碳化物,导致韧窝平均直径减小,钢的塑韧性提高。从表3可知,含0.5%Nb钢的抗拉强度和硬度最高,且断后伸长率也足够高,能满足排气歧管的使用要求,因此可以确定,钢的最佳含铌量为0.5%。

图6 不含铌(a)和含0.1%(b)、0.3% (c)、0.5% (d)及0.7%(e)Nb钢的拉伸试样断口形貌Fig.6 Patterns of fractures of tensile specimen for the steels without (a) and with 0.1% (b),0.3% (c),0.5% (d) and 0.7%(e) Nb

3 结论

(1)不同铌含量的不锈钢均为单一的铁素体组织,铌元素使Laves相的析出温度从490 ℃提高至930 ℃,使MC型碳化物的析出温度从1 220 ℃提高至1 360 ℃。

(2)铌能细化铁素体晶粒,且随着铌含量的增加,富铬相的数量增加、平均尺寸减小;含铌量高于0.5%的钢,铌钛碳化物在晶界偏聚长大呈网状。

(3)含铌量低于0.5%的钢,随着铌含量的增加,碳化物类型由TiC转变为Nb6C5和TiC;含铌量高于0.5%的钢中有Fe2Nb相析出。

(4)含铌量为0.5%的钢的析出强化效果最显著,抗拉强度达405.4 MPa,断后伸长率为18.2%,因此钢的最佳含铌量为0.5%。