大截面SDP1塑料模具钢多向锻造过程中微观组织演变的数值研究

2020-04-23张肖晓李晓成胡玉书黎军顽吴晓春

张肖晓 陈 旋 李晓成 胡玉书 黎军顽 吴晓春

(1.省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444; 2.上海市钢铁冶金新技术开发应用重点实验室,上海 200444; 3.上海大学材料科学与工程学院,上海 200444)

为了满足生产需求,大截面塑料模具钢需要通过锻造加工,来改善其组织均匀性,提高锻件质量。与镦粗等单向成形工艺相比,多向锻造的锻件经历了X、Y和Z轴3个方向的压缩,锻件的力学性能大幅度改善,组织不均匀等缺陷减少,晶粒显著细化[1- 2]。Imayev等[3]发现,具有粗大晶粒结构的Ti- Al合金在多向锻造过程中晶粒尺寸能够细化至0.1 μm。Salishchev等[4]研究了Ti合金在大塑性变形时的动态再结晶机制,并促进了多向锻造工艺的发展。Soleymani等[5]对低碳钢进行多向锻造试验,发现锻造温度为500 ℃时晶粒细化机制是静态再结晶,新晶粒在变形晶粒内成核、长大并消耗变形后的组织,直至材料完全再结晶。Moghanaki等[6]研究了固溶处理对多向锻造的Al- Cu- Mg合金力学性能的影响,发现材料经过多向锻造后,由于储存了位错,其硬度从84 HV提高到了163 HV。Nakao等[7]研究发现,多向锻造能显著细化奥氏体不锈钢晶粒。但由于大截面锻件的质量与尺寸不适合进行等比例物理模拟,因此采用数值模拟的方法对大截面锻件的多向锻造工艺进行了研究与开发。例如,Huang等[8]等利用有限元法研究了镁合金在不同多向锻造道次下应变场的分布;Borodin等[9]利用有限元模拟最大主应力的分布,来预测大塑性变形过程中易出现锻造缺陷的部位;Liu等[10]通过有限元法确定了镁合金的最佳热锻工艺参数。

本文以大截面SDP1塑料模具钢为研究对象,采用DEFORM- 3D有限元分析软件,结合SDP1钢的再结晶动力学模型,研究了大截面塑料模具钢在多向锻造过程中应力应变场的分布与微观组织演变的规律,并对比分析了多向锻造(multi-directional forging, MDF)与传统锻造(traditional upsetting and drawing forging, TUDF)工艺对大截面塑料模具钢性能改善和晶粒细化程度的影响,旨在为制备性能优异的模具钢提供有效的理论依据和参考。

1 试验材料与工艺流程

试验用材料是上海大学先进模具钢及表面处理课题组研发的新型贝氏体预硬型SDP1塑料模具钢,其化学成分见表1。SDP1钢大模块经锻造风冷后,在表面温度达到200~250 ℃时采用低温回火来代替调质工艺,通过控锻控冷工艺得到贝氏体组织,大大缩短了塑料模具钢的生产周期,降低了生产成本。

表1 SDP1塑料模具钢的化学成分(质量分数)Table 1 Chemical composition of the SDP1 plastic die steel (mass fraction) %

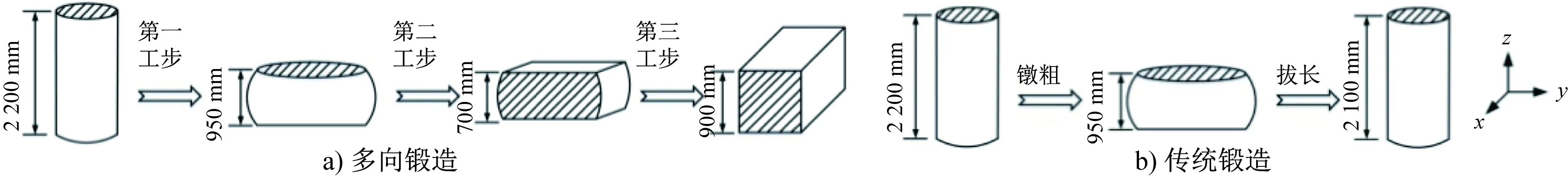

SDP1钢锭锻件尺寸为φ1 000 mm×2 200 mm,锻造温度为1 100 ℃,锻造速度为20 mm/s。锻造工艺流程如图1所示。经过一道次多向锻造后,锻件中心X、Y、Z轴方向的高度分别被压至900、700和950 mm。传统锻造第一步将锻件镦粗至高度950 mm,第二步将锻件拔长至高度2 100 mm,拔长过程中送进量控制在50%,压下量控制在25%~30%。

图1 多向锻造与传统锻造工艺流程图Fig.1 Schematic diagrams of MDF and TUDF processes

2 锻造过程的组织演变模型

再结晶是新晶粒通过形核长大代替原始晶粒的过程,对于塑性变形过程中微观组织的演变非常重要。利用之前的计算成果[11],对多向锻造与传统锻造工艺过程进行有限元数值模拟,并结合SDP1钢的动态再结晶、静态再结晶和亚动态再结晶模型,研究了两种锻造工艺对大截面SDP1钢应力应变场分布和微观组织演变行为的影响,如表2所示。

3 大截面SDP1钢多向锻造过程的数值模拟

采用DEFORM- 3D有限元仿真软件,建立了SDP1钢锻造过程的组织演变模型,研究了锻造过程中组织演变、应力应变分布规律,并对比分析了多向锻造与传统镦拔锻造对大截面SDP1钢微观组织的影响。在建立有限元模型之前,建立基本假设如下:

表2 SDP1钢的组织演变模型Table 2 Microstructure evolution models of SDP1 steel

(1)锻件为尺寸φ1 000 mm×2 200 mm的圆柱体试样,采用六面体实体单元对几何模型进行网格划分;

(2)模具设定为刚性体,试样设定为塑性体,模具与试样接触面之间采用剪切摩擦;

(3)锻造前试样与模具的温度均匀分布,锻造过程中,试样和模具间产生传热作用;

(4)锻造前试样的微观组织均匀分布,初始平均晶粒尺寸为200 μm[11];

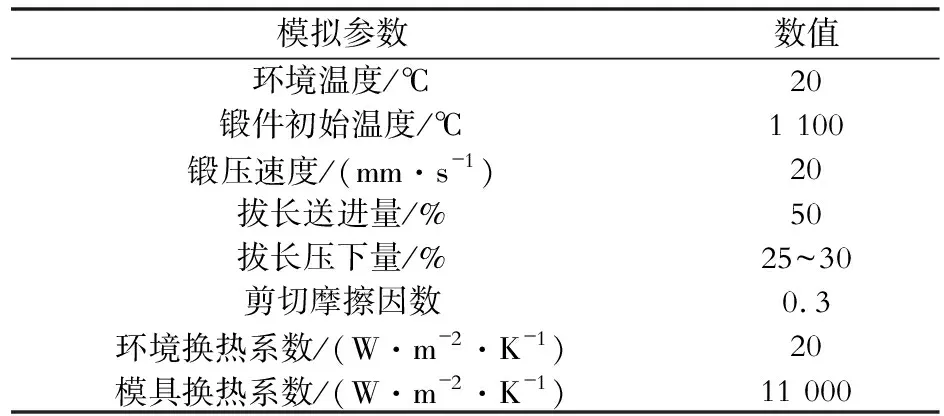

(5)其他主要有限元数值模拟参数如表3所示。

4 模拟结果与分析

4.1 多向锻造初次锻造过程中微观组织演变

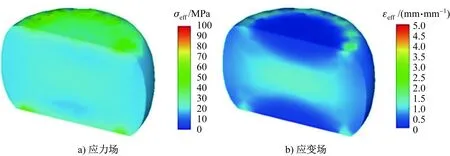

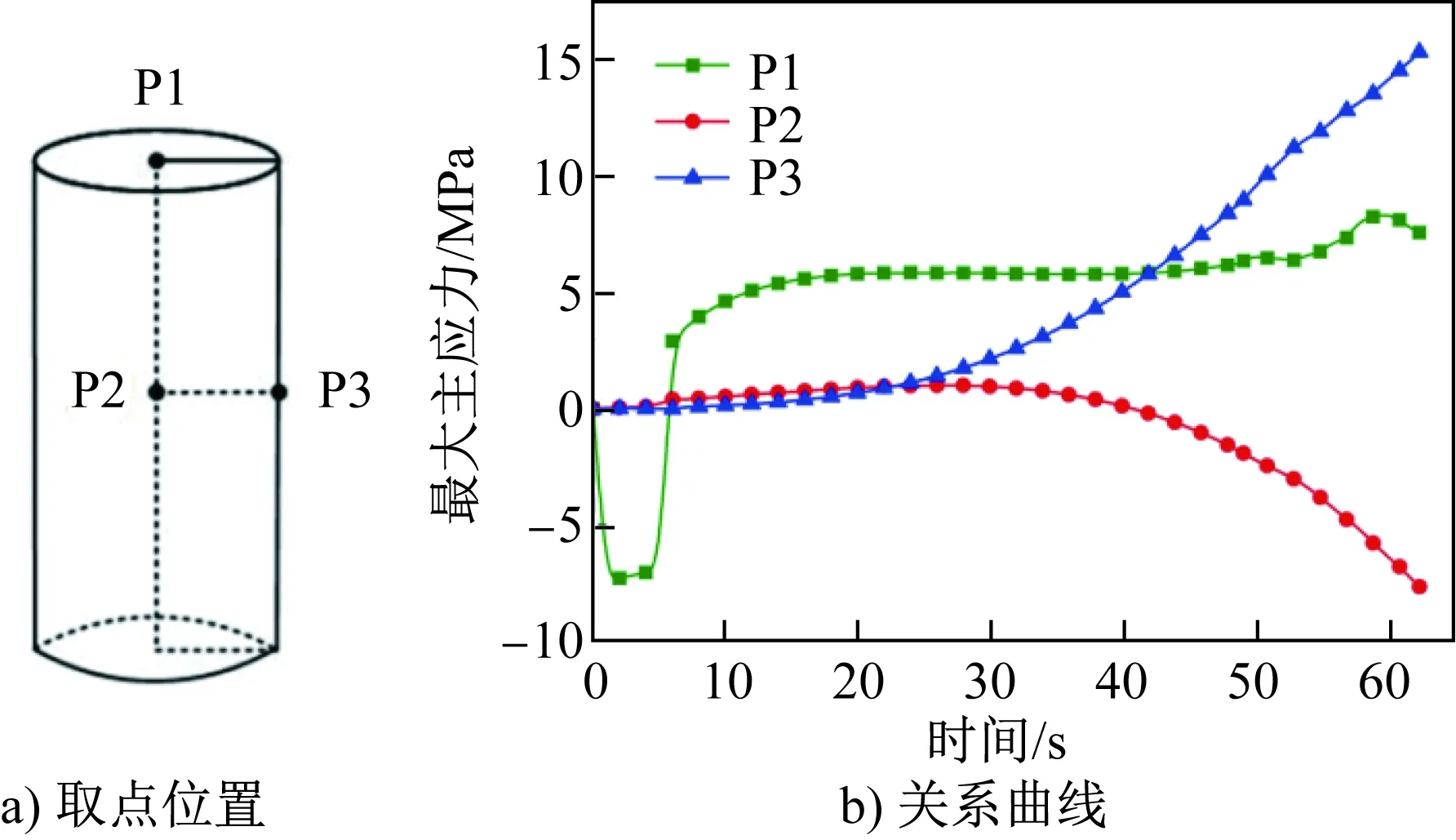

在多向锻造初锻,即镦粗变形过程中,可以将试样划分为具有不同变形程度的3个区域。如图2所示,I区为难变形区,位于试样的端面附近,因受到摩擦阻力的限制变形较为困难;II区为易变形区,距端面较远,受到的摩擦阻力较小,最易发生塑性变形;III区为小变形区,靠近试样的表面,变形量介于I区与II区之间。图3是试样镦粗后的应力应变场分布云图。由于上下端面受到摩擦阻力的约束,试样内产生了不均匀变形,出现了明显的鼓形。如图4所示,在圆柱体试样的典型区域内取P1、P2和P3点,作镦粗过程中该3点处最大主应力与时间之间的函数关系图。可见,当最大主应力为负值时受压应力的作用,为正值时则受拉应力作用。难变形区的P1点除镦粗初始阶段外一直受拉应力的作用,易变形区的P2点则一直处于三向压应力状态,随着时间的增长压应力逐渐增大。小变形区的P3点随着压下量的增大,受到的拉应力逐渐增大,在3点中最易出现鼓形而产生裂纹。镦粗后试样内最大有效应变达到1.78 mm/mm,最小为0.01 mm/mm。

表3 有限元模拟的主要参数Table 3 Main parameters for finite element simulation

图2 锻造过程中变形分布Fig.2 Schematic diagram of distribution of deformation areas during forging

图3 试样镦粗变形后的应力应变场分布云图Fig.3 Distributions of stress and strain fields in the samples after upsetting deformation

图4 试样典型区域内采样点处最大主应力与时间之间函数关系图Fig.4 Maximum principal stress as a function of time at sampling points in typical areas of the sample

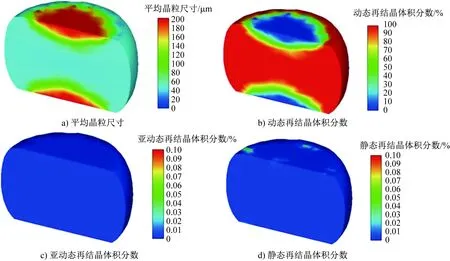

图5为镦粗后试样的平均晶粒尺寸与再结晶体积分数的轴向剖视图。结合图3可以看出,在锻造过程中由于变形和温度分布不均匀会导致不同区域的晶粒尺寸存在差异。在镦粗过程中,试样中I区应变量最小,再结晶体积分数最小,端面中心区域基本未发生再结晶,晶粒尺寸与初始晶粒尺寸(200 μm)基本一致。II区应变量最大,晶粒得到细化且均匀分布,心部动态再结晶体积分数达到100%,是完全再结晶状态。III区的晶粒大小不均匀,晶粒尺寸介于前两者之间。对比3个区域,II区的变形量最大,能够提供更高的储能和再结晶驱动力,因而在试样心部形成了45.4~49.9 μm的细小均匀晶粒。

图5 镦粗后试样的平均晶粒尺寸与再结晶体积分数分布云图Fig.5 Distributions of average grain size and recrystallization volume fraction in the samples after upsetting

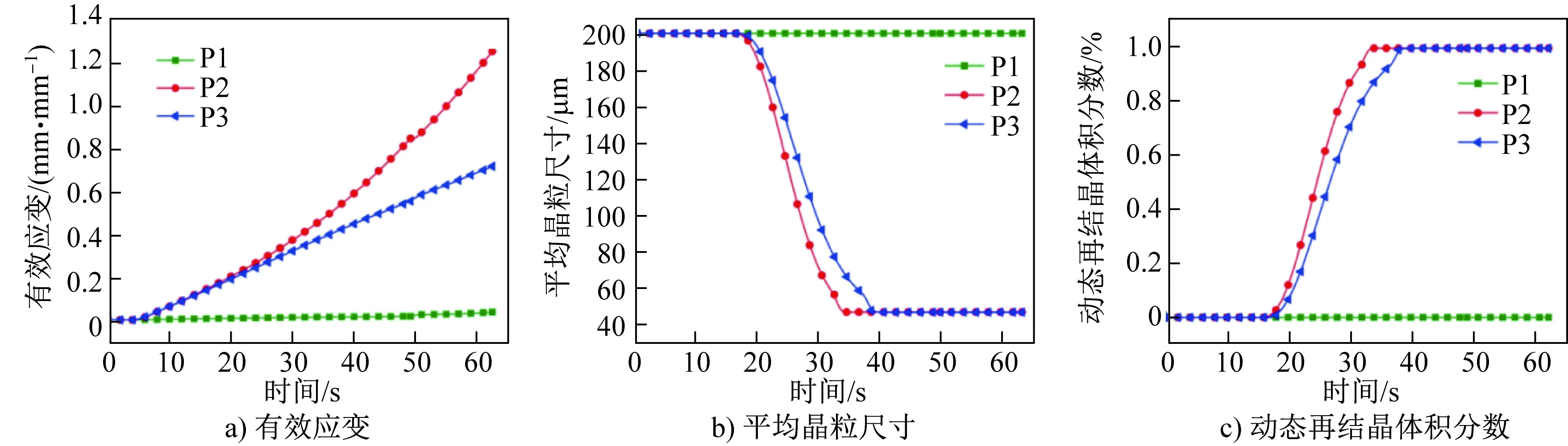

为了进一步研究镦粗过程中3个变形区域的晶粒演变过程,如图6所示,分别分析了采样点的有效应变、平均晶粒尺寸和动态再结晶体积分数的变化规律。由于P2点的应变量大于P3点,当压下量达到15.5%,即锻造的第17 s时,P2点先于P3点开始发生动态再结晶,此时P1、P2和P3点的动态再结晶体积分数分别为0、0.47%和0.01%。与P3点相比,P2点晶粒细化的速率更快。当压下量达到30.0%时,P2点最先达到稳定的平均晶粒尺寸,此时P1、P2和P3点的平均晶粒尺寸与动态再结晶体积分数分别为200、45.8、70.2 μm和0、100%、84%。P1点由于受到摩擦阻力的限制,有效应变始终维持在0.01 mm/mm的水平,没有达到临界应变值,晶粒细化效果较差。镦粗后P1、P2和P3点的平均晶粒尺寸与动态再结晶体积分数分别为200、45.4、45.6 μm和0、100%、100%,其中P2和P3点已发生完全再结晶,难变形区的P1点未发生再结晶。

图6 采样点处有效应变、平均晶粒尺寸和动态再结晶体积分数与时间之间的函数关系图Fig.6 Effective strain, average grain size and volume fraction of dynamic recrystallization as a function of time at the sampling points

4.2 多向锻造与传统锻造过程中微观组织演变

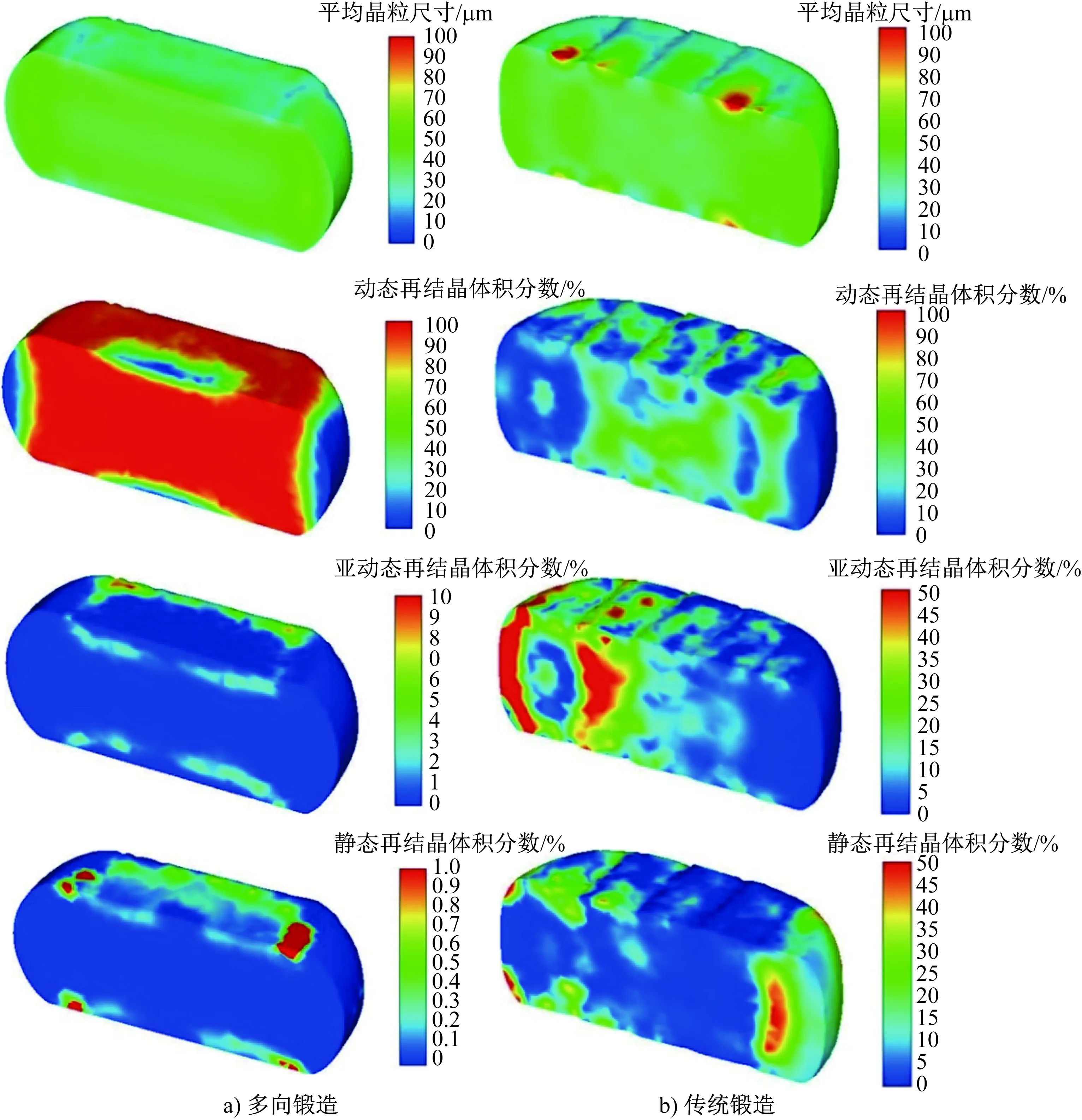

图7为多向锻造与传统锻造后试样的平均晶粒尺寸与再结晶体积分数分布云图。多向锻造后试样心部的平均晶粒尺寸波动范围在40.6~43.3 μm,镦拔后在35.7~46.0 μm,两者平均值相近,镦拔后试样心部的晶粒尺寸略小,但是波动范围更大。通过对比图7(a)和图7(b)不难发现,多向锻造过程中的动态再结晶更为充分,心部晶粒更加均匀。多向锻造后试样整体的最小晶粒尺寸为11 μm,最大晶粒尺寸为60 μm;传统锻造后试样表面晶粒大小不均匀,最小与最大晶粒尺寸分别为12和132 μm,差异较大,局部区域仍有粗大晶粒,未发生完全再结晶,影响了试样的整体性能与后续的加工处理。相比多向锻造,传统拔长锻造过程中的送进量不大,且需要不断转动试样来达到变形的目的,因此拔长工艺较复杂,耗费时间较长,效率也不够高。

图7 多向锻造与传统锻造后试样的平均晶粒尺寸与再结晶体积分数分布云图Fig.7 Distributions of average grain size and recrystallization volume fraction in the samples after MDF and TUDF

从图7可以看出,多向锻造试样的静态再结晶体积分数和亚动态再结晶体积分数远低于传统锻造的。这主要是因为多向锻造为连续的3次压缩变形,变形过程中试样处在动态再结晶的条件范围内,大部分区域的动态再结晶体积分数达到了100%。至于局部难变形区,由于受到摩擦阻力与低温的限制,变形量小于临界应变导致几乎无动态再结晶发生。而传统锻造的拔长过程为静态再结晶与亚动态再结晶提供了条件。总体上,锻造过程主要是依靠动态再结晶达到晶粒细化的目的,亚动态再结晶和静态再结晶产生的晶粒细化效果并不显著。

5 结论

(1)在多向锻造初锻过程中,大截面SDP1钢模块发生了不均匀变形,最大有效应变达到1.78 mm/mm,最小为0.01 mm/mm,在相同压下量下,心部最易发生塑性变形。

(2)多向锻造可以细化晶粒,初锻后大截面SDP1钢模块呈现出心部晶粒细致均匀(45.4~49.9 μm)、上下端面附近晶粒粗大(200 μm)的特点,试样心部的再结晶体积分数达到了100%,而端面附近基本未发生再结晶。

(3)大截面SDP1钢模块在一道次多向锻造后心部的平均晶粒尺寸为40.6~43.3 μm,与镦拔变形后的35.7~46.0 μm相比,多向锻造试样心部的再结晶体积分数达到了100%,组织均匀性得到提高;而镦拔变形后心部未发生完全再结晶,再结晶不充分有导致混晶的可能。

(4)大截面SDP1钢模块在一道次多向锻造后整体平均晶粒尺寸波动范围在11~60 μm,明显低于传统镦拔变形后的12~132 μm;同时镦拔变形后试样表面晶粒大小不均匀,局部区域未完全再结晶,对锻件的综合性能及后续加工处理可能产生不利影响。