轧制压缩比对特厚板心部组织影响分析

2024-05-20王晓森杨作然甄新刚

王晓森 杨作然 甄新刚

摘要:通过同材质复合轧制试验,对比不同轧制策略下特厚规格钢板心部组织形态,确认了在累计压下率达到60%,单道次压下率≥10%的情况下,特厚板心部复合面出现组织交叉,氧化物呈弥散分布,實现了轧制力有效渗透,对特厚板轧制规范的建立有良好指导意义。

关键词:特厚板;压缩比;心部;组织交叉

0 引言

特厚钢板一般是指厚度规格≥100 mm的钢板,单重往往在20 t以上。主要用于锅炉压力容器、海洋、工程核电、风电、军工、高层建筑、重型机械、模具制造等重大技术装备制造领域。随着高层建筑、跨海桥梁、深海采油平台、大型水电站等基础建设的蓬勃兴起以及设备制造大型化的发展趋势,特厚钢板的需求量越来越大,对钢板的高强度、高韧性、低屈强比、抗层状撕裂、易焊接、耐火、耐候、耐腐蚀性等多样化的性能要求也越来越高。如何通过合理的轧制工艺设计来改善特厚板心部组织,成为特厚板开发关键控制要点。通常情况下,特厚板心部组织受铸坯偏析、疏松的影响,无法有效观察到轧制规程对心部组织影响;日钢营口中板有限公司基于“特厚板复合轧制的金属界面结合作用机理”,通过同材质叠轧试验,对比不同压下率对特厚板心部(复合面)组织影响,寻找能够实现轧制力有效渗透的特厚板轧制工艺窗口。

1 试验理论基础

特厚板复合轧制的金属界面结合作用机理主要是机械作用机制和再结晶理论,根据这些理论,认为复合板在轧制过程中,在轧制力的作用下,心部产生塑性金属流动,使界面处的氧化膜产生破裂,露出内层新鲜金属,在界面处发生初结合,根据三阶段理论,此时为物理结合阶段,还未发生金属键的结合,也就说只提供了金属粘合的条件,但还未能达到结合的效果,复合的效果与界面处结合点的数量具有最直接的关系,当上下层金属流动比较激烈的情况下,会产生更多的裂纹,提供了金属相互镶嵌的前提,并且可以对界面处的表面氧化膜达到充分的碾碎,降低其对产品机械性能的影响;由于轧制过程都是处于金属再结晶温度以上,复合的两块板又是同种金属,不存在异种金属复合时变形不协调的情况,处于界面处的上下层金属的应变值和应变速率基本是一致的,只要在界面处存在结合点,上下层金属在加温至再结晶温度以上进行轧制时,在界面处可发生再结晶形成新的晶粒,此时只要整个厚度方向的变形速率保持一致,轧件接近表面的金属不会对内层的金属产生内部的拉应力,就可以完成良好的复合,使复合后的产品具有良好的机械性能。所以复合的效果主要取决于初结合时结合面表层破裂的程度,生成结合点的数量,以及在形成初结合后,整个轧件的厚度方向上处于协调的变形状态,可以总结出复合界面达到良好的复合状态,应满足的条件如下:

a.作用与心部结合面处的等效应力达到或超过其屈服应力,使其处于塑性状态,并产生一定程度的塑性变形;

b.在界面处发生复合后,整个轧件厚度方向上的变形协调性良好,不存在内部的变形不均,导致的表面变形速率大于心部变形速率,使心部受到表面金属的拉应力而影响复合的现象。

2 特厚板轧制压缩比试验

2.1 试验流程

原始板坯——表面处理——密封焊接——抽真空——复合板坯——加热——轧制——检验

2.2 复合板坯加工

每块原始板坯首先进行表面铣削,去除表面氧化层,露出金属界面;而后将两块铣削完成的原始板坯叠放在一起(金属界面向内),边部采用埋弧焊焊接,并抽真空,形成一块复合板坯。

2.3 轧制工艺设计

两块试验复合坯(Q355B材质)采用相同的加热工艺、热轧不控温轧制,轧制工艺设计以粗轧60%累计压下率为基础(精轧均为4道次,平均分配压下率),分别采用大多数道次压下率不足10%(策略A)及道次压下率大于10%(策略B)的轧制方案进行对比试验:

2.4 轧制试验

现场实际轧制道次基本满足设计需要,具体如下:

3 检验结果

3.1 超声波探伤

对轧后两块钢板按照《GB/T 2970-2016 厚钢板超声检测方法》中I级探伤标准分别进行超声波探伤,两种方案下钢板体部整板面区域存在密集缺陷,深度均为钢板厚度1/2位置,其中方案A回波波高超过40%(探伤不合,分层),方案B回波波高10%(存在缺陷,但探伤合格)。

3.2 力学取样

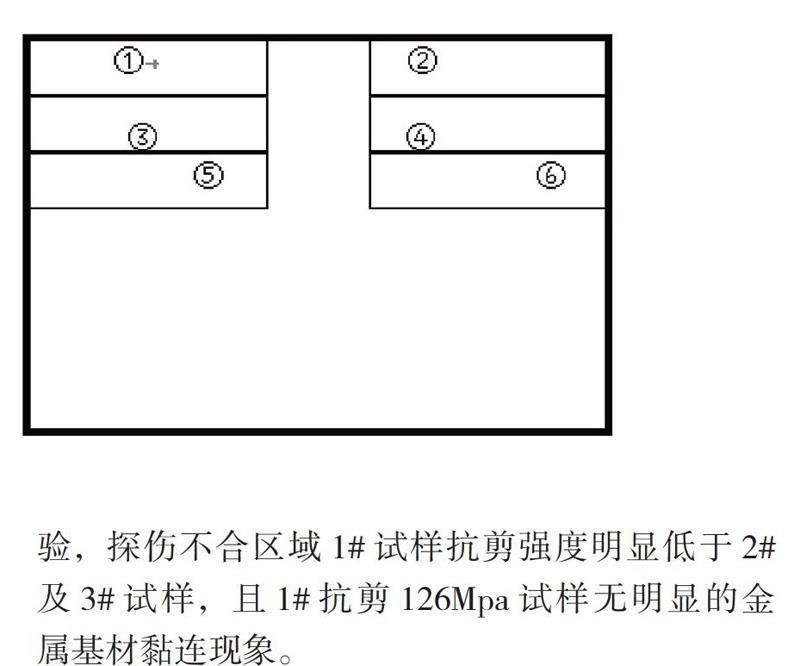

根据超声波探伤结果,对探伤合格的方案B钢板采用阶梯式取样方式取样,查看头部至体部延伸时的内部质量变化趋势。针对探伤不合的方案A,仅在5#、6#(备样)位置进行取样,作为试验对比项。

1)1#、2#(备样)试样,宽度300 mm(含圆头),探伤不合格区域;

2)3#、4#(备样)试样,宽度200 mm,探伤不合格与合格交汇区域;

3)5#、6#(备样)试样,宽度200 mm,探伤合格区域。

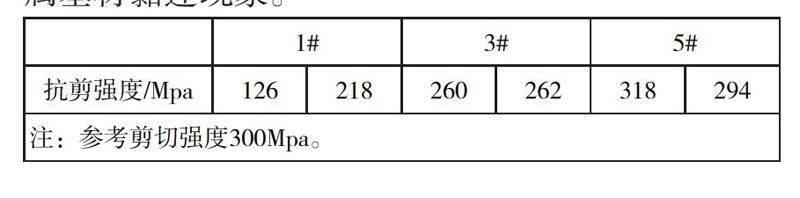

3.3 剪切试验

参考复合板检验标准,对方案B进行抗剪试验,探伤不合区域1#试样抗剪强度明显低于2#及3#试样,且1#抗剪126Mpa试样无明显的金属基材黏连现象。

3.4 金相检验

对方案A和方案B在5#试样位置分别取样进行复合界面金相检验,在100倍视角下方案A依然可以看到“复合界面线”(推测为原板坯表面氧化物形成),而方案B已无法观察到“复合界面线”。同时在500倍视角下,可以看到方案A中“复合界面线”为黑色点状物连续形成,且穿过晶界;而方案B中黑色点状物弥散分布在复合界面周围。

3.5 电镜检验

在方案A的“复合界面线”上取点(方案B准确取点难度较大),进行扫描电镜检验,经检验其组成主要成分为Si、Al等氧化物。

4 结论

1)在累计压下率达到60%基础上,采用单道次压下率10%以上轧制策略生产的150 mm复合板探伤合格,复合界面强度达到300Mpa,且复合界面组织出现明显交叉,界面氧化物呈弥散分布。

2)在累计压下率达到60%基础上,采用单道次压下率10%以下轧制策略生产的150 mm复合板探伤不合,复合界面氧化物呈线性分布且穿过晶界。

3)通过150 mm同材质复合板压下率对比试验,验证了在累计压下率达到60%时,单道次压下率>10%的轧制策略可以对心部组织产生有利影响,更有利于特厚板轧制生产。

参考文献

[1] 邓伟,赵德文,秦小梅等.特厚板轧制缺陷压合模拟研究[J].钢铁,2009,44(09):58-62.

[2] 余伟,张烨铭,何春雨等.轧制复合生产特厚板工艺[J].北京科技大学学报,2011,33(11):1391-1395.

[3] 刘纪源.特厚板复合轧制变形规律的研究[D].东北大学,2013