汽车用TWIP1000钢的组织和性能

2020-04-23杨国庆

杨国庆 张 梅,2,3

(1.上海大学材料科学与工程学院,上海 200444; 2.省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444; 3.上海市钢铁冶金新技术开发应用重点实验室,上海 200444)

随着能源和环境问题日益突出,人们对汽车安全性的关注度不断提高,在保证安全的前提下实现汽车轻量化已成为汽车工业的主要发展方向[1]。先进高强钢是轻量化汽车的主要材料,兼具高强度和较好的成形性能,已被广泛用于汽车车身。采用先进高强钢板可减轻车身质量、提高车身安全性及性价比。TWIP钢和双相钢都具有高的强度和良好的塑性,是汽车轻量化的理想用料。

TWIP钢是第二代先进高强度钢的一种,是一种低层错能合金钢,室温组织为奥氏体,具有极高的断后伸长率(最高可达95%)和较高的抗拉强度(800 MPa以上)[2- 3]。室温下,TWIP钢的微观组织奥氏体晶粒内含有大量细长平行的孪晶板条[4]。TWIP钢变形过程中高强度、高断后伸长率的特点与变形时所发生的TWIP效应密切相关。因其形变过程中能产生大量形变孪晶、推迟缩颈的形成,具有优异的强塑性及高应变硬化性、高能量吸收率(20 ℃时吸收能达到0.5 J/ram3)[5]而得名,是一种理想的汽车用耐冲击结构材料。但是,目前对TWIP钢的研究主要集中在组织、性能和生产工艺方面,关于成形性能的研究较少[6- 7]。本文研究了第二代先进高强度TWIP1000钢的组织、力学性能和胀形性能,并与第一代先进高强度DP600钢作了比较。

1 试验材料及方法

1.1 试验材料

研究用TWIP1000钢和DP600钢板的厚度均为2 mm,采用直读光谱仪测定的化学成分如表1所示。

表1 TWIP1000钢和DP600钢的化学成分(质量分数)Table 1 Chemical compositions of the TWIP1000 and the DP600 steels(mass fraction) %

分别从TWIP1000和DP600冷轧钢板上切取10 mm×10 mm的正方形试样,TWIP1000钢采用4%(体积分数,下同)的硝酸酒精溶液腐蚀5~10 s,DP600钢采用Lepera试剂(1%的偏重亚硫酸钠水溶液与4%的苦味酸乙醇溶液等体积混合)腐蚀10~15 s。两种钢的显微组织如图1所示。

图1(a)为DP600钢的显微组织,由铁素体和马氏体组成,图中黑色为铁素体,白色为马氏体。用图像处理软件计算得出DP600钢中马氏体的体积分数为20%~25%。图1(b)为TWIP1000钢的显微组织,为奥氏体,晶粒直径5~15 μm。

1.2 单轴拉伸试验

图1 DP600和TWIP1000钢的显微组织Fig.1 Microstructures of DP600 and TWIP1000 steels

采用单轴拉伸试验测定钢的力学性能[8],拉伸试样尺寸如图2所示。沿钢板轧制方向、与轧制方向成45°和垂直于轧制方向切取3个试样,分别记为0°、45°、90°试样,拉伸速率为10 mm/min。

图2 单轴拉伸试验试样尺寸Fig.2 Dimension of the specimen for uniaxial tensile test

1.3 极限拉深试验

采用极限拉深试验测定钢的拉深性能[9],极限拉深比(limit drawing ratio, LDR)是衡量板材拉深成形性能的指标。采用图3所示不同直径的试样,按照逐级改变直径的操作程序进行拉深成形,测定拉深试样底部圆角附近的壁部不产生破裂时允许使用的最大试样直径D0max,试验结束后用D0max计算材料的极限拉深形变性能即极限拉深比,LDR=D0max/dp。

试验过程中,首先预估最大试样直径所在区间,然后进行少量圆片的拉深,确定最大试样直径所在区间后再按国标取相邻两级圆片试样直径的差值。试验时设定凸模速度1 mm/s,凸模行程80 mm,以保证其完全成形。压边力通过经验公式确定,对于试验的两种钢,当压边力为10 kN时,能很好成形且压边圈下面的材料不起皱。由于板厚为2 mm,根据国标得到模具尺寸:凸模直径dp=50 mm,凸模圆角半径rp=5 mm,凹模内径Dd=57 mm,凹模圆角半径rd=25 mm。

图3 DP600钢和TWIP1000钢的极限拉深试样Fig.3 Ultimate drawing test specimens of the DP600 and TWIP1000 steels

1.4 胀形性能测试

采用埃里克森杯突试验测定钢板的胀形性能[10]。试验过程:用一定规格的钢球或球状冲头,向周边具有10 kN夹紧力的试板施加压力,直至试样产生穿透裂纹为止,冲头压入深度(mm)即为被测板材的杯突值,用来评定材料的胀形性能。穿透裂纹是指穿透整个试样厚度的裂纹,且裂纹的宽度为刚好能透光。杯突试验用模具尺寸如图4所示。

2 试验结果

2.1 拉伸性能

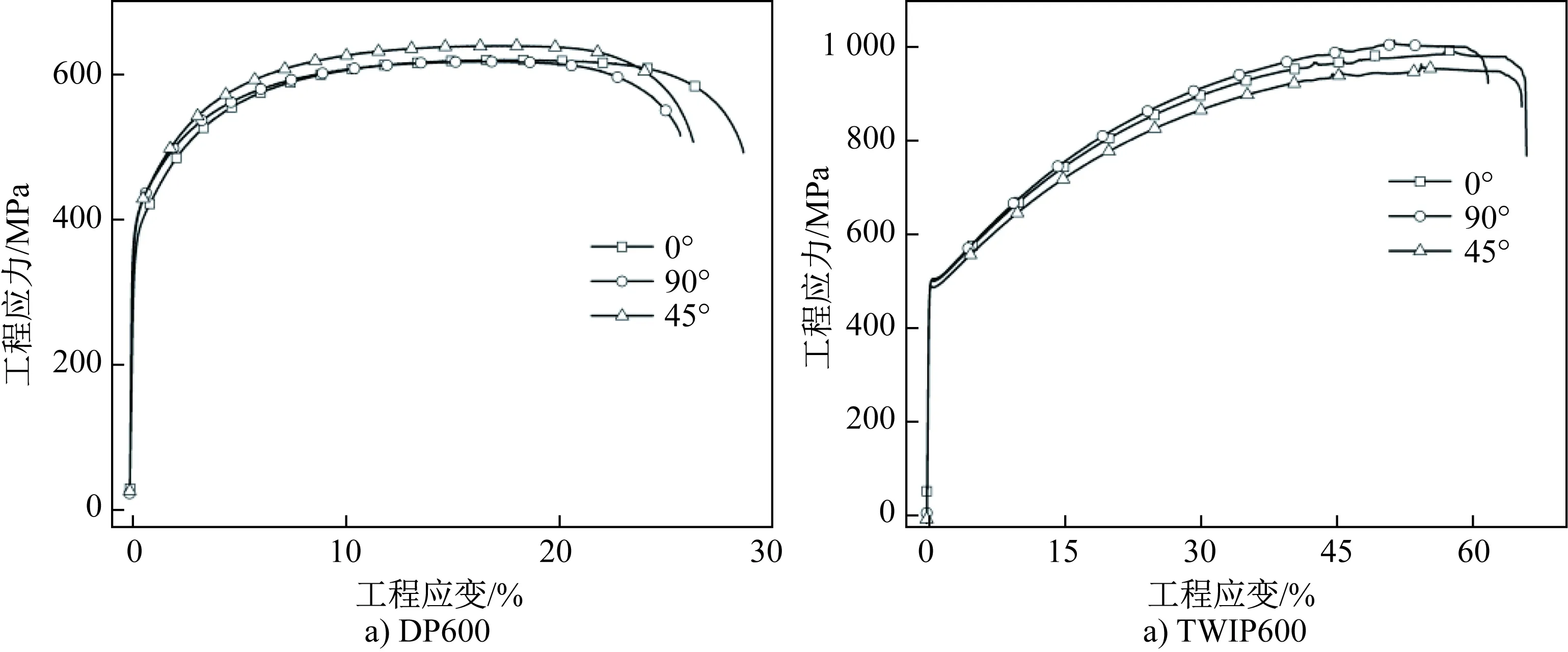

图5为TWIP1000钢和DP600钢板的工程应力- 工程应变曲线。在单轴拉伸过程中,试板的变形过程通常可以分为4个阶段,即均匀变形阶段、扩散性失稳阶段、集中性失稳阶段和断裂阶段[11]。观察图5可以发现,两种试验钢的拉伸应力- 应变曲线有明显的差异。DP600钢的拉伸变形呈现出典型的连续屈服行为[12],变形过程(图5(a))有完整的均匀变形阶段、扩散性失稳阶段、集中性失稳阶段和断裂阶段;而TWIP1000钢虽具有更高的总断后伸长率,有明显的均匀变形阶段和断裂阶段,但其颈缩失稳阶段并不明显(图5(b))。此外,TWIP1000钢的应力- 应变曲线的后半段呈明显的锯齿状。

图4 杯突试验用模具简图Fig.4 Sketch drawing of the die used for Erichsen test

图5 DP600钢和TWIP1000钢的工程应力- 工程应变曲线Fig.5 Engineering stress- engineering strain curves of the DP600 and TWIP1000 steels

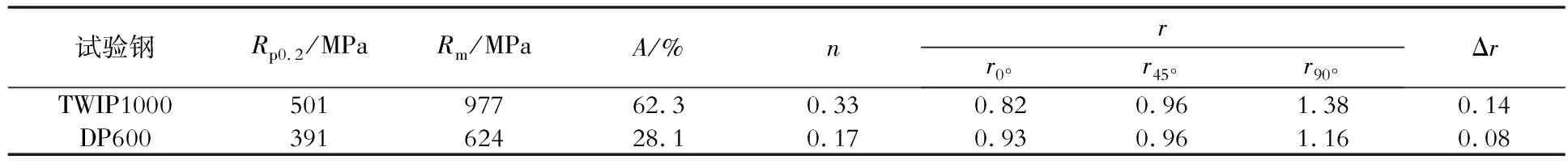

表2列出了两种试验钢板材的力学性能(除r值外,其余均为3个方向试样的平均值)。与DP600钢相比,TWIP1000钢具有更高的断后伸长率、更好的应变硬化性能及拉延性能。

表2 TWIP1000钢和DP600钢的力学性能Table 2 Mechanical properties of the TWIP1000 and DP600 steels

2.2 极限拉深性能

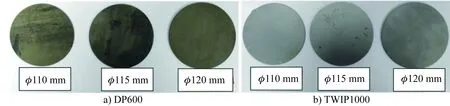

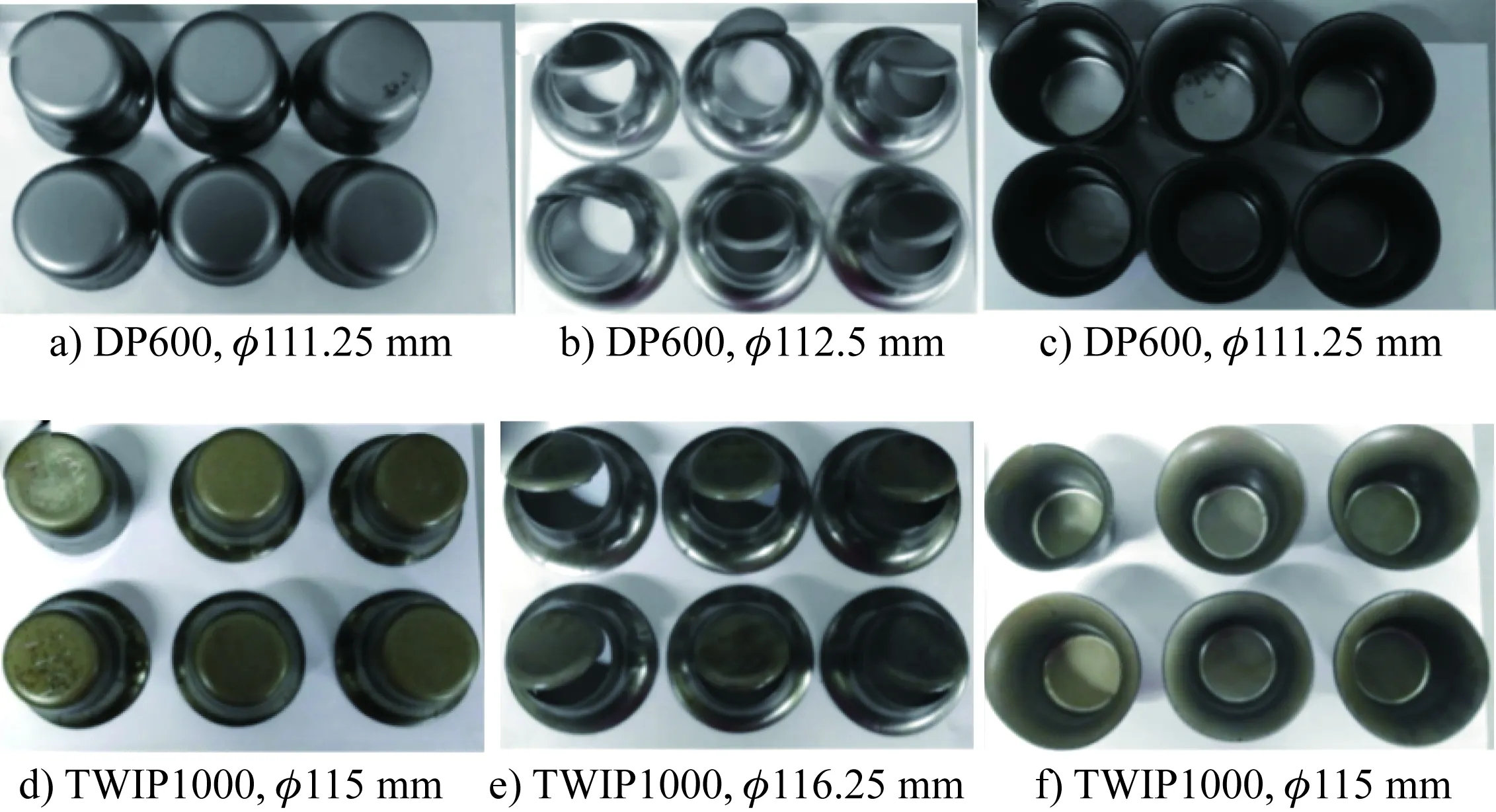

图6为两种试验钢的极限拉深试验结果。对于DP600钢,当圆片直径为111.25 mm时,拉深的6个试样均未破裂(图6(a));当圆片直径为112.5 mm时,拉深的6个试样均发生了破裂(图6(b))。而对于TWIP1000钢,当圆片直径为115 mm时,拉深的6个试样均未破裂(图6(d)),当圆片直径为116.25 mm时,拉深的6个试样全部破裂(图6(e))。根据国标计算可得,DP600钢的极限拉深比为2.24,TWIP1000钢的极限拉深比为2.31。图6(c)和6(f)分别为两种拉深试样恰好未破裂时的杯口凸耳,可见凸耳都不很明显,表明这两种钢板具有较有限的平面各向异性,这与单轴拉伸试验计算出的材料平面各向异性指数相吻合。

图6 DP600钢和TWIP1000钢的极限拉深试验结果Fig.6 Ultimate drawing test results for the DP600 and TWIP1000 steels

2.3 胀形性能

图7为两种钢的埃里克森杯突试验结果。DP600钢的3个杯突值分别为14.56、14.55和14.43 mm(凸球直径为30 mm)。在测试TWIP1000钢板的胀形性能时发现,由于球状凸头行程的限制,无论采用大直径球头(凸球直径30 mm)的凸模还是小直径球头(凸球直径15 mm)的凸模,设备的凸模行程达到极限时,钢板仍未破裂。这表明,与DP600钢相比,TWIP1000钢板具有优异的胀形性能。

图7 DP600钢和TWIP1000钢试样埃里克森试验后的形貌Fig.7 Morphologies of the DP600 steel and TWIP1000 steel samples after Erichsen test

3 分析与讨论

从单轴拉伸试验结果看,TWIP1000钢的断后伸长率大于60%,DP600钢的断后伸长率约为28%,前者是后者的2倍多。而DP600钢的极限拉深比为2.24,TWIP1000钢的极限拉深比为2.31,TWIP1000钢的优势并不明显。为了分析材料在形变过程中的厚度变化,将两种材料发生破裂前的杯形件沿中轴线切开,沿切口轮廓画2 mm的等间距刻度线,如图8所示,然后测量其厚度分布,并与单轴拉伸的力学性能进行对比。

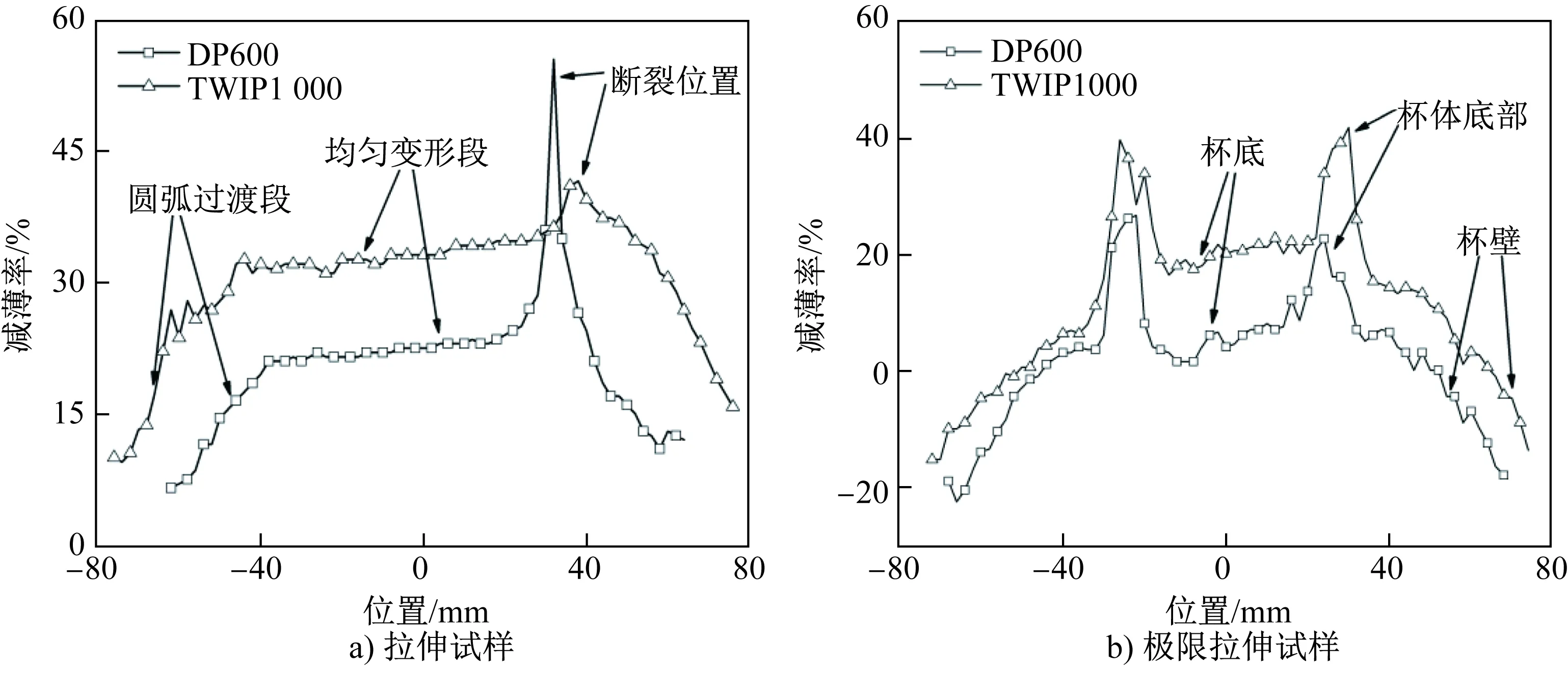

图9(a)和9(b)分别为两种钢单轴拉伸和极限拉深试验时的减薄率变化,横坐标以试样的对称轴线作为0点位置。如图9(a)所示,由于拉伸过程中TWIP效应持续使材料强化,导致拉伸试样的大部分平行段发生较大的均匀伸长,TWIP1000钢在均匀变形段的减薄率显著大于DP600钢,因此其断后伸长率较高。而在断裂部位,DP600钢的减薄率较大,甚至超过TWIP1000钢,也即若以断面收缩率表征两种钢的塑性,则DP600钢与TWIP1000钢的差异将显著减小,甚至在数值上优于TWIP1000钢。在TWIP钢试样几何尺寸相同的部分能发生较大的均匀伸长,但颈缩现象并不明显。如图9(b)所示,两种钢减薄最严重的区域都位于杯底圆角处,其次是杯底,TWIP1000钢杯底区域的减薄率显著大于DP600钢。不同于简单的单轴拉伸试验,在极限拉深试验中,圆片边缘区域既受到径向拉伸,又受到周向的挤压[13],圆片的边缘区域会增厚,表现为拉深成形的杯形件壁部增厚。拉深杯体的壁部增厚后,便不易进一步减薄,材料能均匀减薄伸展的区域局限在杯体底部。单轴拉伸试验中,TWIP钢具有高断后伸长率是由于标距部分材料能均匀减薄。而在拉深试验中,虽然TWIP效应使减薄区域材料得到强化,但由于特殊的几何形状,材料能均匀减薄伸展的区域受到限制,故TWIP1000钢的极限拉深比(2.31)与DP600钢的(2.24)差值很小。据此可以推测,拉深圆筒件或盒形件时,TWIP1000钢与DP600钢相比,没有明显的成形优势。这在工程上对于材料的选用具有重要的指导意义,但还有待深入研究。

图8 沿中线切开的DP600钢和TWIP1000钢极限拉深试样和单轴拉伸试样Fig.8 Ultimate drawing specimens and uniaxial tensile specimens of the DP600 steel and TWIP1000 steel cut in half

图9 DP600钢和TWIP1000钢拉伸试样和极限拉深试样的减薄率变化Fig.9 Variation in reduction rate of tensile specimens and ultimate drawing specimens of the DP600 steel and TWIP1000 steel

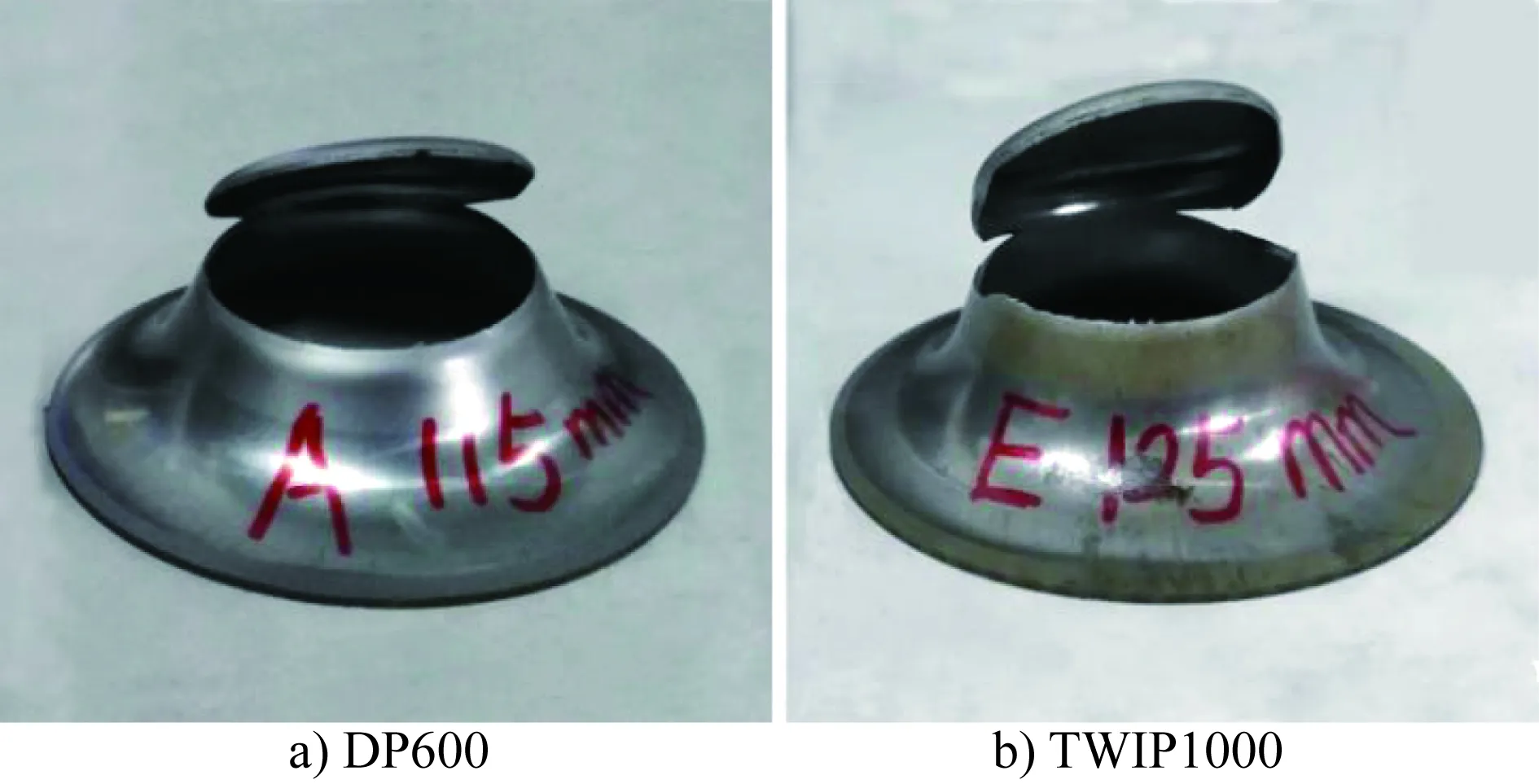

DP600钢与TWIP1000钢不同的拉伸变形特性导致其杯形件拉深破裂断口的形貌也不相同,如图10所示。图10表明,DP600钢板的拉深断口更加齐整,TWIP1000钢的拉深断口则参差不齐。由于DP600钢在拉伸变形中具有明显的颈缩现象,破裂前颈缩区的材料能达到更大的减薄率,材料的薄弱区更加集中,还有拉深试验模具的几何形状,导致拉深破裂的杯形件出现了齐整的断口。相反,TWIP1000钢的拉伸变形颈缩不明显,破裂前材料的薄弱区比较分散,因此拉深断口参差不齐。

图10 破裂的DP600钢和TWP1000钢极限拉深试样Fig.10 Cracked ultimate drawing specimens ofthe DP600 steel and TWIP1000 steel

4 结论

(1)TWIP1000钢的抗拉强度为977 MPa、屈服强度为501 MPa、断后伸长率为62.3%,n值为0.33;DP600钢的抗拉强度为624 MPa、屈服强度为391 MPa、断后伸长率28.1%,n值为0.17。两种钢的平面各向异性都不显著,但TWIP1000钢的各向异性稍大于DP600钢。TWIP1000钢的拉伸应力- 应变曲线的后半段呈明显的锯齿状,材料颈缩后的后续伸长量较为有限。TWIP1000钢的力学性能显著优于DP600钢。

(2)DP600钢和TWIP1000钢的极限拉深比分别为2.24和2.31,二者差异不明显。TWIP钢的断后伸长率较高是由于标距范围内材料均匀延伸所致,但拉深杯形件的特殊形状限制了材料能均匀延伸的区域,因而TWIP钢的特性未能完全显现出来。DP600钢拉深试样的断口比较齐整,而TWIP1000钢拉深试样的断口参差不齐。

(3)DP600钢的平均杯突值为14.51 mm(凸球直径为30 mm),由于TWIP1000钢胀形性能良好,杯突试验时均未破裂,TWIP1000钢板的胀形性能优于DP600钢板。