基于主成分分析法与逼近理想解法的38MnVS6激光熔覆工艺研究

2020-01-08赵尧虞钢何秀丽李海明李少霞

赵尧,虞钢,3,何秀丽,李海明,李少霞

(1.中国科学院 力学研究所,北京 100190;2.中国科学院大学 工程科学学院,北京 100049;3.中国科学院大学 材料与光电研究中心,北京 100049)

0 引言

柴油机作为重型车辆的核心部件,其火力面受到高温高压燃气的周期性作用,承受比较高的热负荷和机械负荷[1-2]。正常工作时气缸内燃气温度可达2 000 ℃,最大爆发压力达20 MPa,发动机转速达3 500 r/min,所带来的负荷已逐渐接近或超过材料的使用极限,因此提高燃烧室部件的性能迫在眉睫。而采用等离子喷涂、高速电弧喷涂等热喷涂技术制备的表面涂层与基体之间为机械结合状态,不适用于交变载荷的工件表面[3]。

激光熔覆技术作为一种新型表面改性方法,可以利用高功率密度激光束在基体表面制备具有高硬度、高耐磨性、强耐腐蚀性等性能优异的合金涂层,进而提高材料的使用寿命,最大限度地发挥材料性能,有效地降低成本[4-5]。激光熔覆过程涉及光学、力学、材料、物理、控制等多学科领域,多种因素共同影响着熔池的特征[6-7],最终决定熔覆层的质量性能。但各因素之间既独立又非线性相关,且随时间呈随机性变化,若同时对所有因素进行考虑将是非常困难的。因此,针对某些关键参数进行优化,对获得高质量、高性能熔覆涂层具有重要的现实意义。国内外现有研究多采用正交试验设计,利用极差分析和方差分析等手段研究工艺参数对熔覆层特征的影响[8-11],寻找优化的工艺参数。然而这种方法对数据的处理较为简单,系统性较差,且没有考虑影响因素之间的交互作用。

由于镍基高温合金具有良好的冲击韧性、抗氧化性和耐磨性等优点[12],本文采用同步送粉式激光熔覆工艺,在活塞用38MnVS6中碳钢基体表面进行了镍基高温合金粉末的熔覆试验。基于主成分分析(PCA)法的马氏距离逼近理想解排序(TOPSIS)[13]方法对试验方案进行了科学、合理的排序,获得了激光功率、扫描速度和送粉速率的优化组合,并与原方案进行了对比,为拓宽激光熔覆工程的应用提供了理论依据和技术参数。

1 38MnVS6激光熔覆试验设计

1.1 试验材料与方法

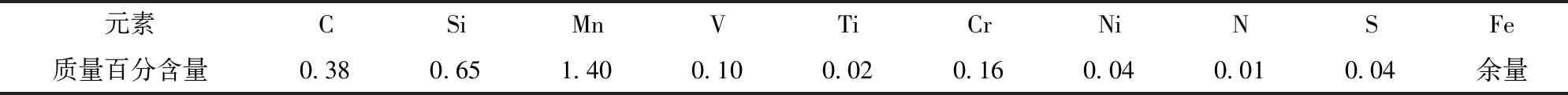

对38MnVS6中碳钢材料,制作尺寸为150 mm×50 mm×5 mm的熔覆试样,基面为150 mm×50 mm,化学成分如表1所示。在激光熔覆前利用砂纸对基体试样进行打磨,并用丙酮清洗去掉表面杂质。熔覆粉末选用颗粒度为-120~200目(50~75 μm)的镍基合金粉末,化学成分如表2所示。

表1 38MnVS6中碳钢化学成分Tab.1 Chemical composition of 316L stainless steel %

表2 镍基合金粉末化学成分Tab.2 Chemical composition of nickel-based alloy powder %

试验采用Nd:YAG高功率密度固体连续激光器HLD1001.5,试验后,用线切割设备将熔覆后试样沿垂直于激光扫描方向横向切开作为观察面,用王水(体积比3∶1的浓HCl和浓HNO3混合溶液)在常温下腐蚀30 s,并用清水冲洗、酒精擦拭、吹干,得到熔覆的金相试样。采用北京东方华测科学技术中心生产的连续变倍体式显微镜XHC-L2对试样进行形貌观测和尺寸测量,用北京中显恒业仪器仪表有限公司生产的UOP UM200i金相显微镜观察涂层的组织,用上海百贺仪器科技有限公司生产的HXD-1000型显微硬度计进行硬度测量。

热疲劳损伤是影响发动机燃烧室部件的一个重要因素,采用实验室独立开发的激光热疲劳试验平台[14]考察了熔覆后的材料热疲劳性能。

本文熔覆层的截面形貌如图1所示。图1中,W为熔覆层宽度,h为熔覆高度,d为熔覆深度,S1、S2为熔覆层截面面积。

熔覆工艺合适与否可以通过考察涂层的表面光滑连续性、形状规则、稀释率合理性来评价。稀释率偏大,熔覆层固有性能降低,加大了变形的倾向;稀释率偏小,熔覆层与基体无法形成良好的冶金结合,熔覆层裂纹倾向大,易开裂,因此对稀释率进行控制是获得性能优良的熔覆涂层的关键。

图1 熔覆层截面形貌Fig.1 Morphology of cladding layer

综合考虑精确度与简易度,本文按横截面的面积测量值计算稀释率:

(1)

式中:B为稀释率。

1.2 试验方案设计与结果

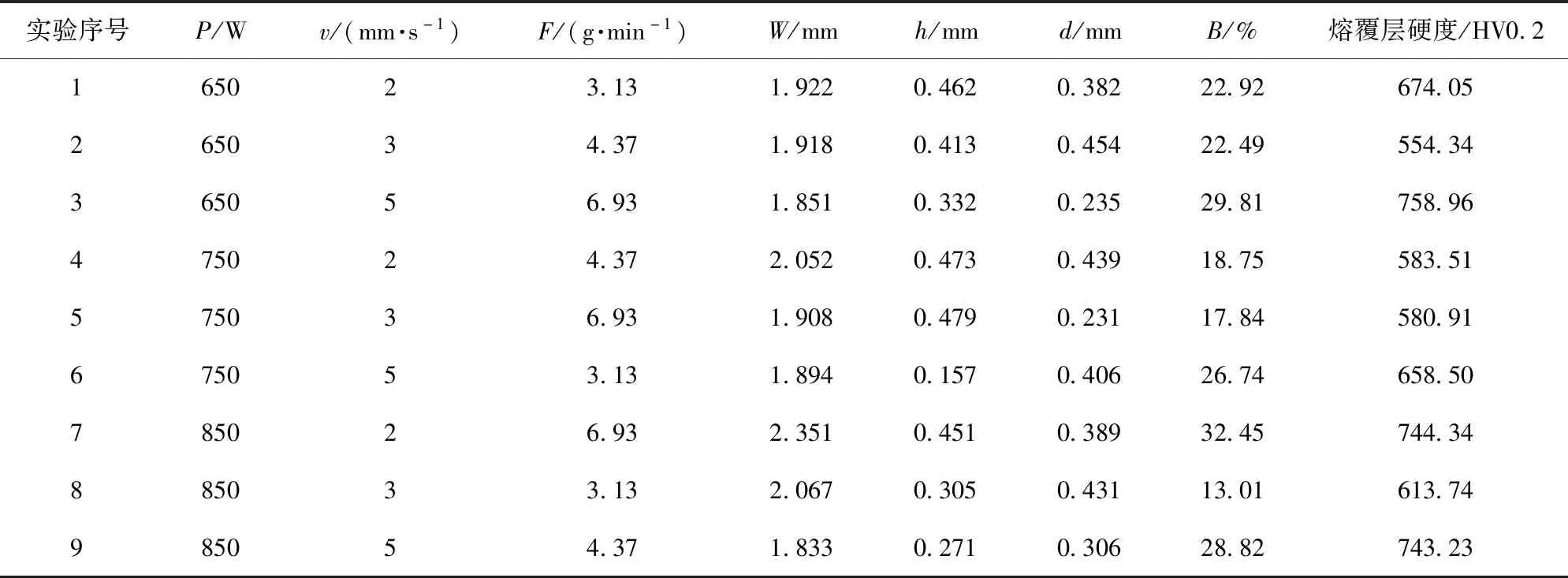

在材料参数选定的情况下,以激光功率P、扫描速度v和送粉速率F为变化因素,采用L9(33)的正交表进行试验,正交试验设计及试验结果如表3所示。

表3 正交试验设计及试验结果Tab.3 L9 (33)orthogonal design and experimental results

2 分析模型

2.1 PCA法

PCA法是一种借助正交变换,将一组关系紧密的随机向量变为一组彼此间线性无关且数量尽可能少的新随机向量的统计方法。

首先建立样本数据的原始矩阵X.为了构造一组线性无关的向量,需要对矩阵X作Z-Score标准化变化,得到原始矩阵X的相关系数矩阵R.

(2)

式中:m表示评价对象个数;n表示评价指标个数;xij表示第i(i=1,2,…,m)个评价对象的第j(j=1,2,…,n)个评价指标对应的原始指标值。

当原始数据的成分较多时,可以通过求解相关系数矩阵R的特征值和特征向量确定主成分,对数据进行删减,进而达到降维的效果。

(R-λkE)Vik=0,

(3)

(4)

2.2 马氏距离TOPSIS法

TOPSIS方法是一种根据多属性指标对多个对象进行评价比较选择的分析方法。其原理是通过计算有限个评价对象与最优目标和最劣目标的相对贴近度,对现有对象进行排序和优劣评价。它以计算简单易行、对原始数据信息利用充分、对样本资料无特殊要求等优点被广泛应用[15-16]。

但传统的TOPSIS方法没有考虑各评价指标间的相关性以及指标所包含的重叠信息对决策过程的影响,计算方案的贴近度并不能反映方案的优劣性。马氏距离[13]考虑到各种特性之间的关联作用,克服了欧氏距离在测度距离时对各个变化程度不同的指标差别等同看待的缺点。因此,通过测量各评价方案与正负理想解之间的马氏距离来计算贴近度,能够很好地弥补这个不足。

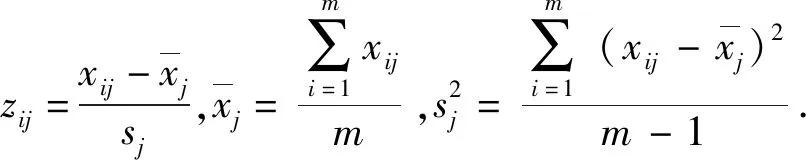

对于有n个评价指标且每个指标有m个评价方案的决策问题,X为样本数据矩阵,如(2)式所示,则标准化后的矩阵Z表示如下:

按评价指标的属性,可将其分为效益型指标和成本型指标两大类。正、负理想方案为所有指标正、负理想解的集合,可表示如下:

(5)

式中:对于效益型指标zi,

对于成本型指标zi,

用Qi表示第i个评价方案与理想解之间的贴近度,则有

(6)

式中:d(xi,S+)、d(xi,S-)分别为第i个评价方案xi与正、负理想方案之间的马氏距离。

对各评价方案与正理想解方案的相对贴近度(关联程度)进行排序,可以得到当前最佳评价方案;对不同对象下的平均贴近度进行排序,可以得到各指标的最佳评价对象;对各评价指标的最佳对象进行组合,即可得到优化的评价方案。

3 试验结果及讨论

3.1 工艺参数的优化

熔池宽度越大,越有利于形成平整度好的熔覆表面;对稀释率进行控制,可以在不损害熔覆层性能情况下减少熔覆层表面气泡和微裂纹等缺陷的产生。因此,以熔覆宽度W、稀释率B和熔覆层硬度HV0.2为评价指标,采用基于马氏距离的PCA-TOPSIS方法对激光功率、扫描速度和送粉速率3个工艺参数进行优化。

3.1.1 PCA法求解权重因子

在TOPSIS法优化工艺参数中,为了客观反映评价指标的权重,PCA用来求解权重因子。依据试验结果,W、B和熔覆层硬度可组成3个评价指标、9个评价对象的9×3样本数据矩阵,对其进行标准化得到相关系数矩阵R的特征值和特征向量,如表4所示。

考虑到3个评价指标只带来3个成分,故在权重的分析过程中不对成分进行删减,得到评价指标的系数矩阵G,并依据(3)式~(4)式得到3个评价指标的权重矩阵M:

表4 相关系数矩阵特征值和特征向量Tab.4 Eigenvalues and eigenvectors of coefficient matrix

(7)

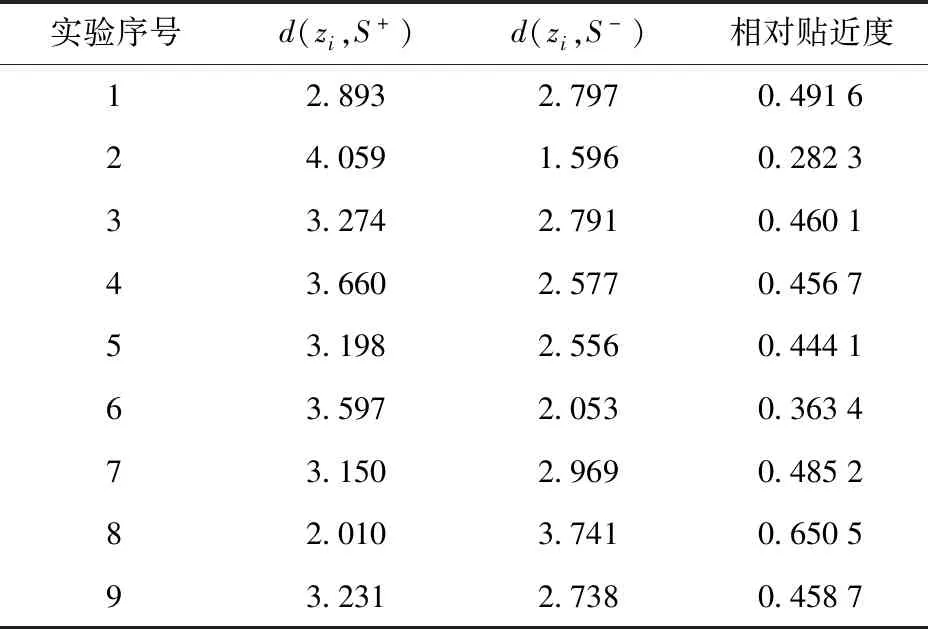

3.1.2 马氏距离TOPSIS法优化工艺参数

将熔覆宽度W、稀释率B和熔覆层硬度这3个评价指标看作效益型指标、成本型指标和效益型指标,采用马氏距离TOPSIS方法对实验方案进行数值评价计算。由(6)式计算出各个试验方案与正、负理想方案之间的马氏距离和相对贴近度,结果如表5所示。本质上,与正理想解的相对贴近度越大,越接近最优工艺参数。由表5可知,在上述9个试验方案中,8号试验的相对贴近度最大为0.650 5,其对应的工艺参数为P=850 W,v=3 mm/s,F=3.13 g/min.通过表4计算各工艺参数在不同工艺水平下的贴近度平均值,结果如表8所示。由正交试验的性质可知,对各因素在不同工艺水平下平均贴近度的比较只反映了该因素在不同水平下对工艺目标的影响程度,与其他参数无关。平均贴近度最高的水平为多目标优化时的最优工艺水平,因此,在38MnVS6中碳钢激光熔覆镍基合金粉末试验中的最优工艺参数组合为P=850 W,v=3 mm/s,F=3.13 g/min.

表5 试验结果与理想解间的距离和相对贴近度Tab.5 Distance and closeness among experimental results and ideal solutions

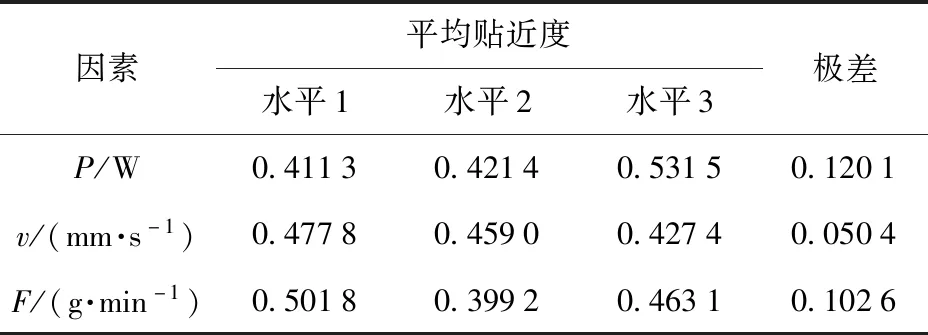

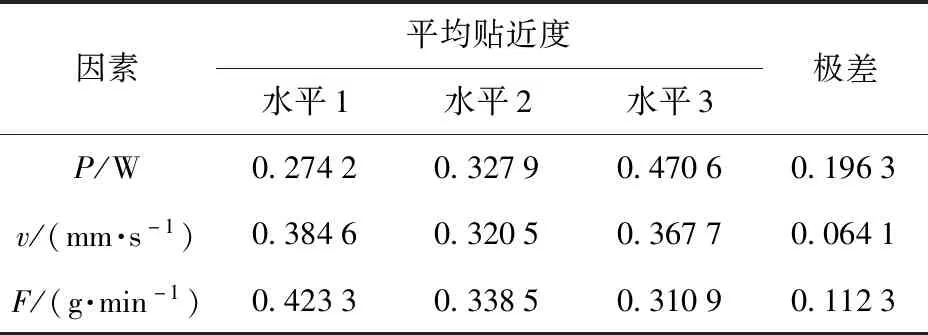

计算各工艺参数在不同工艺水平下的贴近度平均值,结果如表6所示。极差越大,表明引起的变化量越大。从表6可以看出,激光功率P的极差最大为0.120 1,扫描速度v的极差最小为0.050 4.在其他参数固定的情况下,激光功率的变化对熔覆层综合性能的影响最大,扫描速度的影响最小,送粉速率居中;平均贴近度与激光功率呈正相关、与扫描速度呈负相关。

表6 各工艺参数平均贴近度Tab.6 Average closeness of different parameters

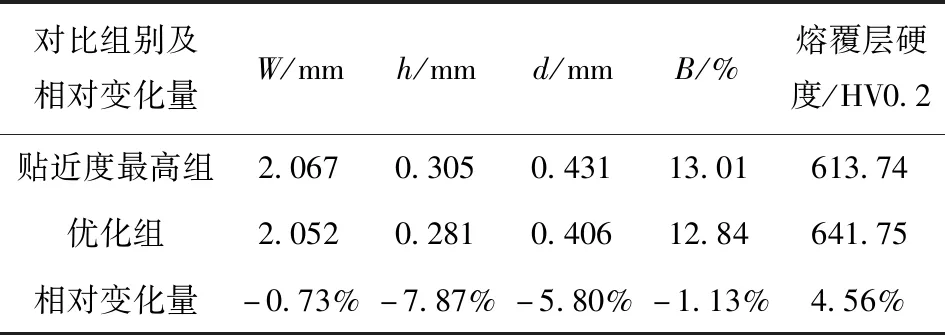

3.1.3 试验验证

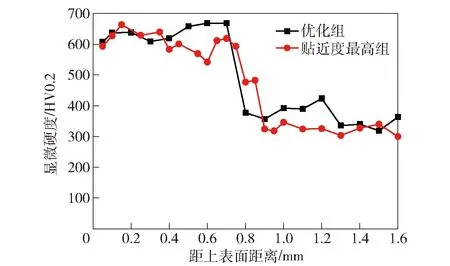

以优化的工艺参数组合P=850 W,v=3 mm/s,F=3.13 g/min进行试验验证,并与贴近度最大的8号试验方案进行比较,结果如表7所示。由表7可见,与8号试验相比,优化组熔覆层稀释率和平均硬度两方面性能分别提高了1.13%和4.56%,但熔池宽度略有下降,证明了优化结果的有效性。通过图2所示的硬度测试结果可以明显看到,优化后的硬度高于8号试验方案。

表7 评价指标结果对比Tab.7 Comparison of evaluation indicators

图2 深度方向的硬度分布曲线Fig.2 Hardness distribution along depth direction

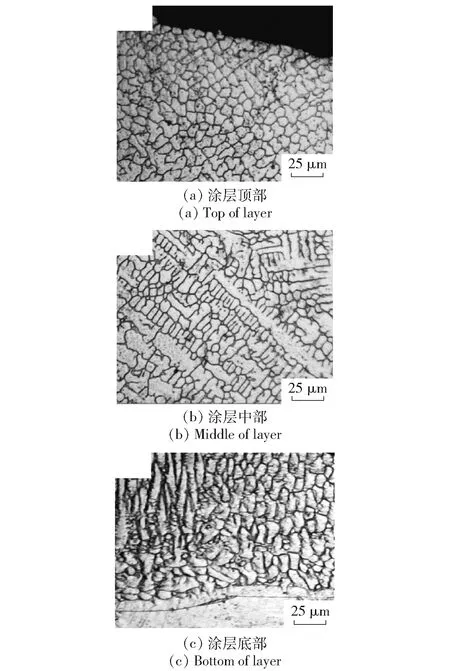

图3所示为优化组试验样件熔覆层的微观组织结构。由图3可见,在熔覆层顶部主要形成细小的等轴晶,熔覆层中部是等轴晶向柱状晶的过渡区,在熔覆层底部主要为外延生长的平面晶和沿热流方向(与结合面垂直方向)生长的柱状晶。

图3 涂层显微组织Fig.3 Microstructure of cladding layer

制作尺寸为20 mm×10 mm×5 mm的热疲劳试验试块,试块分基体材料上无涂层和有涂层2种,后者采用37.5%的搭接率制备厚度为1 mm的熔覆层。采用激光功率400 W、光斑直径8 mm、上限温度700 ℃、下限温度350 ℃的试验参数,对试块进行2 000次热疲劳循环。

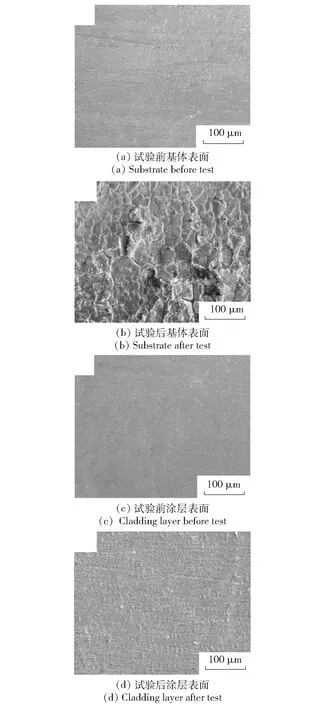

图4所示为SEM下激光热疲劳试验前后的基体和熔覆涂层的上表面形貌。由图4可以看出:基体材料试样表面产生了网状裂纹;相比之下,具有熔覆层的试样表面在2 000次循环后未出现裂纹,表明熔覆后试样抗热疲劳性能得到了显著的提高。

图4 激光热疲劳实验前后表面形貌Fig.4 Surface morphologies of samples before and after thermal fatigue test

3.2 工艺参数对熔池尺寸影响

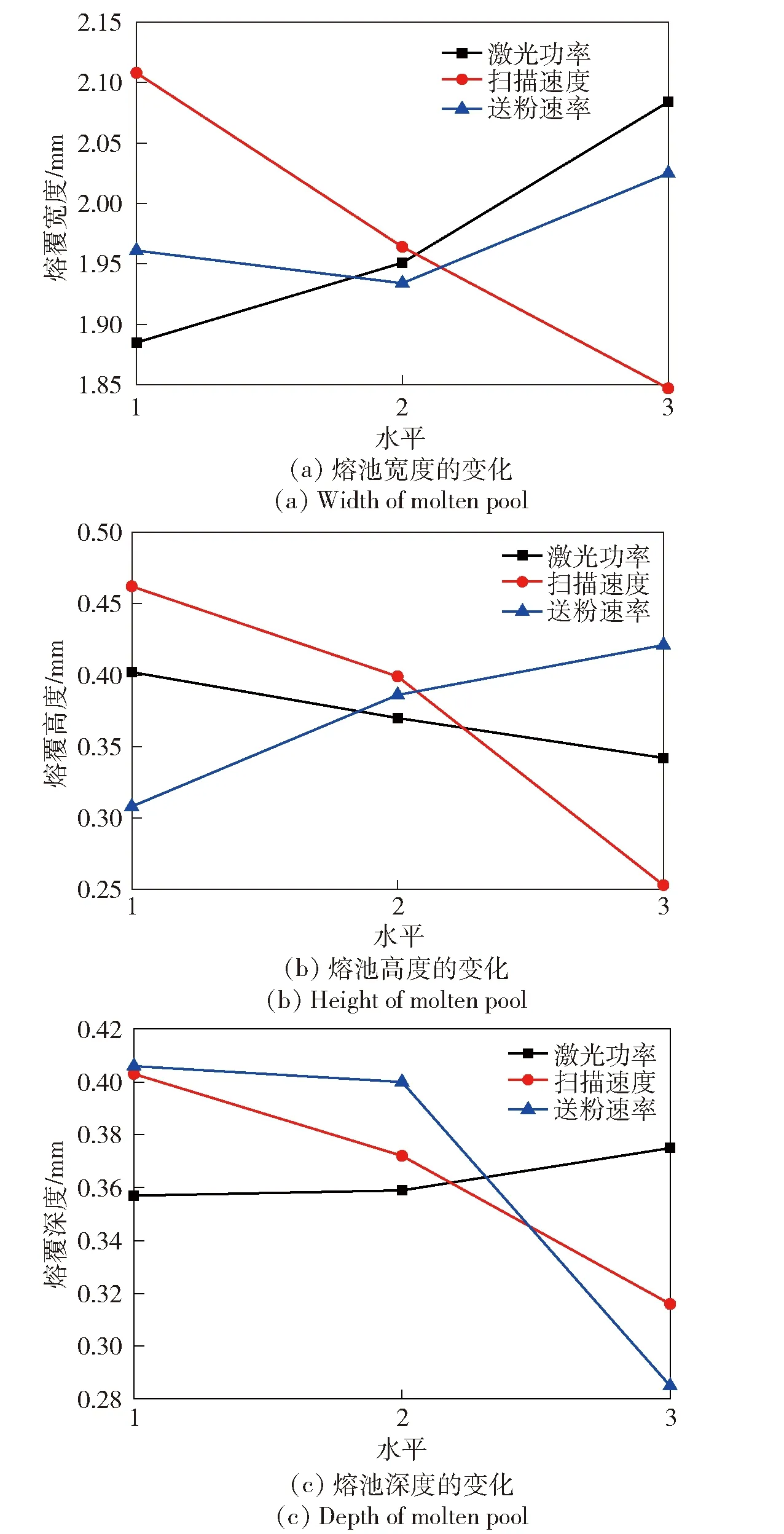

由表7可知,优化后的熔覆宽度W、高度h和深度d均下降。为了分析加工工艺参数对熔池特征尺寸的影响,针对正交试验结果计算了各工艺参数对熔池尺寸影响的平均值。图5所示为不同因素对熔覆宽度、高度和深度的影响。

由图5可以看出,熔覆宽度与激光功率和送粉速率呈正相关、与扫描速度呈负相关。这是因为随着激光功率、送粉速率的增加和扫描速度的下降,单位时间内熔覆材料吸收的光束能量增加,通过热传导影响的基体面积变大,同时熔化的合金粉末量也变多,熔覆层的宽度变宽。熔覆高度和熔覆深度都与扫描速度呈反比;随着扫描速度的增加,基体与熔覆材料的作用时间变短,提供给合金粉末熔化和基体吸收的能量都减少,熔覆层高度和深度变小。随着送粉速率的增加,单位时间内熔化的合金粉末量增加,透过粉末照射到基体上的能量减小,熔覆高度增加,深度减小。

图5 不同因素对熔池特征尺寸的影响Fig.5 Effect of process parameters on the size of molten pool

以激光功率、扫描速度和送粉速率为评价对象,以熔覆宽度、高度和深度为评价指标,计算了不同工艺水平下的平均贴近度如表8所示。由表8可知,激光功率在3个水平下的平均贴近度极差最大为0.196 3,扫描速度的极差最小为0.064 1.因此,它们对熔池特征尺寸的影响由大到小依次为激光功率、送粉速率、扫描速度。

表8 各工艺参数的平均贴近度Tab.8 Average closeness for different process parameters

4 结论

本文在活塞用38MnVS6中碳钢表面进行了激光熔覆镍基高温合金的L9(33)正交试验,采用基于PCA的马氏距离TOPSIS方法对结果进行了分析。所得主要结论如下:

1)优化的工艺参数组合为P=850 W,v=3 mm/s,F=3.13 g/min.在经激光热疲劳试验2 000次循环后,熔覆层表面未出现裂纹,表明激光熔覆后抗热疲劳性能显著提高。

2)工艺参数对熔覆层综合质量的影响关系。其中,激光功率P的影响最大,送粉速率F次之,扫描速度v的影响最小。

3)在其他条件不变情况下,激光功率与熔覆宽度和深度呈正比、与熔覆高度呈反比,扫描速度与熔覆宽度、高度和深度均呈反比,送粉速率与熔覆宽度和高度呈正比、与熔覆深度呈反比。对熔池尺寸的影响由大到小依次为激光功率P、送粉速率F、扫描速度v.