激光熔覆工艺参数对高速钢涂层性能的影响①

2022-01-06谭米雪赵风君隋清萱肖新宇许淑溶

谭米雪,王 臻,赵风君,隋清萱,肖新宇,许淑溶,刘 博,龚 乐,刘 军

(中南大学 材料科学与工程学院,湖南 长沙410083)

高速钢具有高硬度、高耐磨等优点,常用作表面强化材料[1-3]。但高速钢碳含量较高,以其制备表面涂层时存在碳化物偏析严重、不均匀和碳化物颗粒尺寸大等问题。激光熔覆是一种快速成形过程,冷却速率高,可以抑制晶粒生长,获得细小、分布均匀的碳化物和初生晶粒。激光熔覆制备涂层时,由于激光光斑大小的局限性,需要采取多道搭接激光熔覆技术[4-6]。搭接率是影响熔覆层性能的一个重要参数,不仅影响涂层的表面平整度,也会影响涂层性能。搭接率过小时,涂层表面平整度低;搭接率过大时,涂层可能会出现各向异性[7-10]。本文采取同轴送粉激光熔覆技术,研究了送粉速度、搭接率对高速钢熔覆层性能的影响,为制备高质量涂层提供技术依据。

1 实验材料和方法

1.1 实验材料

实验选用316L不锈钢作为熔覆基体,尺寸为200 mm×200 mm×10 mm,316L基体化学成分见表1。用砂纸打磨基体以去除表面氧化膜,并用丙酮擦拭基体表面。熔覆材料选用气雾化法制备的高速钢球形粉末,粒径70~150 μm,化学成分见表2。

表1 316L基体化学成分(质量分数)/%

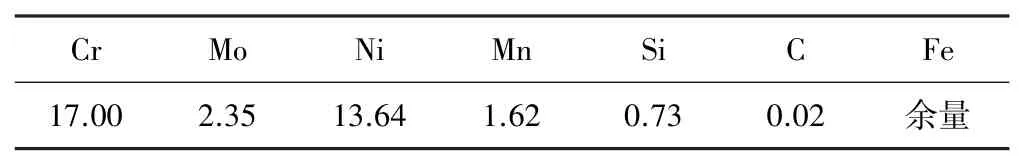

表2 高速钢球形粉末化学成分(质量分数)/%

1.2 熔覆层的制备

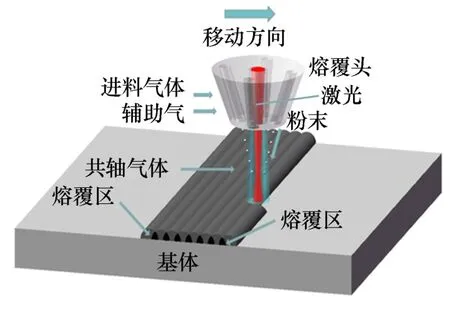

激光熔覆系统示意图见图1。激光熔覆设备由光纤激光器、熔覆头、送粉系统、水冷系统和五轴数控系统组成。激光器最大输出功率2 000 W,激光光斑为圆形光斑,直径在2~3 mm内可调。熔覆头采用四通道同轴熔覆头,即两通道送粉、两通道送保护气,氩气作为载气和保护气,在熔覆头端处汇聚,从而防止熔池在凝固过程中氧化。

图1 激光熔覆系统

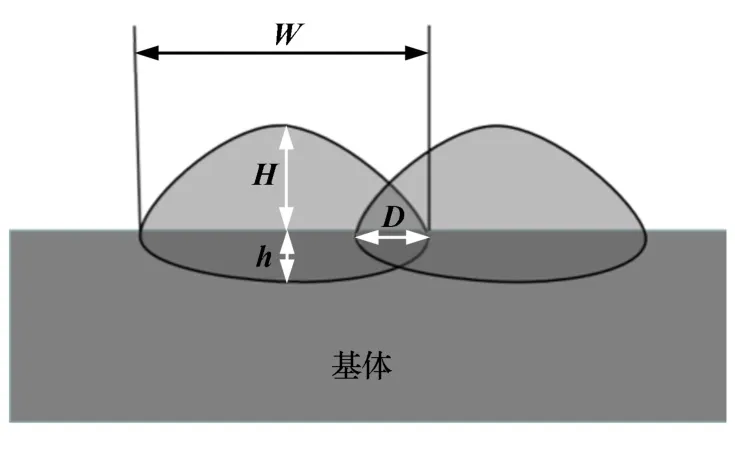

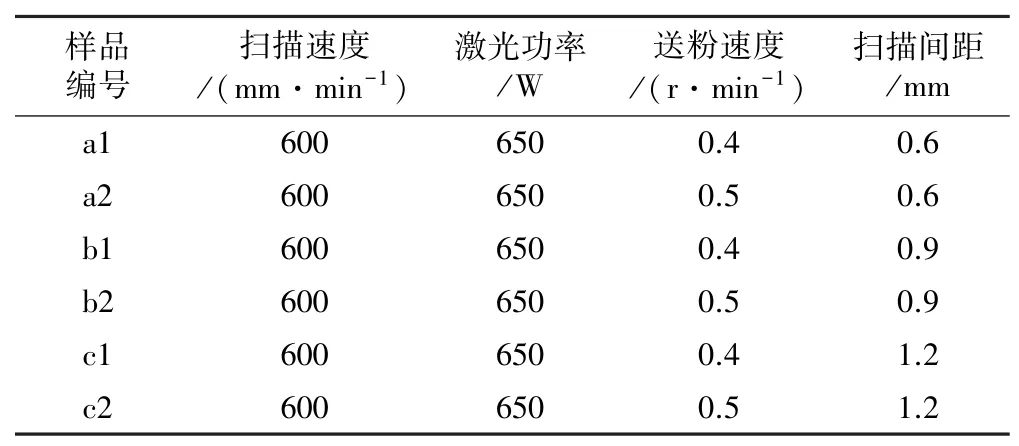

图2 为熔覆层搭接示意图,其中D为相邻熔覆道间的搭接宽度,W为单道宽度,搭接率R0可表示为相邻熔覆道间的搭接宽度与单道宽度之间的比值,即:R0=D/W[11-12]。前期研究了激光光斑和扫描速度对单道次熔覆层性能的影响,当激光光斑直径2.6 mm、激光功率650 W、扫描速度600 mm/min时,单道熔覆层性能较佳。本文在此基础上研究送粉速度、扫描间距(搭接率)对多道次熔覆层性能的影响,具体工艺参数如表3所示。

图2 熔覆层搭接示意图

表3 各试样实验参数

1.3 熔覆层的表征

使用线切割机沿垂直于熔覆层方向,将样品切割成长×宽×高为8 mm×5 mm×4 mm的试样,先用细砂纸打磨试样,再用金刚石浆料抛光试样。用三维数码显微镜观察试样宏观形貌;用HMAS-D1000Z型显微硬度计测量试样硬度,试验载荷0.98 N,保荷时间10 s,熔覆层以熔覆初始位置为起点,从横截面沿搭接方向以0.1 mm为单位测量;用体积比3∶1的硝酸和盐酸混合溶液对试样进行腐蚀,用CX40M金相显微镜和TECAN MIRAS场发射电子显微镜(SEM)分析腐蚀后试样的微观组织,并用设备自带的能谱仪(EDS)分析熔覆层元素成分;用X射线衍射仪(Rigaku Ultima VI XRD)对熔覆层进行物相表征。

2 实验结果与讨论

2.1 熔覆层宏观形貌分析

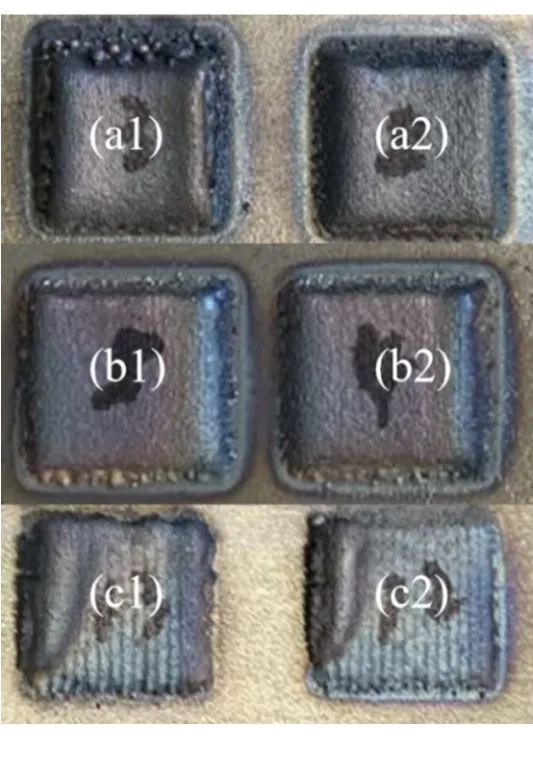

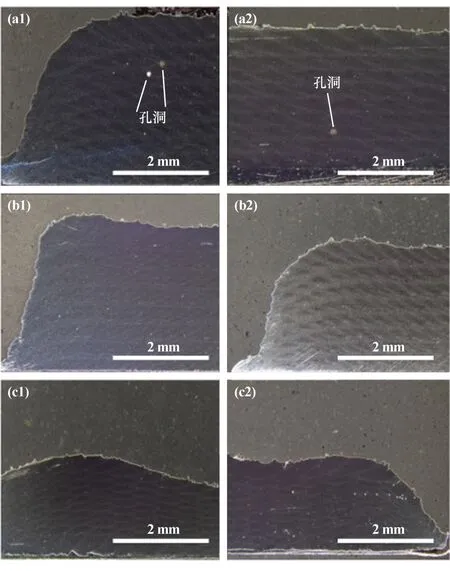

图3 和图4分别为不同搭接率和送粉速度下多道熔覆层的表面和截面形貌。

图3 不同工艺参数下熔覆层表面形貌

图4 不同工艺参数下熔覆层截面形貌

从图3可以看出,当扫描间距一定时,在送粉速度0.4 r/min时,熔覆层表面球化现象更少,且表面更为平整。

从图4看出,扫描间距一定时,熔覆层高度随送粉速度增大而增大。扫描间距0.6 mm(搭接率23%)时,熔覆层中部都出现了孔洞;扫描间距0.9 mm(搭接率35%)时,熔覆层表面较为光滑和平整,无明显孔洞、裂纹,熔覆层成形较好;扫描间距1.2 mm(搭接率46%)时,熔覆层表面粗糙不平,相邻两道熔覆层之间出现沟壑,熔覆层成形质量差。

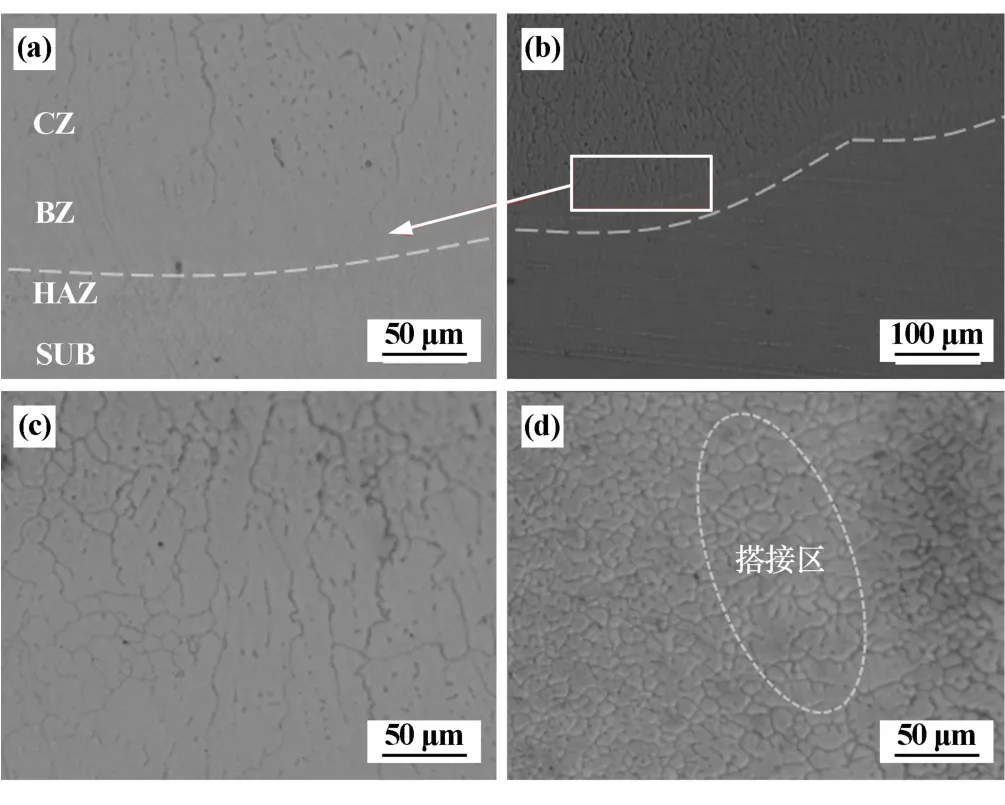

2.2 熔覆层显微组织分析

图5 为扫描间距0.9 mm(搭接率35%)时熔覆层金相组织。由图5看出,熔覆层结构紧密,无气孔、裂纹等缺陷。由图5(a)~(b)可见,结合区(BZ)有一道明亮的亮白组织,熔覆层在热影响区(HAZ)内与基体(SUB)实现了平稳过渡,达到了良好冶金结合效果。BZ呈现曲面状,这是因为基体与熔覆层之间多次受热,搭接面上不同位置温度不同,受热程度不同,从而在SUB与CZ之间的结合面形成了曲面状。曲面状的形成有利于增加熔覆层与基体之间的结合力[13]。由图5(c)可见,在熔覆层中部,过渡层之上有外延生长特征,组织结构呈现为平行于沉积方向的粗柱状晶。由图5(d)可见,熔覆至顶部时,由于快速凝固,组织结构呈现细小的等轴晶。由于二次热输入和搭接面余热共同作用,在搭接面不同部位热流方向存在差异,影响晶粒生长方向,导致搭接区和非搭接区之间的组织具有不均匀性,并且搭接区晶粒会比非搭接区晶粒粗大。

图5 熔覆层金相组织

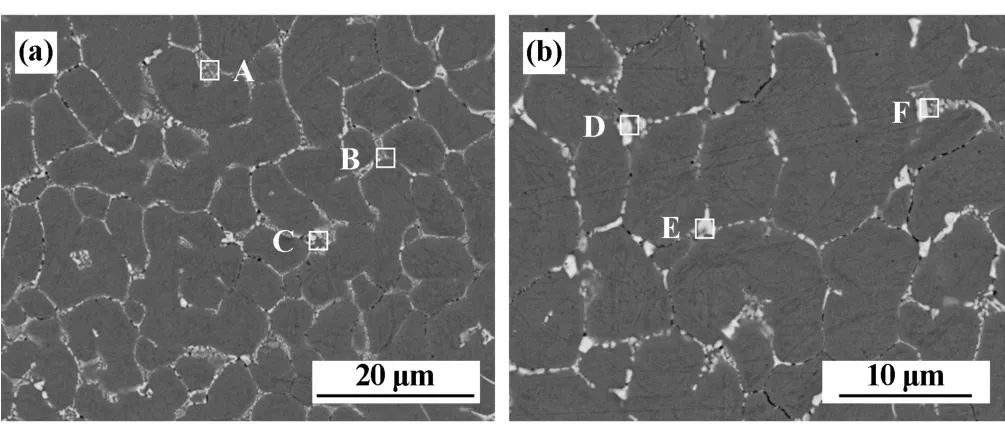

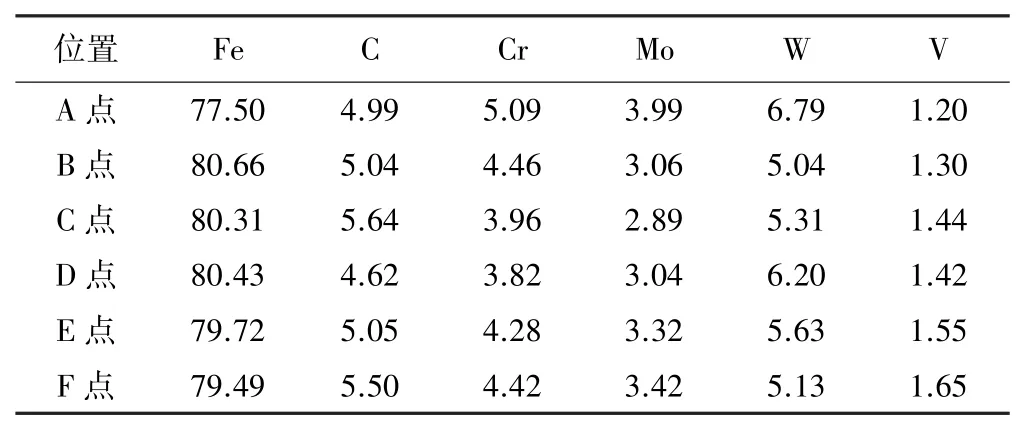

熔覆层SEM图谱见图6,图中对应点EDS分析结果见表4。可以看出,熔覆层中合金元素分布均匀,碳化物偏析程度减弱。

图6 熔覆层的SEM图谱

表4 多道次熔覆层EDS分析结果(质量分数)/%

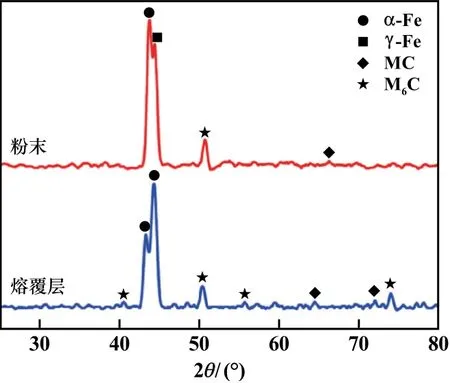

熔覆层XRD图谱见图7。结果表明,在熔覆成形过程中,γ⁃Fe全部转化为α⁃Fe,并且碳化物主要为M6C(其中M为Fe、W、Mo、Cr)以及少量的MC(其中M为V)。

图7 M2粉末和熔覆层XRD图谱

2.3 熔覆层显微硬度分析

图8 为基体及不同扫描间距下熔覆层显微硬度分布。由图8可见,熔覆层硬度明显高于316L基体硬度(平均硬度值为204.033HV)。熔覆层硬度分布较均匀,且随着扫描间距增大,熔覆层硬度先增大再减小。扫描间距0.6 mm(搭接率23%)时,熔覆层硬度值最低,平均硬度值为662.805HV,这是因为扫描间距太小时,单位面积熔覆层粉末的熔化量较小,熔覆层厚度较低,稀释率也较低,熔覆层无法与基体达到良好的冶金结合,不能保持更好的合金特性[14]。扫描间距0.9 mm(搭接率35%)时,熔覆层硬度达到最大,平均硬度值为750.154HV,约为基体硬度的3.68倍。但扫描间距1.2 mm(搭接率46%)时,熔覆层硬度有下降趋势,平均硬度值为703.89HV。这是因为熔覆层的重合面积逐渐增加,单位面积激光束重复扫描的时间增多,基体温度随着熔覆层道数增加而升高,基体和熔池之间温度差减小,后一道熔覆层对前一道熔覆层表层提供二次熔融条件,使熔覆组织生长、长大,从而降低熔覆层硬度。整体来说,不同扫描速度下熔覆层硬度略均高于316L基体硬度,起到强化作用,并且在扫描间距0.9 mm时强化作用最明显。

图8 基体及不同扫描间距下熔覆层的显微硬度

2.4 熔覆层耐磨性分析

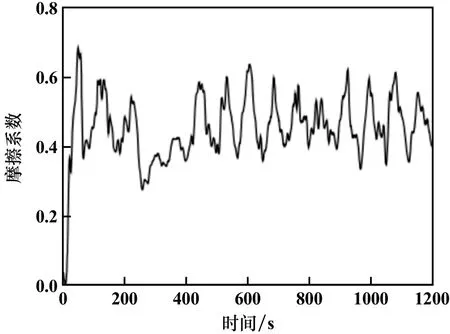

图9 为316L基体的动摩擦系数曲线。由图9可见,316L动摩擦系数分布不均,波动大,平均动摩擦系数为0.470 8[15]。

图9 316L摩擦系数分布曲线

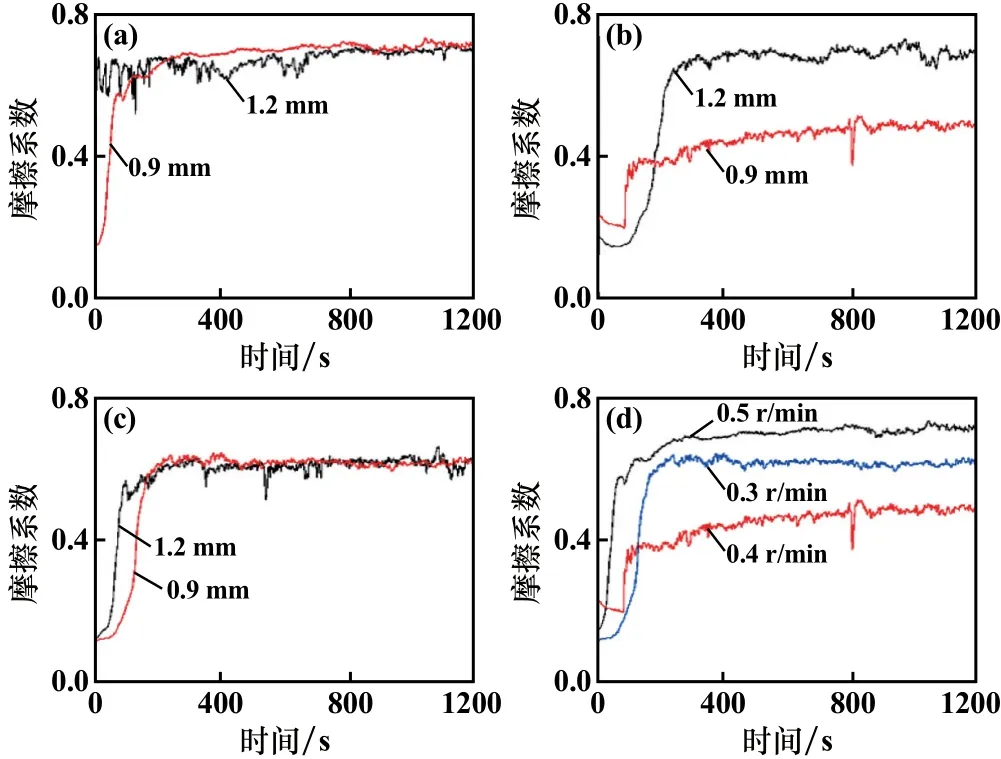

图10 为高速钢熔覆层动摩擦系数分布曲线。由图10可见,熔覆层动摩擦系数分布较均匀、波动小。不同送粉速度下,扫描间距0.9 mm时熔覆层的动摩擦系数均呈现出波动小、分布均匀的特点。图10(d)为扫描间距0.9 mm时,不同送粉速度对熔覆层动摩擦系数的影响,可以看出送粉速度0.4 r/min时,动摩擦系数最小,平均动摩擦系数为0.433 9。

图10 高速钢熔覆层摩擦系数分布曲线

3 结 论

1)在熔覆过程中,扫描间距一定时,送粉速度越大,熔覆层成形效果越差。

2)送粉速度0.4 r/min、扫描间距0.9 mm(搭接率为35%)时,熔覆层组织结构紧实,无孔洞、裂纹等缺陷。熔覆层组织结构从下至上依次为平面晶、柱状晶、等轴晶。搭接区组织晶粒粗于非搭接区组织晶粒。熔覆层主要由α⁃Fe和碳化物组成,熔覆层中碳化物分布均匀,无明显成分偏析。

3)对比熔覆层和基体的硬度分布和动摩擦系数可知,熔覆层起到了强化作用。送粉速度0.4 r/min、扫描间距0.9 mm(搭接率为35%)时,熔覆层平均硬度约为基体平均硬度的3.68倍。熔覆层动摩擦系数分布较均匀、波动幅度小,平均动摩擦系数小于基体平均动摩擦系数。