氧化钇对激光熔覆镍基40Cr 钢组织与性能的影响

2022-10-10张新建

张新建,牛 莉,王 甫,孙 燕

(安徽机电职业技术学院 航空与材料学院, 安徽 芜湖 241000)

激光熔覆技术是利用高能激光束在极短时间内熔化熔覆材料和基体表面, 然后经快速冷却和凝固后, 在熔覆材料和基体表面之间形成良好冶金性能的表面改性技术[1]。

稀土元素具有净化金属熔池的功能, 可以不同程度改善金属材料的一些性能,如铸造性、耐腐蚀性、耐磨性和抗氧化性等,被誉为“钢铁中的青霉素”[2]。为了提高金属材料的性能, 在激光熔覆过程中加入适量的稀土元素可以达到细化晶粒、 改善微观组织以及减少裂纹和气孔缺陷的目的[3]。谭友宏等[4]通过激光熔覆技术在60CrMnMo 钢表面制备出WCB4W-Y2O3复合材料,实验表明,加入适量Y2O3可有效改善熔覆层的冶金性能;王玉玲等[5]通过激光熔覆技术在42CrMo 钢表面制备了添加CeO2的稀土3540Fe 基合金熔覆层, 得到组织较细的熔覆层,其耐磨性得到提高;张哲浩等[6]通过添加稀土Nd 元素,在Cr12MoV 模具钢表面获得耐磨性良好的稀土镍基合金熔覆层。

40Cr 钢主要用于制造轴类、连杆类、螺钉类和重要齿轮类等要求高硬度、高耐磨性和一定耐腐蚀性的零件[7],这些零件工作条件差,磨损严重,使用寿命低。 为了提高40Cr 钢的机械性能,本文采用激光熔覆技术在40Cr 钢基体表面制备稀土镍基熔覆层,研究不同质量分数Y2O3对熔覆层组织和性能的影响。

1 材料和方法

1.1 材料

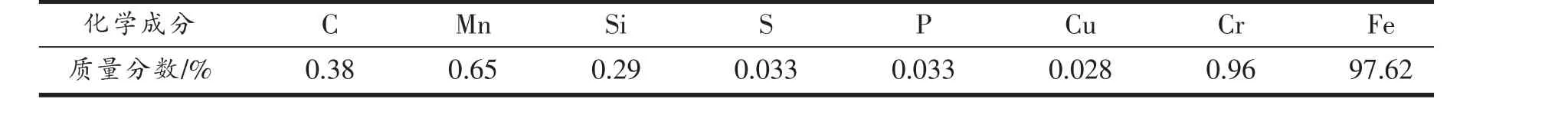

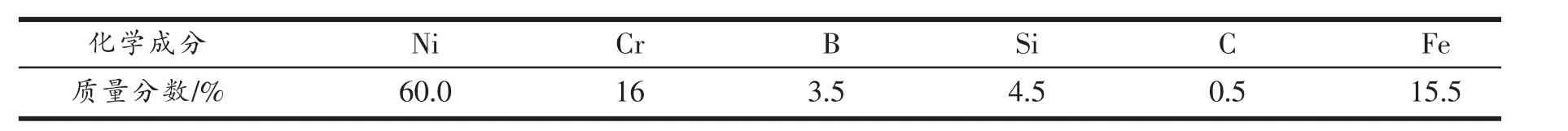

基体材料为40Cr 钢, 熔覆层材料为Ni60 粉末,其成分含量分别见表1 和表2, 其中Ni60 粉末粒度为50~100 μm。 添加稀土元素为Y2O3粉末, 粒度为40~110 μm。 首先将质量分数分别为0.5%、1.0%和2.0%的Y2O3粉末加入Ni60 粉末中,放入球磨机(球磨机型号为QM-3SP4, 球磨罐与磨球材质均为硬质合金,球料比为10∶1)球磨3 h,充分混合,球磨速度设定为120 r/min。 然后用砂纸对40Cr 钢基体表面进行打磨, 去除氧化层及油污, 并用丙酮清洗,再将水乙醇与熔覆层材料粉末以1∶5 的质量比例调成的糊状覆层材料均匀地涂覆在基体表面, 厚度为1.0 mm,最后将经涂覆的样品放入干燥箱中干燥4 h,温度设定为100 ℃。

表1 40Cr 钢的化学成分

表2 Ni60 合金粉末的化学成分

1.2 试样准备

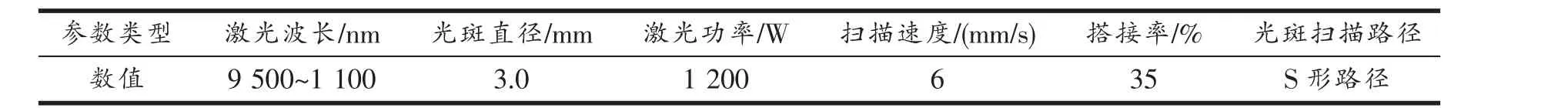

采用TJ-HL-5000 型光纤激光器对40Cr 钢进行激光熔覆, 实验样品尺寸为40 mm×10 mm×10 mm,激光熔覆参数如表3 所示。 为了减少裂纹,在激光熔覆前将40Cr 钢基体先预热到150 ℃, 同时, 为减少激光熔覆过程中周围空气对熔覆层组织的影响, 激光熔覆前预先通氩气作为保护气体,气体流量为16 L/min。 熔覆好的样品用线切割机床切割成尺寸为10 mm×10 mm×10 mm的试样。

表3 激光熔覆参数

1.3 组织与性能表征

沿垂直于激光熔覆扫描方向的表面首先用200目砂纸进行打磨,然后用400 目砂纸进行打磨,最后用600 目砂纸进行打磨, 直至光滑。 经抛光机抛光后,用王水腐蚀60 s,采用型号为EVO-60 的扫描电镜(SEM)观察激光熔覆层的微观形貌;采用型号为D/max-2200 的X 射线衍射仪(XRD)测定激光熔覆层 的 相 组 成(Cu 靶,扫 描 速 率 为4°/min);采 用HV-S1000 型显微硬度计测试激光熔覆层的显微硬度,加载8 N,保压15 s;采用型号为MFT-EC4000的摩擦磨损试验机对试样磨损性能进行检测, 试验条件为干摩擦,摩擦副材料为Si3N4 陶瓷球,摩擦频率为4 Hz,摩擦时间为25 min,摩擦长度为6 mm,载荷为25 N,磨损时间为60 min。

2 结果与讨论

2.1 熔覆层的宏观形貌

添加不同质量分数Y2O3的激光熔覆层的微观结构如图1 所示。 从图1 可以看出, 添加Y2O3的激光熔覆层均呈现出亚共晶结构的特征。 这是因为在激光熔覆过程中,镍颗粒在高温作用下溶解,周围液相成分发生变化,并随着凝固温度的降低,熔覆层的成分由亚共析向亚共晶转变,析出枝晶。 在图1 中,随着Y2O3含量的增加, 熔覆层的组织逐渐细化,均匀性也得到改善,共晶组织的数量逐渐增加。这是因为Y2O3具有净化熔池的功能,可以与合金中的杂质元素反应,形成精细的稀土化合物。这些化合物是非自发成核的核心, 提高了成核速率, 促进了晶粒细化。 此外,添加稀土元素还可以减少枝晶间的间隙,阻碍枝晶的生长,减少中间杂质,提高液态合金的流动性。当Y2O3含量超过1.0%时,熔覆层组织变粗,出现枝晶生长方向不一致的现象。 这是因为过量的Y2O3和杂质元素形成的大量难熔材料不容易从熔池中漂浮出来,降低了液态合金在熔池中的流动性,并使合金层的晶粒变粗。

图1 不同含量Y2O3 的熔覆层的扫描电镜图

2.2 熔覆层相结构

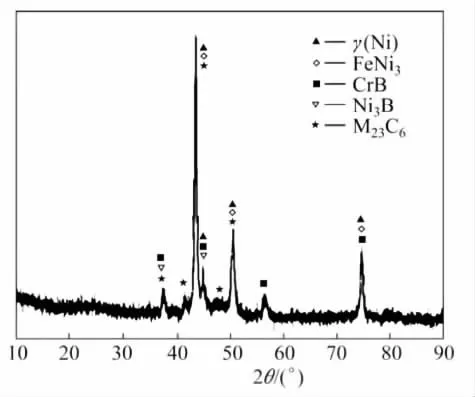

图2 为未添加Y2O3的激光熔覆Ni60 涂层的XRD图谱。 由图2 可知,在40Cr 基体表面形成了由γ-Ni、M23C6(M=Fe、Ni、Cr)、FeNi3、Ni3B 和CrB 组 成 的 硬化相。

图2 未添加Y2O3 激光熔覆Ni60 涂层的XRD 图谱

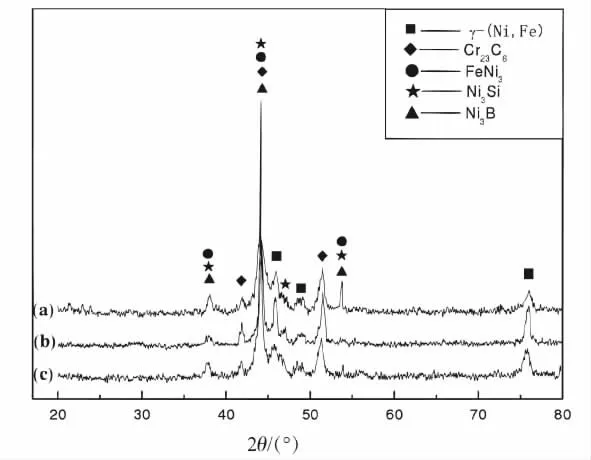

图3 为添加不同含量Y2O3的熔覆层的XRD 图。从图3 可以看出: 随着Y2O3含量从0.5%增加到2.0%,熔覆层物相类型没有发生变化,主要由?-(Fe,Ni)、Ni3Si、Cr23C6、FeNi3、Ni3B 等相组成。 随着Y2O3含量从0.5%增加到1.0%时,组织中? -(Fe,Ni)在45.9°、75.4°处所对应的衍射峰强度逐渐增强,说明? -(Fe,Ni) 相 对 含 量 逐 渐 增 多;Cr23C6在42.6°、51.7°处所对应的衍射峰强度逐渐增强, 说明Cr23C6相 对 含 量 逐 渐 增 多;FeNi3、Ni3Si、Ni3B 在37.3°、54.1°处所对应的衍射峰强度逐渐减弱, 说明其相对含量逐渐减少。 这主要是由于Y2O3可以促进镍颗粒的分解,增加周围液相中的镍含量,使液相成分转变为亚共晶成分,增加了Cr23C6相的含量。 但是当Y2O3含量为2.0%时,共晶Cr23C6相的含量反而降低,这是由于稀土元素的添加增大了熔覆材料对激光的吸收率,使熔覆层中的Cr23C6出现分解, 由于添加的Y2O3较少, 且Y2O3与杂质元素反应生成稀土化合物, 上浮到熔池表面,因此未检测到Y2O3及其相关物相。

(a)Y2O3 含 量 为0.5% ; (b)Y2O3 含 量 为1.0% ;(c)Y2O3 含量为2.0%。

2.3 熔覆层的显微硬度

图4 是不同含量Y2O3的熔覆层的显微硬度分布曲线。 从图4 可以看出,当Y2O3未添加到熔覆层时,由于熔覆材料对激光辐照能量的吸收率相对较低,40Cr 基体材料吸收了大量的能量, 使得基体温度急剧升高,熔化后铁大量进入到熔覆层中,提高了激光熔覆层的稀释率[8],导致平均硬度较低,硬度为616 HV。在熔覆层中加入Y2O3, 可以有效提高熔覆材料对激光辐照能量的吸收率, 改善合金元素在基体材料中的溶解能力,使基体中少量的铁进入到熔覆层,熔覆层组织分布更加均匀,形貌更加规则,结合更加紧密。 此外,稀土元素在金属材料中的固溶性很小,微量稀土元素可以留在晶界和位错等缺陷处,与晶界处的其他原子相互作用,影响晶界结构,强化晶界[9],并大大提高熔覆层的硬度。 所以,当Y2O3含量为0.5%时,熔覆层的平均硬度达到657 HV,比未添加Y2O3时提高了6.7%; 当Y2O3含量为1.0%时,熔覆层的平均硬度达到786 HV, 比未添加Y2O3时提高了27.6%。 然而,当Y2O3含量为2.0%时,熔覆层的平均硬度为734 HV, 比未添加Y2O3时提高了19.2%,低于Y2O3含量为1.0%的熔覆层的平均硬度。这是由于Y2O3含量太高, 熔覆材料的激光吸收率太大,导致熔覆层中大量碳化物(如Cr23C6)分解,同时使基体中的铁熔化后进入熔覆层中, 熔覆层硬度降低。因此,Y2O3的含量应严格控制在合理范围内。

图4 不同含量Y2O3 的熔覆层的显微硬度曲线

2.4 熔覆层的耐磨性

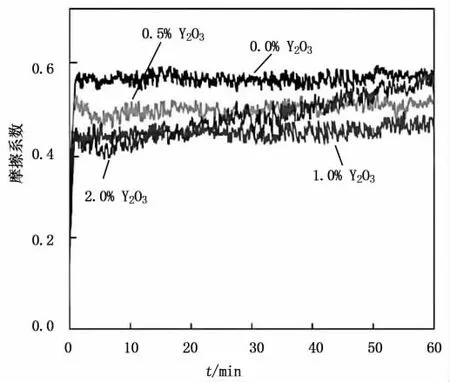

利用MFT-EC4000 摩擦磨损试验机测试熔覆层的摩擦磨损性能, 结果如图5 所示。 从图5 可以看出, 当Y2O3的添加量分别为0、0.5%、1.0%和2.0%时, 激光熔覆层的平均摩擦系数呈现先减小后增大的趋势, 分别为0.56、0.47、0.42 和0.45。 其中不含Y2O3的熔覆层的摩擦系数最高, 因为其显微组织粗大,平均硬度较低,耐磨性较差;当Y2O3含量达到1.0%时,熔覆层的组织变得较细,熔覆层的平均硬度增加, 摩擦过程相对稳定, 平均摩擦系数较小;当Y2O3含量为2.0%时,熔覆层组织变粗,平均硬度相比含量1.0%时下降,耐磨性降低,平均摩擦系数增加,并且随着时间的推移,曲线呈上升趋势。

图5 不同含量Y2O3 熔覆层的摩擦系数曲线

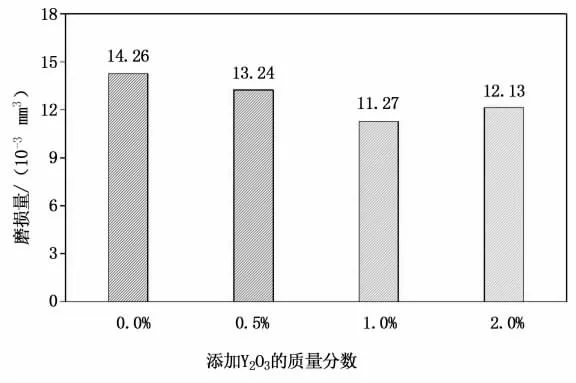

不同含量Y2O3的熔覆层的磨损量如图6 所示。由图6 可知: 当未添加Y2O3时, 熔覆层磨损量为14.26×10-3mm3。 当Y2O3的添加量分别为0.5%、1.0%和2.0%时,熔覆层磨损量分别为13.24×10-3、11.27×10-3、12.13×10-3mm3, 与不含Y2O3的激光熔覆层相比,磨损量分别降低了7.2%、21.0%、14.9%。 因此,添加适量的Y2O3可以达到细化熔覆层晶粒的目的,使熔覆层的组织更加均匀,提高熔覆层的耐磨性。

图6 不同含量Y2O3 的熔覆层的磨损量

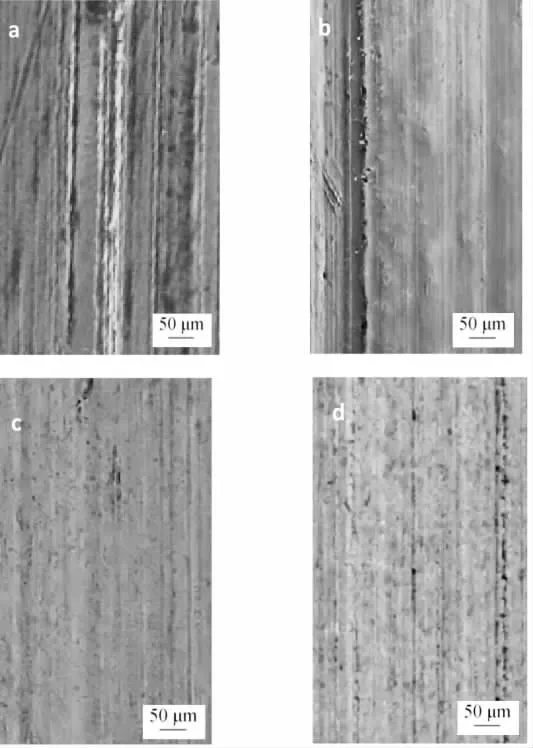

图7 是不同含量Y2O3的激光熔覆层磨损痕迹形貌的SEM 照片。 由图7 发现:未添加Y2O3的熔覆层的磨损表面出现宽而深的沟槽, 熔覆层磨损程度最高, 这是由于未添加Y2O3熔覆层的组织比较粗大,硬度较低。随着Y2O3含量的增加,在Y2O3作用下晶粒细化,熔覆层硬度逐渐增加,其耐磨性也随之提高,磨损表面的沟槽变得更窄、更浅[10];当Y2O3含量达到2.0%时,熔覆层组织粗化,硬度降低,耐磨性也降低,使磨损表面上的沟槽又变宽变深。

图7 不同含量Y2O3 熔覆层的磨痕形貌

3 结论

在40Cr 钢表面激光熔覆含有稀土氧化物Y2O3的Ni60 涂层,研究了添加不同含量Y2O3的激光熔覆层的组织与性能。 实验结果表明:添加Y2O3的镍基熔 覆 层 组 织 为 树 枝 晶, 主 要 由γ-(Fe,Ni)、Ni3Si、FeNi3、Cr23C6、Ni3B 等相组成, 没有出现Y2O3相。 在40Cr 钢基体表面制备Ni 基的熔覆层, 添加适量的Y2O3可以起到净化熔池、改善枝晶形态、细化晶粒组织的作用, 达到提高激光熔覆层硬度和耐磨性的目的。当Y2O3含量为1.0%时,熔覆层组织最细,冶金性能最好。 过量Y2O3的加入反而使熔覆层的微观组织变粗,并降低熔覆层的耐磨性。