高速板料的棕化及微蚀量与抗剥离强度关系研究

2019-08-22郑剑坤彭镜辉兰富民

郑剑坤 彭镜辉 兰富民

(广合科技(广州)有限公司,广东 广州 510730)

0 前言

近年来随着电子技术的不断发展,高频高速类产品的需求不断增加。随着高频高速材料的发展,所要克服的一个问题是铜表面与树脂之间不良的结合力(即抗剥离强度),为了提高它们之间的结合力,工艺上大多采用增加铜的表面粗糙度的方法,即通过增大铜与树脂接触面比表面积的方法来达到提高层间结合力的目的。

经过棕化工艺处理后的铜表面是有机铜薄膜层,它是由有机添加剂来控制铜表面腐蚀,氧化剂将Cu氧化形成Cu2O,然后有机添加剂与Cu2O通过化学键合作用形成有机铜氧化层。在铜与半固化片(PP)树脂之间,这种有机铜氧化膜层可以提供更好的界面结合力,同时还具有更好的耐化学腐蚀性,因此在后续的孔金属化过程中,还可尽量避免钻孔的周围出现粉红圈问题[1]。

本文研究了棕化微蚀量与高速板料棕化后抗剥离强度的关系,运用DOE(正交试验)法来找到最佳工艺参数。

1 试验方法

2.1 试样板制作

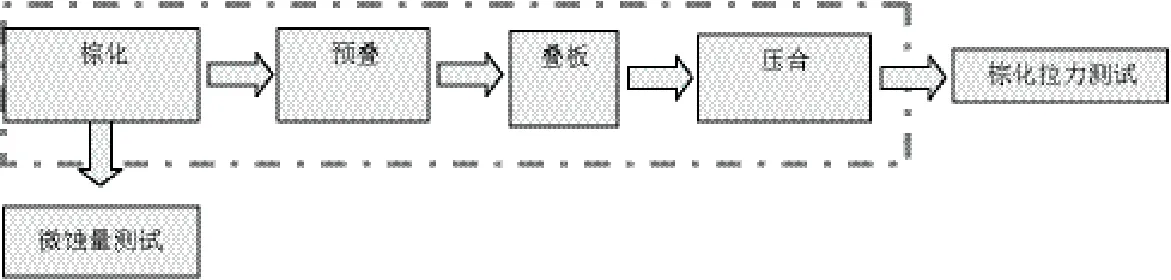

(1)流程方案见图1。

(2)棕化拉力的测试制作[2]

取铜厚为34.3 μm(1 oz)的铜箔一张,粘附在一片无铜箔基板上,其光亮面朝外走完棕化全程。将测试铜箔放于120 ℃烤箱中烘烤30 min。

将测试铜箔棕化面紧贴在一张IS***的半固化片上面,再放在一片IS***光芯板上。将叠合好的板子进行压合。采用底片制作方法,将测试铜箔蚀刻出3.175 mm(1/8 in)宽之线路(见图2)。

打开拉力测试机,进行校正。用计算机记录拉力机测试铜箔剥离时的拉力值F。

2.2 热应力测试评价

将测试板铣出一块50 cm×50 cm的小样,至无铅锡炉浸锡6次(温度为288 ℃,时间为10 s),要求每浸锡一次,冲下一切片进行标识。并将切片灌胶后使用金相显微镜确认有无爆板分层现象。

3 棕化微蚀量的DOE分析

3.1 特性要因分析

影响因素见鱼骨(如图3)。

图1 流程方案示意图

图2 棕化拉力测试件示意图

图3 棕化抗剥离强度及微蚀量影响因素鱼骨图(MT**为棕化液)

3.2 评估预期因子影响度

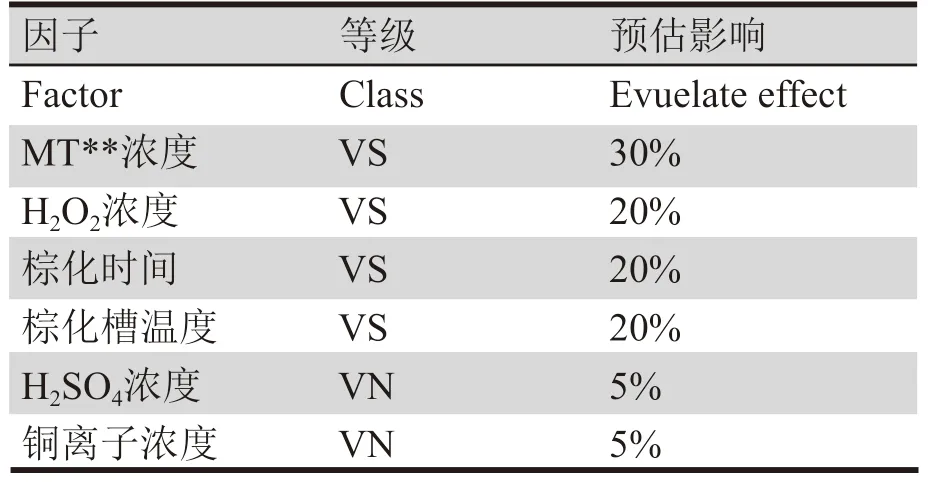

预期影响因素及等级(见表1)。

表1 影响因子及预估影响度

已知影响微蚀量的主要影响因素有:MT**浓度、H2O2浓度、棕化时间、棕化槽温度、H2SO4浓度、铜离子浓度,因此对其进行DOE配置,并配置部分析因试验,结果(见表2)。

4 实验结果分析

4.1 拟合汇总表

微蚀量与抗剥离强度拟合汇总(见图4)。

4.2 柏拉图

微蚀量与抗剥离强度柏拉图(如图5)。

从图4可以看出,影响微蚀量的主要因素有H2O2、棕化时间、棕化温度、铜离子及MT**和棕化温度的综合影响等;影响棕化拉力的主要因素为棕化温度、MT**的浓度、棕化时间,以及MT**跟棕化时间的交互作用,H2O2、MT**、H2SO4、棕化温度等的交互作用。

4.3 正态图

微蚀量与抗剥离强度正态图(如图6)。

从正态图可以看到,微蚀量跟抗剥离强度的正态图均为两线交叉,说明试验数据是可信的。

4.4 预测刻画器

(1)微蚀量预测刻画器(如图7)。预测刻画器表明,微蚀量跟H2O2、棕化温度、棕化时间的关联因素比较明显。

(2)抗剥离强度预测刻画器(如图8)。抗剥离强度跟MT**,棕化温度以及棕化时间的影响关系比较大。

表2 DOE实验配置及测试结果

图4 微蚀量与抗剥离强度拟合汇总

图5 微蚀量与抗剥离强度柏拉图

图6 微蚀量与抗剥离强度正态图

图7 微蚀量预测刻画器

4.5 等高线刻画器

4.5.1 微蚀量

为了控制成品铜厚,并能够保证基本棕化抗剥离强度在0.53 N/mm(3l b/in)之内,因此考虑控制棕化微蚀量在1.3~2.0 μm之间。

基于微蚀量控制主要因素为H2O2、棕化时间、棕化温度、铜离子含量,因此使用等高线刻画器确定以下参数(见表4)。

4.5.2 抗剥离强度

同样,抗剥离强度保证在0.7 N/mm情况下,使用等高线刻画器刻画参数(见表4)。

综合以上参数,同时考虑到过程浓度控制以

及棕化烘干效果,确定参数(见表5)。

根据试验可以得到显着因子为MT**的浓度,棕化时间,以及MT**跟棕化时间的交互作用,H2O2,MT**,H2SO4,棕化温度等的交互作用,可以得出最佳工艺参数。

将表5所得出的工艺参数进行验证后得到如下表;连续使用IS***板材测试一周的棕化抗剥离强度,均能达到0.53 N/mm以上(如图9)。

连续监控一周的棕化微蚀量,均能够维持在1.3~2.0 μm的水平(如图10)。热应力切片(如图11),热应力合格(8次)。

图8 抗剥离强度预测刻画器

表3 微蚀量等高线刻画器参数

表4 抗剥离强度等高线刻画器参数

表5 浓度控制及工艺参数

图9 棕化拉力情况

图10 棕化微蚀量情况

图11 热应力8次后切片情况

5 结论

高速材料通过改性树脂以及填充填料来达到降低Df的目的,但铜箔的抗剥离强度却是随着材料的发展而呈现降低趋势;高速材料抗剥离强度达到大于0.53 N/mm的要求,可通过控制生产工艺条件:棕化液MT**浓度为45 ml/L~50 ml/L、H2O2浓度24 ml/L~29 ml/L、棕化时间(线速)4.0 m/min~5.0 m/min、棕化槽温度32 ℃~38 ℃、铜离子浓度≤30 g/L、H2SO4浓度110 ml/L~140 ml/L,可达最佳。